微型喷药机构型设计与仿真分析

2017-12-16王洪臣郑晓培

李 锟,王洪臣,郑晓培,杨 利

(长春工程学院 工程训练中心,长春 130012)

微型喷药机构型设计与仿真分析

李 锟,王洪臣,郑晓培,杨 利

(长春工程学院 工程训练中心,长春 130012)

针对三轮高地隙喷药机田间运行稳定性差和后轮轮距调整不方便等问题,设计了万向节动力转向机构、可伸缩车架及后轮转向机构等部件组成的微型高地隙喷药机。对机架进行了仿真模型建立、有限元应力-应变分析和响应曲面拟合优化设计,并对优化后模型进行了模态分析。结果表明:机架在满足性能和强度要求前提下实现了轻量化,整机各个机构匹配性能均满足设计要求,且车体运行平稳,后轮轮距调整方便,有利于三轮高地隙喷药机的应用与推广。

喷药机;机架;有限元分析;优化;模态

0 引言

近年来,我国优势作物(如玉米、大豆、高粱等)中后期病虫害防治一直是一个难题,主要是因为现有的拖拉机底盘较低,无法进入目标地域进行施药作业。大型高底盘的施药机械成本投入巨大,且性价比相对较低,导致高秆经济作物的地隙问题成为影响我国优势经济作物生产的主要“瓶颈”。因此,适用于农民家庭使用的高地隙喷药机械已成为我国植保技术研究领域的一个重要课题。三轮高地隙喷药机不仅可以替代传统人工施药的紧张劳动、提高劳动效率、降低植保成本,最大限度地减少因施药不及时而造成的作物损失和经济损失,而且田间通过性能好、占地空间小、转向灵活、操作可靠,具有广阔的市场空间。

1 喷药机总体结构及工作原理

1.1 总体结构

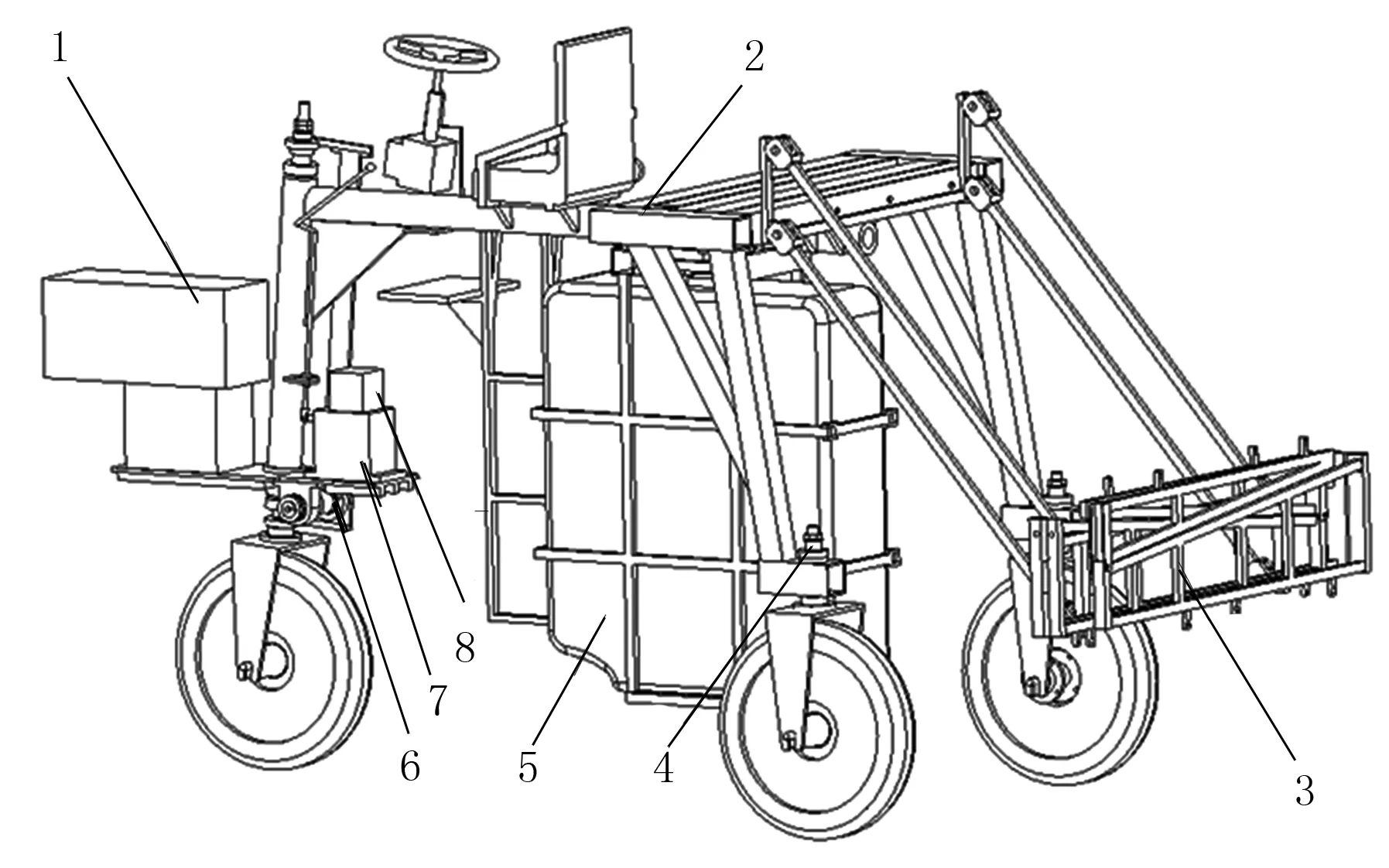

参照市场热销机型,在经验设计方法的基础上设计了微型三轮高地隙喷药机,其主要由动力系统、车架部分和喷药系统等3部分组成,如图1所示。其中,动力系统是喷药机动力提供与传递的主要部分,由发动机、离合器、变速器、万向节动力转向机构等组成;车架部分是整车质量承载的关键部分,主要采用空心圆钢与空心方钢,在保证承载能力的前提下,尽可能减轻车体自重;喷药系统是喷药机重要的组成部分,主要由药箱、隔膜泵、喷药架、喷药管路及专用喷嘴等组成。

1.发动机 2.车架 3.喷药架 4.后轮转向机构 5.药箱 6.动力转向机构 7.变速箱 8.隔膜泵

1.2 工作原理

当喷药机行驶至目标区域后,向药箱中加注规定剂量的药液。同时,为了保证转弯的稳定性和扩大作业面积,根据工作区域的垄沟距离调整好后轮轮距,展开喷药架到指定位置后,将喷药架调节到合适高度;启动喷药机,待各个机构稳定工作后,进入工作区域,对目标作物进行施药作业;工作完成后关闭喷药系统,使喷药架回到初始位置,并根据道路交通行驶的车辆宽度要求,使后轮轮距恢复至安全行驶距离,驶出目标工作区域。

1.3 喷药机关键部件设计

1.3.1 万向节动力转向机构设计

目前,三轮高地隙喷药机最主要问题是整车运行不稳定、车体易倒。出现这一现象最主要原因是:喷药车转向时,发动机及变速器等装置随其一起转动,使重心偏移,导致车体倾倒。

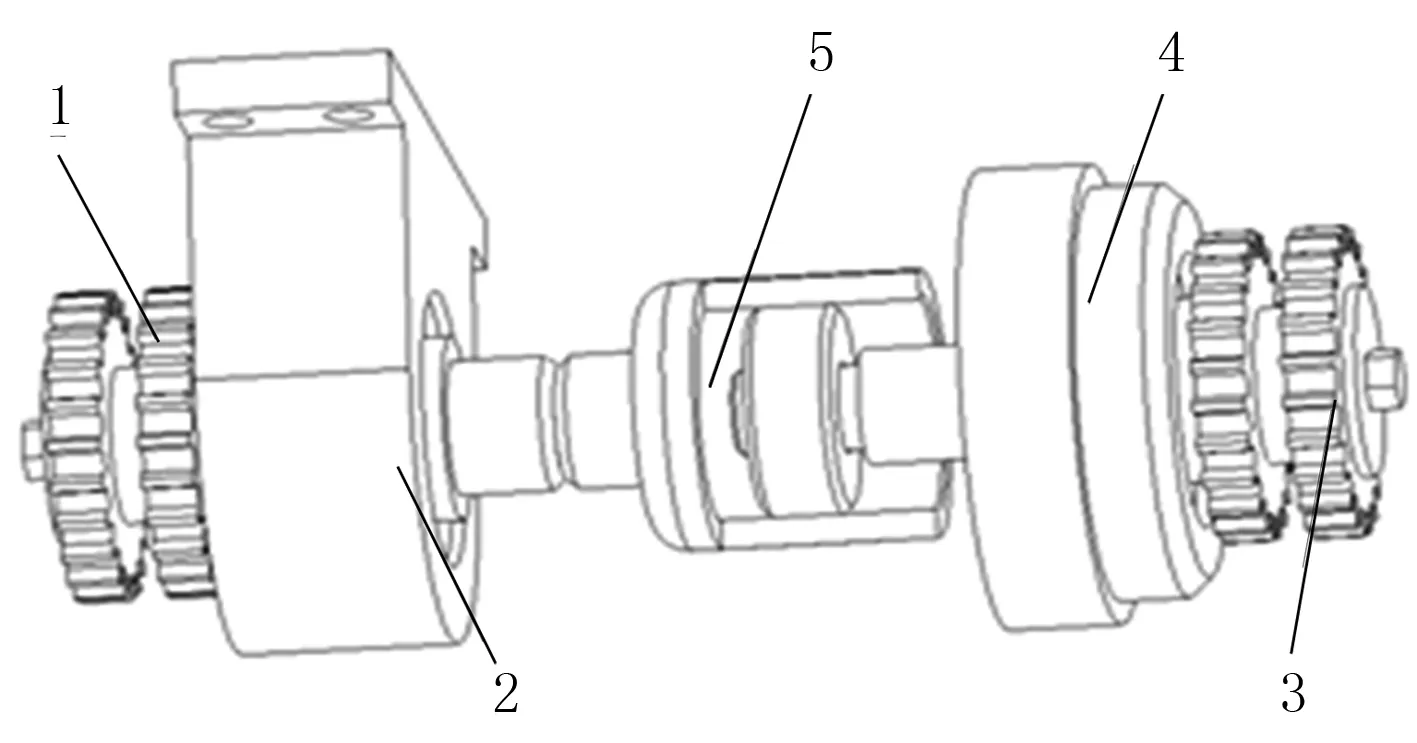

针对这一问题,设计了可伸缩万向节动力转向机构,如图2所示。其动力由发动机传递给减速器,由减速器链轮输出动力,减速器链轮与链轮1相连,经万向节传递给链轮2,链轮2与车轮链轮相连,完成动力传递。

1.链轮1 2.轴承座1 3.链轮2 4.轴承座2 5.可伸缩球笼式万向节

1.3.2 机架设计

高地隙喷药机机架是转向机构、座椅、药箱和喷药架体等总成的安装基础,是评价整车装备及车架结构合理性的关键。喷药机机架主要由中间支撑梁和后支撑架体两部分组成,如图3所示。

1.中间支撑梁 2.后支撑架体

机架主体采用空心圆钢和方钢焊接,在保证机架强度、刚度要求前提下,尽可能减轻车架质量;中间支撑梁以空心圆钢为主体,可靠地保证整机中间部分的有效承载;后支撑架体为内嵌式空心方钢结构,且外部方钢内配备有滑道,在有效范围内可以实现后轮轮距的单向或双向调整。

1.3.3 后轮转向机构设计

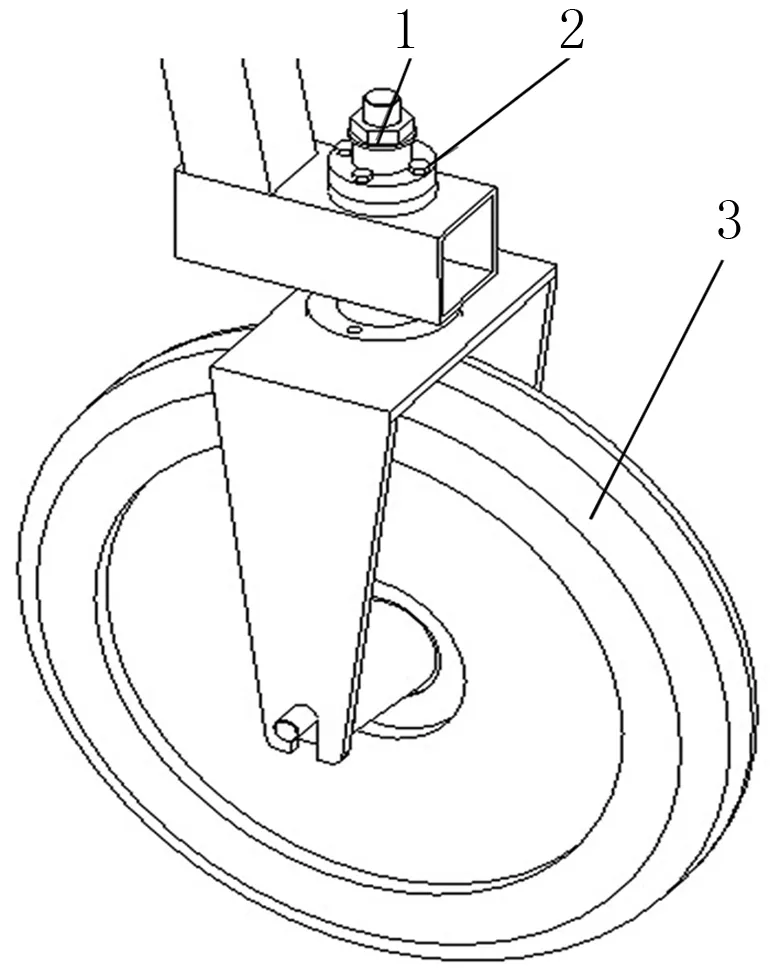

根据现有三轮喷药机及大部分农业机械手动轮距调整不方便且费时、费力这一现象,参照万向轮的设计思想,设计后轮转向机构,如图4所示。

1.圆螺母 2.螺栓 3.车轮

行距调整时,松开圆螺母和螺栓,使车轮转动90°后再锁紧圆螺母和螺栓,然后调整后轮到指定的行距位置后,逆向使其恢复至初始位置并锁紧,完成行距调整。

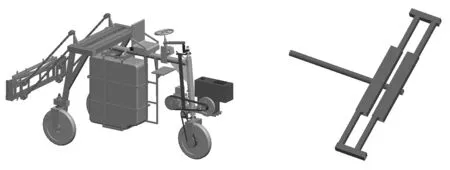

2 喷药机机架强度分析

高地隙喷药机机架是转向机构、座椅、药箱和喷药架体等总成的安装基础,机架承受这些总成质量及其传给机架的各种力和力矩,是整机关键承载部件。其中,喷药机模型及其机架模型分别如图5、图6所示。

图5 喷药机模型 图6 机架模型

2.1 机架的有限元分析

喷药机机架主要由空心钢材焊接而成,在各个工况条件下,受力情况不同,但药箱满载及后支撑梁两端同时伸出至最大工况最为恶劣,因此选取此工况为计算工况。

有限元模型从静力平衡条件、变形谐调条件及物理条件3个方面来分析应力和变形。机架在外力作用下,保持静止或作等速直线运动,则机架处于平衡状态。此时,其应力分量与体力分量之间的关系满足下式,即

(1)

其中,σx、σy、σz、τx、τy、τz和Tx、Ty、Tz分别是正应力、切应力和体力在x、y、z坐标轴的分量。

应变和位移均是阐述物体发生相对移动的物理量,亦是评价物体受力变形情况的重要指标,两者之间存在一定的关系。对发生微小位移或变形的单元体,应变和位移应满足下式,即

(2)

单元体应变{ε}变化关系满足下式,即

{ε}=[B]{δe}

(3)

单元体位移{s}变化关系满足下式,即

{s}=[N]{δe}

(4)

其中,[B]为单元体的几何矩阵;[N]为单元体的函数矩阵;{δe}为单元体位移向量。

(5)

其中,εx、εy、εz、γxy、γyz、γzx和u、v、w分别是线应变、角应变和位移在x、y、z坐标轴的分量。

在有限元法中常用的物理量方程是以应变表示应力的形式,对于各向同性的线弹性材料,物理方程的函数可以表示为

{σ}=[D]{ε}

(6)

其中,[D]为弹性矩阵,由材料的弹性模量和泊松比来确定。

利用ANASY Workbench中Mesh模块对上述有限元模型的计算域进行网格划分,单元类型选择为四面体线性单元,整个机架划分8 891个单元、36 219个节点。

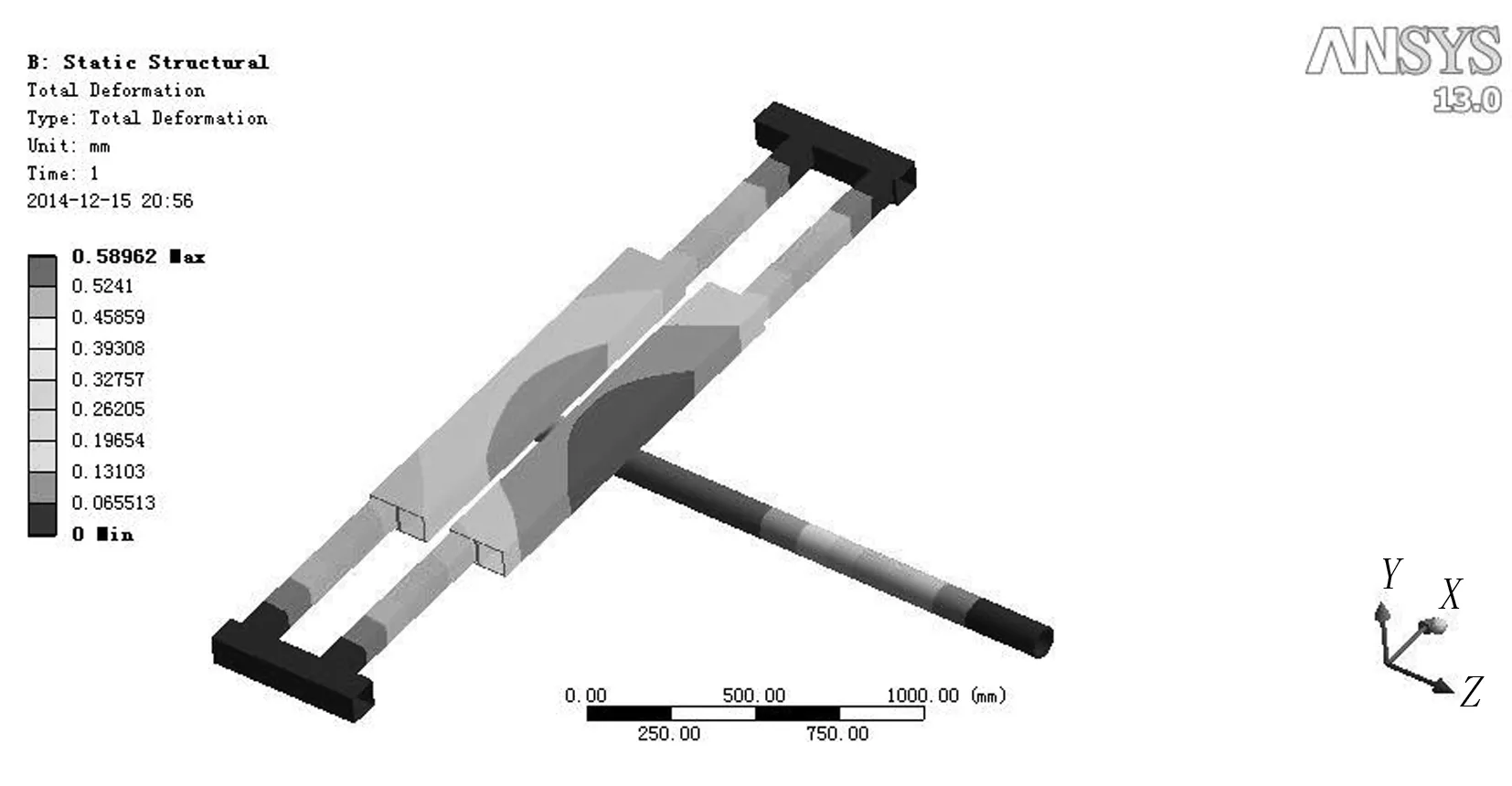

在药箱满载及后支撑内梁两端同时伸出至最大的工况时,车架前端圆钢和后支撑两侧方钢受到固定约束。除机架自重外,机架受到转向机构、操作者、座椅、满载药箱、喷药架体等质量的载荷施加。对要求工况进行有限元求解计算,得到机架的位移变形量和等效应力,分别如图7、图8所示。

图7 位移变形量

图8 等效应力

根据JB/T 8582.1-2001《农用车》要求允许位移变形量为1.5mm,本设计的机架位移最大变形量0.589 62mm,在允许范围内;材料Q235许用屈服极限138.23MPa(取安全系数n=1.7),最大等效应力发生在后支撑右侧内横梁与侧方钢横梁连接处,应力值达为60.759MPa,满足强度要求。由总变形量云图和应力分析云图可知:机架的设计过于保守,结构不合理。因此,在保证机架功能和强度要求前提下,为了节省材料,有必要对其进行适当的结构优化设计。通过综合分析,考虑后支撑横梁加工工艺要求和钢材尺寸要求,采用人工直接优化,对机架中梁进行计算机辅助优化。

2.2 机架模型优化设计

结合Workbench提供优化功能,在强度分析的基础上进行机架结构优化设计。根据机架模型,以机架中梁质量为目标函数,则优化设计数学模型可表示为

(7)

s.t.C≤σS

(8)

其中,X(t)为机架中梁的质量;ρ为材料密度;Ai(i=1,2,…,n)为钢材截面积;i为第i种情况下尺寸要求;L为钢材长度;C为强度约束;σ为材料的屈服强度。

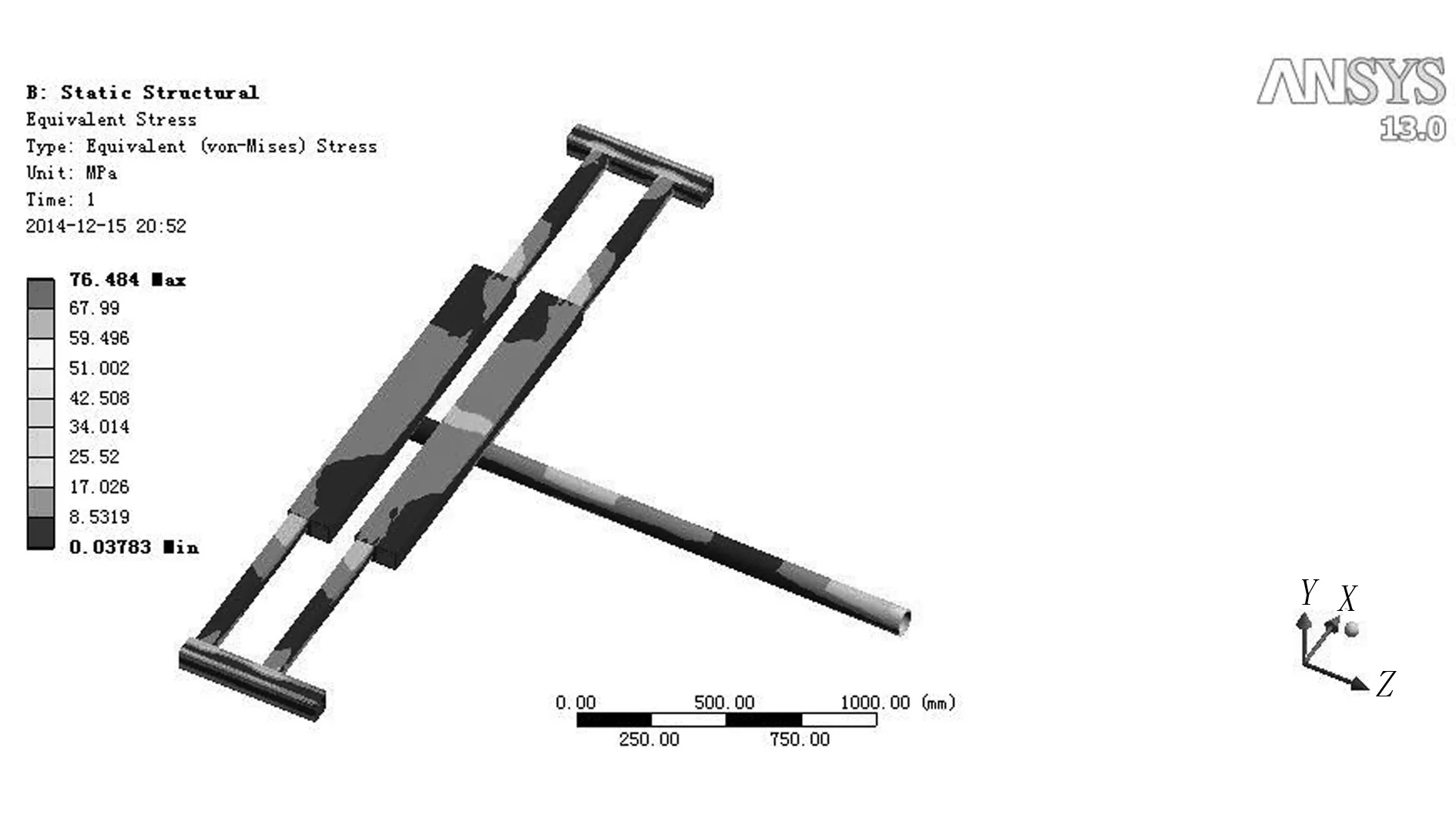

Workbench优化设计通过响应面(线)实现。其中,响应曲面(线)的拟合是通过设计点完成的。考虑空心圆钢尺寸的要求,设定10个设计点,通过设计点的优化设计,观察到优化参数如表1所示。通过对优化设计参数对比并结合实际情况可知:设计点8(外径95 mm、壁厚5 mm)符合设计要求。

表1 尺寸优化参数表

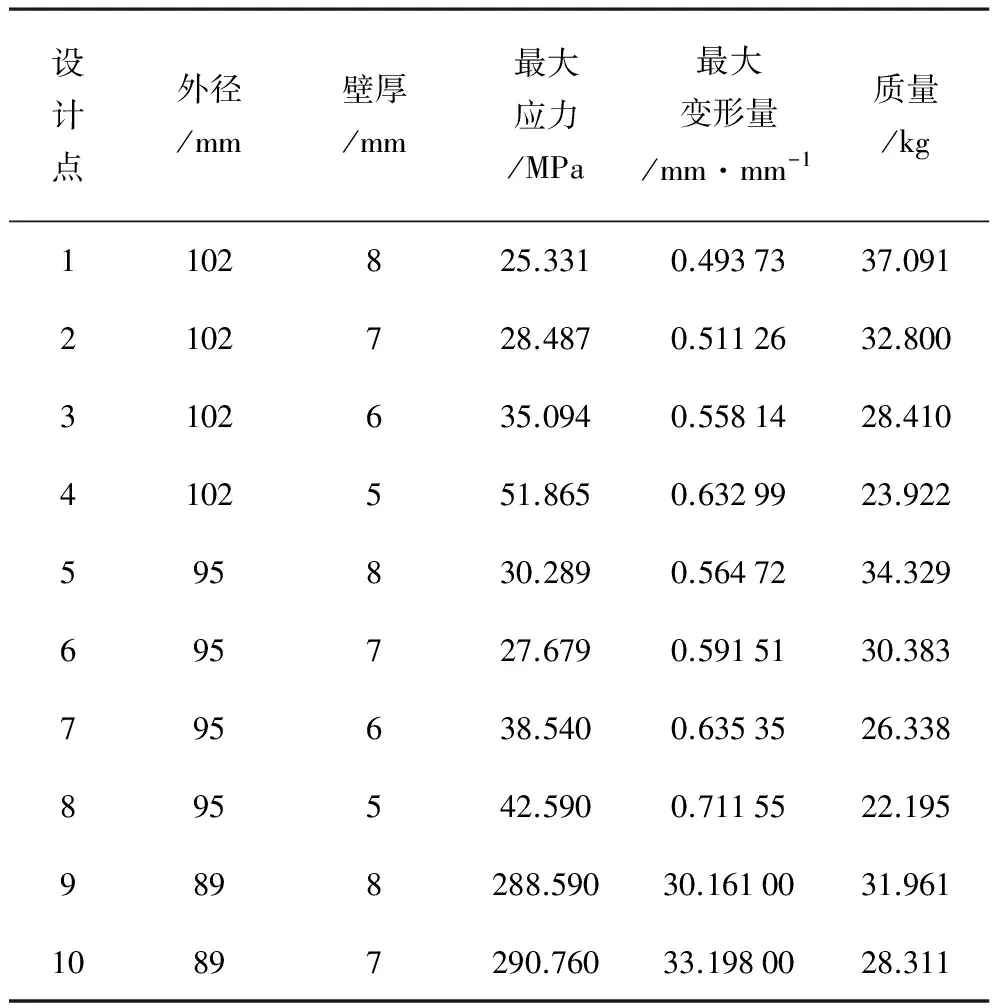

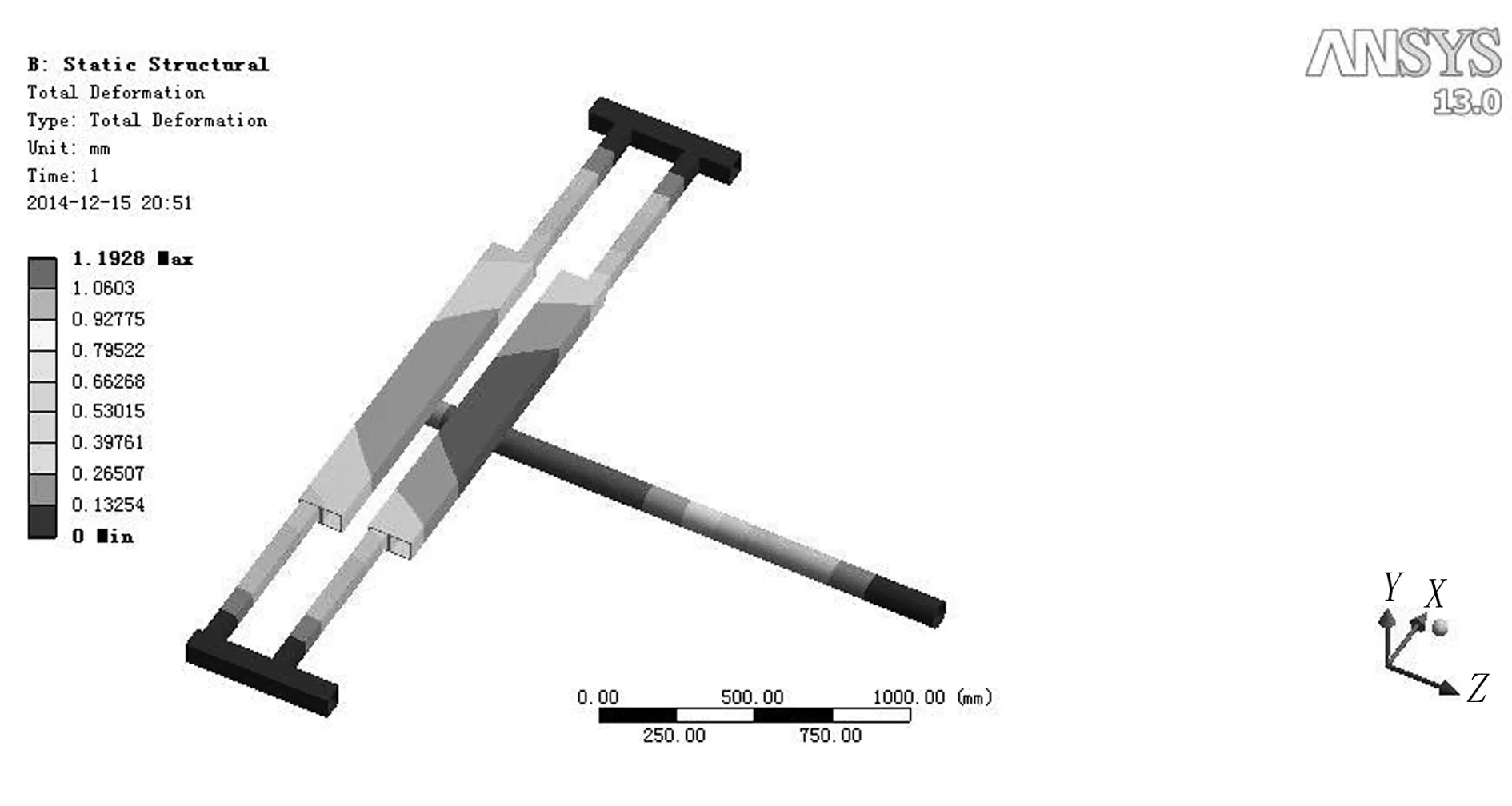

通过机架后支撑的有限元分析可知:后支撑内横梁与侧方钢横梁连接处应力最大,但最大等效应力值远远小于许用值。在考虑空心方钢的加工工艺及尺寸要求的基础上,对其进行直接人工优化:对于结构强度较高区域考虑适当减小其厚度。优化后机架位移变形量和等效应力分别如图9和图10所示。

图9 优化后位移变形量

图10 优化后等效应力

2.3 机架优化前后的对比分析

利用Workbench对机架进行了有限元分析,通过对其进行计算机辅助和人工直接优化设计,并根据实际情况做相应修正,可以得到优化前后分析结果,如表2所示。

表2 机架优化对比表

由表2可知:优化方案使机架质量减轻74.19kg,达到满足强度要求同时减轻质量的目的。机架的最大应力为76.484MPa,仍然小于机架许用应力值138.23MPa,故优化合理。

3 机架模态分析

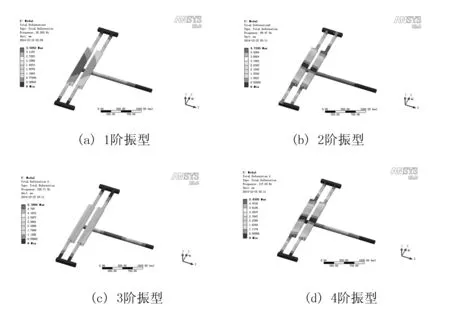

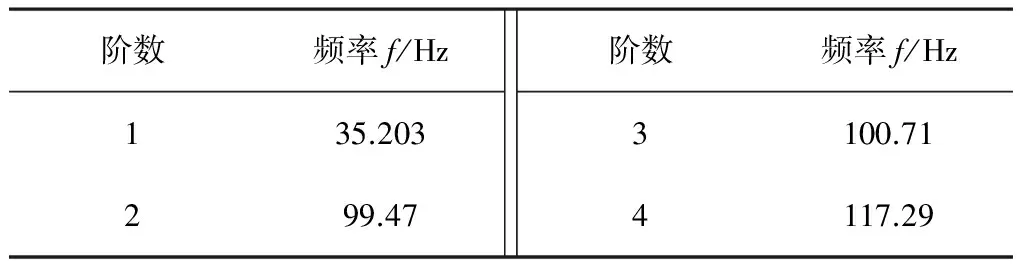

在机架强度分析基础上,利用ANASY Workbench中Modal模块对机架进行了有预应力的模态分析,求解前4阶模态。其中,求解后的模态振型和固有频率情况分别如图11及表3所示。

图11 1~4阶模态振型

阶数频率f/Hz阶数频率f/Hz135.203299.473100.714117.29

由图11可知:当机架发生共振时,机架后横梁中间部分发生较大位移变形,且在1阶固有频率时最大位移变形为3.5052mm,远远超过机架的许用位移变形(许用值为1.5mm)133.68%。因此,需对路面不平整和运转时发动机固有频率进行校核验证,判断其是否与机架固有频率重合或接近而引发共振现象。

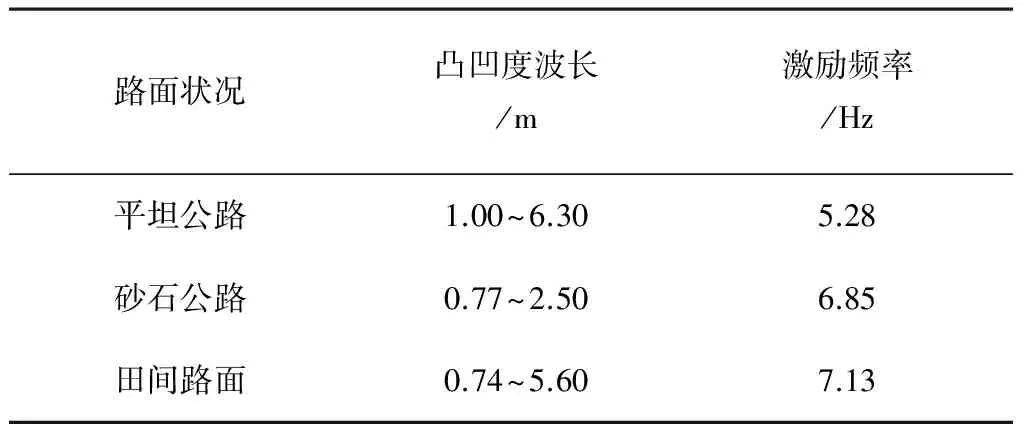

由于喷药机属于专用农业机械,且工作条件恶劣,行驶路况有限,仅针对平坦公路、砂石公路和田间路面路况激励情况进行了研究。其中,不同路面波长与激励频率情况如表4所示。

表4 路面凸凹度波长与激励频率

发动机的激振频率为

(9)

其中,n为发动机转速;z为发动机的气缸数;τ为发动机冲程数。

本机选用ZR192型柴油发动机,参考ZR192型柴油机(单缸-四冲程)技术说明可知:发动机空转时,转速(600±50)r/min;最大扭矩时,转速1 820r/min,额定转速(2 400±50)r/min。由此得到发动机空转时激振频率(5±1.7)Hz、最大扭矩时激振频率(15.2±1.7)Hz及正常运转时激振频率(20±1.7)Hz。

根据以上数据可知:机架1阶固有频率是235.203Hz,且均不在表3中3种路况的激励频率范围内,故整机不会因此产生车体共振;发动机工作时,最大激振频率小于机架最小固有频率35.203Hz,可以证明机架满足刚度要求,即设计合理。

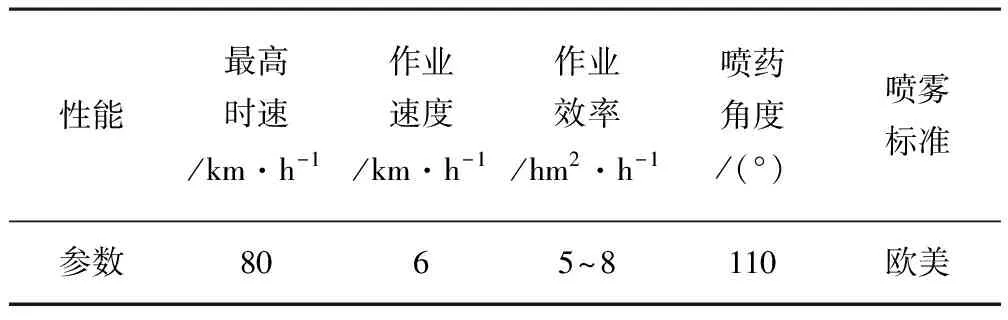

4 样机装配与试验

通过对喷药机关键部件进行仿真分析,确定了设计方案的可行性与合理性,验证了喷药机田间运动平稳、可靠且各机构之间无干涉现象。喷药机物理样机如图12所示,通过田间试验得到的喷药机性能指标与试验结果如表5所示。

图12 喷药机物理样机

性能最高时速/km·h-1作业速度/km·h-1作业效率/hm2·h-1喷药角度/(°)喷雾标准参数8065~8110欧美

5 结论

在喷药机机架有限元分析的基础上,对其进行计算机辅助和人工直接相结合优化设计,优化后的机架总质量减少74.19kg,减重率31.65%,最大应力提高25.88%,在满足功能和强度要求的前提下,实现了机架的轻量化和提高了整机的应力水平。对优化后模型4阶模态进行分析,各阶频率均不在路况激励频率范围内,验证了机架设计合理性。通过样机田间试验可知:样机各个机构匹配性能符合要求,满足高地隙条件施药作业要求,有利于三轮高地隙喷药机的应用与推广。

[1] 薛飞,卢景忠,赵佳,等.3WFZ-12型自走式高秆作物施肥喷药机的研究[J].农机化研究,2012,34(11):36-38.

[2] 李锟. 高地隙喷药机设计及其变量施药系统研究[D].哈尔滨:哈尔滨理工大学,2015.

[3] 黄聪会,马洪亮,江光华.高地隙自走式植保机械喷杆系统结构优化与研究[J].农机化研究,2016,38(2):49-53.

[4] 窦静华.高地隙自走式喷雾机轮距可调式转向系统的设计与研究[D].北京:中国农业机械化科学研究院,2012.

[5] 王子佳.4YZ-2自走式玉米联合收获机总体设计及关键部件的研究[D].长春:吉林大学,2013.

[6] 刘平义,王振杰,李海涛,等.轮距可调式转向机构设计[J].农业机械学报,2015,46(4):63-67.

[7] 李燕平,吕新民.农用风机叶轮的有限元分析[J].农机化研究,2012,34(4):207-209.

[8] 张艳,张永军.冷挤压组合模具的ANSYS应力分析[J].黑龙江科技学院学报,2010,20(1):73-74.

[9] 杨方飞,韩小进,段垚奇,等.高地隙喷杆喷雾机底盘可靠性试验[J].农业机械学报,2014,45(10):73-77.

[10] 王潇楠,何雄奎.喷杆式喷雾机雾滴飘移测试系统研制及性能试验[J].农业工程学报,2014,30(18):56-60.

Configuration Design and Simulation Analysis of the Small Sprayer

Li Kun, Wang Hongchen, Zheng Xiaopei, Yang Li

(Engineering Training Cenfer, Changchun Institute of Technology, Changchun 130012, China)

According to the problem that the field operation instability and the rear wheel base adjustment inconvenient of the three wheeled high clearance sprayer, the research design a new-type high clearance sprayer, with the power steering of scalable universal joint, retractable frame, the rear wheel steering mechanism and other components. Meanwhile, the simulation model, the finite element analysis for the stress and strain, response surface fitting optimization design on the sprayer frame have been finished, and the optimized model for modal analysis. Therefore, the results showed that, the frame realized the lightweight on the premise of the demand of performance and stiffness, each mechanism’s matching performance of sprayer meet the design requirements, and the research will be good for the popularization and application of the three wheeled high clearance sprayer.

sprayer;frame;finite element analysis;optimization;modal

2016-07-04

国家自然科学基金项目(50977037);吉林省科技厅项目(20120352)

李 锟(1989-),男,黑龙江牡丹江人,讲师,硕士,(E-mail)likun588@163.com。

S491

A

1003-188X(2017)08-0072-05