卧式香蕉秸秆粉碎还田机甩刀的设计与优化

2017-12-16唐宁宁张喜瑞宋雅婷吴思浩王自强

唐宁宁,李 粤,梁 栋,张喜瑞,周 腾,宋雅婷,吴思浩,王自强

(海南大学 机电工程学院,海口 570228)

卧式香蕉秸秆粉碎还田机甩刀的设计与优化

唐宁宁,李 粤,梁 栋,张喜瑞,周 腾,宋雅婷,吴思浩,王自强

(海南大学 机电工程学院,海口 570228)

甩刀是卧式香蕉秸秆粉碎还田机的重要工作部件,合理的结构和参数设计可改善整机的工作性能,减少机具振动,提高香蕉秸秆粉碎质量。通过应用Adams、Solidworks Simulation软件对刀辊进行模态仿真,对刀片的运动及受力进行理论分析,以确定刀片的最优的基本参数和排列方式。结果表明:刀片厚度为8mm、弯折角为130°时,刀片的变形量小,粉碎效果好;V字形排列方式能有效避免刀辊的共振,延长使用寿命。

香蕉秸秆;粉碎还田;卧式;优化

0 引言

香蕉在世界水果贸易中占有极其重要的位置,是热带、亚热带地区最重要的水果,凭借其丰富的营养、清香美味而深受人们的喜爱,其销量在全球鲜果销量中最大。我国是世界主要香蕉生产区之一,在我国的亚热带地区,香蕉产业已成为农业经济的支柱性产业,对农业经济和社会发展起着重要作用[1-2]。香蕉的主要副产品包括香蕉假茎和蕉叶,是我国热带地区大宗农业废弃物。由于机械化水平低,缺乏配套的农机具,我国香蕉秸秆的处理仍以人工砍伐、搬运到田间地头、让其自行腐烂的传统方式为主[3-4]。这种传统方式存在很多弊端,主要体现在以下3个方面:①人工作业为主,导致劳动强度大、工作效率低且作业成本高;②茎秆堆放腐化所需时间长,易造成病虫害扩散,污染环境;③依靠人力难以及时处理香蕉秸秆,影响蕉园更新[5]。

目前,利用秸秆粉碎技术直接将香蕉茎秆打碎然后抛洒在田中,不仅有利于下一轮的种植,还能增加土壤的有机质,改善蕉园的土壤结构[6]。卧式香蕉秸秆粉碎机以轮式拖拉机为动力源,通过三点悬挂装置悬挂在拖拉机后部,主要由机架、传动系统、悬挂装置、粉碎装置和平地装置组成。粉碎装置是由刀辊、刀座、甩刀等构成的高速旋转装置,是香蕉秸秆粉碎还田机的核心部件[7]。由于刀片结构的基本参数、数量与排列方式等对整机的粉碎效果及振动有很大影响,故通过对刀片的运动及受力进行理论分析,并运用Adams软件对其进行仿真优化,确定刀片的基本参数。同时,运用SolidWorks软件对粉碎装置进行动力学仿真分析,为香蕉秸秆粉碎还田机的优化设计提供理论依据。

1 甩刀的运动过程分析

刀片转速的大小是影响粉碎效果的重要因素之一:当刀片的速度较小时,粉碎工作腔内的负压较小,致使粉碎的效果较差;当刀片的速度较大时,粉碎效果较佳,但会造成不必要的能量浪费,所以应该根据刀片的运动来设计合理的速度。机具工作时,地面上的香蕉茎秆被高速旋转的粉碎刀砍切,然后被喂入口处的负压吸入机壳内,从而被刀片多次砍击、撕裂成碎段,最后随气流抛出,均匀洒入田间[8]。在整个过程中,整机的前进速度和刀辊的回转速度合成了甩刀的绝对速度。设M(x,y)为粉碎甩刀尖上一点,甩刀的回转中心为坐标原点O,初始时间为t=0,则

x=Rcos(ωt)+ν0t

y=Rsin(ωt)

式中 x—水平方向上的位移(m);

y—竖直方向上的位移(m);

R—甩刀的回转半径(m);

ω—刀片的角速度(rad/s);

ν0—拖拉机的前进速度(m/s)。

对刀端的运动轨迹方程进行求导,可得

所以可以求出甩刀刀端的切削速度为

式中 νg—甩刀的线速度(m/s);

n—刀轴的转速(r/s)。

Adams软件是由美国Mechanical Dynamics Inc.公司开发的集建模、求解、可视化技术于一体的虚拟样机软件,可以对虚拟机械系统进行静力学、运动学和动力学分析。首先,将在SolidWorks中建立的粉碎装置CAD模型(刀辊和刀片)转换为Parasolid中间文件,然后再将中间文件导入Adams软件[9];对机构添加约束,将刀座通过焊接固定在刀辊上,忽略甩刀相对于刀座的转动,将甩刀与刀座固连为一体。为了模拟粉碎装置随车的平移运动和绕轴线的旋转运动,在刀辊与辅助件间添加旋转副,并建立转角驱动,设定转速为1 560r/min;在辅助件与地面之间建立滑动副,并建立平移驱动,设定平移速度为30m/min。在刀尖上建立Marker点,通过Request输出刀尖的位置。

利用Adams软件仿真可以得到刀尖的运动轨迹曲线,如图1所示。

图1 刀尖点的运动轨迹曲线

由图1得出甩刀刀尖的运动轨迹为余摆线,由理论分析可知粉碎速比λ>1,即Rw/v0>1。从图1中可以看出:甩刀对同一位置的香蕉秸秆反复捡拾粉碎,避免漏捡漏碎。这说明,理论分析所推导的速度满足茎秆粉碎的工作要求。

由刀尖点的运动轨迹曲线图可知:λ越大,即甩刀的旋转速度与水平速度之比越大,余摆线特征越明显,香蕉秸秆被打击的频率越高,粉碎越彻底;但耗能也会增大,同时容易造成纤维缠绕刀片,影响工作正常进行。因此,λ值并不是单纯地越大越好。

2 甩刀的研究设计

2.1 甩刀形状

甩刀的形状不仅直接影响香蕉秸秆粉碎还田机的粉碎效果,而且对刀辊的设计和刀片的排列方式造成一定的影响。目前,国内外秸秆粉碎还田刀片按照形状可以分为直刀、L型及其改进刀、Y型刀、T型刀、锤爪式和鞭式刀。

各种粉碎刀的特性不同,其使用对象和场合也不同[10]。直刀型刀片存在较长的刃口,使刀片对作物茎秆的剪切功能增强,适用于小麦、水稻等作物秸秆的粉碎还田作业。甩刀型刀片的刀尖部分开有刃口,比较锋利,剪切能力较强,适用于软质秸秆的粉碎。与前两种刀片相比,锤爪型刀片的质量较大、质心靠近刀尖,因此转动惯量比较大,能对玉米、高梁、棉花等秸秆较硬的作物有很好的粉碎效果,且具有很长的使用寿命。根据香蕉秸秆的物理特性及机具的作业环境,卧式香蕉秸秆粉碎还田刀选用L型及其改进刀。

2.2 刀片主要结构参数的设计

目前,国内秸秆粉碎还田机常用的刀具有直刀型和L型及其改进刀。刀片的主要结构参数有偏转角、弯折角、刃口角、弯曲半径、刃厚、刀片厚度和材料[11]。

2.2.1 弯折角

弯折角α即甩刀正切面与侧切面的夹角,如图2所示,其大小影响甩刀工作时的变形量和功耗。若α过大,刀尖先接触香蕉茎秆,增加甩刀阻力加速刀片磨损,容易使刀片发生扭转变形;若α过小,机具工作时弯折处先接触秸秆和土壤,容易造成纤维缠绕和刀辊堵塞。

图2 弯折角示意图

设计刀片过程中,运用 SolidWorks2014三维造型软件对其进行设计。为验证刀片设计的合理性,利用其有限元分析模块SolidWorks-Simulation对刀片进行分析[12]。对刀片的弯折角进行设计时,根据盖超[13]等人基于Cosmos软件确定弯折角的优化范围为125°~130°,设计角度为120°、125°、130°、135°这4种刀片。刀片弯折角不同,在工作过程中刀片的变形量也不同。对上述4种刀片进行仿真分析,工作过程中的变形图如图3所示。由图3可知:当弯折角为130°时,刀片在工作时变形量最小,有较好的强度,故在设计刀片时弯折角选取130°。

图3 不同弯折角变形分析云图

2.2.2 偏转角

机具在工作时,刀片高速旋转,采用铰接方式将其与刀座联接,可以有效防止刀片在作业时碰到坚硬的障碍物(石头、树根等)而受到损坏。刀片在旋转时一直受到离心力的作用,当转速较高时,刀片处于径向射线位置,此时可以把刀片与刀轴整体看作一个旋转的刚体。

甩刀切割香蕉茎秆产生的动能有一部分用来克服切割阻力而使甩刀产生偏转,使刀片在两个位置间形成一个偏转角度;切割过后,甩刀又在离心力的作用下恢复到原位。偏转角是甩刀工作时的一个重要参数,其数值为

式中 θ—甩刀偏转角;

T—甩刀端部的切割阻力(N);

m—甩刀质量(kg);

b—甩刀刀端离旋转中心的距离(m);

f—摩擦系数,f=0.25;

ω—刀片的角速度(rad/s);

ρ—刀片质心离刀辊轴线的距离(m);

a—刀片质心离刀座铰接处的距离(m);

g—重力加速度(N/kg);

R—刀片的回转半径(m)。

机具工作时,若偏转角θ过大,则秸秆的留茬高度将增加,粉碎质量降低,同时机具振动幅度增大,产生噪音,所以应当尽量减小偏转角。由上式可知:①当a、b、ρ值确定(即刀片的几何尺寸及安装尺寸一定)时,增大刀片质量m,θ将减小,所以在设计时刀片的质量不应太小。②由甩刀的结构可知:当质量m一定时,a随着ρ的增大而增大,此时θ将减小。在设计刀片时,把甩刀的质心向刀端移动,可以获得减小甩刀偏转角的效果。③当ω增大时,θ将变小,即提高刀轴的转速同样可以达到减小偏转角的效果。④当ω值确定,刀片的回转半径增大,θ将变小,即切割速度越大,惯性力越大,有利于切割;但增大半径会使机具的整体尺寸变大,影响整机的动平衡性能,同时增加能耗[14]。

2.2.3 刀片厚度

机具在作业时,刀片厚度不仅影响刀片整体质量,还直接影响刀片在工作时的变形量,进而影响整机的粉碎效果。刀片厚度较大时,具有很好的强度,但整体质量会增加,导致转动惯量增大,增加能耗;刀片厚度较小时,强度达不到要求,在作业时刀具极易变形扭曲。现有的甩刀型刀片由平板冲压而成,刀片厚度一般为4~6mm[15],考虑香蕉秸秆粗大,含有大量的纤维,应适当增加刀片厚度,强度增大,转动惯量增大,提高粉碎效果;同时防止在工作过程中严重变形,以保证其具有较高的安全系数。因此,故刀片设计厚度为8mm。

2.3 刀片在刀辊上的排列

2.3.1 刀片的数量

香蕉秸秆粉碎还田机的功耗和粉碎效果与刀辊上刀片的排列密度密切相关。当密度过大(即刀片数量过多)时,对秸秆的砍切频率增大,但不利于碎秸秆排除,易造成堵塞和纤维缠绕;反之,秸秆不能充分被刀片砍切、撕裂,使粉碎后秸秆较大,达不到秸秆粉碎的要求。对于秸秆粉碎还田机具来说,当拖拉机前进速度、刀轴转速、作业幅宽相同时,刀片的数目存在一个最佳值,该值一般是由粉碎刀密度来确定,则

N=C×L

式中 N—甩刀的数目(片);

C—甩刀的排列密度(片/m);

L—机具的作业幅宽(m)。

对于甩刀排列密度C的取值,直刀式甩刀一般为60~73片/m,Y型甩刀一般为23~40片/m,L型及其改进刀一般取20~40片/m,T型刀一般取10~20片/m。

考虑到香蕉茎秆纤维较多,若刀片密度过大容易造成纤维缠绕,影响秸秆粉碎,所以在满足工作效果的情况下取C=20片/m,将L=1.6m代入上式,计算得出N=32片。

2.3.2 刀片的排列方式

刀片排列方式的合理性直接影响着香蕉秸秆粉碎还田机具的粉碎效果、平衡性和可靠性。排列方式合理,可以提高整机的粉碎效果,确保刀辊的动平衡性,减少振动;同时,在作业时刀辊不容易被堵塞、也不会出现漏割重割的现象。目前,刀片在刀辊上的排列方式主要采取单螺旋线排列、对称排列及交错排列[16]。无论采取哪种排列方式,都应满足以下两个条件:①刀片在刀轴上分布排列后,应使刀轴受力均

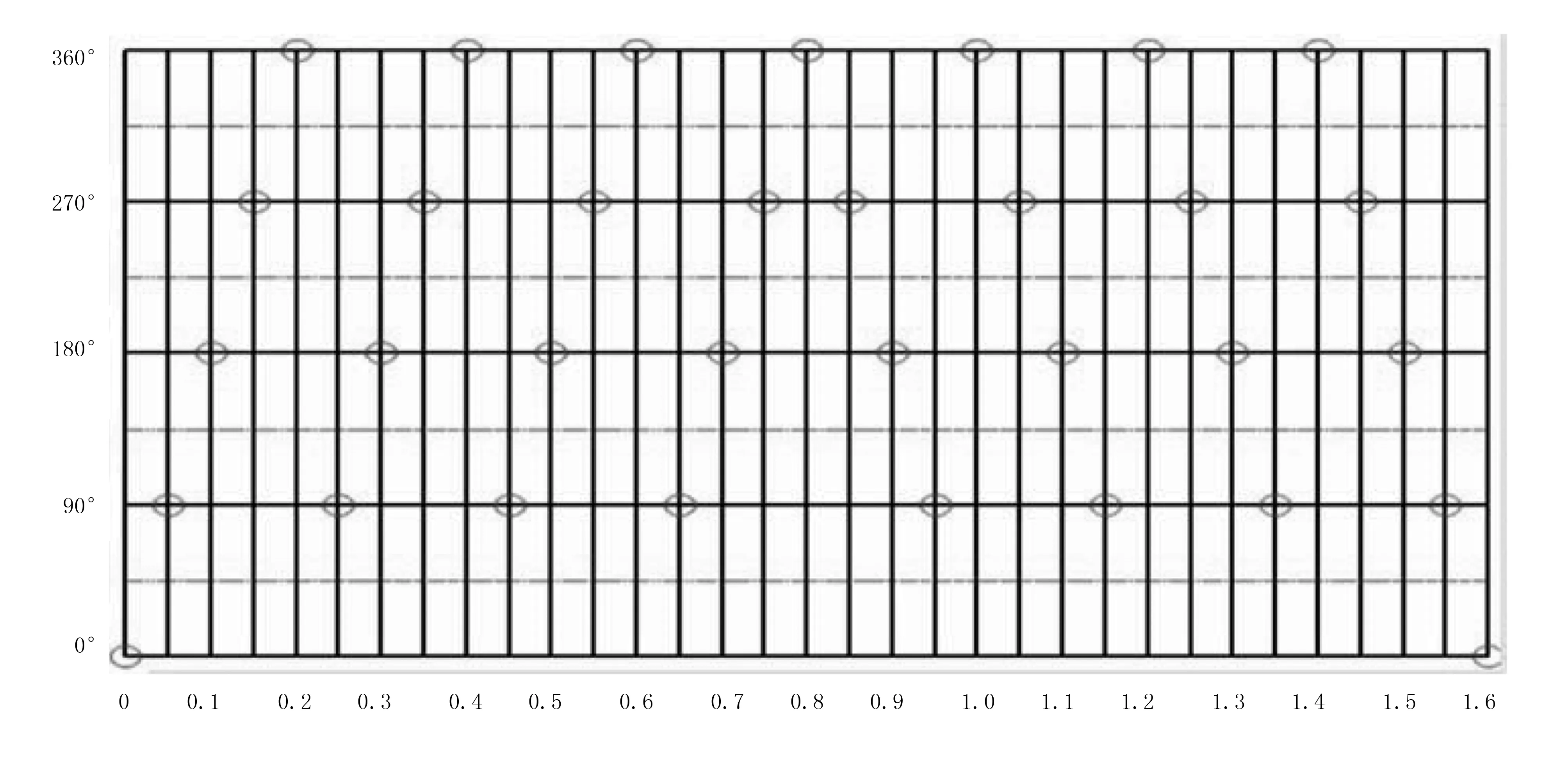

匀,满足动平衡要求;②保证相邻两甩刀的径向夹角大于60°。综合以上因素,本次设计选用V 字形排列方式,三维造型图如图4所示,展开刀座排列如图5所示。由图5可以看出:刀片之间的周向间角和横向间距都相等,在同一时刻,至少有左右两把刀同时切割茎秆,使刀辊受力均匀,避免在高速旋转时引起刀辊左右摆动,满足动平衡要求。

图4 刀辊三维模型

图5 刀座排列图

3 粉碎装置的模态分析

作业时,刀辊带动刀片高速旋转,使刀辊受到动力载荷,这些载荷将会导致刀辊自然频率发生变化,在刀辊自然频率与受激励工作频率接近时,刀辊将会发生共振,对机具造成严重的损害。因此,对刀辊进行模态分析,以避免刀辊的共振,从而确定粉碎刀辊的合理转速。采用Solidworks2014软件创建粉碎刀辊的CAD模型,由于刀辊的高速旋转,则会产生离心力,因此施加一个离心力载荷;指定刀辊角速度为1 560r/min,然后利用SolidWorks Simulation对刀辊进行加载荷的频率分析算例和网格化分,可得4阶模态分析结果[17-18]。频率分析算例如表1所示,4阶模态分析图如图6所示。

表1 粉碎装置的前4阶固有频率

图6 粉碎装置前4阶模态分析图

由表1可知:当刀辊转速为1560r/min(25Hz)时,刀辊的第1阶自然频率接近276Hz。而粉碎作业中刀辊转速的范围为1 000~2 000r/min,由于刀辊的最大运行速度为2 000r/min(33Hz),自然频率远大于激励频率,不可能发生共振,所以刀辊的转速为1 560r/min合理。

4 结论

1)利用仿真软件Adams对粉碎刀尖的运动轨迹进行仿真,得出刀尖运动轨迹为余摆线。根据余摆线性质可知,当粉碎速比λ取值不同时,粉碎效果不同。由此为后续研究粉碎节距提供了理论依据。

2)通过对刀片进行理论和仿真分析,得出当大片的弯折角为130°、厚度为8mm时,刀片在工作过程中的变形量最小,受到阻力较小,粉碎效果最好。

3)根据刀片在刀辊上的排列原理,设计出V字型排列方式,利用SolidWorks Simulation有限元分析软件对粉碎装置进行模态分析,当转动速度为1 560r/min时,整个装置达到动平衡状态,不会发生共振现象。

[1] 李玉萍,方佳.中国香蕉产业现状与发展对策研究[J].中国农学通报,2008,24(8):443-447.

[2] 朱晓闯,张喜瑞,陈致水,等.滚压式香蕉假茎粉碎机设计[J].广东农业科学,2011(18):144-146.

[3] 张喜瑞,王俊霖,李粤,等.香蕉秸秆颗粒燃料固体成型机的设计与试验[J].农业工程学报,2012,28(11):22-26.

[4] 王金丽,李明,邓怡国,等.我国香蕉采收技术现状与分析[J].中国热带农业,2005(3):18-19.

[5] 吴学尚,李粤,张喜瑞,等.甩刀式立式香蕉秸秆粉碎机的设计[J].农机化研究,2014,36(4):83-86.

[6] 朱德荣,常云朋.香蕉秸秆还田技术研究与装备设计[J].中国农机化,2012(1):140-143.

[7] 付高雪,李明,卢敬铭,等.秸秆粉碎还田机甩刀的研究进展[J].中国农机化,2011(1):83-87.

[8] 张喜瑞,甘声豹,郑侃,等.滚割喂入式卧轴甩刀香蕉秸秆粉碎还田机设计与试验[J].农业工程学报,2015(4):33-41.

[9] 蒙建国,赵满全,张宁,等.前置式双圆盘割草机切割器的仿真分析[C]//2012中国农业机械学会国际学术年会论文集·杭州:中国农业机械学会,2012.

[10] 宋雅婷,李粤,唐宁宁,等.香蕉秸秆粉碎还田刀辊参数研究[J].农机化研究,2016,38(6):78-83.

[11] 刘帅,王增辉.旋耕-碎茬通用刀片的设计与试验研究[J].河北农机,2010(6):7-9.

[12] 贾洪雷,郭慧,王刚,等.新型V-L秸秆粉碎还田刀片设计与试验[C]//2012中国农业机械学会国际学术年会.杭州:中国农业机械学会,2012.

[13] 盖超,董玉平.基于COSMOS的还田机械旋耕刀弯折角优化[J].农机化研究,2011,33(6):30-33.

[14] 李明,王金丽,邓怡国.等.1GYF-120型甘蔗叶粉碎还田机的设计与试验[J].农业工程学报,2008(2):121-126.[15] 刘晓亮,贾洪雷.秸秆粉碎还田机新型刀片的设计与试验[D].长春:吉林大学,2012:23-25.

[16] 陈艳,王春耀,陈发,等.棉杆粉碎还田机刀辊的研究[J].农机化研究,2009,31(8):36-38.

[17] 郭昌进,杨喜,王金丽,等.基于ANSYS Workbench的甘蔗叶粉碎机机架模态分析[J].农机化研究, 2014,36(8):23-26.

[18] 薛殿文,李默,卢鑫.碎茬刀有限元分析模型建立及机械性能分析[J].佳木斯大学学报:自然科学版,2011(4):564-566.

Abstract: Flail knives are crucial working parts of the horizontal banana straw crushing and returning machine. Reasonable structure and parameter design can improve the working performance of the whole machine, reduce the vibration and enhance the quality of banana straw crushing. The most optimal basic parameters and arrangement of knives can be determined by using Adams and Solidworks-Simulation software to modals imulation of knife roller, and taking the theoretical analysis of force and movement. The results indicated that the V-shaped arrangement of the flail knives can avoid the resonance of the knife roller effectively and prolong the service life. When the thickness of the blade is 8mm,the bending angle is 130°,the deformation of the blade is smaller, and the crushing effect is better.

ID:1003-188X(2017)04-0107-EA

The Design and Optimizing on Flail Knife of Horizontal Banana Straw Crushing-returning Machine

Tang Ningning , Li Yue, Liang Dong, Zhang Xirui, Zhou Teng, Song Yating, Wu Sihao, Wang Ziqiang

(School of Mechanics and Electrics Engineering , Hainan University , Haikou 570228 , China)

banana straw; crushing and returning to field; horizontal ; optimizing

2016-04-11

公益性行业(农业)科研专项(201503136-3);国家自然科学基金项目(51565010);海南省自然基金项目(20163038)

唐宁宁(1992-),女,河南驻马店人,硕士研究生,(E-mail)believemyb@163.com。

李 粤(1965-),男,广西北流人,教授,硕士生导师,(E-mail)liyue-888888@163.com。

S225.93;S220.3

A

1003-188X(2017)04-0107-05