动车组自动导通测试系统的设计

2017-12-15,,,,

, , , ,

(中车青岛四方机车车辆股份有限公司 技术工程部, 山东 青岛 266000)

动车组自动导通测试系统的设计

黄召明,张洪月,魏薇,邱岳,迟金刚

(中车青岛四方机车车辆股份有限公司技术工程部,山东青岛266000)

动车组自动导通测试系统主要完成动车组整车线缆的导通测试;首先介绍自动测试系统的研制背景,系统的功能性能指标,系统的总体框架和组成以及各个功能模块原理和功能,然后介绍自动测试系统与动车对接测试试验的具体过程;测试试验结果表明该系统能够实现动车组线缆的自动导通绝缘测试功能,测试速度快,测试准确度高,大大提高了动车组出厂生产过程中的整车线缆测试效率。

导通测试;绝缘测试;二极管测试;线缆表自动导入

0 引言

高速动车组内部电气设备种类繁多、部署分散,设备间电缆连接冗长且错综复杂,动车组整车配线、接线的正确性以及线缆间绝缘性能直接决定动车能否正常、安全的运行,因此,在车辆生产、测试、出厂、定期检修维护、运行技术保障各阶段,都需要对动车整车设备线缆的导通和绝缘性能进行测试。因此进行动车组线缆导通、绝缘等性能测试是保证动车组出厂的重要试验内容。

电气线路导通试验及绝缘试验是车辆线路试验的两个主要工序,是对整车配线、接线正确性和施工质量的全面把关,是后续的通电调试试验能否正常、顺利进行的保障。

线路导通试验用于检验接线是否正确,它是一项非常重要的试验项目,相当于整个电气试验工作任务的50%;绝缘试验是检验电气配线在施工中有无损伤及绝缘是否良好的重要手段,是保证行车安全的重要试验内容。

目前公司在动车组及地铁车辆的线路导通试验和绝缘试验过程中,均采用传统的、落后的手工检测方式。利用分立仪器、蜂鸣器、对讲机进行人工测试,导通试验用自制蜂鸣器和万用表进行测试,绝缘试验主要依靠短接线夹实现配线短接。手工检测方法存在不能克服的缺陷,无法高效、全面检测线缆敷设质量。手工检测方法主要具体存以下问题:

1)测试效率低,人工完成每辆车线缆导通试验需要5~6小时,且受制于试验人员素质及长时间作业产生疲劳,不能保证测试准确率;动车组内局部线缆具有连接形式多样化、复杂化特点,进行动车组线缆测试时,不能实现线缆的快速诊错;三人配合逐点检测,速度慢、工作量大、繁琐、枯燥、易疲劳,易造成漏检、错检。

2)只能检测导通或与临近线路不通,无有效手段检测线缆短路(即错接、多接)和线间的绝缘测试。

3)所用蜂鸣器对接触电阻不敏感,无法有效检测接触不良的问题。

为实现动车组车内电气配线导通绝缘测试的自动化、数字化、实时化,建立标准的在线检测流程,提高测试效率和测试的准确度,采用模块化、可移动的自动化线缆测试设备与测试软件,配套完善的转接工装,通过现场编程实现对车辆配线的线路导通测试、绝缘测试、二极管测试等功能。

本文主要介绍动车组自动导通测试系统的设计,先从测试系统的总体框架出发,介绍系统功能性能指标,分析测试系统每个模块的功能;然后介绍测试系统与动车对接测试的对接试验过程。

1 测试系统介绍

1.1 系统功能指标

1) 线缆性能测试:导通电阻(二线、四线电阻)、绝缘电阻、二极管测试;

2) 测试流程自动配置:测试流程支持EXCEL表格自动导入;

3) 线缆盲扫:对未知线缆进行遍历扫描,确定其连接关系;

4) 线缆诊错扫描:实现一点对多点的诊错扫描;

5) 主控箱和上位机通信:支持LAN/WIFI通信方式;

6) 主控箱和开关单元通信:支持串行通信方式;

7) 数据报表管理:测试数据实时显示、查询、存储、导出、打印功能,测试结果以WORD、EXCEL、PDF三种格式导出;

8) 系统自检校准:系统功能自检、系统校准、继电器开关次数统计功能。

1.2 系统性能指标

1)通道数:4 000路(可扩展到10 000路);

2)通信接口方式:CAN、LAN、WIFI;

3)电源激励电流:0.005~1 A,精度:5 mA;

(1)二线测试:电阻范围:0.1~100 Ω,精确度:±2%±1 Ω;

(2)四线测试:电阻范围:0.1~100 Ω,精确度:±2% ±0.1 Ω;

4)绝缘测试:

(1)绝缘电阻测量范围:10~200 MΩ,精确度:±3%;200~500 MΩ,精确度:±5%;

(2)绝缘测试电压:50 V~500 VDC(程控可调)精确度:±10%±5 V。

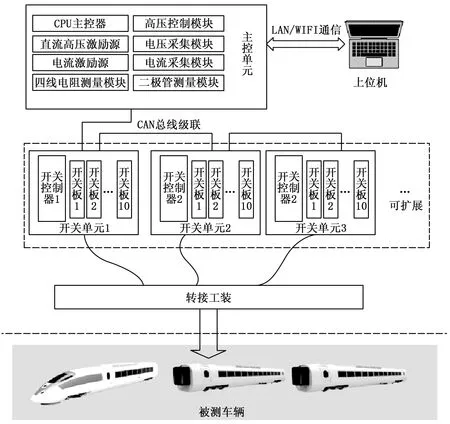

1.3 系统总体架构

该线缆测试系统主要由上位机(PC、应用软件)、1个主控器单元(高压/恒流激励、导通/绝缘/二极管功能控制、开关单元级联控制、数据采集、数据上传)、8个开关单元模块(开关单元箱、开关通道地址识别,开关通道通断控制)、系统连接电缆、移动小车、测试工装电缆等部分组成,其中每个开关单元模块有500个测试点,可实现4 000点的测试。系统总体架构如图1所示。

图1 动车组自动导通测试系统总体架构

如上图所示,模块化自动导通测试系统由上位机笔记本电脑、线缆测试系统硬件以及可移动式测试机柜、测试工装线缆(车端、车下、车上设备测试转接工装线缆)等部分组成;设备软件平台由线缆表导入程序、测试执行程序、数据管理程序、开关单元模块控制程序、串行总线通信程序、LAN/WIFI无线通信程序、测试数据自动导出程序、测试结果自动统计等应用软件模块组成。

动车组自动导通测试系统,实现中长距离不同位置的仪器设备的多通道线缆测试;针对动车组生产现场的特点和工作条件,方便不同车位和不同测试场地的使用,设计移动式测试机柜,所有的硬件设备集成安装在3个移动机柜中,设计性能良好的电缆接口、通讯接口、供电接口以及相应配套的测试工装线缆,形成方便实用的可组合移动的动车组自动导通测试系统平台。

在硬件平台齐套、软件程序设计完成的情况下进行软硬件系统联调,调试内容包括参数测试、对接动车设备测试验证,优化软件人机交互界面,加快测试结果的查询速度和数据分析响应时间、参数测试流程优化、数据库设计统计优化。

1.4 模块化自动导通测试系统原理组成

1.4.1 主控器单元

主控器单元硬件组成框图如图2所示。

图2 主控器单元硬件组成框图

主控器单元提供测试激励和测量控制功能,接收上位机操作人员或测试程序的指令的处理引擎,根据测试指令来控制、设定激励和测量参数及开关单元的切换次序,实现高精度自动化测试。

主控器单元采用台式仪器结构形式,作为测试系统的核心功能单元,其主要由直流高压激励模块、电流激励模块,功能采集测量模块和CPU控制器模块等单元模块组成。

1)直流高压激励模块:提供系统绝缘测试所需的直流激励高压;

2)电流激励模块:提供系统导通测试所需的激励电流;

2)功能采集测量模块:完成二线电阻测量、四线电阻测量、绝缘测量、二极管测量电路的功能切换控制、量程转换、输入信息采集和模数转换。

4)CPU控制器模块:基于嵌入式CPU模块或PC104总线设计,完成上位机通信命令解析,系统测试程序的运行控制,进行计算机控制、地址、数据命令的接收和发送,执行测试过程和测试结果的回传显示。

1.4.2 开关单元

开关单元与动车不同车位(头车、中间车、尾车)、不同位置(车上、车下)仪器设备的被测线缆,通过转接测试工装对接,实现对动车线缆的对接测试。

开关单元与主控箱的级联通过一束电缆连接,实现对中远距离不同位置开关单元模块的开关箱地址识别控制、开关通道地址识别控制、开关通道切换和功能测量。

主控器单元箱和开关单元箱之间采用基于串行总线的组合控制线缆连接,可靠性好。开关单元可放置在远离主控器单元大于30 m的地方,构建模块化测试系统。开关单元模块的硬件组成如图3所示。

图3 开关单元硬件组成框图

开关单元模块包括:开关单元控制器、串行总线接口控制器、FPGA/CPLD控制电路、开关阵列控制功率驱动电路、继电器开关矩阵电路。

1.5 模块化自动导通测试系统软件方案

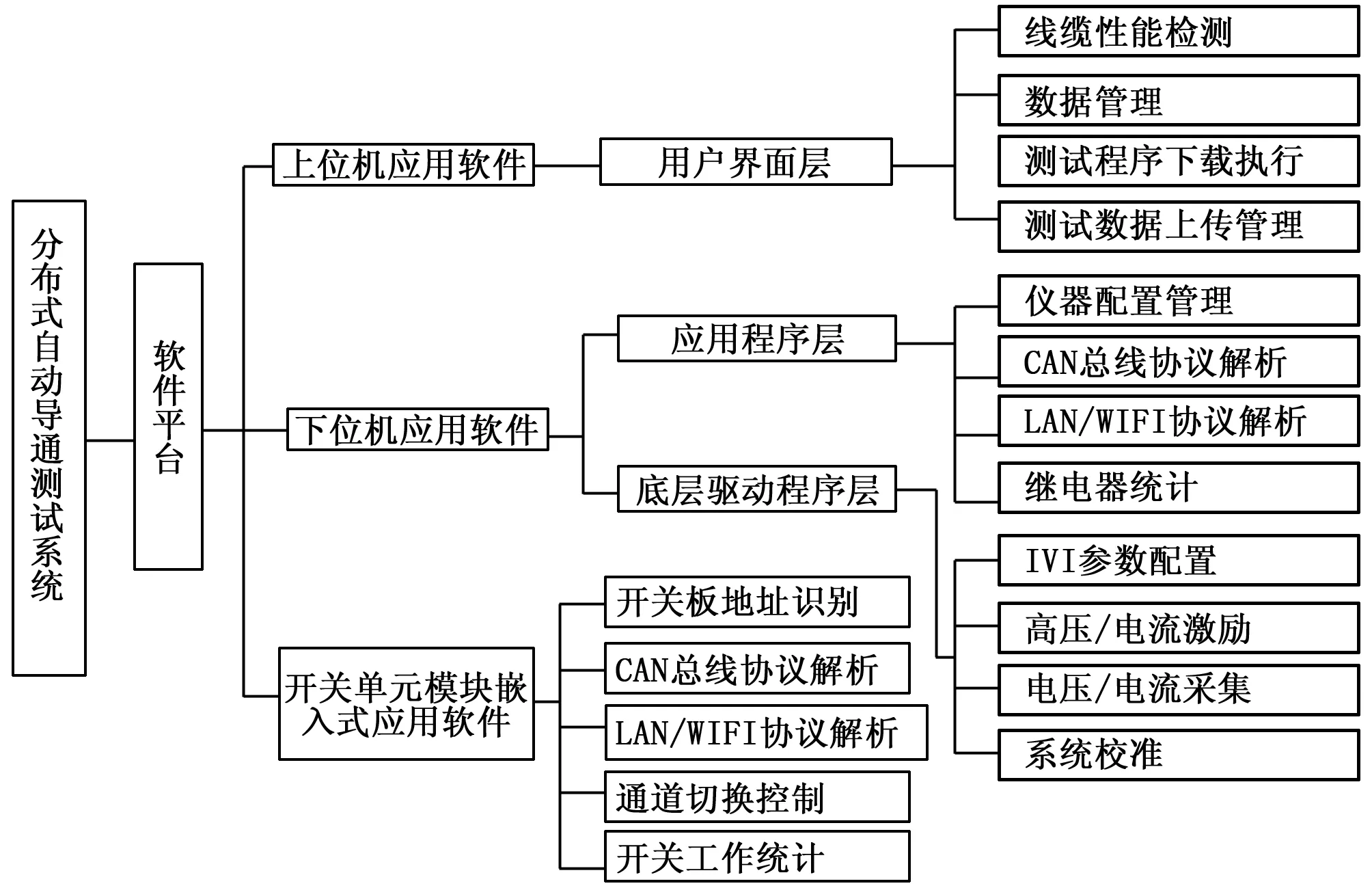

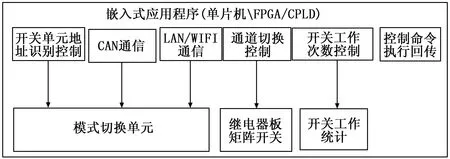

模块化自动导通测试系统软件分为上位机应用软件、主控器单元应用软件、开关单元模块嵌入式应用软件。其软件组成框图如图4所示。

图4 模块化自动导通测试设备软件组成框图

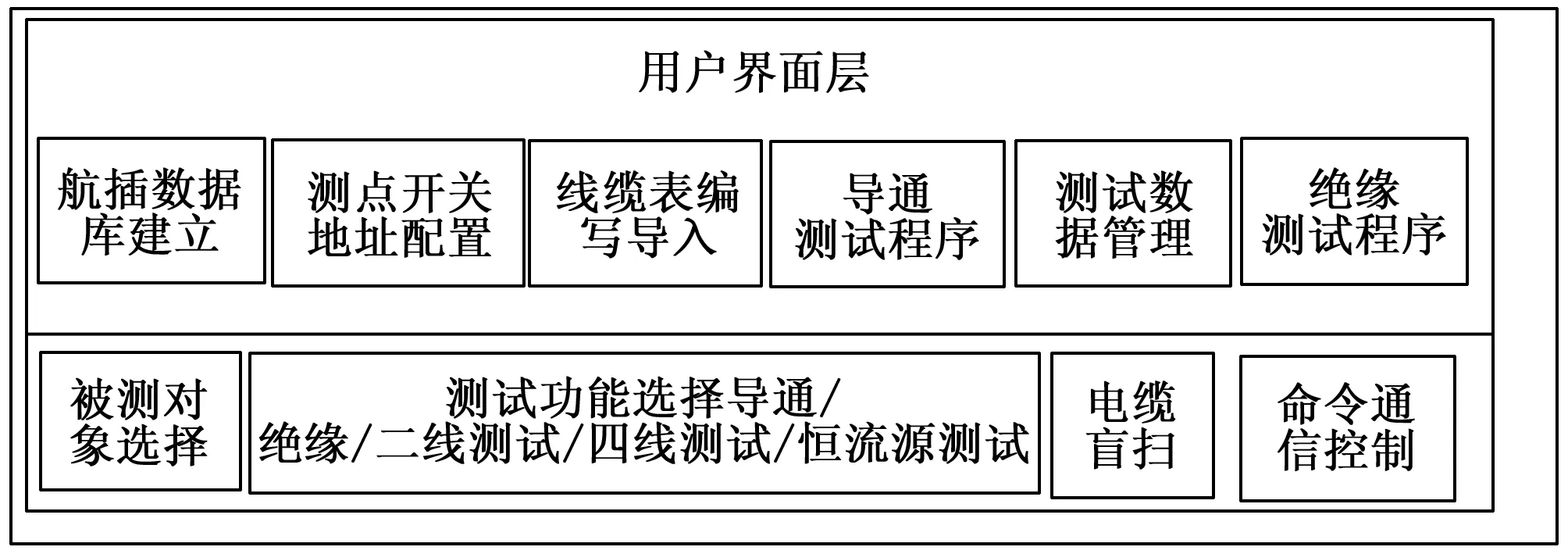

1.5.1 上位机应用软件

上位机应用软件主要是用户界面层,实现用户层线缆表约定、线缆性能检测、数据管理、航插元件数据库建立、测点开关地址配置、线缆表编写导入、测试程序下载执行、测试数据上传管理、测试对象和测试功能选择人及交互等功能。上位机应用软件功能框图如图5所示。

图5 上位机应用软件功能框图

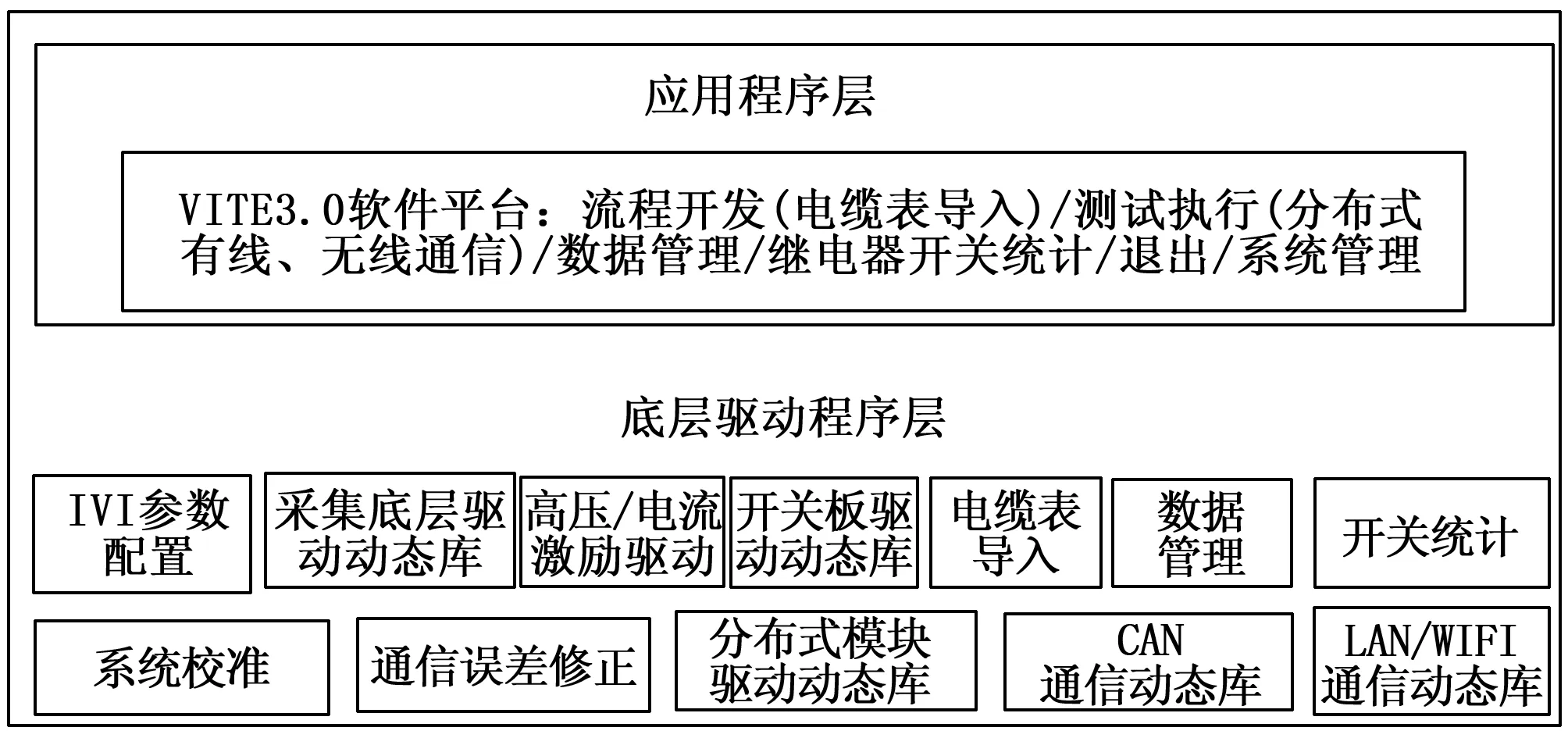

1.5.2 主控器单元应用软件

主控器单元应用软件主要由应用程序层和底层驱动程序层组成,实现对主控器单元激励/测量模块、开关单元等硬件模块的驱动控制,完成自动导通绝缘测试功能。下位机系统应用软件功能框图如图6所示。

图6 主控器单元应用软件功能框图

应用程序层实现仪器配置管理、流程开发、线缆表导入、测试执行、上下位机通信、数据管理、继电器统计等几大功能。

应用程序层采用北京航天测控技术有限公司研制的VITE3.0虚拟仪器测试环境开发应用平台,完成用户管理、仪器配置管理、TPS测试流程自动导入配置、TPS测试流程执行、上下位机通信、数据管理、继电器开关统计、系统退出等功能。

底层驱动程序层主要由高压激励、电流激励、电压/电流采集、开关板控制、IVI仪器配置、线缆表导入、有线/无线通信驱动、系统校准、通道误差修正、测试数据管理、继电器开关统计等功能模块组成。完成对被测仪器、线缆的性能测试。

1.5.3 开关单元嵌入式应用程序

开关单元模块需要与主控器单元进行有线通信,因此,每个开关单元箱的开关单元控制器、FPGA芯片均包含通信、控制、数据传输等嵌入式应用程序。

开关单元模块嵌入式应用程序组成框图如图7所示。

图7 嵌入式应用程序功能框图

嵌入式应用程序实现开关板地址识别、串行总线协议解析、通道接点参数配置、开关矩阵的控制切换、激励源施加、数据控制命令回传、开关工作统计等功能。

2 测试对接过程与验证

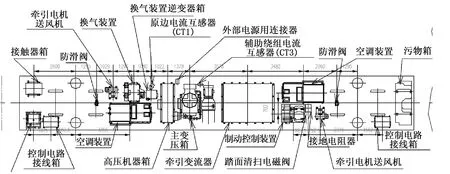

动车组的电气设备主要布置于车辆的两个端部(车钩电气连接器)、车辆下部及客室的端部(组合配电柜及二位端配电盘),不同车型电气设备存在一些差异性。图8为动车组某车型车下电气设备布置图。

图8 某车型车下电气设备布置图

表1 M3车被测设备地址分配表

可以看出,该车车下电气设备类型较多,多达二十多种,包括空调装置、制动控制装置、高压机器箱等。设备间连线关系复杂,各设备对外的物理接口形式各异,且部分设备间相距较远。

为完成上述设备线缆的导通、绝缘测试,需要根据动车组车内电气设备的分布制作统一、易用的转接工装,实现与车上被测电气设备的快速对接和线缆的高效测试。所有被测试车辆使用同一套转接工装电缆,工装电缆按最大需求点数设计。

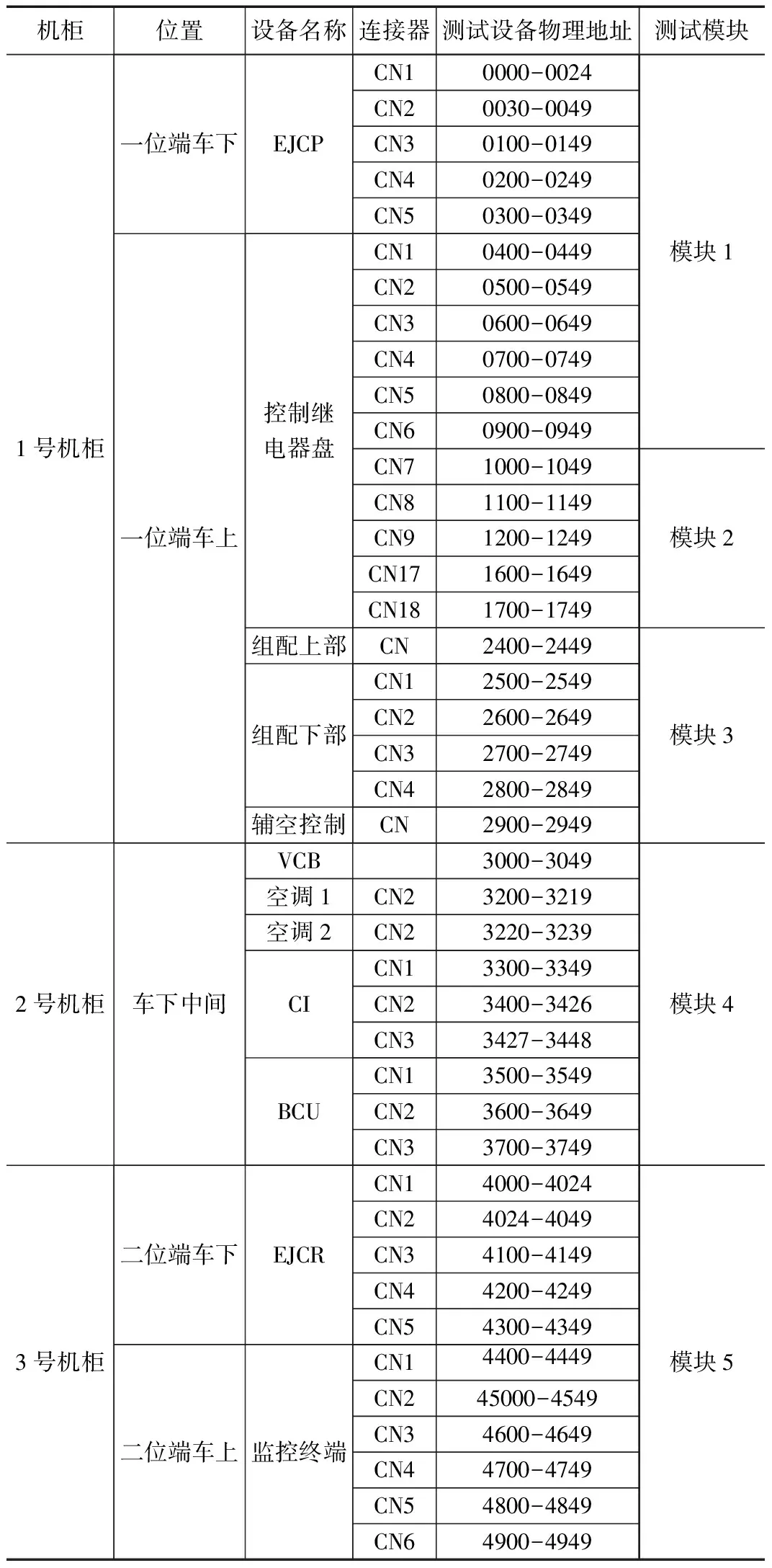

为验证测试设备实现动车电气设备电缆自动导通绝缘测试的功能,以M3车为被测对象完成M3车的部分线缆测试。具体测试步骤如下:

1)将测试设备按照测试要求分别放在3个机柜内,1号机柜内放4个开关箱、2号机柜内放2个开关箱、三号机柜内放主控箱及两个开关箱。1号机柜放置在M3车的一位端,二号机柜放置在M3车的中间,3号车放置在M3车的二位端。

2)使用通讯及电源总线连接好测试设备主机主控箱及开关单元单元,同一个机柜内的测试设备用3或5米长的总线级联,机柜间用30米长的总线连接。

3)将测试机柜内的开关箱的物理地址按照规定设置,拨码开关依次置为01~08。为被测电气设备线缆分配地址,地址分配遵照电气设备位置先后及线缆数量多少原则完成。M3车被测设备地址分配表如表1所示。

4)连接转接工装,实现测试设备与被测电气设备的连通。

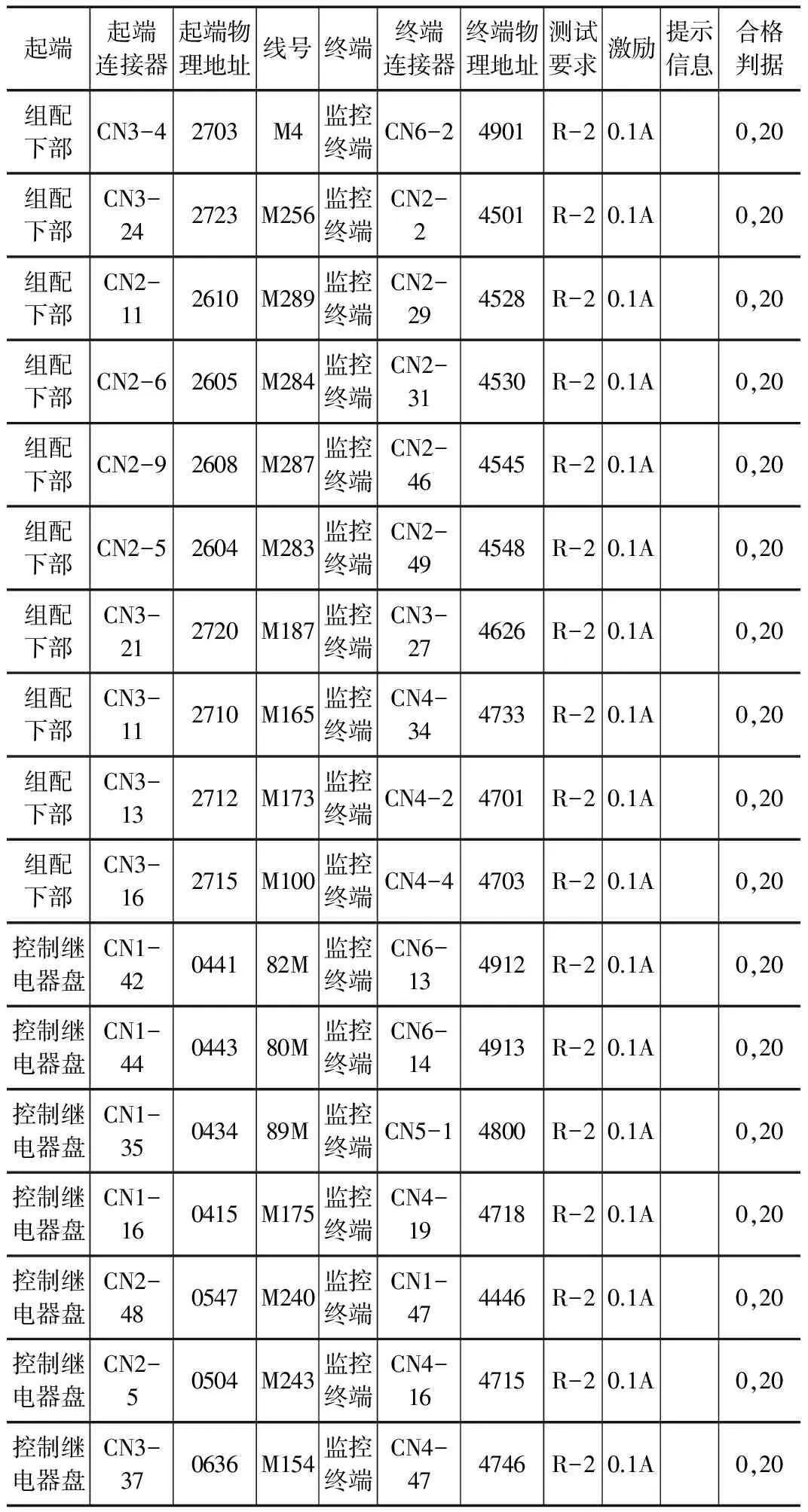

5)编写测试流程,依据转接工装表,给车上的每个被测电气设备线缆分配物理地址,形成车上被测线缆与测试设备物理地址的映射关系表。测试流程基于Excel表格根据该映射关系表转换生成。测试流程格式如表2所示。

6)测试设备上电:先打开测试笔记本电脑,再打开测试设备主控箱电源开关,测试设备启动。

7)检查测试笔记本电脑与测试主机无线连接是否正常,在正常连接的情况下,打开测试软件,进入TP开发界面,导入编写好的Excel测试流程文件,软件解析生成测试软件可执行的测试程序(.TP)。

8)测试设备自检:进入测试软件主界面,点击系统自检按钮,测试界面显示在线开关箱箱号。接下来,完成每个开关箱500路通道自检,用来确定测试设备开关箱继电器工作状态正常。

表2 导通测试约定表格式

9)执行测试:选择测试Tp(M3车测试对接测试.Tp),进入测试主界面,点击运行按钮,测试系统自动完成每一条测试指令,并将测试结果打印在界面上。点击运行测试按钮,在弹出的里表中选择P8W662.RO测试程序,点击“OK”自动运行,完成测试自动将测试结果存储在指定路径。如图9所示。为验证测试程序的稳定性,可进行5次重复性试验,观察测试结果,保证测试程序的稳定可靠。

图9 自动导通测试软件测试主界面

10)测试完成,可将测试结果导出为Excel、Word和PDF三种格式,导出方式分为全部测试数据导出和不合格测试数据导出两种。供现场操作人员分析测试,快速查找错误线缆。

通过对M3车部分线缆(包括一位端车车钩、二位端车钩、监控终端、控制继电器盘等)进行5次以上重复对接测试,每次测试结果完全相同,导通测试合格率在95%以上。测试系统完成500条线缆测试花费时间在2分30秒左右,平均每秒执行3条测试。从测试设备进入整车现场到设备连接,再到转接工装连接,最后到完成全部测试,时间小于1小时30分钟。相对于人工导通测试,动车组自动导通测试系统大大缩减了动车组整车线缆导通测试的时间,提高了导通绝缘测试效率。

3 结论

经实车功能试验验证及对比试验,自动导通测试设备、转接工装电缆及测试程序完成了单车车辆线路的自动导通试验。被测试车辆为中车青岛四方机车车辆股份有限公司厂内正在生产出厂的车辆,该车辆接线正确,功能完整,运行正常。实车测试线路导通关系结果正确,验证了测试程序的正确性。我们对同一车辆使用同一程序进行多次测试,测试结果相同,说明测试系统功能稳定。

该型号线缆自动导通绝缘测试仪依靠自动化测试设备及转接工装,编程实现对车辆配线的线路导通测试、短路测试、绝缘测试测试等功能,减少人工导通试验的随意性,保证导通绝缘测试质量,提高导通绝缘测试效率,实现线缆故障的快速定位,保证维护维修的时效性。

本文能为我国相关研究人员在推动国产化电缆测试仪研制的道路上提供一定的经验参考和启示。同时为高铁制造行业在车辆生产、测试、出厂、定期检修维护、运行技术保障过程中对整车设备线缆的导通和绝缘性能测试中提供解决方案。

[1] 苏建军,郑永丰,于功敬,等 . 便携式电缆测试仪的设计[J]. 计算机测量与控制,2006,14(11):1585-1588.

[2] 苏建军,路林海,吴明强,等 . 高压电缆测试仪的设计[J]. 计算机测量与控制,2008, 16(3):438-440.

[3] 王忠凯. 动车组运用检修计划优化方法的研究[D]. 北京:中国铁道科学研究院,2012.

[4] 张 犀,杨 欣,邵 军. 高速动车组制动性能测试系统[J]. 铁道机车车辆,2011,31(5):138-141.

[5] 田宗昆. 列车总线电缆在TCN网络上的测试与分析[J]. 电子世界,2014,10:465-466.

[6] 李海磊,石三宝. 如何做好动车组检修运用,确保高铁动车组运行安全[A]. 郑州铁路局“十百千”人才培育助推工程论文集[C]. 2011

[7] 梁甲文.电气设备的绝缘在线监测与状态检修[D].济南:山东大学,2005.

DesignofAutomaticTestSystemforEMU

Huang Zhaoming, Zhang Hongyue, Wei Wei, Qiu Yue, Chi Jingang

(CRRC Qingdao SiFang Locomotive & Rolling Stock Co.,Ltd.,The Engineering Department,Qingdao 266000,China)

The EMU's automatic conduction test system mainly completes the conduction test of the whole vehicle cable. Firstly, the background of automatic test system, the function and performance index of the system, the overall frame and composition of the system, and the principle and function of each function module are introduced. Then, the specific process of automatic test system and EMU test is introduced. The test results show that the system can realize the automatic conduction and insulation test of the EMU cables.The test speed is fast and the testing accuracy is high, which greatly improves the test efficiency of the whole vehicle cable in the process of the EMU production.

conduction test; insulation test; diode test; cable automatic import

2017-09-27;

2017-10-11。

黄召明(1978-),男,山东平阴人,高级工程师,主要从事轨道车辆电气工程方向的研究。

1671-4598(2017)11-0004-05

10.16526/j.cnki.11-4762/tp.2017.11.002

TP311.52

A