预应力碳纤维板加固混凝土T梁桥效果评价

2017-12-14王渠

王 渠

(1.福州大学土木工程学院 福建福州 350116; 2.工程结构福建省高校重点实验室 福建福州 350116)

预应力碳纤维板加固混凝土T梁桥效果评价

王 渠1,2

(1.福州大学土木工程学院 福建福州 350116; 2.工程结构福建省高校重点实验室 福建福州 350116)

文章介绍了一座20m钢筋混凝土T梁桥预应力碳纤维板加固方法,并通过荷载试验、承载能力验算与技术状况对加固效果进行评定。荷载试验结果表明:同一试验荷载作用下,采用预应力碳纤维板加固后的T梁跨中截面应变减小约24%,挠度减小约7%,加固后各片梁受力更加均匀,桥梁的横向联系增大。加固前、后主梁的固有振型不变,一、二阶实测频率分别较加固前增加了2.54%和20.68%。承载能力验算表明:采用预应力碳纤维板加固后主梁抗弯承载能力提高了17%。技术状况评定表明:加固后桥梁总体技术状况评估等级由4类桥变为2类桥。研究表明,预应力碳纤维板加固法可以增加主梁的抗弯刚度和承载能力,是一种合理有效的桥梁加固方案。

T梁桥;预应力碳纤维板;加固;效果评价

0 引言

目前,我国路桥建设事业快速发展,截止到2015年年底,全国公路桥梁达到77万多座,其中需要进行维修加固的桥梁超过12万座[1],桥梁维修加固任务繁重。随着材料科学技术的不断发展,碳纤维材料加固在桥梁加固行业也得到快速发展和应用,其具有质量轻,抗拉强度高,耐腐蚀性好,施工操作方便,加固效率高等优点[2]。但是,钢筋屈服时碳纤维材料所受到的拉力还未达到自身极限抗拉强度的15%[3]。因此,预应力碳纤维板开始应用于桥梁加固,它同时具有体外预应力和碳纤维材料的优点,不仅能够修复结构的变形和闭合裂缝,而且可大大提高碳纤维材料的利用率,大幅提升加固构件的极限承载力[4-7]。

对于预应力碳纤维板的加固效果研究,Garden与Hollaway[8-9]通过试验对比了加固中是否采用预应力的影响。试验结果表明:施加预应力发生碳纤维板的拉断破坏,反之发生碳纤维板剥离破坏。施加预应力不仅可以增大混凝土受压区的高度,而且还提高了构件刚度和碳纤维板的利用率,最终也提高了构件的抗弯承载力。徐福全[10]进行了预应力碳纤维板加固钢筋混凝土梁的试验研究。结果表明,体外碳纤维板加固明显提高了梁的刚度。碳纤维板加固只能有效地延缓裂缝的发展。预应力碳纤维板加固则可以明显提高梁的承载能力,且梁的抗弯承载力随着预应力的增加而提高。肖骁[3]、赵玉霞[11]通过实际工程验证了预应力碳纤维板加固既有桥梁的有效性。

本文介绍了一座实际桥梁工程的预应力碳纤维板加固方案。并通过对比分析加固前、后抗弯承载力、桥梁技术状况,及同一试验荷载时桥梁的应变、挠度和自振频率的变化情况,验证预应力碳纤维板加固方案的合理性和有效性。

1 工程概况

1.1 背景工程概况

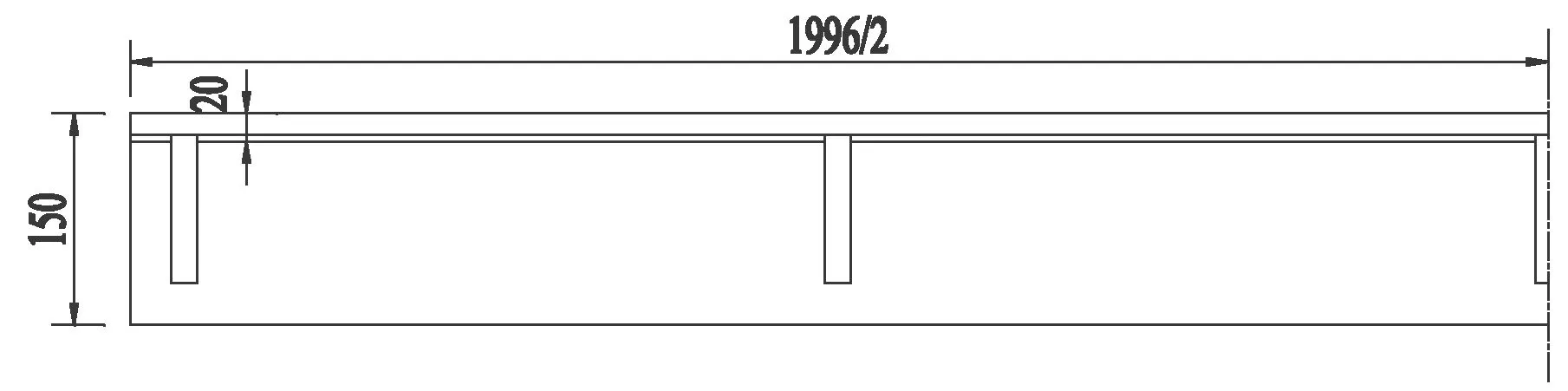

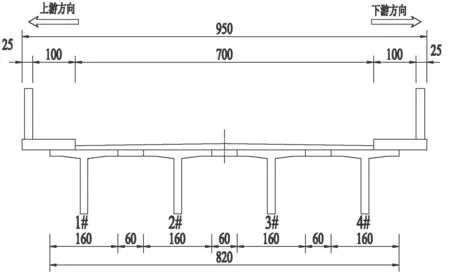

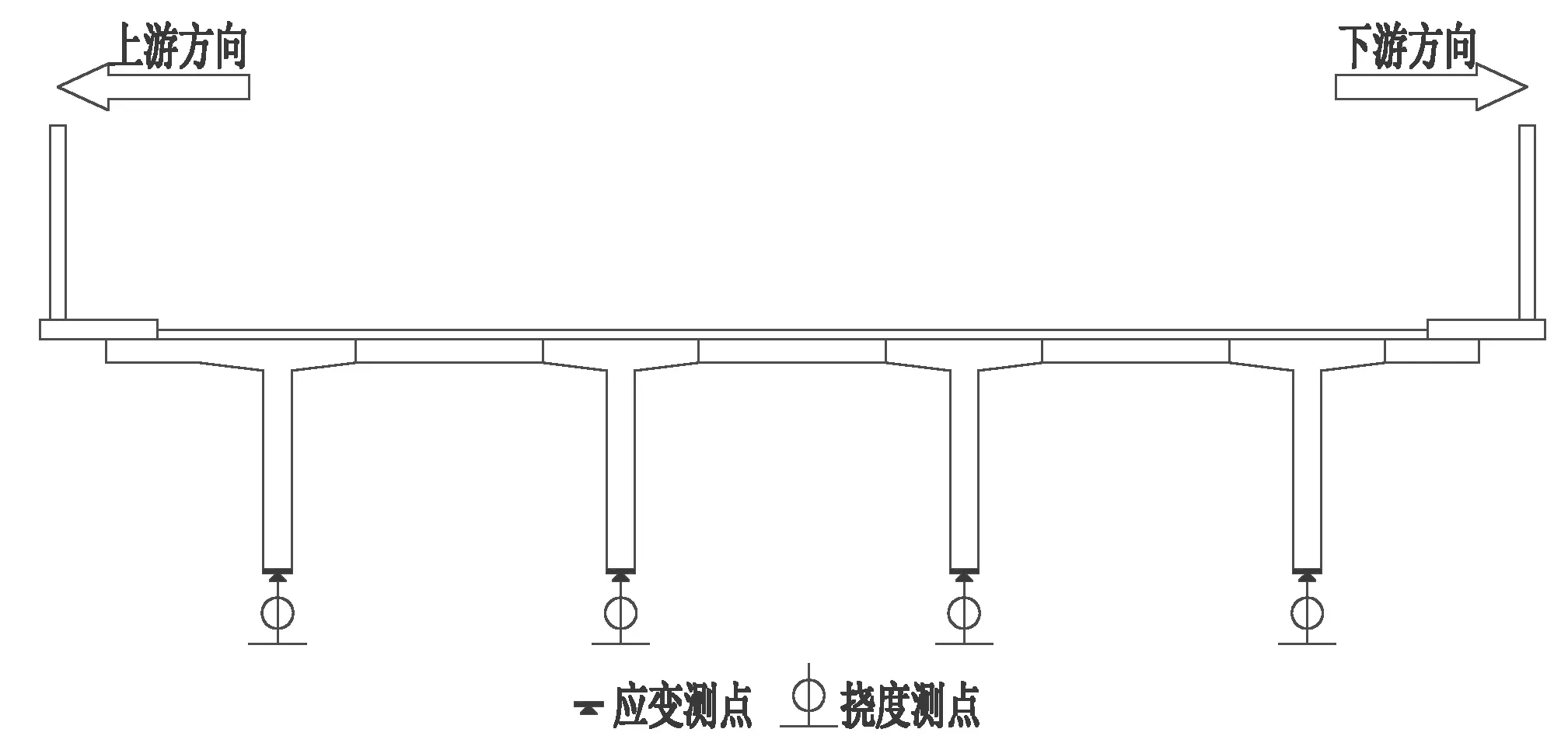

背景桥梁工程为20m+3×20m+4×20m+4×20m+2×20m+20m钢筋混凝土先简支后桥面板连续T梁桥,桥面宽9.0m,其断面形式为净-7.0m(行车道)+2×1.0m(人行道),由4片T梁组成,梁高1.5m。设计荷载为汽-20级、挂-100,1998年1月建成投入使用。一跨标准图如图1所示。

(a)立面图

(b)跨中截面图1 一跨标准图(单位:cm)

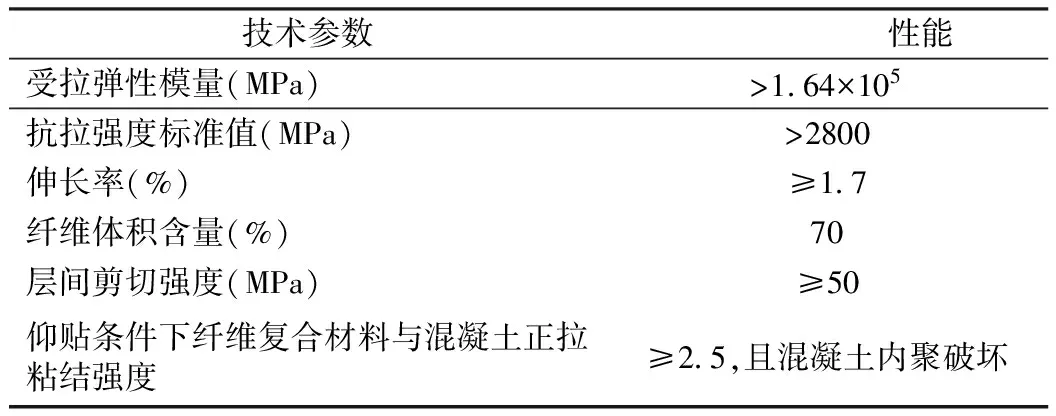

1.2 预应力碳纤维板加固方法

为了提高主梁结构安全储备,采用封闭T梁腹板裂缝后,在T梁腹板底和侧面采用预应力碳纤维板进行抗弯加固,在梁端采用粘贴钢板进行抗剪加固,如图2所示。采用SST Laminates CFK LA200碳纤维板,宽100 mm,厚1.4 mm,碳纤维板主要性能如表1所示。

表1 LA200碳纤维板主要性能

(a)1/2立面图

(b)1/2平面图

(c)A-A断面 (d)B-B断面图2 主梁预应力碳纤维板加固设计方案(单位:cm)

2 实桥荷载试验

为提高桥梁的强度和承载力,管养部门于2009年对该桥主梁采取了三面粘钢的方法进行加固。但是,该桥15#孔于2012年1月被桥下堆积杂物起火焚烧,致使主梁粘贴的钢板变形脱落。为验证粘钢能否起到加固效果,2013年1月对该桥15#孔进行了荷载试验。

为确保桥梁运营安全,管养部门又于2013年3月采用预应力碳纤维板的方法对15#孔主梁进行加固,对支座附近主梁截面采用钢板进行加固,并对桥面铺装裂缝进行了修复。为对加固效果进行评价,为桥梁管养部门提供了桥梁的基础技术状况资料,2013年10月再次进行了荷载试验。

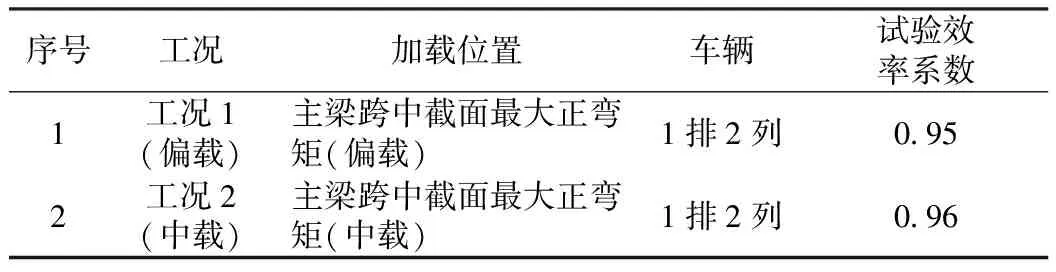

按照等代荷载的方式进行加载。加载汽车采用2辆重量约320kN的三轴双后轴汽车。静载试验各个工况最终的加载效率如表2所示,试验效率系数在0.95~0.96,满足规范的0.95~1.05的要求[12]。

对跨中和L/4截面进行应变和挠度测试。在每片T梁梁肋底缘布置1个测点,全桥共布置应变和挠度测点各8个,应变、挠度测点布置如图3所示。

表2 主梁静载测试工况及测试内容

图3 跨中截面应变和挠度测点布置示意图

3 预应力碳纤维板加固T梁桥效果评价

3.1 加固前后主梁应变对比

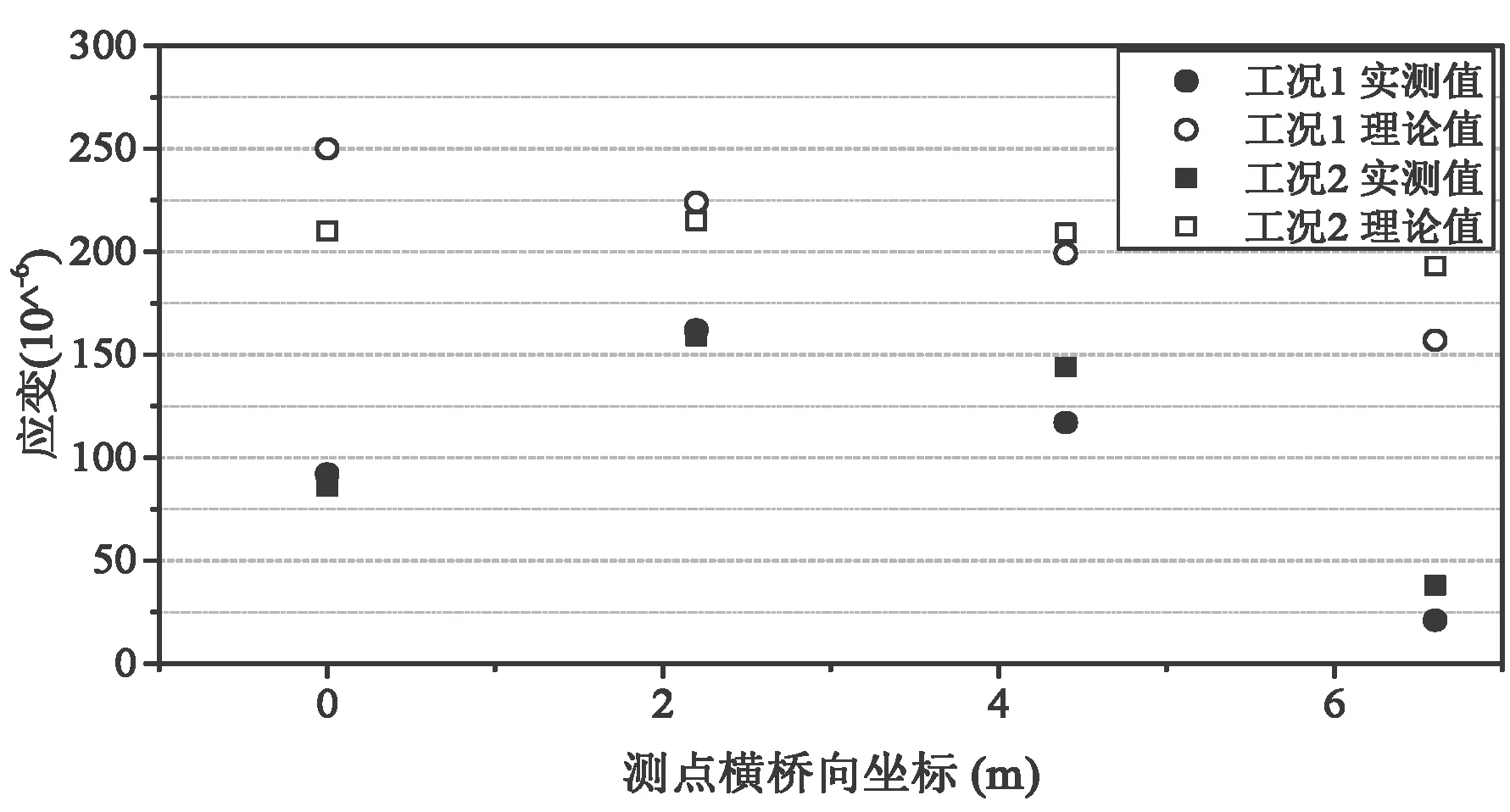

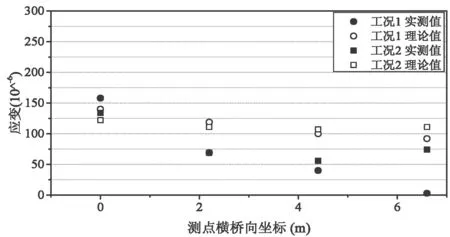

图4列出试验荷载作用下截面应变的实测值和理论计算值,负值表示压应变,正值表示拉应变。工况1荷载作用下跨中和L/4截面的最大应变分别为1.62×10-4和1.58×10-4,卸载后最大残余应变分别为3×10-6和8×10-6。工况2荷载作用下跨中和L/4截面最大应变分别为1.59×10-4和1.34×10-4,卸载后最大残余应变分别为2.1×10-5和1.1×10-5。对比可得:应变实测值L/4截面变化规律与理论计算值变化规律基本一致,但跨中截面与理论计算值变化规律不一致,控制截面应变校验系数最大值为1.10,卸载后控制截面测点的最大相对残余应变为21.05%,不符合《公路桥梁承载能力检测评定规程》(JTG/T J21-2011)(以下简称《规程》)[13]规定的要求。说明跨中截面存在大量裂缝,导致荷载作用下主梁的应变分布不均匀。

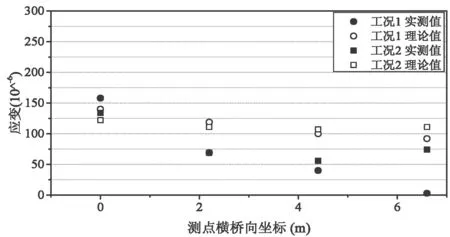

图5列出试验荷载作用下截面应变的实测值和理论计算值。工况1荷载作用下跨中和L/4截面的最大应变分别为1.28×10-4和7.4×10-3,卸载后最大残余应变分别为1.8×10-5和1.3×10-5。工况2荷载作用下跨中和L/4截面最大应变分别为1.31×10-4和7.6×10-3,卸载后最大残余应变分别为1.4×10-5和8×10-6。对比可得:荷载作用下控制截面应变实测值变化规律与理论计算值变化规律基本一致,卸载后各截面应变基本可恢复。控制截面测点的应变校验系数最大值为0.75,最大相对残余应变为18.60%,符合《规程》规定的要求。

(a)跨中截面

(b)L/4截面图4 加固前应变实测值与理论值的比较

(a)跨中截面

(b)L/4截面图5 加固后应变实测值与理论值的比较

对比图4和图5,加固后工况1和工况2跨中截面最大应变分别减小0.34×10-4和0.28×10-4。同一试验荷载作用下,加固后主梁梁底应变较加固前减小约24%。采用预应力碳纤维板加固后的主梁抗弯刚度增加,减小了加固后的主梁梁底的应力和应变。同时,加固后同一截面不同测点的应变实测值更加均匀,各片梁受力均匀,桥梁的横向联系增大。

3.2 加固前后主梁挠度对比

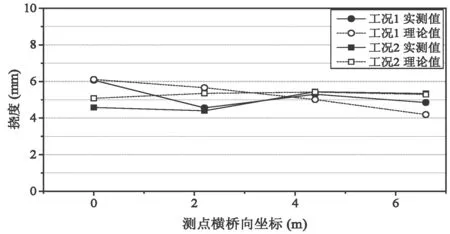

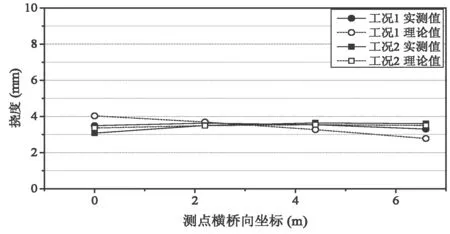

图6列出了试验荷载作用下挠度测点的实测值与理论值,挠度以向下为正、向上为负。工况1荷载作用下跨中和L/4截面的最大挠度分别为6.48mm和4.16mm,卸载后最大残余变形分别为1.38mm和0.64mm。工况2荷载作用下跨中和L/4截面最大挠度分别为5.93mm和4.26mm,卸载后最大残余变形分别为0.71mm和0.13mm。对比可得:主梁挠度变化规律与理论计算基本一致,控制测点挠度校验系数的最大值为0.98,符合《规程》的要求。但是,部分挠度测点实测挠度大于理论值,卸载后控制测点的最大相对残余变形为31.65%,不符合《规程》的要求。说明该测点实际刚度较小,桥梁主梁之间的横向联系较弱,结构有大量裂缝存在,导致主梁已进入弹塑性阶段。

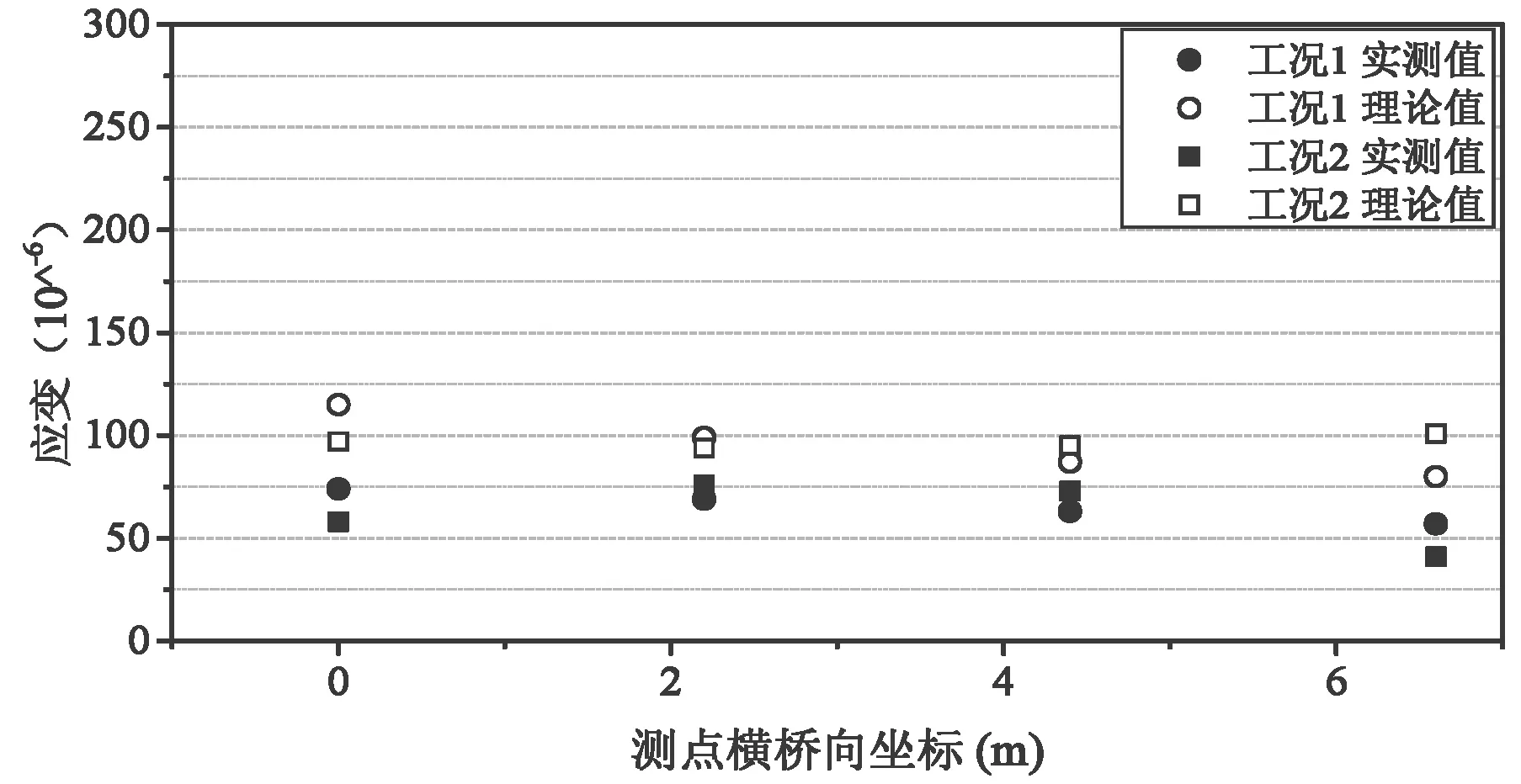

图7列出了试验荷载作用下各挠度测点的实测值与理论值。工况1荷载作用下跨中和L/4截面的最大挠度分别为6.07mm和3.63mm,卸载后最大残余变形分别为0.11mm和0.07mm。工况2荷载作用下跨中和L/4截面最大挠度分别为5.44mm和3.64mm,卸载后最大残余变形分别为0.12mm和0.05mm。对比可得:主梁挠度规律与理论计算基本一致,卸载后变形基本可恢复。控制截面测点挠度校验系数的最大值为1.00,最大相对残余变形为2.73%,符合《规程》规定的要求。

(a)跨中截面

(b)L/4截面图6 加固前挠度实测值与理论值的比较

(a)跨中截面

(b)L/4截面图7 加固后挠度实测值与理论值的比较

对比图6和图7,加固后工况1和工况2控制截面最大挠度分别减小0.41mm和0.39mm。同一试验荷载作用下,加固后主梁挠度较加固前减小约7%。采用预应力碳纤维板加固后的主梁抗弯刚度增加,在荷载作用下挠度减小。同时,采用预应力碳纤维板加固后的桥梁整体受力能力增强,未出现个别测点挠度过大的情况。

3.3 加固前后主梁模态对比

根据固有振动测试分析得到加固前、后的面内模态频率如表3所示。可以得到:加固前、后桥梁固有振动振型一致。加固后固有振动频率较加固前提高,加固后一阶(面内对称)实测频率较加固前增加了2.54%,二阶(面内反对称)频率增加了20.68%,说明加固后桥梁整体动刚度增大。这与静载试验挠度减小的结果是一致的。

表3 加固前、后固有振动频率和振型比较

3.4 加固前后抗弯承载力对比

根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTJ 023-85)[14]4.1.2条的规定,当结构重力产生的效应与汽车(或挂车或履带车)荷载产生的效应同号时,抗弯承载力按式(1)计算:

(1)

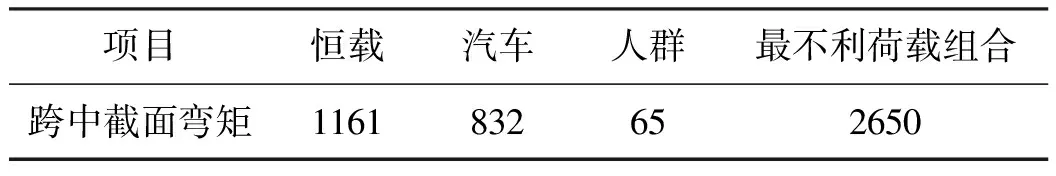

各单项荷载以及荷载组合下的跨中截面弯矩如表4所示。加固前跨中截面的抗弯承载力为2276kN·m,小于荷载效应2650kN·m,说明原构件跨中截面抗弯承载力不满足设计要求,需要进行加固。采用预应力碳纤维板加固后跨中截面的抗弯承载力为2663kN·m,略大于荷载效应2650kN·m,说明采用碳纤维板加固后的跨中截面的抗弯承载力满足要求,且主梁承载能力提高17%。

表4 单项荷载以及荷载组合下跨中截面弯矩 (单位:kN·m)

3.5 加固前后桥梁技术状况对比

按照公路桥梁技术状况评定标准(JTG /T H21-2011)[15]对加固前、后该桥的技术状况进行评价。桥梁总体技术状况评分Dr根据上部结构、下部结构和桥面系的技术状况评分按式(2)计算:

Dr=DCI×WD+SPCI×WSP+SBCI×WSB

(2)

式中,WD、WSP、WSB——桥面系、上部结构和下部结构的权重。

加固前该桥上部结构、下部结构和桥面系的技术状况评分分别是29.64分、48.45分、74.62分,总分46.16分,在加固改造中,清理疏通桥面系排水装置,更换损坏部分,清除伸缩装置内的积土、垃圾等杂物。上下部结构凿除破损混凝土,钢筋除锈后,进行混凝土缺陷处理;对小于0.15 mm的裂缝采用裂缝修补胶表面封闭,对于大于0.15 mm的裂缝采用压力灌注法进行封闭,主梁裂缝封闭后,粘贴预应力碳纤维板。墩台结构缺陷面积大于0.1m2,需再贴三层300g/m2碳纤维布。加固后该桥上部结构、下部结构和桥面系的技术状况评分分别是73.50分、100.00分、75.25分,总分84.45分。技术状况由加固前的4类桥变为2类桥,由“需进行中修或大修工程”变为“有轻微缺损,对桥梁使用功能无影响”,加固效果明显。

4 结论

(1)静载应变测试结果表明,同一试验荷载作用下,采用预应力碳纤维加固后的主梁梁底应变较加固前减小约24%,主梁挠度较加固前减小约7%。加固后各片梁受力更加均匀,桥梁的横向联系增大。利用预应力碳纤维板加固T梁桥,可以有效地提高主梁的抗弯刚度和承载能力。

(2)固有振动测试结果表明,采用预应力碳纤维板加固前、后主梁的固有振型一致,面内一阶振型的频率较加固前增加约2.54%,面内一阶反对称振型的频率较加固前增加约20.68%。

(3)采用预应力碳纤维板加固后T梁跨中截面的抗弯承载力满足要求,主梁承载能力提高约17%。

(4)采用预应力碳纤维板加固后该桥技术状况由4类桥变为2类桥,由“需进行中修或大修工程”变为“有轻微缺损,对桥梁使用功能无影响”。

[1] 刘超越.荷载/湿热环境作用下粘贴CFRP加固钢筋砼梁的耐久性研究[D].重庆:重庆交通大学,2016.

[2] 姜辉,周履.碳纤维加劲塑料在桥梁工程中的应用[J].桥梁建设,1999(3):63-65.

[3] 肖骁.预应力碳纤维板加固既有桥梁的应用研究[D].长春:吉林大学,2016.

[4] Yail J Kim,Chen S,Mark F Green.Ductility and Cracking Behavior of Prestressed Concrete Beams Strengthened with Prestressed CFRP Sheets[J].Journal of Composites for Construction,2008,12(3):274-283.

[5] 赵井卫,涂金平,周泳涛.预应力碳纤维板加固混凝土T梁桥的设计及应用[J].公路,2013(1):149-153.

[6] 彭晖,尚守平,张建仁 ,等.预应力碳纤维板加固T梁的试验与理论研究[J].公路交通科技,2009,26(10):59-65.

[7] 尚守平,彭晖,汪明,等.预应力碳纤维板加固受弯构件的延性控制方法[J].建筑结构学报,2009,30(1):68-74.

[8] Garden, H.N., and Hollaway, L.C., An Experimental Study of the Failure Modes of Reinforced Concrete Beams Strengthened with Prestressed Carbon Composite Plates[J].Journal of Composites, 1998, 29(B):411-424.

[9] Garden, H.N., and Hollaway, L., An Experimental Study of the Strengthening of Reinforced Concrete beams using Prestressed Carbon Composite Plates[J].In Proc of the 7th International Conference on Extending the Life of Bridges, Civil Building Structures, London,1997, 191-199.

[10] 徐福泉,李东彬,赵基达,等.预应力碳纤维板加固钢筋混凝土梁的试验研究[J].建筑结构,2010,40:372-375.

[11] 赵玉霞.预应力碳纤维板在桥梁加固中的应用[A].中国公路学会养护与管理分会,2016:6.

[12] 中华人民共和国交通运输部.JTG/T J21 01-2015 公路桥梁荷载试验规程[S].北京:人民交通出版社,2015.

[13] 中华人民共和国交通运输部.JTG/T J21-2011 公路桥梁承载能力检测评定规程[S].北京:人民交通出版社,2011.

[14] 中华人民共和国交通运输部.JTJ 023-85 公路钢筋混凝土及预应力混凝土桥涵设计规范[S].北京:人民交通出版社,1985.

[15] 中华人民共和国交通运输部.JTG/T H21-2011 公路桥梁技术状况评定标准[S].北京:人民交通出版社,2011.

EffectevaluationonconcreteT-beambridgereinforcedbyprestressedCFRPplate

WANGQu1,2

(1.College of Civil Eng.,Fuzhou University,Fuzhou 350116;2.Key Laboratory of Civil Eng.,Fujian Province University,Fuzhou 350116)

The reinforcement method of a 20 m concrete T-beam bridge reinforced by prestressed Carbon Fiber Reinforced Plastics(CFRP) plate is introduced.The reinforcement effect is evaluated by load test,bearing capacity checking and technical grade evaluation.Load test results show that the mid-span section strain of T-beam reinforced by prestressed CFRP plate decreases by about 24%,the mid-span section deflection of that decreases by about 7% under the same load.After reinforcement,the force of each plate is more uniform,and the transverse connection of the bridge increases.Natural vibration mode of T-beam was unchanged after reinforcement,and the measured frequency of 1st-order frequency and 2nd-order frequency increased by 2.54% and 20.68%,respectively.Bearing capacity checking results show that the bearing capacity of T-beam reinforced by prestressed CFRP plate improved by 17%.Technical grade evaluation results show that the technical grade of the bridge is changed from 4th-bridge to 2nd-bridge.The research shows that the flexural rigidity and bearing capacity can be increased by the method of prestressed CFRP plate effectively,which is a reasonable and effective bridge reinforcement scheme.

T-beam bridge; Prestressed CFRP; Reinforcement; Effect evaluation

福建省交通运输科技项目(编号:201342),福州大学科研启动基金(编号:GXRC-17041)。

王渠(1989- ),男,实验师。

E-mail:wangqu1989@163.com

2017-09-15

U445.7+2

A

1004-6135(2017)12-0069-05