钢铁厂烧结主排风机变频改造节电量校核方法的研究

2017-12-14朱红兵曹先常刘咏梅

朱红兵 曹先常 刘咏梅

上海宝钢节能环保技术有限公司

钢铁厂烧结主排风机变频改造节电量校核方法的研究

朱红兵 曹先常 刘咏梅

上海宝钢节能环保技术有限公司

本文分析了导致烧结主排风机变频改造后节能量波动的各种独立变量,在独立变量劣化趋势不能改变的前提下,提出了采用动态电耗基准的节能量计算校核方法,可对主排风机变频改造后的节能效果有一个客观准确的评价。同时提出了多种节能措施下的节能分成比例的确定方法,在负荷变化范围有限和变化周期不太频繁的工艺系统中,风机设备提效改造的节能贡献度远大于变频调节的贡献度,此时决定节能效果优劣的主要因素在于主体设备风机本身的运行效率。

烧结;主排风机;节电;变频;效率;电耗基准

1 主排风机变频节电改造简述

根据行业统计数据,烧结工序总电耗占烧结工序总能耗的比例达到30%,而主排风机作为烧结生产中的关键动力设备,其电耗占到烧结工序总电耗的40%左右,换言之,主排风机的电耗占烧结工序总能耗的12%。以一套550 m2的烧结机为例,双风机配置,单台电机容量为7 800 kW,作业率达94%,预计年总耗电达1亿kWh。在一个年产量千万t级的全流程钢铁企业中,这个数字已经占到企业年总电耗的1%左右,可见主排风机的电耗是巨大的。

很多钢铁企业囿于烧结生产负荷相对恒定的观念,在烧结主排风机的变频节能改造方面裹足不前。通过调研发现,目前大多数主排风机的调节装置为入口翻板差动式径向调节门,其原理是通过增加管路系统的阻力,以达到需要的风量风压,适应料层变化和生产负荷调整的需要,此时电机仍然以额定转速运行,所配套的变频软启动装置仅为风机软启动采用,在风机启动完毕后仍然切换到工频运行。该种启动和调节方式在满负荷生产状态下是可行的,在厚料层烧结生产的过程中,能够保持烧结负压恒定,并且可以采用一拖二的启动方式。从投资角度看,是有优势的。目前市场占有率比较高的标准配置为:豪登公司的主排风机+西门子公司的变频软启动装置。

但通过多年的烧结生产运行数据分析,钢铁企业的管理者尤其是烧结分厂的工程师们逐渐意识到烧结主排风机的节能空间是确实存在的。吴朝刚等指出[2]:①烧结原料条件的变化,水分和粒级水质变化,烧结物料的透气性改变;②为了追求烧结生产产品的高质量,需要对烧结过程进行终点控制;③烧结生产线上的任何一台设备故障时,都会造成烧结机停机;④最不能忽视的在于:工艺设计方在主抽风设计过程中往往要考虑长期运行过程中可能发生的各种问题,选型时通常按系统最不利条件下的最大风量和风压作为选型的依据,一般风量留有15%~20%的设计余量,风压留有10%的余量,这样就造成实际生产过程中主排风机能力往往比实际需求大出20%~30%。以上4个方面因素的影响,都必须要对主排风机的风量和风压进行实时调节才能够与生产工艺匹配。如果仅通过调节入口调节门的开度,主排风机的运行效率会大幅度降低,电力浪费比较严重。

根据对华东地区某钢铁企业450 m2烧结机主排风机进行测算,在不同入口调节门开度下其运行效率的变化值见表1。[3]

在入口阀门开度低于50°时,主排风机运行效率下降非常明显,主排风机的单位产量电耗呈增加趋势。

如果用变频调速代替入口调节方式对主排风机进行烧结风量调节,在正常生产时将入口调节门开度开到最大, 主排风机运行工况按统计数据得出:风门开度35%、50%和80%,年运行时间分别占10%、10%和80%,作业率94%。据此可以计算出采用变频器后入口调节门的节能率为:

上式中:

N——主排风机在入口调节门全开时工频运行时的风机轴功率,kW;

0.822 ——主排风机在工频运行时三种风门开度下结合年运行时间计算出来的功率因子;

0.726 ——主排风机在变频调速状态下结合年运行时间计算出来的功率因子;

95%——估算的电机效率;96%——估算的变频器效率。

上述的节能率是在典型的工况统计后计算得出的数据,而其它的典型案例运行数据表明:济钢320 m2和400 m2烧结机,共4台陕鼓生产的主排风机配套高压变频调速器后的节能率在18.2%;太钢不锈450 m2烧结机,共2台主排风机配套高压变频调速器后的节能率达24%。而华东某钢厂烧结主排风机节能改造后长达两年的运行数据表明:其实际节能率从验收考核期的10%一路下滑到7%、6.5%、4%、2%,乃至最后出现了负值,也就是说,变频改造后非但不节能,反而比改造前的电耗高出一大截。当然这样的节能率是不能令人满意的。这就需要从主排风机电耗影响因素、节能量计算及校核方法等方面进行论证和分析。

表1 主排风机不同风门开度下运行效率对照表

2 主排风机电耗影响因素分析

首先必须说明的是,主排风机的电耗值均以单位t矿的耗电量来计算,即以某一时间段内的主排风机总电耗与烧结矿产量的比值作为评判主排风机电耗的高低,而不是单纯的电耗绝对值。

由于烧结生产是一个复杂的物理、化学反应的过程,影响主排风机电耗的因素从表面上看很多,包括:生产负荷的变化(上料量改变,烧结风量需求变化,归结于对调节方式的要求)、物料性质变化(透气性改变,归结于管网特性的变化)、风机设备性能劣化(归结于设备特性变化)、系统漏风率变化(归结于管网特性变化),以上种种因素,会决定系统与设备的匹配是否良好,最终导致烧结有效风量相应变化,主排风机的电耗也随之变化。

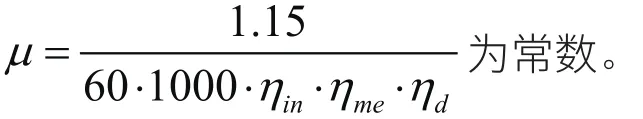

根据蒋大军的推导结果[4],决定主排风机电耗的因素不外乎以下3种:烧结矿成品率、系统漏风率和烧结负压,具体推导过程可参见相应文献。公式如下:

上式中:

U 为主排风机单位t矿电耗,kWh/t矿Qs——烧结1 t混合料需要的风量,m3/s,为恒量;

k——烧结矿成品率,%;

f——系统漏风率,%;

△P——烧结负压,KPa。

可以将式(1)转换成式(2)的形式来表现,可以更直观地看出主排风机t矿电耗与影响因素的正负相关性关系。

上式中:

U——主排风机单位t矿电耗,kWh/t矿;

ki——烧结矿成品率,%;

fi——系统漏风率,%;

△Pi——烧结负压,KPa。

由式(3)可以看出,主排风机电耗与烧结矿成品率呈反比,即烧结矿成品率越高,则主排风机的电耗也就越低,整个烧结工序电耗也随之下降。可见,烧结矿产量是影响t矿电耗的关键因素之一。同时烧结负压与主排风机电耗成正比。并且随着时间的推移,烧结机的漏风成为影响主排风机电耗的关键因素。

以华东某钢厂烧结机的漏风率为例,在长达20个月的记录数据里,漏风率最高达到74%,最低57.18%,振幅达到30%,这对主排风机电耗的影响是不容忽视的。说明:漏风率计算按照氧平衡计算方法得出,并设定前测点(蔑条)处的平均含氧量为10%。

通过这样的分析不难理解,上述几个变频改造的例子在验收考核期的节能率都比较理想,而部分案例其节能率却随时间推移大幅度下滑。因为验收考核期适逢烧结机进行大修后漏风率比较理想的状态,此时烧结机漏风率一般与设计值30%偏差不大,但运行一段时间后,漏风率一般都在50%左右,甚至高达60 %~70%,这些有害风量都从主排风机经过,势必大大增加风机电耗,导致主排风机配套的变频调速装置调节空间缩小,甚至全部在工频下运行[5]。因此从投资角度看,烧结主排风机的变频节能投入存在一定的投资风险。

导致系统漏风增大的原因除了设备及烟道缝隙这一主要因素外,料层的透气性变差也会加剧漏风率的增大,料层透气性的变化实质上是改变了烧结系统管网的特性。如果漏风率治理措施到位并有效的话,而料层透气性不能同时得到改善的话,只会导致管网特性曲线变得陡峭,烧结风量减小,从而导致主排风机的变频调节空间减小,基本上在额定转速附近运行。这一点可从华东某钢厂的4号烧结机上反映出来。下面具体分析一下。

图1 烧结机漏风率和含氧量对比图

将该主排风机的设计参数与历年的运行数据(换算后)对比如表2。

根据上述3个数据点拟合出其对应的管网特性曲线,见图2。

从结果可以直观地看出,由于2017年的测试是针对新更换的转子,基本可排除转子本身出力导致烧结风量减小的问题。问题的症结只可能在于:随着时间的推移,烧结系统的管网阻力曲线与设计值相比发生了变化,阻力特性曲线变陡,导致烧结风量比设计值减少了17.5%,换言之,主排风机的运行点已经处于设计点偏左的下方[6]。

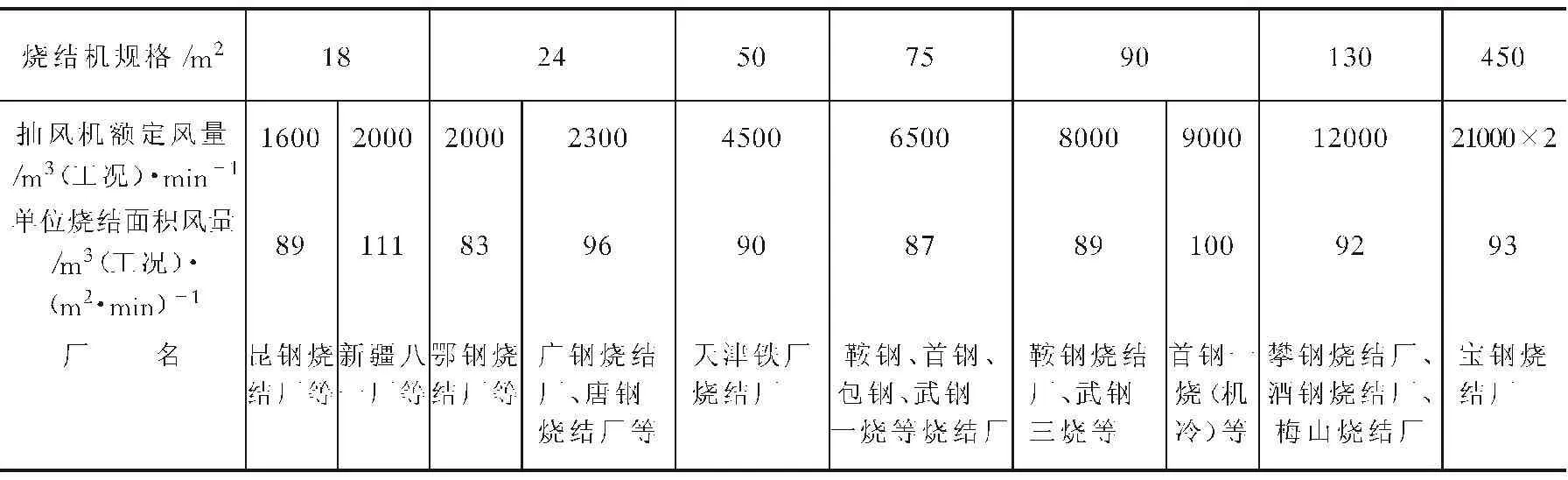

按照烧结工艺要求,一般单位烧结面积的适宜风量为90± 10 m3(工况)/(m2•min),处理原料为褐铁矿、菱铁矿时取大值。而目前该4号烧结机的单位烧结面积风量则为[5]:

图1 系统管网特性曲线对比图

表2 主排风机设计参数与运行数据对照表

可见目前该4号烧结机的单位烧结面积风量已经低于工艺需求的下限值。在厚料层烧结生产的情况下,为了保证富氧烧结和改善烧结矿的质量,4号烧结主排风机即使在处于额定转速运行、入口阀门全开的前提下,能力也是稍欠不足的,这样就大大压缩了变频运行时的调节空间。

《烧结设计手册》中统计的相关厂家数据见表3[5]。

目前变频运行下的节能效益很小,已经严重影响到合同能源项目的效益分享。在原料条件和系统管网特性不能复位的情况下,又要保证投资方的利益,只能从节能量计算及校核方法方面进行探讨分析。

3 节能量计算及校核方法

所谓节能量,定义为基准电耗与当期电耗的差值,因此只需分别理清基准电耗和当期电耗的确定和计算方法,就可以对节能量有一个准确的认识。

3.1 基准电耗的计算与确定

确定基准电耗的几种方法[7]。

(1)当分表计量电耗和独立变量(如成品率k、烧结负压ΔP和漏风率f等)数据记录完整时,可通过建立回归模型的方法来确定基准电耗。即根据记录数据,得到以成品率、烧结负压和漏风率为自变量的基准电耗函数,据此函数可预测出各统计期内(如:各月)用电量的结果,并与实际的统计期内的耗电量相比,如偏差控制在±5%以内则可信。

(2)当分表计量电耗完整,而独立变量数据部分或完全缺失时,可通过约定独立变量调整的方法得到基准电耗。比如:可得到单独以烧结机漏风率为自变量的基准电耗函数。

(3)当分表计量电耗数据完全或部分缺失时,可采用相似日测量法得出基准电耗值。

针对烧结厂主排风机基准电耗,由于受3个独立变量的影响,并且3个独立变量的测量仪表或计算方法存在一定的偶然误差,包括改造前的分项计量仪表的精度并不能满足《合同能源管理通则》对计量仪表的精度要求,因此主排风机的基准电耗只能采用上述的第三种方法来执行,即相似日测量法得出基准电耗值,基于烧结主排风机系统,则可称之为动态基准值的计算方法。

依据基准电耗和当前电耗的定义:

所谓的基准电耗:是指根据改造前后的独立变量的变化,对改造前分表计量的电耗数据进行调整后的电耗数据。当前电耗是指改造后的分表计量电耗数据[8]。而采用动态基准值的计算方法,则基本可以消除3个独立变量对主排风机电耗节约值的影响,换言之,动态基准值已经潜在地对改造前分表计量的电耗数据进行了相应的调整。

具体实施方法如下:

采用相似日测量方法分别得到主排风机的基准电耗和当前电耗。即在主排风机节能改造项目验收通过运行后,根据系统运行和相关独立变量变化的特点,每个效益结算周期内(如1个月或3个月)确定1天或几天切换到改造前的系统运行控制方式下运行,利用满足精度要求的计量仪表记录该时间段内的相关独立变量和电耗数据,计算出主排风机该时间段内的单位t矿电耗,作为基准电耗。如果改造涉及到设备本身的高效改造时,则在计算基准电耗时需考虑改造前后新旧设备的能效影响。在忽略其他次要因素的前提下,基准电耗与风机设备效率的一次方成反比。同时在每个效益结算周期内的其它时间段内均采用改造后的节能方式运行,并记录相关的独立变量与电耗数据,计算出每个效益结算周期内的当前电耗。一般而言,每个结算周期在1个月或3个月,影响电耗的三个独立变量与基准电耗测试时的数值相近或相似,这样采用相似日测量的方法,可得出主排风机节能改造后的节能量。

表3 单位烧结面积风量对照表

需要特别说明的是:改造前的设备基准电耗通过短期的运行测试然后通过计算得到,一般认为在如此短的时间内,要对系统所有的运行工况都进行测试是不现实的。而合合需要说明的是:主排风机系统的运行工况在一个时期内是相对稳定的,基准测试时的工况基本可以覆盖系统的主要运行工况,并且其采用的是动态基准法,即在每个结算周期内都会重复这样的测试工作作为本期的结算依据,长期来看,多次测量法可以消除工况对基准电耗统计的影响。

以华东某钢厂的烧结机主排风机为例计算。2016年9月~11月季度的当前电耗计算过程:计量期间合计电耗为896.6万kWh,期间烧结矿产量为41.13万t,得出当前电耗值为:21.8 kWh/t矿。而在本次效益分享结算周期的最后一天将系统运行控制方式切换到改造前的工频方式运行24 h,计量期间合计电耗为12.406万kWh,期间烧结矿产量为0.511 22万t,得出本次效益分享结算周期内的基准电耗值为24.3 kWh/t矿,得出节能率达到10.2%左右,与原先约定的考核指标是吻合的。此时尚未考虑主排风机提效改造的节能贡献,后文阐述。

3.2 多种节能措施下的节能分成比例确定

对于烧结主排风机系统的节能改造,往往涉及到组合节能技术的应用,包括烧结系统改造(包括漏风综合治理)、调节控制方式改造(将原工频运行+入口阀门调节方式改造为变频运行调节方式)、主排风机设备提效改造。尤其是烧结系统的改造包括了烧结机机头和机尾密封改造、卸灰阀改造、布料系统以及电除尘装置的改造,这部分的改造由于与生产工艺的结合度较高,一般由业主方自行改造。这部分改造对降低主排风机的系统电耗是有益的。对于合同能源管理项目,如何将这部分的节能贡献度从整体的节能效益中进行剥离是很有必要的,这样可以明确业主方和投资方的节能效益的各自贡献度。

从图3中可清晰地得出几种组合技术各自的节能贡献占比[9]。

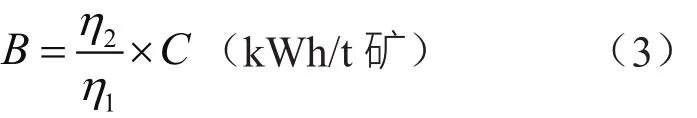

仍然以华东某钢厂烧结机主排风机改造为例,因为涉及到上述组合节能技术的应用。其中的A值根据业主方历年的台账统计得出为30 kWh/t矿,仅作为业主方衡量后续系统大修改造后漏风治理效果的判断依据。由于主排风机改造与系统大修改造同步进行,B值只能根据新风机与老风机的效率对比折算得出。根据相似日测量方法,在相关独立变量接近的前提下,同样的产量下其需求的烧结风量和烧结负压是基本恒定的,这时的基准电耗就只与风机设备的运行效率成反比了。B值的计算公式如下:

式中:

C——实测当期24 h的基准电耗量,kWh/t矿,本例为24.3 kWh/t矿;

η1——旧风机运行效率,%,本例实测为73.4%;

图3 组合节能技术节电计算图

η2——新风机运行效率,%,本例实测为86.6%;

这样计算得出B值为28.7 kWh/t矿。结合上述分析和图3所示,D值即为实测当期电耗,为21.8 kWh/t矿,这样可依次得出各节能技术的节能效果如下:

变频改造节电值△V=C-D=24.3-21.8=2.5 kWh/t矿风机改造节电值△F=B-C=28.7-24.3=4.4 kWh/t矿系统改造节电值△S=A-B=30-28.7=1.3 kWh/t矿组合技术总节电值为A-D=30-21.8=8.2 kWh/t矿

这样可得出组合技术的节电占比分别为:变频改造约占30%、风机改造约占54%,系统改造约占16%。由此可见风机提效改造在其中占了一半以上的比重。在本案例中,B值作为业主方与合同能源管理项目实施方效益分享结算时的电耗基准值,并且在每个结算周期内根据实测的动态基准值C进行折算得出,此时的节电率达到24%,远超过双方约定的12%节电率的考核指标。其中的系统改造节电值S则作为业主方内部考核系统大修后漏风治理的节电值。

4 结论

理论分析和实际案例均表明,烧结主排风机变频改造存在节能空间,但由于影响主排风机电耗的边界条件(即独立变量)随着时间的推移呈现动态变化,这给节能率的评估和计算带来了较大的不确定性。引入动态电耗基准值的概念,可较好地解决这一问题。同时也进一步明确了变频改造和风机设备提效改造组合技术的应用是相辅相成的。在负荷变化范围有限和变化周期不太频繁的工艺系统中,风机设备提效改造的节能贡献度是大于变频调节的贡献度的,此时决定节能效果优劣的首先在于主体设备风机本身[10]。

[1] 杨俊国,刘晓超,陈茂梅. 主抽风机的节电运行与电机软启动[J].马钢技术,2001(增刊):21-22,47.

[2] 吴朝刚,顾云松,阿 中. 烧结生产技术指标与风机参数关系的分析[J].安徽冶金,2011(2):46-48.

[3] 吴海,梁锡智. 通风机选型中工况点效率的计算[J].风机技术,1998(1):5-6.

[4] 蒋大军. 高负压大风量烧结模型及相关应用技术[J]. 烧结球团,2012,37(3):10-15.

[5] 张慧宁,等. 烧结设计手册[M].北京:冶金工业出版社,2005.

[6] 陆肇达. 泵与风机系统能量利用性的评价与设计运行优化[J].节能技术,2007,25 (2):182-189.

[7] 潘毅群.ESCO与建筑节能改造[M].北京:中国建筑工业出版社,2013.

[8] 胡秀莲,李爱仙,陈海江,等. GB/T13234-2009企业节能量计算方法[S].北京:中国标准出版社,2009.

[9] 孟宪德. 风机节能应注意的几个问题[J].煤炭技术,2004 (3):14-16.

[10] 马云鹏. 对风机水泵调速节能最佳方案的讨论[J].电气牵引,2007(1):4-7.

美研制成功自愈薄膜可极大改善氢燃料电池使用寿命

最近,美国特拉华大学的研究人员成功开发出一种可以自愈的薄膜,有利于延长氢燃料电池的使用寿命。在一块氢燃料电池中,经常会用到全氟磺酸薄膜。随着时间的推移,在使用过程中曼曼磨损破裂,产生了裂缝和孔洞,让氢气和氧气直接接触,造成彼此和整个电芯的损伤。目前解决方案是整个替换组装好的膜电极,但操作成本相当高昂。为让燃料电池长期稳定使用,特拉华大学研究团队开发出了这种自愈薄膜。

该薄膜包含了微囊剂的自修复聚合物、混凝土。在遭遇压力时,这些微囊剂会破裂流出并堵住孔洞。

经长达 220 小时的耐久性试验,研究人员发现这种微囊剂可以极大改善薄膜的使用寿命。

(cnBeta.COM)

Study on Electric Power Saving Checking Method of Sintering Main Exhaust Fan VF Renovation at Iron and Steel Works

Zhu Hongbin, Cao Xianchang, Liu Yongmei

Shanghai Bao Steel Energy Saving Environment Protection Technology Co.,Ltd

The article analyzes various independent variables causing changes of energy saving after sintering main exhaust fan VF renovation. Under the condition of unchanged independent variables deterioration trend, the author puts forward applying dynamic electric power consumption benchmark as energy saving calculation checking method to evaluate energy saving effect objectively and accurately after sintering main exhaust fan VF renovation. Meanwhile the author puts forward confirmation method of energy saving division ratio with several energy saving measures. When load changes is limited and process system change cycle is not frequent, energy saving contribution of improving fan equipment efficiency is more than variable frequency adjustment. Fan equipment operation efficiency determines energy saving effect by itself.

Sintering, Main Exhaust Fan, Electric Power Saving, Variable Frequency, Efficiency,Electric Consumption Benchmark

本课题研究得到国家重点研发计划资金支持(课题号:2016YFB0601402)

10.13770/j.cnki.issn2095-705x.2017.11.006

Fund Item: National Key Research Plan Fund Support (No. 2016YFB0601402)

朱红兵:(1968-),男,本科。专业流体机械及系统节能,高级工程师。