某1 000 MW超超临界旋流对冲锅炉外二次风叶片开度对燃烧及NOx排放影响的数值模拟

2017-12-14李超亮

李超亮

(国电汉川发电有限公司,湖北 孝感 432300)

某1 000 MW超超临界旋流对冲锅炉外二次风叶片开度对燃烧及NOx排放影响的数值模拟

李超亮

(国电汉川发电有限公司,湖北 孝感 432300)

对一台1 000 MW超超临界前后墙旋流对冲燃烧煤粉锅炉,在HT-NR3型低NOx旋流煤粉燃烧器不同外二次风叶片开度下(50%、75%、100%),进行了炉内流动、燃烧、传热与NOx排放特性数值模拟研究。模拟结果与试验测量值符合性较好,结果表明:外二次风旋流叶片开度对炉内燃烧特性及排放特性影响较大,旋流叶片开度减小导致旋流强度增大,卷吸高温烟气增多,煤粉着火距离减小,煤粉燃烧剧烈程度增加,炉内主燃区温度水平升高,燃尽区温度水平有所降低,煤粉燃烬率增大,NOx排放量减小。实际运行中采用外二次风开度为50%的高旋流强度工况,达到了燃烧稳定、高效低NOx的目的。

超超临界;旋流对冲;外二次风;数值模拟

0 引言

超超临界机组在我国燃煤发电机组中发展迅速,已经成为国内火电机组发展的主要方向[1],其中对冲锅炉比四角切圆锅炉在缓解尾部烟气残余旋转、烟温偏差等方便表现出一定优势,在1 000 MW超超临界机组上得到了广泛应用。由于HT-NR3型低NOx旋流煤粉燃烧器在稳定着火、高效燃烧及低NOx排放方面表现出了优越的性能,大量应用于超超临界旋流对冲锅炉中,其具备特殊的结构:在一次风风道中布置煤粉浓缩器,实现煤粉稳燃;二次风则通过燃烧器内二次通道送入炉膛,参与燃烧,外二次风通道内设置独立的旋流装置;风从燃烧的不同阶段送入炉膛,实现分级,有效抑制了NOx生成。由于旋流燃烧器结构较为复杂,在实际燃烧过程中测量难度较大,国内外许多研究者利用数值模拟手段进行了研究[2-5]。

本文通过数值模拟,将炉膛和全部燃烧器作为一个整体的计算域进行建模并沿流动方向进行了仔细的网格划分。这种方法既能充分体现燃烧器特性,充分考虑燃烧器具体结构,还可以很好地解决燃烧器出口和炉膛入口数据交换不连续等问题。对不同外二次风叶片开度下炉内的流动、燃烧及排放特性进行了模拟计算,以期望能为锅炉实际运行提供相关参考。

1 锅炉概况

本文研究对象为一台DG3000/26.15-Ⅱ1型1 000 MW超超临界参数变压直流炉,炉膛宽度为33.974 m,深度为15.559 m,高度为64.000 m,冷灰斗的倾斜角度为55°。炉膛采用分级燃烧技术,燃烧系统采用对冲布置方式,前后墙各布置三层HT-NR3型低NOx旋流煤粉燃烧器,每层8只,各只燃烧器在炉膛内单独组织燃烧;同时前后墙各布置2只侧燃尽风(SAP)喷口和8只燃尽风(AAP)喷口。锅炉采用正压直吹式制粉系统,配备6台BBD4360型双进双出钢球磨,每台磨煤机带1层中的8只燃烧器。图1所示为燃烧器布置示意图。

图1 燃烧器布置示意图Fig.1 Schematic diagram of burners layout

图2 HT-NR3型低NOx旋流燃烧器结构图Fig.2 Schematic of HT-NR3burners structure

2 数学模型及计算条件

2.1 数学模型

数值计算采用realizablek-ε模型计算湍流流动,气相湍流燃烧采用组分输运模型(Species-transport),炉内辐射传热采用P-1辐射模型模拟,挥发分释放采用双步竞争模型模拟,焦炭燃烧采用动力/扩散控制燃烧模型,煤粉颗粒的运动轨迹采用随机轨道模型跟踪。NOx的生成采用后处理的方法,热力型NO生成采用Extended Zeldovich模型,燃料中挥发分氮均相反应机理NO选用De Soete机理,而焦炭氮异相反应则采用Smooth机理[6-7]。燃料型NO转化机理简化如图3所示。

图3 燃料型NO生成机理简化示意图Fig.3 Schematic diagram of fuel-NO formation

2.2 计算条件

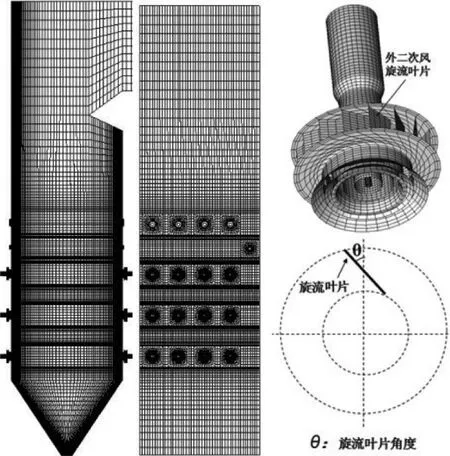

依据燃烧器实际结构和尺寸,对燃烧器中心风、一次风、内二次风、外二次风以及旋流叶片等具体结构进行建模,尽可能还原燃烧器原型,以减小模拟误差,提高计算精度。虽然燃烧器结构较为复杂,但是为了保证网格质量,在对燃烧器进行网格划分时,全部采用结构化六面体网格,单燃烧器网格总数为15 618,如图4所示。

图4 燃烧器及锅炉网格划分Fig.4 Burner and grid division

由于锅炉结构、流动及燃烧特性对称,为节省计算资源只进行半炉膛建模,同时为了使模拟结果与实际情况更为接近,将炉膛和全部燃烧器作为一个整体的计算域进行考虑。这种方法既能充分体现燃烧器特性,充分考虑燃烧器具体结构,还可以很好地解决燃烧器出口和炉膛入口数据交换不连续等问题。结合HT-NR3燃烧器的具体结构可知,燃烧器外二次风出口处存在扩流锥,该扩锥会对回流区的形成产生很大帮助,考虑尽可能减少该处伪扩散对计算精度的影响,网格划分时使二次风出口处气流流动方向与其中一组网格线保持一致。炉膛整体采用分区划分网格的方法进行,在燃烧器区域进行加密处理,如图4所示为网格示意图,半炉膛总网格数为222万。

表1 煤质分析Tab.1 Coal quality analysis

模拟负荷为1 000 MW,一次风量为191.5 kg/s,总二次风量为717.4 kg/s,其中燃尽风风量为189.2 kg/s,运行出口氧量为3.0%,主燃烧区域过量空气系数为0.90。6台磨煤机组合运行,单台出力82.334 kg/s。

在边界条件设定中,将中心风、一次风、燃尽风、侧燃尽风设为设置为速度入口,内二次风和外二次风设为质量入口。出口采用压力出口,出口压力设为-80 Pa。煤质分析如表1所示,最大粒径300 μm,最小粒径5 μm,平均粒径54 μm,分布指数0.9。外二次风调风器为切向可调式叶片,图4所示中的θ为外二次风旋流叶片角度。切向叶片式旋流煤粉燃烧器的旋流强度通过改变外二次风叶片角度,角度越大,所对应的旋流强度越大。本文对外二次风旋流叶片开展三个不同角度的数值模拟,具体参数设置如表2所示。

表2 工况参数Tab.2 Cases and parameters

3 模拟结果与分析

3.1 模拟结果验证

本文对基准工况1的模拟结果中,煤粉燃尽率为99.66%,NOx排放量为285 mg/m3(6%O2)。采用《电站锅炉性能试验规程》中方法对锅炉进行,试验测量时,采用基准工况的运行参数,测量的煤粉燃尽率为99.51%,NOx排放量为297 mg/m3(6%O2)。图5为37.5°角度下模拟结果与现场结果对比(靠近左侧墙中间层燃烧器),可以看出模拟结果与试验结果特性具有相似性。综上表明,实验可见计算结果与试验值吻合较好,说明本文所采用的网格和数学模型能够较合理地预测炉内流动、燃烧及NOx排放等特性。

图5 模拟结果与试验结果对比Fig.5 Comparison of numerical and measured results

3.2 流场及温度场分析

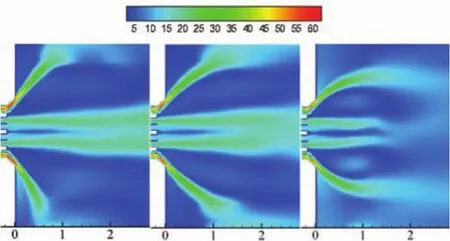

图6为燃烧器中心截面速度分布。根据HT-NR3低氮燃烧器结构特点,内直流二次风对一次风起着较强的隔离作用,一次风不会明显被旋流外二次风卷吸。Yakhot等对共轴旋转射流复杂的相互作用进行了研究[8],认为旋流燃烧器复杂的组合流场基本上取决于共轴外射流的发展规律。在本文的模拟结果图5也验证了这一点。随着外二次风旋流叶片角度减小,开度增加,旋流强度减弱,外二次风向内扩展,卷吸回流低速区减小,卷吸高温气体逐渐减弱,这将导致着火距离增加。

图6 燃烧器出口速度分布(单位:m/s)Fig.6 Flow field near the burner outlet(unit:m/s)

图7为燃烧器中心截面速度分布和气流迹线,充分反映了燃烧器对冲布置的流动特点。由燃烧器喷出的气流在炉膛中心相汇,形成中心上升主气流,加入燃尽风之后,气流速度有所增加;旋流燃烧器外二次风对烟气的卷吸作用显著,单个燃烧器内外二次风之间均有回流区存在,并且在每两层燃烧器之间均可形成回流;下层燃烧器气流在炉膛中心相遇后,一部分汇入中心主气流向上运动,另一部分经过冲撞后向下运动,但由于受到下层燃烧器旋流二次风的卷吸作用,在冷灰斗区域形成两个漩涡区;上层燃烧器气流上升过程中遇到燃尽风的阻截,经过冲撞后在燃烧器与燃尽风之间形成较大的漩涡区。这些漩涡的形成有利于增加煤粉停留时间,提高煤粉燃尽率。燃尽风具有较强的刚性,在一定程度上可以增强燃烧器区域的后期燃烧情况,有助于提高煤粉燃尽率。对比不同旋流叶片角度下中心截面速度分布图7可以发现,随着外二次风叶片角度减小(开度增加),轴向速度增加,煤粉燃烧器水平穿透力有所增加,下层与中层燃烧器之间低速区范围减小。这是由于叶片角度越小,气流切向速度越小,轴向分速度越大,气流轴向刚性越强,衰减越慢。

图7 炉膛燃烧器中心截面速度分布(单位:m/s)Fig.7 Flow field at the furnace center cross-section(unit:m/s)

图8 燃烧器出口温度分布(单位:K)Fig.8 Temperature distributions near the burner outlet(unit:K)

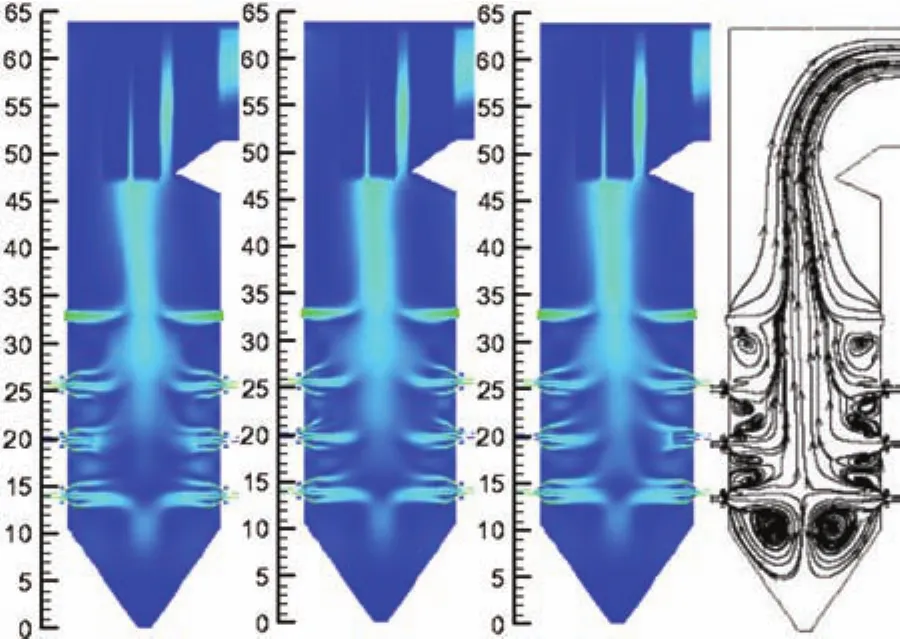

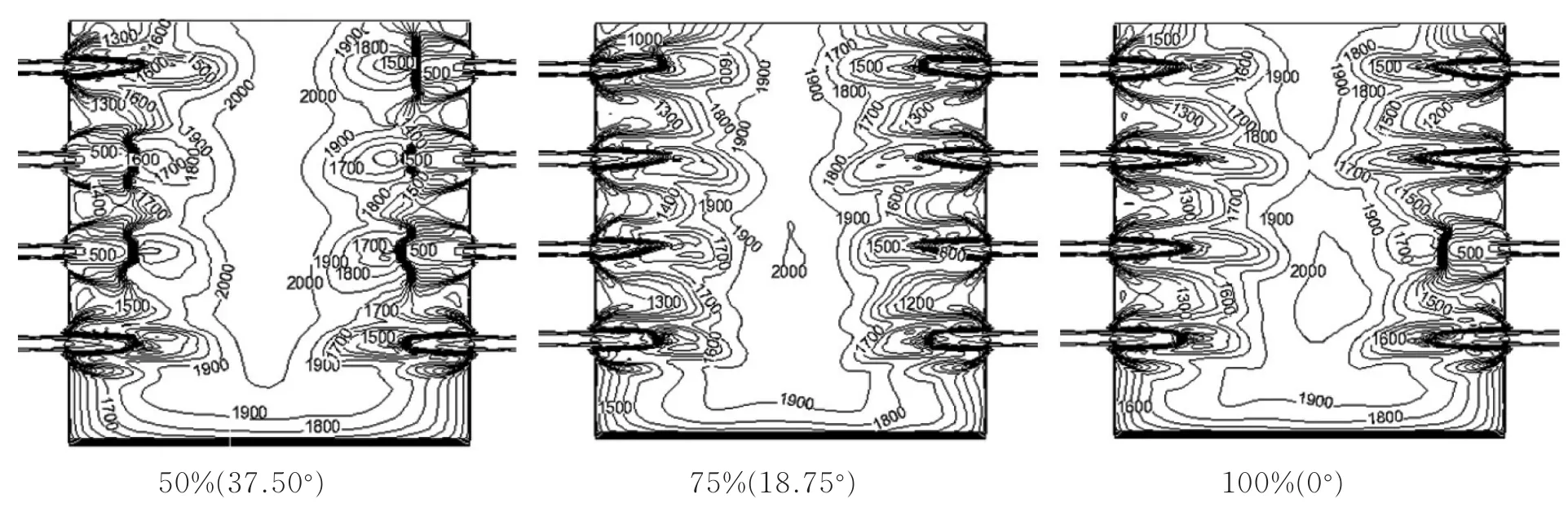

图8为不同旋流强度下燃烧器出口区域温度分布,红色圈出区域为1 000 K温度区,定义为煤粉着火位置[9]。可以看出,随着外二次风叶片角度减小(开度增加),高温火焰区域有所减小,且高温区域远离喷口,着火距离增大,这可能不利于煤粉的稳燃。结合图6速度分布,由于回流区域减小,气流卷吸热量减少,煤粉需要更长距离才能达到着火温度。图9为不同外二次风旋流叶片开度下燃烧器截面温度分布,随着角度减小,旋流强度随之减小,中心2 000 K以上高温区域减小。这一方面是由于叶片角度越小,煤粉颗粒着火放热延迟,导致高温区域减小;另一方面,角度越小,旋流强度越小,轴向速度增大,轴向穿透力增加,与中心高温气流混合降低了该区域温度水平。图10为炉膛中心截面温度分布,由于下层燃烧器下部存在一定回流区,在该回流区内有煤粉燃烧,因此燃烧区域从冷灰斗开始逐渐向上,烟气温度在上层燃烧器与燃尽风之间达到最高;燃尽风上部仍存在一定高温区,这是由于燃烧器区域的未燃尽碳进一步与燃尽风中的氧反应所造成的。随着外二次风旋流叶片角度减小(开度增加)时,外二次风旋流强度减弱,锅炉中心主燃烧高温度区域范围减小,燃尽区温度有所增加。

图9 燃烧器截面温度分布(单位:K)Fig.9 Temperature distributions at the cross-section of burners(unit:K)

图10 炉膛中心截面温度分布(单位:K)Fig.10 Temperature distributions at the furnace center cross-section(unit:K)

3.3 沿炉膛高度分布参数

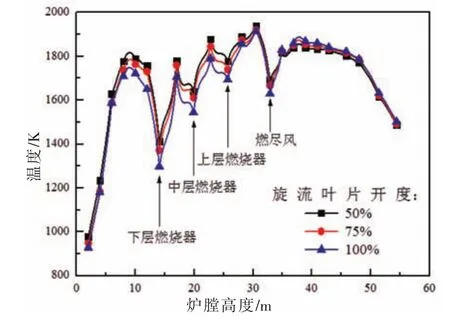

图11为不同外二次风旋流叶片开度下平均温度沿炉膛高度分布曲线。随着炉膛高度增加,炉内平均温度整体呈上升趋势,在上层燃烧器和燃尽风之间平均温度达到最高。由于燃烧器和燃尽风处送入的空气温度较低,使得每层燃烧器和燃尽风处温度均出现波谷。在燃尽风区域上部,未燃尽焦炭继续燃烧放热,使该区域区域温度有所升高,之后由于水冷壁吸热,烟温逐渐降低,到达折焰角之后,与屏式过热器的换热增强,烟气温度迅速下降。比较不同旋流叶片开度的平均温度发现,在冷灰斗区至下层燃烧器区域,随着叶片角度开度增加时,旋流强度减弱,气流卷吸高温烟气热量能力减弱,着火延迟,煤粉燃烧释放的热量减少,使主燃烧器区(下层燃烧器~上层燃烧器)温度较低;在燃尽区由于角度减小,主燃区未燃尽煤粉较多,与燃尽风继续燃烧放热较多,因此在燃尽区平均温度有所升高。

图11 沿炉膛高度温度分布(单位:K)Fig.11 Temperature distribution along the furnace height(unit:K)

图12为沿炉膛高度氧气浓度分布,可以看出沿炉膛高度氧量分布与温度分布情况相反。随着炉膛高度增加,平均氧量呈下降趋势,在燃尽风下部区域达到最低。由于燃烧器和燃尽风处氧气的大量补入,使燃烧器和燃尽风高度处平均氧量均出现波峰。在燃尽风上部,由于煤粉继续燃烧需要消耗氧气,使氧气浓度进一步降低。比较不同旋流叶片开度的氧量分布发现,随着旋流叶片开度增加,旋流强度减弱,在主燃烧区和燃尽区,平均氧气浓度增加。这是由于未燃尽碳数量增多,剩余的氧量也增多。

图12 沿炉膛高度氧气浓度分布Fig.12 O2 concentration distribution along the furnace height

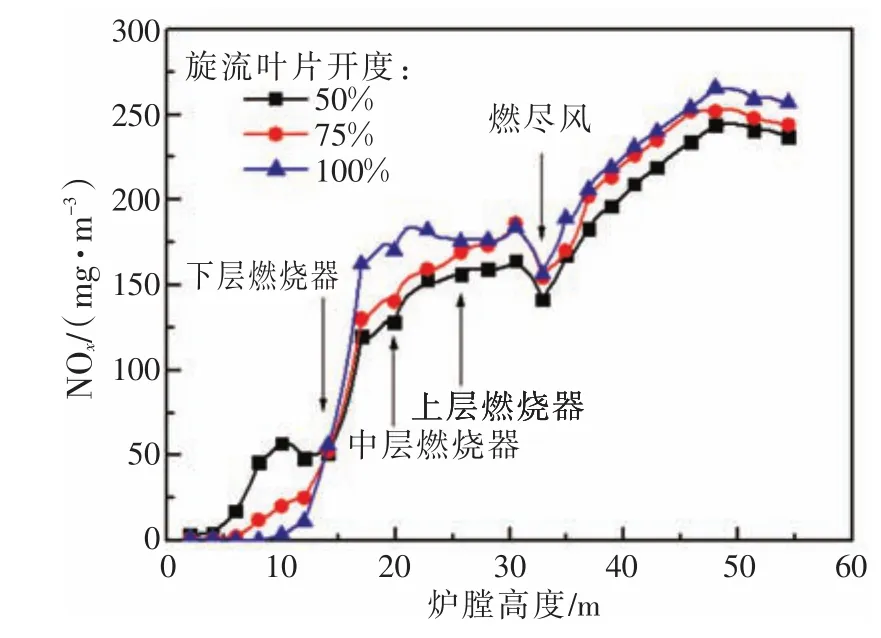

图13为沿炉膛高度的平均NOx生成量分布。随着炉膛高度增加,NOx生成量逐渐增加。在冷灰斗区域,由于温度和氧量较低,生成的NOx很少;到达燃烧器区域之后,由于煤粉燃烧剧烈,且温度较高,使燃料型和热力型NOx的值都比较高,因此燃烧器区域NOx平均值整体呈上升趋势,但由于燃烧器区域过剩空气系数只有0.9,为还原性气氛,生成的一部分NOx被CO和HCN等中间产物还原,造成NOx的值出现波动,在到达燃尽风下部区域时,由于温度较低且还原性气氛最强,NOx被大量还原,因此平均值降低较多;在燃尽风区域上部,大量空气的补入使该区域形成氧化性气氛,有利于NOx的生成,并且未燃尽颗粒燃烧也生成了一部分NOx,使该部分NOx平均值增加较多。随着炉膛高度继续增加,未燃尽煤粉会对NOx产生还原作用,使NOx值开始降低。比较不同旋流叶片角度的NOx分布值发现,随着旋流叶片开度增加时,旋流强度减小,炉膛内氧量较高,煤粉停留时间减小,对NOx还原程度减弱,NOx平均值较高。

图13 沿炉膛高度的平均NOx生成量分布Fig.13 NOxconcentration distribution along the furnace height

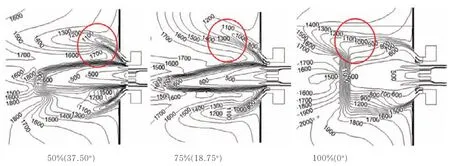

3.4 炉膛出口参数

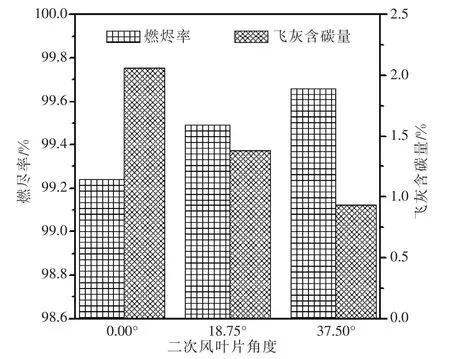

图14为不同外二次风叶片角度下的煤粉燃尽率、飞灰含碳量和NOx排放量。外二次风旋流叶片开度50%、75%、100%时,煤粉燃尽率分别为99.66%、99.49%和99.24%,飞灰含碳量分别为0.93%、1.38%和2.06%,煤粉燃尽率随旋流叶片角度增加而增加,飞灰含碳量随旋流叶片角度增加而减小。这是由于锅炉通过旋流燃烧器组织炉内煤粉燃烧,改变旋流叶片角度可以改变燃烧器旋流强度,进而改变回流区的大小,对炉内燃烧状况产生影响。当叶片角度增大时,二次风气流旋转逐渐增强,对一次风煤粉气流卷吸增强,回流区会有所增加;对烟气的卷吸作用增强,回流区一、二次风混合与传热传质逐渐增强,有利于煤粉早期的扰动与混合;火焰有所变宽,煤粉颗粒火焰内的停留时间增加。进而使煤粉燃尽率升高、飞灰含碳量降低。

图14 出口煤粉燃尽率及飞灰含碳量Fig.14 Burnout and carbon content in fly ash

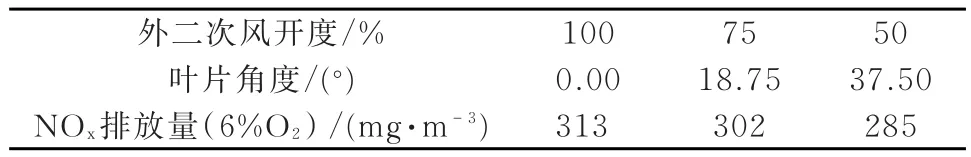

表4为不同外二次风叶片角度下NOx排放量。外二次风旋流叶片开度50%、75%、100%,对应角度分别为 37.50°、18.75°、0.00°时,NOx排放量分别为285、302、313 mg/m3(6%O2)。叶片角度增大,开度增加,其旋流强度减小,越接近于直流,NOx排放量逐渐升高。这是因为旋流强度减小时,轴向气流速度增加,回流卷吸强度减小,煤粉在炉内的停留时间减小,NOx被还原的程度减弱。

表4 不同外二次风叶片角度下NOx排放量Tab.4 NOxemissions at different outer-vane angle

4 结论

在不同外二次风旋流叶片开度(50%、75%、100%)下,对一台1 000 MW超超临界前后墙旋流对冲燃烧煤粉锅炉进行了炉内流动、燃烧、传热与NOx排放特性数值模拟研究。模拟结果与试验测量值符合性较好。结果表明,外二次风旋流叶片角度对燃烧器出口气流旋流强度、炉内燃烧特性及排放特性影响较大:角度增大时,外二次风旋流强度增强,气流卷吸强度增加,煤粉着火距离减小,炉内截面平均温度、煤粉燃烬率升高,飞灰含碳量及NOx排放量减小。实际工业运行中采用了高旋流强度工况,即开度为50%,达到了稳定高效燃烧、低NOx的目的。

(References)

[1] 贾庆岩,潘杨,岳良,等.1 000 MW超超临界火电机组RUNBACK功能试验及其分析[J].湖北电力,2014,38(6):50-53.JIA Qingyan,PAN Yang,YUE Liang,et al.Experimental research and analysis on RUNBACK function of 1 000 MW supercritical generating unites[J].Hubei Electric Power,2014,38(6):50-53.

[2] 刘建全,孙保民,白涛,等.600 MW超临界旋流燃烧锅炉炉内温度场数值模拟及优化[J].中国电机工程学报,2011,2(6):15-21.LIU Jianquan,SUN Baomin,BAI Tao,et al.Numericalsimulation and optimization on temperature field of600 MW supercriticalswirlcombustion boiler[J].Proceedings of the CSEE,2011,2(6):15-21.

[3] 刘建全,孙保民,张广才,等.1 000 MW 超超临界旋流燃烧锅炉稳燃特性数值模拟及优化[J].中国电机工程学报,2012,32(8):19-26.LIU Jianquan,SUN Baomin,SUN Guangcai,et al.Numericalsimulation and optimization on stable combustion ofa 1 000 MW ultra supercritical swirl combustion boiler[J].Proceedings of the CSEE,2012,32(8):19-26.

[4] 李永华,周滨选,郑平安.低NOx旋流燃烧器改造数值模拟[J].动力工程学报,2014,4(10):260-266.LI Yonghua,ZHOU Bingxuan,ZHENG Pingan.Numerical simulation on an optimized swirl burner with low-NOxemission[J].Journal of Chinese Society of Power Engineering,2014,4(10):260-266.

[5] 翁卫国,周俊虎,董若凌,等.一次风扩口角对旋流燃烧器影响的数值模拟[J].浙江大学学报:工学版,2006,10(5):1819-1822.WENG Weiguo,ZHOU Junhu,DONG Ruoling,et al.Numerical simulation for swirl jet flows to change of flaring angle of primary air tube[J].Journal of Zhejiang University:Engineering Science,2006,10(5):1819-1822.

[6] 刘忠,闫维平,高正阳,等.超细煤粉的细度对再燃还原NO的影响[J].中国电机工程学报,2003,23(10):204-208.LIU Zhong,YAN Weiping,GAO Zhengyan,et al.The effect of the micro-pulverized coal fineness on nitric oxide reduction by reburning[J].Proceedings of the CSEE,2003,23(10):204-208.

[7] 曹庆喜,吴少华,刘辉.采用选择性非还原脱硝技术的600 MW超超临界锅炉炉内过程的数值模拟[J].动力工程学报,2008,28(3):349-354.CAO Qingxi,WU Shaohua,LIU Hui.Numerical simulation of furnace process in a 600 MW ultra supercritical boiler utilizing selective non-catalytic reduction technology[J].Journal of Chinese Society of Power Engineering,2008,28(3):349-354.

[8] Yakhot V,Orsazg S A,Thangam S,et al.Development of turbulence model for shear flows by a double expansion technique[J].PhysicsofFluids:A,1992,4(7):1510-1520.

[9] Heng C,Moghtaderi B,Gupta R,et al.A computational fluid dynamics based study of the combustion characteristics of coal blends in pulverised coal-fired furnance[J].Fuel,2004,83(11):1543-1552.

Numerical Simulation of Effect of Different Outer Secondary-Air Vane Opening Degrees on Coal Combustion Characteristic and NOxEmission in a 1 000 MW Ultra-Supercritical Opposed Swirling Fired Utility Boiler

LI Chaoliang

(Guodian Hanchuan Power Generation Co.,Ltd.,Xiaogan Hubei 432300,China)

The effects of different outer secondary-air vane opening degrees(50%、75%、100%)on the flow,combustion,heat transfer and NOxemission are simulated for a 1 000 MW ultra-supercritical pulverized-coal opposed swirling utility boiler.The numerical results agree with the measured value well.The results show that the out-secondary air swirling blade opening degree has a significant influence on the combustion and NOxemissions.With decreasing the opening degree,the swirl intensity increases,the ignition distance decreases,the average temperature increases in the main burning region and decreases in the burnout region,the burnout rate also increases,and NOxemissions decreases.The actual operation adoptes the swirling opening degree of 50%,the stable flame,high-effeciency combustion and low NOxare achieved.

ultra-supercritical;opposed swirling;outer secondary-air;numerical simulation

TM621.2;TK229.6

A

1006-3986(2017)05-0025-07

10.19308/j.hep.2017.05.007

2017-04-10

李超亮(1972),男,湖北孝感人,学士,工程师。