前缘气膜孔布局对涡轮转子叶片流动传热的影响

2017-12-14吴向宇丁新星谢建文张志述韩绪军

吴向宇,丁新星,谢建文,张志述,韩绪军

(中国航发沈阳发动机研究所,沈阳110015)

前缘气膜孔布局对涡轮转子叶片流动传热的影响

吴向宇,丁新星,谢建文,张志述,韩绪军

(中国航发沈阳发动机研究所,沈阳110015)

为了研究不同前缘气膜孔布局对叶片内部冷却系统、温度场分布的影响,针对某典型冲击-对流-气膜复合冷却高压涡轮转子叶片,保持叶片主体冷却结构不变,通过改变叶片前缘各列气膜孔的数量形成5种结构方案,完成了1维流动换热及3维有限元温度场计算。并模拟发动机工况,试验研究了叶片内腔流量特性、叶片中下部2个截面的平均冷却效果随压比、流量比的变化规律。计算及试验结果均表明:涡轮转子叶片前缘气膜孔数量及布局对叶片前腔冷气量、前缘温度分布影响明显,而对后腔冷气量、尾缘温度影响较小。

气膜冷却;涡轮转子叶片;流量特性;冷却效果;航空发动机

0 引言

从19世纪70年代起,气膜冷却作为1项新的冷却技术应用于涡轮叶片以来,已经成为涡轮叶片外表面的重要冷却技术。涡轮导向叶片和转子叶片前缘承受最大的热负荷,是重要的冷却区域,前缘周围通常设计有密集的冷却孔阵列(称为喷淋头)。Polanka 等[1]、Witteveld 等[2]、Cutbith 和 Bogard[3]在低和高主流紊流强度条件下,测量了模拟导向叶片喷淋头内和下游的气膜冷却效率;Ames[4]等试验研究了喷淋头吹风对传热系数的影响,在高主流紊流强度条件下,紧靠喷淋头下游,传热系数比无吹风时的基准值提高20%。

为确定气膜冷却效率、传热系数和净热流降低量,Mehendale和Han[5]试验了4排孔结构:孔排位置设在距驻点线±15°和±40°处。气膜冷却效率在吹风比0.8时达到最高。横向平均的气膜冷却效率η在第1排孔下游为0.44,在第2排孔下游为0.55。出于相同的目的,Reiss和Bölcs[6]试验了5排孔结构:孔排位于距驻点线 0°、±20°、±40°处,吹风比范围为0.6~1.5,研究的焦点是比较圆柱形孔和2种不同扩展结构成型孔的相对冷却效率。总的来说,簸箕形孔的平均气膜冷却效率η=0.4~0.5,高于圆柱形孔和径向扩展孔。Albert等[7]、Mouzon等[8]采用3排簸箕形孔结构做了试验,研究结果发现气膜冷却效率随着吹风比增大而提高,在吹风比2.5时,得到最大的传热系数和最大的净热流降低量。

国内高校等研究机构也在气膜冷却流动换热及冷却效率方面开展了试验及数值研究。李广超、朱惠人、戴萍等[10]研究了气膜孔布局、几何结构对叶片气膜冷却效率及表面气膜冷却换热系数的影响;朱进容等[13]研究了旋转状态下涡轮叶片前缘的流动与换热;颜培刚等[14]对涡轮叶栅前缘气膜冷却进行了数值模拟。

本文针对某典型高压涡轮转子叶片前缘气膜冷却孔位置排布对叶片流量分配及温度场进行了计算分析及试验研究,并与前缘不开气膜孔的结果进行了对比分析。

1 叶片前缘冷却结构

先进的高压涡轮转子叶片普遍采用外部气膜冷却与内流冷却相结合的复合冷却方法,叶片内部结构趋向复杂,因此引入肋壁强化换热、扰流柱强化换热等以提高冷却效率。典型的高压涡轮转子叶片多采用整体铸造盖板,对流冲击气膜多通道复合冷却形式:冷却空气从叶片榫头底部进入叶片内部,之后分成2~3个独立通道分别对叶片前缘、中部及尾缘进行冷却,通常对前缘采用带肋通道回转对流加冲击对流强化冷却及外表面多排气膜孔冷却;对叶身中部采用带肋壁的多通道回转对流加气膜冷却;对叶片尾缘采用扰流肋及扰流柱强化对流冷却加尾缘劈缝气膜冷却;对叶尖通常在顶盖上设有气膜孔进行冷却,部分叶片在缘板部位设计了离散气膜孔对缘板进行冷却。

所研究的涡轮转子叶片前缘结构与先进高压涡轮转子叶片冷却结构(如图1所示)类似,对叶片采用双腔7通道对流-冲击-气膜复合冷却形式,前3个通道为前腔,后4个通道为后腔。前腔冷气从第2通道冲击进入第1通道,从分布于前缘及叶尖的气膜孔流出。叶片前缘设有5排气膜孔,将前缘中间3列气膜孔设计成径向复合倾斜(孔径Ф0.5),另外2列气膜孔在叶型截面上倾斜(孔径Ф0.3),如图2所示。

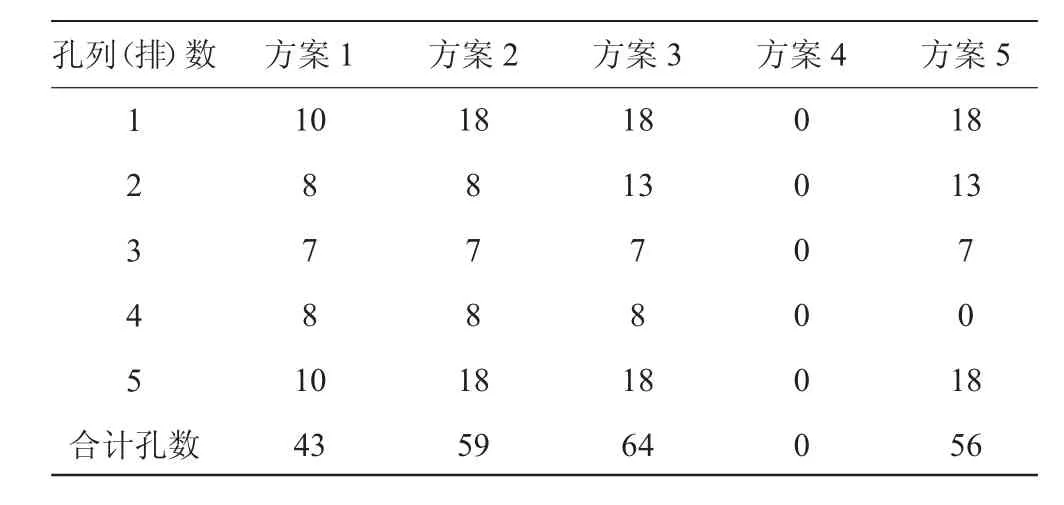

在涡轮冷却叶片气膜孔设计时除了考虑冷却需要之外,开设气膜孔带来的应力集中等强度寿命问题是设计者必须关注的焦点,对于高压涡轮转子叶片尤其如此。计算分析及试验研究的5种叶片前缘气膜孔布局方案是以上述方案为基础,考虑到气膜孔对叶片局部强度的影响设计了不同的气膜孔布局。其中方案4叶片前缘无气膜孔,另外4种方案叶片前缘气膜孔布局如图3所示。各方案叶片各列气膜孔的数量分布情况见表1。重点研究了气膜孔对涡轮转子叶片前缘流动传热的影响,研究时保持叶片主体冷却结构不变,分别改变叶片前缘各列气膜孔的数量形成不同的结构方案,进行叶片冷却系统、温度场计算分析及流量特性、冷却效果试验。

表1 叶片前缘气膜孔数量

2 冷却系统及温度场计算分析

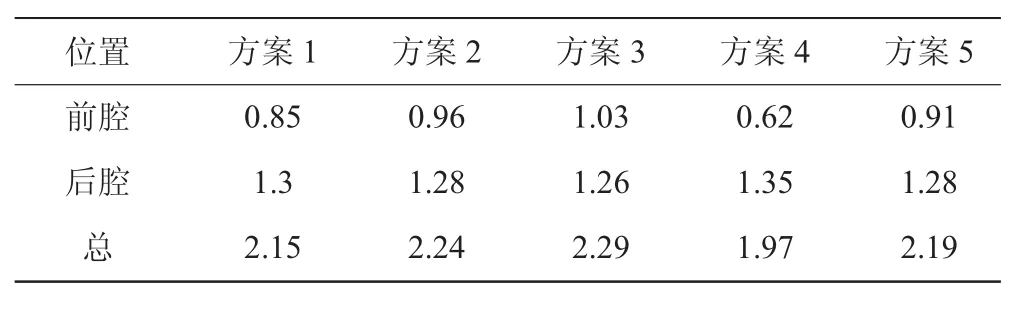

将叶片内部冷却结构离散成典型的流动和换热单元,采用如文献[16]中所提到的1维流动网络法进行叶片流动换热计算(如图4所示)。根据各方案叶片相对冷气用量(如图5所示并见表2)及叶片前缘气膜孔位置给出的计算结果分析,方案4前腔及总冷气用量均小于其他方案的,后腔冷气量略大。其他方案叶片后腔冷气量变化较小,前腔流量及总流量从大到小依次为方案3、2、5、1。

表2 叶片相对用气量计算结果(相对于高压压气机进口) %

采用商用软件ANSYS完成叶片3维有限元温度场计算。结果表明前缘气膜孔的变化对叶片尾缘温度基本无影响,各方案叶片前缘局部温度及分布变化明显。方案4叶片前缘无气膜孔,温度最高,方案1前缘下部及方案5中上部温度略高,方案2、3温度接近。各方案叶片3维有限元温度场计算前缘局部温度的对比情况如图6所示。叶片冷气用量及温度分布的变化情况直接反映了叶片前缘不同列气膜孔数量及布局变化对冷气出流面积(流阻)及气膜覆盖效果等所带来的影响。

3 流量特性及冷却效果试验对比分析

不同前缘气膜孔排布的5种结构方案流量特性试验在常温条件下进行,试验件由4片陪衬件和1片主试验件组成扇形叶栅通道。在试验时堵住叶片后腔,只给前腔供冷气,首先将主流气参数调到试验状态,然后通过调节冷气的压力测得测量叶片前腔冷气流量随冷气进口总压与叶栅出口燃气静压比的变化曲线,进、出口压比在1.0~2.4范围内变化。流量特性试验装置如图7所示。

流量特性试验获得的方案1、2、3、5叶片前腔流量随冷气进、出口压比的变化规律如图8所示。由于方案4的前缘叶身无气膜孔,只有叶尖顶盖上有几个小的除尘孔,实际流量非常小。受小流量测量仪器测量能力限制,未能获得方案4的流量特性曲线。从其它各方案试验结果可见,叶片前腔流量特性变化规律一致,换算流量均随着压比的增大而增大,并且趋势逐渐变缓,特别是经过临界压比后,换算流量基本不再增加。在相同压比条件下,叶片前腔流量由大到小依次为方案2、5、3、1、4,各方案流量大小关系一方面与气膜孔数量相关,同时也与孔在前缘的具体位置相关。

采用与流量特性相同的试验装置模拟发动机实际工况条件下,对上述5种不同前缘气膜孔排布结构叶片进行2个截面的冷却效果试验。主试验件表面埋设了多个热电偶进行叶片壁温测量,为更多获得叶片前缘的温度数据,在不影响气膜孔出流的情况下,尽可能多地在叶片前缘多布置热电偶,并且为了使各方案的冷效数据具有对比性,所有方案的对应测点位置保持一致。热电偶序号布置位置如图9所示。考虑试验件测试改装实际工艺能力,在叶身中间截面及中间靠下截面布置32个测点,其中中截面15个测点(序号2~16),中间靠下截面17个测点(序号 1~17)。

在试验时,调节主流燃气属性和温比达到试验要求的参数值,改变冷气进口流量使流量比在0.01~0.04范围内变化,测量并记录叶片表面的温度同时记录压比与表面壁温对应的数据值,得出该状态下冷却效果随压比的变化曲线,各方案试验参数及过程均相同。

以试验测得的叶片表面平均温度为壁温,计算得到各方案叶片的平均冷却效果随进、出口压比的变化趋势如10所示。试验获得的冷却效果随冷气与燃气流量比的变化规律如图11所示。从图中可见,各方案冷却效果随压比的变化趋势基本一致,在同一压比下,冷却效果从高到低依次为方案3、2、5、1、4,这与流量特性试验结果的排列顺序稍有不同,可能是因为热电偶损坏使得局部测点没有温度数据造成的。与其他方案相比,方案4由于前缘没有气膜孔,叶片整体壁温偏高,冷却效果明显偏低。分析各方案叶片冷却效果随流量比的变化规律与随压比的变化规律相一致。

4 结论

(1)高压涡轮转子叶片前缘阵列式气膜孔设计是降低叶片局部温度的有效措施,气膜孔孔径、数量及分布对叶片前腔流量分配、前缘温度分布有明显影响,对后腔流量、叶片尾缘温度影响相对较小;流量大小关系与气膜孔孔径和数量相关,也和气膜孔在前缘的具体位置有关。

(2)叶片前缘只有内部对流冲击冷却而无气膜冷却时(方案4),叶片前腔流量偏小,前缘温度偏高,冷却效果偏低。试验结果表明,在相同压比下,前腔流量及总流量从大到小依次为方案2、5、3、1、4;冷却效果从高到低依次为方案 3、2、5、1、4。

(3)同一方案叶片换算流量及冷却效果均在一定范围内随冷气与燃气压比的增大而增大。叶片内部冷却系统1维流动换热计算及3维有限元温度场计算结果与流量特性、冷却效果试验结论基本一致。

[1]Polanka M D,Witteveld V C,Bogard D G.Film cooling effectiveness in the showerhead region of a gas turbine vane partⅠ:stagnation region and near pressure side[R].ASME 99-GT-048.

[2]Witteveld V C,PolankaM D,Bogard D G.Film cooling effectiveness in the showerhead region of a gas turbine vane partⅡ:stagnation region and near suction side[R].ASME 99-GT-049.

[3]Cutbirth J M,Bogard D G.Thermal field and flow visualization within the stagnation region of a film cooled turbine vane[J].Journal of Turbomachinery,2002,124:200-206.

[4]Ames F E.Aspects of vane film cooling with high turbulence partⅠ:heat transfer[J].Journal of Turbomachinery,1998,120:768-776.[5]Mehendale A B,Han J C.Influence of high main-stream turbulence on leading edge film cooling heat transfer [J].Journal of Turbomachinery,1992,114:706-715.

[6]Resis H,Bölcs A.Experimental study of showerhead cooling on a cylindercomparing severalconfigurationsusing cylindricaland shaped holes[J].Journal of Turbomachinery,2000,122:161-169.

[7]Albert J E,Cunha F,Bogard D G.Adiabatic and overall effectiveness for a film cooled blade[R].ASME 2004-GT-53998.

[8]Mouzon B D,Yerrell E J,Albert J E,et al.Net heat flux reduction and overall effectiveness for a turbine blade leading edge[R].ASME 2005-GT-69002.

[9]Cutbirth J,Bogard D.Effects of coolant density ratio on film cooling[R].ASME 2003-GT-38582.

[10]李广超,朱惠人,白江涛,等.气膜孔布局对前缘气膜冷却效率影响的实验[J].推进技术,2008,29(2):153-157.LI Guangchao,ZHU Huiren,BAI Jiangtao,et al.Experimental investigation of film cooling effectiveness on leading edge with various geometries[J].Journal of Propulsion Technology,2008,29(2):153-157.(in Chinese)

[11]朱惠人,马兰,许都纯,等.孔位对涡轮叶片表面气膜冷却换热系数的影响[J].推进技术,2005,26(4):302-306.ZHU Huiren,MA Lan,XU Duchun,et al.Influences of position of hole-rows on film cooling heat transfer of turbine blade surface[J].JournalofPropulsion Technology,2005,26 (4):302-306(in Chinese)

[12]戴萍.气膜孔几何结构对涡轮叶片气膜冷却的影响研究 [D].哈尔滨工程大学,2010.DAI Ping.Study on the influence of film hole configuration on turbine blade film cooling[D].Harbin Engineering University,2010.(in Chinese)

[13]朱进容,吴宏,陶智,等.旋转状态下涡轮叶片前缘的流动与换热[J].北京航空航天大学学报,2005,31(2):261-264.ZHU Jinrong,WU Hong,TAO Zhi,et al.Fluid flow and heat transfer characteristics in the leading of blades at rotating state[J].Journal of Bei-jing University of Aeronautics and Astronautics,2005,31(2):261-264(in Chinese)

[14]颜培刚,王松涛,韩万金,等.涡轮叶栅前缘气膜冷却数值模拟[J].航空动力学报,2003,18(5):623-628.YAN Peigang,WANG Songtao,HAN Wanjin,et al.Numerical simulation of leading edge film-cooling in a turbine cascade[J].Journal of Aerospace Power,2003,18(5),623-628.(in Chinese)

[15]Sipatov A,Gomzikov L,Latyshev V,et al.Three dimensional heat transferanalysisof high pressure turbine blade [R].ASME 2009-GT-59163.

Influence of Leading Edge Film Holes Layout on Turbine Rotor Blade Flow and Heat Transfer Characteristics

WU Xiang-yu, DING Xin-xing, XIE Jian-wen, ZHANG Zhi-shu, HAN Xu-jun

(AECC Shenyang Engine Research Institute,Shenyang 110015,China)

In order to investigate the influence of different leading edge film holes layout on the internal cooling system and metal temperature distribution,a typical impinging-convection-film cooling high pressure turbine rotor blade were carried out.One dimensional flow heat transfer and three dimensional finite element temperature prediction were accomplished for five different schemes,which the number of film holes of each column in leading edge was changed respectively and the main body cooling structure of blade maintain unchanged.Tests were performed under simulated real engine operating conditions.The internal flow characteristics and the average cooling effectiveness of two sections of the blade were studied with different pressure ratio and flow ratio.Both the calculation and experiment results show that the number of the film holes and the layout of the holes in the leading edge of the turbine rotor blades have a significant effect on cooling air flow of the front cavity and leading edge temperature distribution,and the influence on cooling air flow of back cavity and trailing edge temperature distribution are slight.

film-cooling;turbine blade;flow characteristics;cooling effectiveness;aeroengine

V 231.1

A

10.13477/j.cnki.aeroengine.2017.03.002

2016-08-15 基金项目:国防重点科研项目资助

吴向宇(1969),女,博士,自然科学研究员,从事涡轮冷却叶片设计工作;E-mail:wxy6998@sina.com。

吴向宇,丁新星,谢建文,等.前缘气膜孔布局对涡轮转子叶片流动传热的影响[J].航空发动机,2017,43(3):5-9.WUXiangyu,DingXinxing,XIE Jianwen,et al.Influence ofleadingedge filmholes layout on turbine rotor blade flowand heat transfer characteristics[J].Aeroengine,2017,43(3):5-9.