穿孔机用直流主传动电机选型方法及电机特点

2017-12-13,,

,,

(哈电集团哈尔滨电气动力装备有限公司,黑龙江哈尔滨 150040)

穿孔机用直流主传动电机选型方法及电机特点

夏野,王峥,肇东升

(哈电集团哈尔滨电气动力装备有限公司,黑龙江哈尔滨 150040)

介绍了无缝钢管穿孔机用主传动直流电机选型及参数计算,依据最繁重的工作负荷曲线校验电机功率,阐述Z 1000-6 3400kW直流穿孔主传动电机设计要点及结构特点。并对典型负荷曲线进行了详细介绍,为今后同类电机的设计与制造提供了基础。

直流主传动电机选型;结构特点;分析和计算

0 引言

近年来,国外先进的无缝钢管轧制工艺,对穿孔机主传动电机提出了特殊的要求。针对这些工艺要求,本文对与轧制性能有关的直流主传动电机参数进行了分析和计算,阐述了解决方案及电机设计要点,让技术人员对直流主传动电机的技术要点有更多了解,以满足最佳工艺方案的制定。

1 主传动电机功率校验

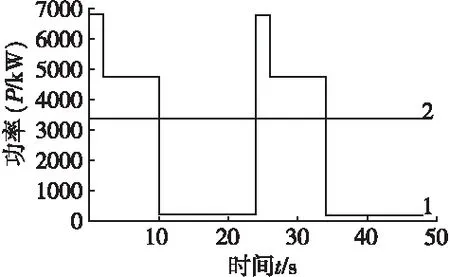

根据轧制工艺要求,需按照轧制表绘制主传动最繁重时的典型负荷功率曲线。单架主传动典型负荷曲线,见图1。

图1穿孔机主传动典型负荷曲线1和电机等效功率曲线2

图1中包括尖峰功率Pj及其时间Tj、轧制功率Pm及其时间Tm、轧制周期Tc=24s。最繁重时的典型负荷分为两种:轧制转矩较大的难轧钢种和轧制节奏最快较为繁忙的轧制负荷。根据最繁重时典型负荷功率曲线计算主传动电机等效功率(均方根值)的公式如下

Pram=[(Pj2Tj+Pm12Tm1+Pm22Tm2)/Tc]1/2

(1)

式中,Pj—尖峰负荷,kW;Tj—尖峰负荷持续时间,s;Pm1—轧制负荷,kW;Tm1—轧制时间,s;Pm2—空载负荷,kW;Tm2—空载时间,s。

按照式(1)计算主传动电机等效功率,其结果见图1中的电机等效功率曲线2。当Pram等效功率小于电机额定功率Pe=3400kW时,主传动电机选型功率校验通过,满足轧钢工艺要求。

根据工艺过载要求,主电机基速330r/min以下恒转矩调速,转矩过载2倍;基速330r/min以上恒功率调速,功率过载2倍;主电机运行时,应保证能够输出如图2、图3所示的功率、转矩特性;特别是基速时应有较高的磁负荷,以保证在高速弱磁时输出如图2、图3所示的功率、转矩。

图2穿孔机主传动电机功率/速度特性

图3穿孔机主传动电机转矩/速度特性

2 电机规格

根据轧制工艺要求提出主传动直流电机的技术需求,某无缝钢管生产线的穿孔机主传动电机技术数据见表1。

表1 穿孔机主传动电机技术数据

3 电机的设计特点

电磁参数的选取及结构特点的考虑是为了能使电机的设计达到能满足用户提出的调速比和过载倍数的要求而采取的设计措施;选择合适的转子外径及换向器工作直径;适当提高电机的单位转矩,采用变截面技术,高强度无纬带打箍技术,先进的薄型绝缘结构,缩小电枢槽形改善换向性能;合理布置风路结构减小风阻以提高电机的散热效果。

3.1 电磁参数的选取

3.1.1 电负荷

热负荷ASJa= 3660 (端部);5270(铁心部)

补偿电密Jc=6.0A/mm2

换向电密Jw= 6.1A/mm2

励磁电密Je= 1.7A/mm2

电刷电密Jb= 10.4A/mm2

3.1.2 磁负荷

气隙磁密Bδ= 0.8T

电枢齿磁密Bz=2.14T

机座轭磁密Bj=1.37T

主极极身磁密Bm=1.41T

补偿齿磁密Bpz=1.44T

3.1.3 换向参数

电抗电势er=4.96V(高速过载=9.92V)

换向区域占中心区域比Pbkz=62.5%

补偿度Xc=100%

平均片间电压Ukmed=18.9V

3.2 结构设计特点

3.2.1 定子部分

3.2.1.1 机座磁轭冲片、换向极冲片及主极冲片均采用1.0mm优质冷轧薄钢板冲制而成,而且均采用涂漆结构,换向极极顶处采用磁性和非磁性两种裂缝垫片,换向极铆钉进行绝缘处理,以减少由于可控硅电源电流脉动和负载电流的急剧变化而引起换向极磁路阻尼现象对换向的不利影响,从而改善了电机的动态换向性能。

3.2.1.2 换向极线圈采用6.3×28铜母线TMR绕制,线圈共8匝,分上下两段,上下段各4匝,匝间垫三层0.1mm间苯二酚环氧玻璃坯布9241,整个线圈热压成型。

3.2.1.3 采用同心式补偿绕组,取消补偿连接线。补偿绕组直接与刷杆相连接,无导电环,结构简单,维护方便,更换电刷快捷。

3.2.1.4 在电机非换向器端装有1000W的驱潮加热器,换向器端安装可以开启的观察门,便于用户维护检修。

3.2.1.5 为了便于用户对运行的电机绕组进行温度监控,在主极绕组、换向极绕组、补偿绕组表面各粘置两支Pt100测温元件,所有测温元件的接线及加热器引接线均接至主接线盒的接线端子上。

3.2.2 电枢部分

3.2.2.1 电枢冲片采用0.5mm优质冷轧硅钢片冲制,由于转子外径大于目前国内能提供的硅钢板的宽度,故采用扇形片,扇形片按整圆由6张冲片拼成,设计上使每张冲片均为整数槽,提高了铁心的叠装质量。

3.2.2.2 电枢绕组采用换向性能优良的单叠异槽式绕组加槽1/2均压的结构型式,电枢绕组与换向器的升高片及传动端联接片的焊接均采用银铜氩弧焊,使其具有良好的导电性能和较高的机械强度,电枢下线后,表面采用高强度无纬带绑扎,再进行VPI真空压力浸漆处理,从而保证电机具有良好的换向性能和绝缘性能。

3.2.2.3 转轴采用机械性能良好的合金钢锻件,与电枢支架孔采用过盈式配合,转矩传递的安全系数较高。电枢铁心采用径向通风沟并用拉紧螺杆紧固的结构,风道片采用8mm的扁钢电阻焊结构,以降低风阻,同时,在支架上安装倾斜导风板,以提高通风冷却效果。

3.2.3 轴承

该型电动机轴承采用端盖式滚动轴承不停机加油的结构,轴承均为进口SKF或FAG轴承,轴承润滑脂采用锂基脂2号。根据电机转矩的大小,电机传动端采用一件球面滚子轴承加一件深沟球轴承,换向器端采用一件球面滚子轴承,这种两端轴承的配组形式,可以确保电机在倾斜使用时,同时承载较大的径向和轴向负荷。两端轴承处各放置一只Pt100测温元件,并接至主接线盒的接线端子上。

3.2.4 冷却系统的设计

由于穿孔机设备工作现场空间有限,电机采用单侧以进出风筒连接的箱式空-水冷却系统,通风冷却效果良好,节省了大量的空间,使用方便。

4 结语

通过对该穿孔机项目主传动直流电机的选型及设计,验证我公司在大型直流电机上采用整体框架式结构、端盖式滚动轴承、背包式冷却器的设计是适应目前穿孔机工艺及用户的要求,该项目电机成功的设计制造经验,为我公司在穿孔机主传动直流电机领域的扩展,积累了宝贵的数据和经验。

[1] 中国电气工程大典.第9卷.电机工程.北京:中国电力出版社,2008.

[2] 西门子电磁计算公式(原文). JG11.4.2/101(哈尔滨电机厂内部资料).

[3] 陈世坤.电机设计.第二版.北京:机械工业出版社,1997.

[4] 周东宁.Z900型直流电机及其新发展.上海大中型电机,2003.

[5] 哈尔滨电机厂.直流电机电磁计算公式.(内部资料),1963.

[6] 哈尔滨电机厂.Z系列大中型直流电机设计技术说明书. (内部资料),2006.

SelectionMethodandCharacteristicsofDCMainDriveMotorforPuncher

XiaYe,WangZheng,andZhaoDongsheng

(Harbin Electric Power Equipment Co.,Ltd.,Harbin Electric Corporation, Harbin 150040, China)

This paper introduces the selection method and parameter calculation of main drive DC motor for seamless steel tube puncher. Based on the motor power verified by most heavy workload curve, design key points and structural features of Z 1000-6 3400kW DC main drive motor for puncher are described. This paper introduces typical load curve of the motor in detail. It provides the basis for future design and manufacture of similar motors.

Type selection of DC main drive motor;structural feature;analysis and calculation

10.3969/J.ISSN.1008-7281.2017.06.15

TM33

B

1008-7281(2017)06-0047-003

夏野男1986年生;毕业于沈阳工业大学电气工程及其自动化,现从事电机设计开发及制造、安装的指导工作.

2017-06-23