高压隔爆型电机机座加工工艺改进技术

2017-12-13,

,

(江西特种电机股份有限公司, 江西宜春 336000)

高压隔爆型电机机座加工工艺改进技术

吴建群,黎宜芳

(江西特种电机股份有限公司, 江西宜春 336000)

分析传统的机座加工工艺存在的缺陷,在原有机座加工工艺基础上,通过调整加工顺序,确定较为合理的工艺流程,提出相应的工艺改进技术,消除机座对整机性能的影响,并通过试验验证,检验了工艺改进后的情况,达到了减少噪声,提高工效,确保质量的效果。

高压隔爆型电机;机座;工艺改进;试验验证

0 引言

机座作为高压隔爆型三相异步电动机的关键部件,其设计及制造质量的优劣直接影响到设备的安全可靠性。高压隔爆型机座具有结构紧凑、重量轻的特点。但其整体壁薄、径向刚度弱,车削结构工艺性差,因此加工难度大,生产制造过程中易变形。与普通机座有所不同,它的两端止口深度增加,端面加宽,两端止口与铁心内圆及端面对轴心线圆跳动及同轴度的要求提高了,即尺寸精度和形位精度要求高;如果变形严重,将直接导致机座与端盖配合处爆隔接合面间隙较差,不能满足隔爆型设备的隔爆外壳要求。本文对高压隔爆型机座加工工艺的传统方法进行两次加工改造分析,制定了最佳的工艺改进方法,并通过试验加以验证。

1 机座加工工艺

1.1 传统加工工艺方案

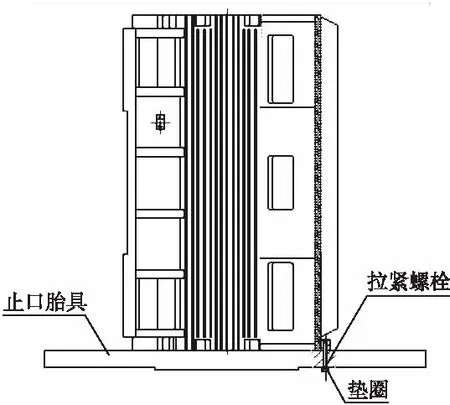

采用传统工艺方案,机座加工完成后止口变形严重,且各部位变形量不一致,最大的变形量达到1mm以上。这无法满足防爆标准中隔爆型防爆外壳要求,如图1所示。

图1机座(车加工装夹方案)

机座两端端面、止口及铁心加工在立式车床上进行。将机座端面及内圆粗车后留一定余量,以精车止口胎定位精车至图纸尺寸,其加工工艺过程为: 退火处理→粗车→半精车→振动时效→水压试验→调头精车→铣平面、钻底脚。采用该方案,立式装卡找到问题、加工容易倾覆、机座孔深、刀杆(机床滑枕)伸出太长、胎具定位精度较差、机座外形及重量较大、尤其是总长太长,机座竖立,稳定性较差,容易导致车削应力分布不均;调头加工,不可避免的将人工找正及加工误差叠加到孔的同轴度上,使两端的止口达不到设计要求,因此机座整体尺寸精度及形位精度不易满足产品图纸要求。另外,铣、钻底脚时,易出现机座前、后底脚面倾斜现象。

2.2 第一次改进的工艺方案

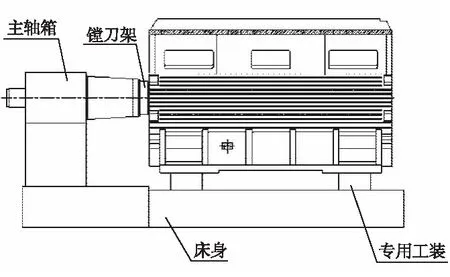

为了防止加工前后变形,保证机座同轴度,更好地达到电机的理想性能。采用数控落地镗床“一刀捅”以地脚平面为基准,利用压板压紧四个地脚平面,一次装夹加工完成两端止口、端面、内圆精加工方法,但是还是存在机座止口、内圆变形大,无法保证防爆电机隔爆尺寸要求,如图2所示。

图2机座(一刀捅镗装夹方案)

其加工工艺过程:退火处理→粗铣地脚平面→粗镗(前后止口内圆、非配合面内圆、铁心档内圆、止口平面)→振动时效→水压试验→半精镗(前后止口内圆、非配合面内圆、铁心档内圆)→精镗(前后止口内圆、非配合面内圆、铁心档内圆、止口平面)→精铣地脚、钻地脚孔→打磨(加工毛刺)→检验。

采用该方案,以地脚平面为基准,压板压紧四个地脚平面,一次装夹加工完成两端止口、端面、内圆,在没有精铣地脚的前提下,进行了精镗,这就不能保证机座中心与镗床的中心重合,在校对机座中心时,地脚需要垫片,四个角的垫片厚薄不是完全一样,加上压板后,机座就会产生变形,这就使机座松压板后的尺寸跟松压板前的尺寸不一样。在精铣地脚的时候,压板压在机座上,机座止口也会产生变形和应力,加工完成后,随着时间推移,应力释放,机座的止口尺寸也会发生很大的变化,导致端盖的互换性不好,需要配做端盖。此工艺不合理。

2.3 第二次改进的工艺方案

退火处理→粗镗(前后止口内圆、非配合面内圆、铁心档内圆、止口平面)→振动时效→粗、精铣地脚、钻地脚孔→水压试验→精镗(前后止口内圆、非配合面内圆、铁心档内圆、止口平面)→打磨(加工毛刺)→检验。

该方案还是采用数控落地镗床“一刀捅”,以多次消除应力后地脚平面为基准加工机座,在校对机座中心时,地脚不需要加垫片,压板均匀压紧四个角后,一次装夹加工完成两端止口、端面、内圆。机座松压板后的尺寸跟松压板前的尺寸就不会有很大的改变,这样就保证了机座尺寸精度和形位精度要求,防止了加工前后的变形,保证机座同轴度,达到预期效果,同时减少了两道工序,又提高了工效。

从第一、二次工艺改进对比可以看出,工艺改进的难点,在于如何保证机座加工过程中控制好变形量。第二次工艺改进方法与第一次工艺改进方法的最大创新在于粗、精铣地脚放到精镗前面,这样刚好弥补了第一次工艺改进方法的缺陷,保证装夹定位的可靠性,减少垫机座地脚及校对机座中心的工作,使机座中心高更加精确,有效消除由于惯性力和夹紧力引起的误差,达到较高的精度,尺寸稳定性更好了,同时又保证隔爆型防爆外壳的要求。

2 试验验证

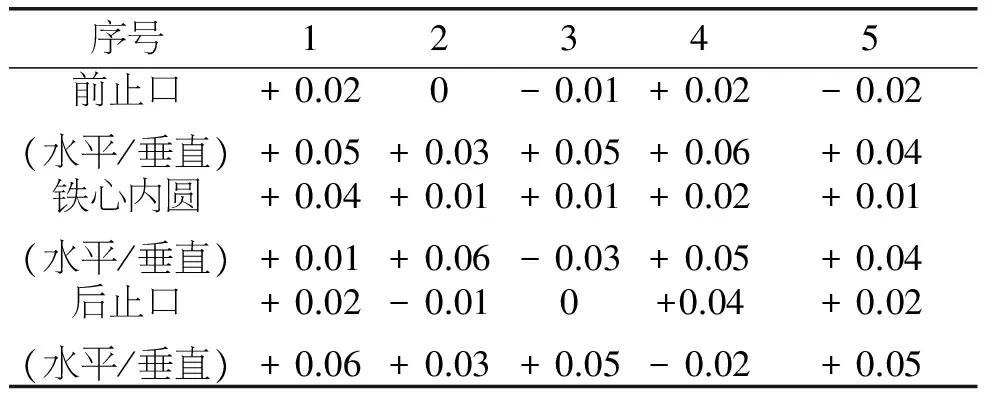

通过试制多个规格机座,得到的数据见表1和表2。

表1 第一次改进加工数据

表2 第二次改进加工数据

从表1中可以看出加工出的机座上下止口的圆度误差较大,最小误差为0.09,虽然平均公差在图纸所要求的公差范围内,但对于YB系列是不能平均计算公差的,故不能满足要求。

从表2中可以看出,上下止口的圆度误差很小,最大误差为0.05,基本上都能控制在图纸所要求的范围内,而且内圆的变形最大误差值为0.04,满足YB机座技术要求,应用此工艺方案更合理。

因此,经过第二次改进后的工艺流程,效果明显,机座止口、铁心内圆变形情况得到了有效的控制,尺寸稳定性更好了。

3 结语

综上所述,采用第二次改进后的工艺流程对机座加工效果最好。采用新工艺加工出来的机座,一是满足防爆电机的隔爆尺寸特殊要求;二是能大大提高机座加工的同轴度,从而降低气隙不均匀,减少振动,降低噪声;三是保持“一刀捅”工艺的先进性,切实保证质量可靠,减少了两道工序,又提高了工效,值得推广。

[1] GB 3836.1—2010爆炸性环境第1部分:设备通用.

[2] GB 3836.2—2010 爆炸性气体环境用电气设备 第2部分:隔爆型“d”.

[3] 王永昌.电机制造工艺学.北京:北京机械工业出版社,1984.

[4] 周泽华.金属切削原理.上海:上海科学技术出版社.

[5] 郑修本.机械制造工艺学.北京:机械工艺出版社,1999.

[6] 王振坤.大中型电机机座加工的新方法及专用设备.大电机技术,1995.6.

TheImprovedTechniqueofManufacturingHigh-VoltageFlame-ProofMotorFrame

WuJianqunandLiYifang

(Jiangxi Special Electrical Motor Co.,Ltd.,Yichun 336000, China)

This paper analyzes the shortcomings of traditional frame manufacturing process. Based on original manufacturing process, the more reasonable technological process is determined by adjusting the processing sequence. The corresponding process improvement measures are presented to eliminate the influence of frame on performance of the whole machine,and effect of the improved process is verified by experiment.

High-voltage flame-proof motor;frame;technological improvement;experiment verification

10.3969/J.ISSN.1008-7281.2017.06.13

TM305.1

B

1008-7281(2017)06-0042-003

吴建群女1970年生;毕业于上海铁道学院机械设计与制造专业,现从事高、低压电机设计工作.

2017-08-09