AZ61镁合金滑动摩擦磨损性能

2017-12-13郭成伟徐晓东周芳芳王清河王文龙张天旭崔喜贺鲍宇飞

郭成伟,徐晓东,周芳芳,王清河,王文龙,张天旭,崔喜贺,鲍宇飞

(承德石油高等专科学校 a.工业技术中心;b.石油工程系,河北 承德 067000)

AZ61镁合金滑动摩擦磨损性能

郭成伟a,徐晓东a,周芳芳b,王清河a,王文龙a,张天旭a,崔喜贺a,鲍宇飞a

(承德石油高等专科学校 a.工业技术中心;b.石油工程系,河北 承德 067000)

研究铸态AZ61镁合金在销-盘接触模式下的干磨损行为,测量AZ61镁合金在0.1~2.0 m/s滑动速率下加载20~360 N时摩擦系数和磨损率的变化,结果表明:合金磨损机制包含了微观切削、氧化磨损、磨粒磨损、剥层磨损、热软化磨损和融化磨损。加载载荷较小时,滑动速率增加减少磨损面之间微接触点作用时间,造成材料应变滞后,合金磨损率逐渐减小,摩擦系数减小。增加载荷,滑动速率增加,剥层磨损出现并主导磨损率的增加。其后热软化磨损和融化磨损导致磨损表面材料转移更加严重,磨损率出现急剧增加。热软化时发生化合物融化导致磨损率增加不连贯性。

AZ61镁合金;干磨损;磨损率;摩擦系数;磨损图

镁合金质量轻、比强度低,具有良好的加工成型性能跟优异的机械加工性能,在汽车行业、航空领域的应用前景十分可观[1]。然而,由于其抗磨损性能较差严重制约了镁合金的进一步应用。但是随着高性能镁合金的研制成功[2,3],镁合金在摩擦学领域的应用前景慢慢显现。目前,镁合金摩擦磨损研究主要集中在AZ31、AZ91以及此为基体添加增强相的复合材料上[4-8]。本文通过研究在不同速率和不同载荷下AZ61镁合金磨损行为,探讨镁合金在常温下的磨损机理,通过研究磨损行为与磨损机制的联系,制作了AZ61镁合金的磨损图。

1 实验部分

实验材料为铸态AZ61镁合金,成分是Mg-5.91%Al-0.93%Zn-0.22%Mn,采用Rigaku型 X射线衍射仪分析合金的相组成,采用激光共聚焦显微镜去观察铸态合金的原始组织。

在 MG-2000型销-盘式摩擦磨损试验机上进行摩擦磨损试验,环境温度维持在25 ℃。通过车床将AZ61合金铸锭加工为φ6mm×13 mm尺寸的销状试样,试样端面依次采用#400、#800、#1 000、#2 000砂纸进行打磨,接着利用超声波清洗机依次在丙酮、酒精试剂中清洗以及吹干。磨盘材料为高碳铬钢,洛氏硬度为55,尺寸为φ70 mm×10 mm,磨道直径为φ60 mm。滑动速率分别为0.1 m/s、0.5 m/s、1.0 m/s 和2.0 m/s,加载载荷为20 N~360 N,滑动距离为565.2 m。磨损后通过扫描电镜和能谱分析仪分析了磨损试样表面的微观形貌和化学元素分布。

2 结果与分析

2.1材料性能

图1为AZ61镁合金的XRD图谱分析,合金主要由α-Mg固溶体和β-Mg17Al12相组成。图2为铸态AZ61合金原始相组织的金相照片,可以看到第二相β-Mg17Al12在晶粒内部和晶界处均有分布。第二相β-Mg17Al12与α-Mg固溶体相互作用,在两相的连接处存在共晶组织。这种组织形态是由于随着铝含量的增加,第二相β-Mg17Al12的含量也逐渐增加,合金在凝固过程中,第二相不能完全固溶于α-Mg中,会在晶内形成析出,形成圆球颗粒。合金中第二相β-Mg17Al12的含量随着铝含量的增加而增加,铝含量在超过5.3%时,抗拉强度达到稳定值,同时具有良好的延展性[9]。实验所用AZ61镁合金抗拉强度为331 MPa,合金显微硬度为63.2±3.2 HV。

2.2磨损行为

2.2.1 摩擦系数

AZ61合金摩擦系数随滑动速率与加载载荷的变化如图3所示。在0.1~1.0 m/s滑动速率下,随着加载载荷的增大,摩擦系数都经历了初始的增加,然后略微减小,最后保持基本稳定的一个状态。Archard等人研究了磨损的微观机理[10,11],认为摩擦界面是两个磨损面以大量凹凸点相互接触形成的,大量的凹凸点形成一个与加载载荷成正比的真实接触面,接触面面积只与加载载荷有关。摩擦系数初始的增加,是由于增加载荷可以使磨损表面产生更大的塑性变形,增加磨损实际接触面积,使摩擦系数增加。滑动速率为2.0 m/s 时,摩擦系数随加载载荷增加发生增加与减小后,未保持稳态,而是发生了急剧增加。

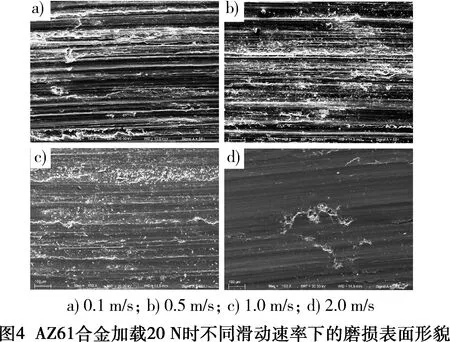

通过对不同速率下加载载荷为20 N试样磨损后表面观察(见图4),发现0.1 m/s时,磨损表面存在大量沿滑动方向的切削沟痕,整个表面粗糙度较高,观察0.5 m/s时的磨损表面,磨损表面的粗糙度得到稍微改善,沟痕宽而平缓,锐利的切削痕迹已经消失。1.0 m/s时的磨损表面存在大量氧化颗粒,同时表面粗糙度得到有效改善,较深的摩擦沟痕已经消失,取而代之的是很浅的擦痕。当滑动速率增加到2.0 m/s时,磨损表面较为平滑,粗糙度最低,表面出现少量微小的剥落特征。结合磨损表面特征得出,加载低载荷时,摩擦系数的大小与磨损后磨损表面的粗糙度存在直接关系,粗糙度越大,摩擦系数越大;粗糙度越小,摩擦系数越小。

2.2.2 磨损率

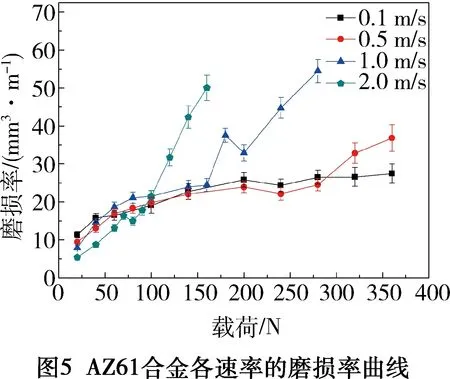

AZ61合金磨损率随滑动速率与加载载荷的变化如图5所示。当滑动速率为0.1 m/s时,磨损率随加载载荷增加而缓慢增加,当加载载荷超过140 N后,磨损率随加载载荷增加而增加很小。0.5 m/s时,加载载荷为20~280 N内,磨损率变化与0.1 m/s时的变化规律一致,但是整体磨损率数值偏小,显示了较0.1 m/s时更好的磨损性能;当加载载荷超过280 N时,磨损率出现快速增加,超过0.1 m/s时的磨损率,磨损性能出现下降。1.0 m/s时,加载载荷为20~140 N内,磨损率变化与0.5 m/s时的变化规律一致,但是整体磨损率数值偏小,显示了较0.5 m/s时更好的磨损性能;当加载载荷超过160 N 时,磨损率出现快速增加,磨损性能出现下降。但是在加载200 N附近,磨损率突然减小,快速增加的趋势出现了不连续性。2.0 m/s时,加载载荷为20~90 N内,磨损率较低滑动速率时低,因此拥有优于低滑动速率时的抗磨损性能。当载荷超过90 N时,磨损率急剧增加,磨损性能较差。磨损率在加载80 N时,也出现了增加的间断性。

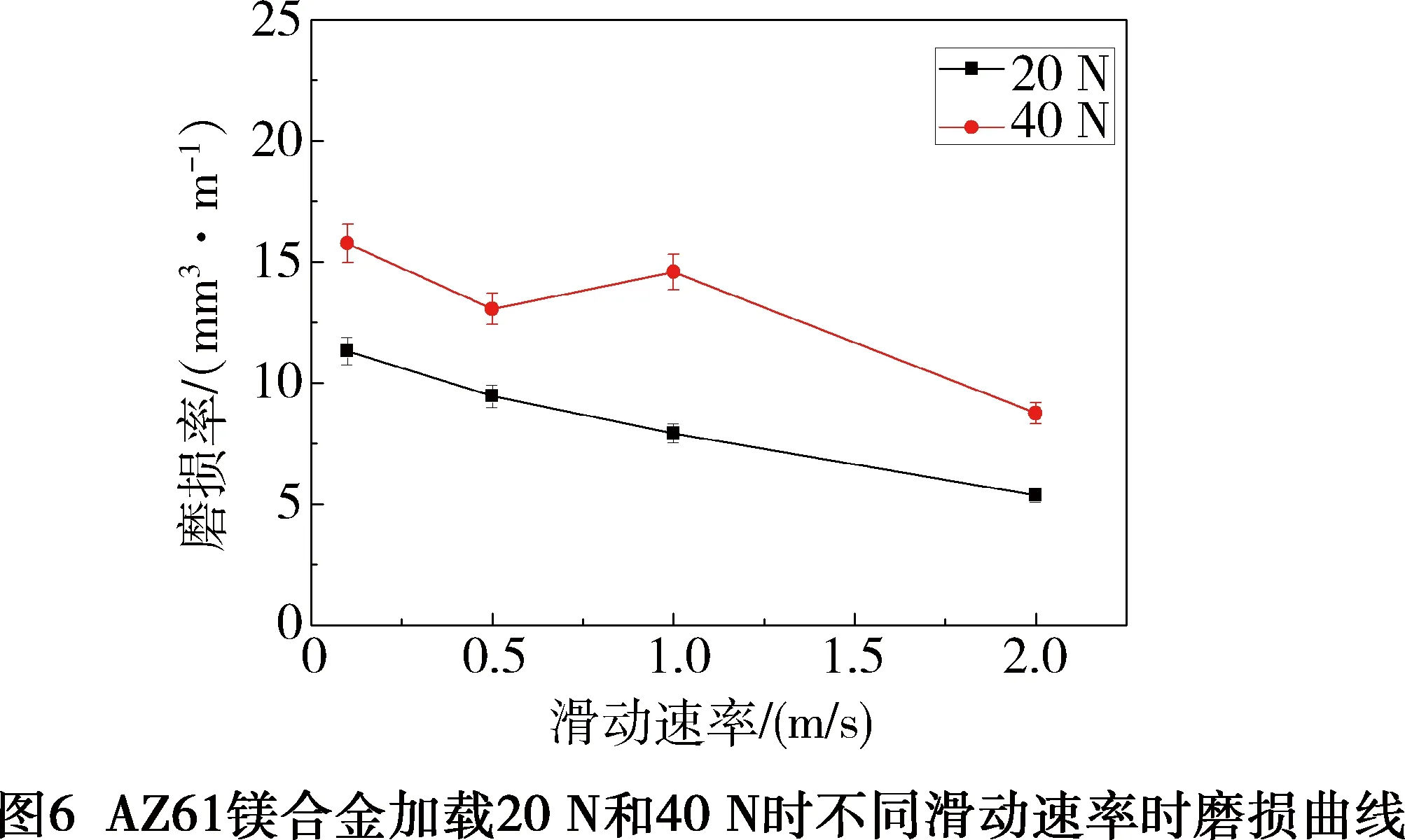

图6为AZ61镁合金加载20 N和40 N时,在不同滑动速率时的变化情况。加载不同载荷情况下,磨损率随滑动速率的增加而减小,磨损性能在低载情况下随滑动速率的增加而得到改善。这种现象是因为滑动速率的增加导致磨损面微观应变减小造成的。如前所述Archard理论[10,11],摩擦界面实际的接触面积只与加载载荷有关,载荷确定时,真实接触面积便是确定的。随着滑动速率增加,试样磨损面在一定时间内滑动摩擦的距离逐渐增加,对应的微观凹凸点的碰撞与磨损发生频率也不断增加,导致单次微观凹凸点之间相互作用的时间减少。根据应变迟滞作用,微观凹凸点上的应变也逐渐减小。因此,0.1 m/s时,磨损表面微观凹凸点受力时间较长,磨粒在磨损界面时,能够充分嵌入磨损面,造成较深的微观切削沟痕,这种磨损现象能够有效增加磨损阻力,不仅引起摩擦系数增加,同时切削作用使得磨损率较高。当滑动速率增加后,0.5 m/s时,磨粒在磨损界面由于作用时间减小,并不能有效嵌入磨损面,所以切削沟痕减少,呈现出普通的宽浅犁沟,同时摩擦系数和磨损率降低。当滑动速率继续增加,凹凸点作用时间进一步减少,应变更小,表面更加光滑。2.0 m/s时,磨损表面很光滑,同时伴有少量微削剥落,这是因为微观接触点在一定时间内的碰撞磨损太频繁,急速的振动往复,使材料的疲劳强度严重降低。

2.3磨损表面观察

图7为AZ61合金在不同滑动速率和加载载荷时的磨损表面形貌。结合图4可以完整地观察到AZ61合金经历的全部磨损机制,微观切削、氧化、磨粒、剥层、热软化和表面熔化。图7a)为0.5 m/s加载140 N时的磨损表面,表面存在许多沿滑动方向的犁沟,犁沟较浅且宽,局部出现小块的剥层脱落。磨损机制正由磨粒磨损逐渐向剥层磨损转化。图7b)为2.0 m/s加载40 N时的磨损表面,磨损表面较为平滑,边界锐利的犁沟已经消失,但存在很多的剥层现象,剥层附近存在许多与犁沟垂直或呈成一定角度的裂纹,裂纹的长大与交合将造成剥层的出现。图7c)为1.0 m/s加载160 N时的磨损表面与磨损边缘,磨损表面光滑,氧化颗粒已经消失,犁沟也在逐渐消失;磨损边缘挤压出的材料仍存在显微锐边,说明合金塑性增强,但并未熔化,磨损机制逐渐由热软化磨损起主导作用。图7d)为2.0 m/s加载100 N时的磨损表面与磨损边缘,磨损表面非常光滑,不存在氧化颗粒和犁沟;磨损边缘出现挤压出的合金分层明显,层与层的分割轮廓圆润,是熔化后材料的多层挤出凝固所致,证明已经发生了表面熔化磨损机制。

2.4轻微-严重磨损转变与组织变化

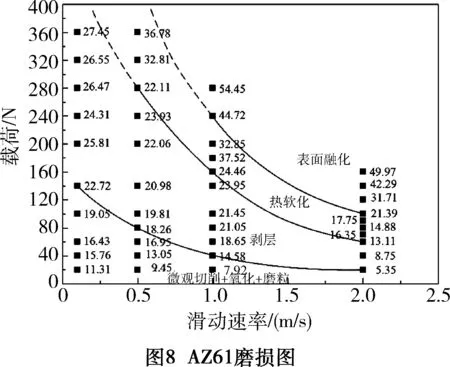

根据AZ61合金的磨损行为和磨损表面形貌分析,制作了合金的磨损图,如图8所示。

0.1 m/s时,滑动速率小,磨损距离确定时,磨损时间较长,不利于磨损面摩擦热的积累,因此并未发生热软化现象。磨损机制在140 N时,转变为以剥层磨损为主,而在20~140 N时,磨损表面存在大量氧化颗粒、微观切削沟痕和犁沟,氧化磨损、微观切削和磨粒磨损同时作用于磨损表面,形成复杂的磨损过程。整个0.1 m/s速率时的磨损率呈现出比较平稳的趋势,即使增加加载载荷,磨损率并未出现显著的提高,这主要是因为材料的加工硬化造成的。0.5 m/s时,磨损过程经历了三个阶段,复杂的氧化磨损、微观切削和磨粒磨损阶段、剥层阶段以及热软化阶段。在20~80 N内,磨损表面经历复杂的多种磨损机制阶段,随载荷增加,磨损表面氧含量增加,氧化加重。在80~280 N内,磨损机制主要以剥层磨损为主,磨损表面出现大大小小的剥落坑。在前两个阶段内,加工硬化效果使磨损率增长不明显,这与硬度影响磨损性能的研究一致,同时推论可得硬化效果在热软化机制刚刚为主前,达到最大。当载荷大于280 N时,磨损机制主要以热软化磨损为主,磨损表层及亚表层出现再结晶现象,等轴的新晶粒硬度下降,造成磨损率快速上升。1.0 m/s和2.0 m/s 时,磨损过程都经历了四个阶段,除了前三阶段又增加了表面融化阶段,这是由于快速磨损造成大量的摩擦热积累,磨损面热量来不及传导出去,导致磨损面温度超过材料融化温度。融化产生时,磨损面材料被不断挤出,产生特殊的多层融化-凝固形态,磨损率快速增加,表面氧化消失,是极严重的磨损状态。

3 结论

1)AZ61合金在0.1 m/s、0.5 m/s、1.0 m/s和2.0 m/s滑动速率下,磨损率基本随加载载荷的增加而增加,但是β-Mg17Al12与β-Mg17Al12和α-Mg生成的共晶体熔化会阻止磨损率上升,甚至降低磨损率。

2)AZ61合金磨损机制主要包括微观切削、氧化、磨粒磨损、剥层磨损、热软化和熔化磨损。滑动速率低于1.0 m/s时,低载荷时,微观切削出现,并与氧化和磨粒磨损共同作用。滑动速率超过1.0 m/s时,低载时只有氧化和磨粒磨损作用。

3)制作了AZ61合金0.1~2.0 m/s时的磨损图。磨损率主要受磨损机制的影响,当发生热软化和熔化磨损时,磨损率显著增加,发生严重磨损。

[1] 张春青. Nd含量对AM60镁合金显微组织及力学性能的影响[J]. 承德石油高等专科学报,2014,16(4):41-42.

[2] Kawamura Y, Hayashi K, Inoue A, etal. Rapidly solidified powder metallurgy Mg97Zn1Y2alloys with excellent tensile yield strength above 600 MPa[J]. Materials Transactions, JIM, 2001, 42(7): 1172-1176.

[3] Janik V, Yin DD, Wang QD, etal. The elevated-temperature mechanical behavior of peak-aged Mg-10Gd-3Y-0.4Zr Alloy[J]. Mater SciEng A, 2011, 528(7): 3105-3112.

[4] Chen H, Alpas A T. Sliding wear map for the magnesium alloy Mg-9Al-0.9Zn (AZ91)[J]. Wear, 2000, 246(1): 106-116.

[5] Liang C, Li C, Lv X X, et al. Correlation between friction-induced microstructural evolution, strain hardening in subsurface and tribological properties of AZ31 magnesium alloy[J]. Wear, 2014, 312(1): 29-39.

[6] Das S, Morales A T, Alpas A T. Microstructural evolution during high temperature sliding wear of Mg-3% Al-1% Zn (AZ31) alloy[J]. Wear, 2010, 268(1): 94-103.

[7] Jamshidijam M, Akbari-Fakhrabadi A, Masoudpanah S M, et al. Wear behavior of multiwalled carbon nanotube/AZ31 composite obtained by friction stir processing[J]. Tribology Transactions, 2013, 56(5): 827-832.

[8] Zafari A, Ghasemi H M, Mahmudi R. Effect of rare earth elements addition on the tribological behavior of AZ91D magnesium alloy at elevated temperatures[J]. Wear, 2013, 303(1): 98-108.

[9] 刘正, 张奎, 曾小勤. 镁基轻质合金理论基础及其应用[M]. 北京:机械工业出版社,2002.

[10] Archard J F, Hirst W. The wear of metals under unlubricated conditions[J]. Proceedings of the Royal Society of London. Series A. Mathematical and Physical Sciences, 1956, 236(1206): 397-410.

[11] Archard J F. Contact and rubbing of flat surfaces[J]. Journal of applied physics, 1953, 24(8): 981-988.

DrySlidingWearPropertyofAZ61MagnesiumAlloy

GUO Cheng-weia, XU Xiao-donga, ZHOU Fang-fangb, WANG Qing-hea, WANG Wen-longa, ZHANG Tian-xua, CUI Xi-hea, BAO Yu-feia

(a.Industrial Technology Center; b. Department of Petroleum Engineering,Chengde Petroleum College, Chengde 067000, Hebei, China)

Wear behavior of AZ61 casting alloy under dry sliding conditions using a pin-on-disc configuration within a load range of 20~360 N and at sliding speeds of 0.1 m/s, 0.5 m/s, 1.0 m/s and 2.0 m/s, separately, had been researched. The wear rate and coefficient of all velocities had been measured at the same time. The results showed that AZ61 alloy wear mechanisms included micro-cutting, abrasion, oxidation, delamination, thermal softening and surface melting. When the loaded forces were less than 40 N, the sliding velocity increasing would led the micro-contact points between worn surface interacted time reducing, besides the strain hysteresis, which induced wear rate and coefficient of friction decreasing. When the loaded forces and sliding velocity were increasing, delamination happened and dominated wear rate increasing, gradually. When thermal softening and surface melting appeared, worn surface experienced a very severe alloy transfer process which caused wear rate underwent a dramatic increase. The melting of small amount of eutectics (β-Mg17Al12phase+α-Mg solid solution phase) in AZ61 led to wear rate curves appear plateaus even valleys in its rising process.

AZ61 alloy; dry sliding wear; wear rate; coefficient of friction; wear map

TG146.22

A

1008-9446(2017)05-0035-05

2016-12-06

郭成伟(1988-),男,山西忻州人,助教,硕士,主要从事材料学金属研究,E-mail:474211924@qq.com。