双耳托板游动可更换自锁螺母设计及应用研究

2017-12-13刘纪福

张 健,刘纪福

(中国直升机设计研究所,江西 景德镇 333001)

双耳托板游动可更换自锁螺母设计及应用研究

张 健,刘纪福

(中国直升机设计研究所,江西 景德镇 333001)

为解决某型直升机尾减整流罩与尾减平台连接用托板自锁螺母易失效问题,设计一种可用于经常拆装部位的可更换、易拆卸的双耳托板游动自锁螺母。对该新型标准件进行了结构设计和优化,并完成了各项性能试验。该新型标准件解决了已有型号上的问题,同时在新型号上获得了应用,具有广泛前景。

双耳托板;可更换自锁螺母;结构设计;性能试验;应用研究

0 引言

某型直升机由于尾减整流罩与尾减平台连接处螺钉经常拆装,托板螺母易失效且失效后螺钉易脱落,影响飞行安全。对尾减整流罩与尾减平台连接处原5LA105托板螺母进行更换,需要对安装铆钉进行分解。多次更换托板螺母,也可能对机体结构产生损伤。通过研制可更换、易拆卸的托板自锁螺母,解决该处连接用托板自锁螺母易失效的问题,提高尾减整流罩与尾减平台连接处托板自锁螺母与螺钉连接固定的可靠性;同时,也为结构设计提供一种可用于经常拆装部位的作为易损件的可更换自锁螺母,提高结构连接的可靠性和维修性。

1 原理分析

在LA105托板自锁螺母基础上,对双耳托板游动可更换自锁螺母进行改进,应具备托板自锁螺母及游动托板自锁螺母的功能特性。装配尺寸与LA105托板自锁螺母相同,能够替代LA105托板自锁螺母,用于结构连接。同时满足如下要求:a)支架和螺母分离;b)螺母具有自锁结构,锁紧结构应使螺纹经几次装拆后可重复使用;c)施加规定的拧紧力矩后,能确保螺栓在拉力载荷下不发生破坏;d)在不拆卸支架的情况下,不用拆装工具,自锁螺母能够自由拆卸、安装和更换;e)自锁螺母能在双耳托板支架内水平方向自由游动;f)卡簧应能经受自锁螺母至少1500次的重复拆卸和安装而不出现卡紧失效。对现有的托板螺母,譬如GB930-88、GB943-88、LA105、LA115、LA145、HB7595-2011和HB7596-2011进行分析,依照可快速更换的特点,设计出双耳托板游动可更换自锁螺母,其结构外形示意如图1所示,由双耳托板、自锁螺母和卡簧组成。

2 设计及结构优化

2.1设计方案一

在结构外形示意图的基础上,依据GB930-88、GB943-88提出方案一:①支架和自锁螺母采用合金钢材料;②性能指标按照GB943-88要求执行。自锁力矩和轴向载荷满足GB943-88的要求;③外形尺寸按照GB930-88执行;④螺母在支架上水平方向相对于中心的游动量为0.7mm;⑤卡簧为弹性件。在水平方向上对螺母施加一定大小推力的情况下,螺母可以快速拆卸和安装。

该方案结构紧凑、适宜用于频繁更换自锁螺母的部位,大部分产品可以实现快速安装和拆卸,如图2所示。GB系列产品的铆钉孔孔间距较小,小规格产品不能容纳支架中间部分。因此,M3规格的产品的支架必须为铆钉预留空间,中间部分设计有凹陷结构,如图3所示。实际使用时,必须将支架铆接到机体上之后,才能安装卡簧。小空间范围内,M3规格不能正常使用,未能完全实现设计目标。

2.2设计方案二

依据LA105、LA115、LA145、HB7595-2011和HB7596-2011,提出方案二,如图4所示:a)结构强度1100MPa,螺纹为公制M螺纹;b)支架的外形尺寸按LA105、LA115及LA145执行;c)螺母在支架上水平方向相对于中心的游动量为0.7mm;d)螺母的性能指标达到HB7595-2002的要求;e)卡簧为弹性件,在水平方向上对螺母施加一定大小的推力,螺母可以快速拆卸和安装。

方案二的外形尺寸更大,有利于支架用于配合自锁螺母的中间部位的结构设计。支架两边的托板有足够的空间可以安装铆钉或者抽钉。该方案实现了全系列产品在使用过程中无干涉现象,能够实现快速安装、拆卸、更换的目标。该方案结构紧凑、适宜用于频繁更换自锁螺母的部位,全系列产品均可以实现快速安装和拆卸,达到了设计目标。

2.3自锁螺母结构优化

螺母采用有沉头窝的结构,便于容纳螺栓的螺纹收尾部分,螺母改进对比情况如图2和图4中所示。该设计参考LA105、LA115、LA145、HB8027-2002和HB8026-2002,但其尺寸远远大于HB系列产品。产品的支架和自锁螺母上均有导向装置。该装置能够为自锁螺母在装入支架时提供导向,使自锁螺母在安装和拆卸时更加方便、好用。自锁螺母通过收口加工形成螺纹变形,通过螺母直口部位的弹性变形为产品提供可靠的防松力矩。

2.4双耳托板结构优化

在直升机上的某些部位,能安装自锁螺母的空间有限,安装自锁螺母的部位存在圆弧等不平整的平面。这种情况下需要一种托板尺寸更小的自锁螺母,能够避开不规则的基体。在方案二的基础上增加了一种能够适应更小空间使用的快卸自锁螺母。该自锁螺母具备方案二螺母的的全部功能和机械性能,同时能够避开安装部位机体不平整的问题。

为了容纳自锁螺母安装导向角和避让机体不平倒角,该支架托板尺寸更厚。此双耳托板对卡簧的安装方向提出了要求:支架上表面有倒角的一面与卡簧开口方向相同;反之,则不能使用。支架长度增加,可以在铆钉孔内安装头部尺寸更大的抽芯铆钉,提高产品的通用性。

2.5卡簧结构优化

卡簧在本双耳游动快卸自锁螺母上是唯一的弹性件。卡簧将自锁螺母限制在支架的槽内。在一定推力的作用下,自锁螺母可以通过卡簧的开口部分进出,实现快速安装和拆卸。每一次安装和拆卸,卡簧都要张开、闭合一次。因此,良好的弹性是卡簧的关键。

1)材料选择

卡簧对弹性的要求较高。卡簧选用的材料为不锈钢材料。该材料的强度范围较广,按照不同强度等级,对材料进行了数十组弹性试验,对比后选择最有利于本产品使用的强度等级。根据GB/T4240的规定,材料的强度范围较大,1mm直径以下丝材主要覆盖的强度范围为:σb=690~2180MPa。对不同性能等级的钢丝进行试验,验证该抗拉强度等级的弹性、回弹量、寿命等指标,最终选择了合适强度范围的钢丝。该强度等级的钢丝能够很好地保证产品的弹性,并为螺母提供轴向力,保证螺母能够正常安装。按照标准要求对装配好的螺母施加460N的轴向推出力,支架变形量远远小于0.8mm。支架能够承受的推出力完全能够保证产品的正常安装使用。

2)开口尺寸

卡簧的开口尺寸的选取将影响产品的使用。开口尺寸偏小,安装和拆卸螺母需要施加的力偏大,使用不方便,尤其是使用到不容易施力的小空间时更加困难。开口尺寸偏大,不能够有效保护螺母。当装配好的螺母在运输过程中或者安装到机体上但还未安装螺栓时,螺母可能会出现振动脱落现象。

在研制过程中,按照0.2mm一个尺寸区间进行验证试验。在试验过程中,采用多种试验措施:①使用拉力机测试安装、拆卸时的力矩;②将产品铆装到小空间的机体上模拟安装过程,测试使用舒适度及便捷性;③将装配好的产品放在振动台上模拟振动情况,测试螺母是否会出现脱落现象。通过典型尺寸对比试验最终确定适当范围的开口尺寸。在该组别范围内的产品,经装配后,使用方便,力度适中,不会出现螺母脱落或者难于安装、拆卸的问题。

3)使用寿命

研制的产品主要使用于需要经常拆卸、更换自锁螺母的部位。螺母可以频繁更换,但是卡簧不容易更换。卡簧寿命需要进行试验和验证。预期目标,卡簧应当至少能够承受1500次以上的安装和拆卸。本文对卡簧按照拆卸、安装2000次进行试验。

试验在拉力试验机上进行,可以测量实际拆卸、安装自锁螺母需要的力值。在每个循环结束后,必须在投影仪下检测卡簧开口的尺寸。通过这些试验测量卡簧开口尺寸及安装、拆卸自锁螺母所需力值随使用次数增加的变化情况。卡簧开口尺寸及自锁螺母安装、拆卸力分布如图5所示。

试验完成后,对卡簧表面进行微观检查,没有发现裂纹和划伤;外观检查完成后,将卡簧剖开,使用金相显微镜检查微观组织,没有发现裂纹和裂缝。经过2000次循环的拆卸和安装试验后,卡簧的开口尺寸和拆卸、安装力值并没有发生明显的衰减,卡簧能够承受反复拆卸、安装所带来的交变载荷。该卡簧能够承受全寿命使用。

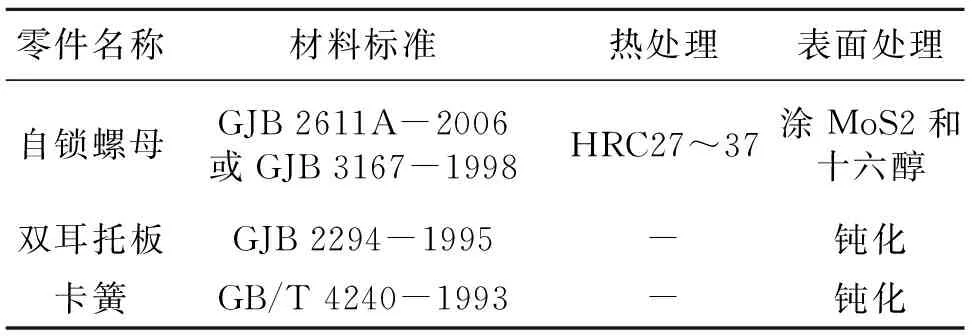

2.6技术指标

结合以上分析,将方案二和在空间受限情况下的改进型分别命名为托板游动可更换自锁螺母A型和B型,双耳托板游动可更换自锁螺母的材料、热处理及表面处理见表1。

双耳托板游动可更换自锁螺母技术要求参照HB7595-2011《使用温度不高于425℃的MJ螺纹自锁螺母通用规范》[1]的相关规定。为确定性能,要进行锁紧力矩试验、振动试验、轴向载荷试验、拧脱力试验和耐盐雾腐蚀试验。

研制的双耳托板快卸自锁螺母的设计指标较高,实现的功能比较全面;各项性能指标优于GB系列自锁螺母,等同于HB系列自锁螺母。该系列产品采用M螺纹,可以和M螺纹及MJ螺纹的螺栓配合使用;可以替代GB、HB、LA 105、LA 115、LA 145及其他托板自锁螺母[2]。典型产品技术指标对比如表2所示。

表1 材料、热处理及表面处理

表2 典型产品技术指标对比(M5)

3 性能试验及分析

3.1锁紧力矩试验

锁紧力矩试验主要用于考核螺栓在反复拧入拧出螺母时,螺母的锁紧力矩衰减情况。本锁紧力矩试验考核15次拧入拧出状态下,产品的锁紧力矩情况。室温下15次锁紧力矩试验按HB7596-2011《使用温度不高于425℃的MJ螺纹自锁螺母试验方法》[3]的规定进行。锁紧力矩试验要求:环境温度:室温;力矩范围:0.25~1.6N·m;加载力矩:4.7N·m;循环次数:15次;试验设备:扭力机。锁紧力矩试验曲线如图6。标准值为第1次拧入最大1.6N·m,第15次拧出最小0.25N·m。所示试验过程中,锁紧力矩经每次拧入拧出循环后,锁紧力矩衰减较小;锁紧曲线平顺稳定,螺纹没有出现磨损、失效现象;所有试验数据集中度较高,离散很小。产品的锁紧力矩符合标准要求。这些表明收口方案可行、有效,能够稳定地保证产品的锁紧性能。

3.2振动试验

振动试验用于检测产品在经受振动的情况下螺母的松动情况。该试验用于模拟安装好的自锁螺母在承受航空航天器的振动的情况下,螺母的防松效果。振动试验按HB7596-2011《使用温度不高于425℃的MJ螺纹自锁螺母试验方法》和GJB715.3A-2002《紧固件试验方法 振动》的规定进行。试验要求:频率:30Hz;振幅:(11.43±0.4)mm;次数:30000次;试验设备:振动台。振动试验结果表明,研制的自锁螺母能够满足振动试验的要求,产品的抗振防松性能良好。

3.3轴向载荷试验

本文的双耳游动快卸自锁螺母设计强度较高,轴向载荷强度为1100MPa级别,轴向载荷16.8kN。轴向载荷试验按HB7596-2011《使用温度不高于425℃的MJ螺纹自锁螺母试验方法》的规定执行。按照标准要求对产品的抗拉载荷进行检查。轴向载荷试验后,抗拉试验曲线如图7所示。

经轴向载荷试验后,自锁螺母没有出现变形、锁紧失效、裂纹、裂缝等缺陷。将螺母剖开,使用金相法检测微观组织,没有发现裂纹等不合格现象,表明轴向载荷满足标准要求。

3.4拧脱力试验

拧脱力试验主要是考核支架能够为自锁螺母提供足够的扳拧力矩而不出现破坏,保证正常安装。将装配好的双耳游动快卸自锁螺母安装到扳拧工装上,施加拧紧力矩,按GJB715.5所示方法进行试验,拧紧力矩为9N·m。按照GJB715.5完成拧脱试验后,对产品进行了拧脱破坏性试验,并与HB1-808-83系列游动托板自锁螺母比较。结果表明,研制的双耳游动快卸自锁螺母能够承受的扳拧力矩要远远高于其他游动托板自锁螺母,达数倍之多。该系列产品完全能够满足安装扳拧力矩的要求。

3.5耐盐雾腐蚀试验

耐盐雾腐蚀试验按GJB150.11A-2009《军用装备实验室环境实验方法 第11部分:盐雾试验》[4]的规定进行。耐盐雾腐蚀试验主要是模拟高湿度和盐度的大气条件下组件抵抗腐蚀的能力,定位潜在的问题区域,发现质量控制缺陷和设计缺陷等。以双耳游动可拆卸自锁螺母A型和改进型B型重复盐雾试验和干燥试验2次循环,总试验时间96h。最后检测结果,外形完好,无锈蚀。该系列产品完全满足耐盐雾腐蚀试验要求。

3.6应用研究

设计的双耳托板游动可更换自锁螺母替换5LA105用于尾减整流罩与尾减平台连接处。由于安装空间受限,选用B型。因接口一致,分解原尾减平台安装处5组5LA105托板螺母,换装双耳托板游动可更换自锁螺母,采用原牌号铆钉铆接,允许视情加大一级或采用抽钉代替。换装双耳托板游动可更换自锁螺母时须注意卡簧开口端应朝上,换用零件清单如表3所示。A型也用于某改进型直升机某安装平台,使用性能良好。

表3 零部件清单

4 结论

本文在分析了国内外相关标准的基础上,研制了一种可用于经常拆装部位的作为易损件的双耳托板游动可更换自锁螺母。结构外形设计结合试验等技术手段,完成了相关结构及尺寸优化。设计的双耳游动可拆卸自锁螺母A型和B型通过了轴向载荷试验、拧脱力试验、锁紧力矩试验、振动试验、耐盐雾腐蚀试验,试验结果表明该新型标准件具有良好的性能。研制的B型可更换自锁螺母用于某型直升机,解决了尾减整流罩与尾减平台连接处螺钉经常拆装、托板螺母易失效的问题,提高了结构连接的可靠性和维修性。同时,A型可更换自锁螺母用于某直升机改进型某安装平台,进一步说明该标准件具有广泛应用前景。

[1] HB7595-2011,使用温度不高于425℃的MJ螺纹自锁螺母通用规范[S].国家国防科技工业局.2011.

[2] 李英亮.紧固件概论[M],北京:国防工业出版社,2014.

[3] HB7596-2011,使用温度不高于425℃的MJ螺纹自锁螺母试验方法[S].国家国防科技工业局,2011.

[4] GJB150.11A-2009,军用装备实验室环境实验方法 第11部分:盐雾试验[S].人民解放军总装备部,2009.

DesignandApplicationResearchonaNewReplaceableQuickDisconnectTwoLugAnchorFlotingSelf-lockingNut

ZHANG Jian, LIU Jifu

(China Helicopter Research and Development Institute,Jingdezhen 333001,China)

In order to solve the anchor,self-locking nuts failure problem of connection between tail reduction gearbox cowling and tail reduction gearbox platform of the helicopter,a new replaceable, quick disconnect two lug,anchor,floting, self-locking nut for current disassembling position was designed. Structural design and optimization of the new standard part were carried out, what’s more, the performance test were completed.The new standard part solved the problem of existing models and the new models got the application.It has wide prospects.

two lug; anchor; replaceable self-locking nuts; structural design; performance test; application research

2016-11-16

张 健(1988-),男,河南省信阳市人,硕士,主要研究方向:通用零部件设计及标准研究,直升机技术基础研究

1673-1220(2017)04-053-05

V229+.1

A