套箱法水下混凝土施工工艺

2017-12-12刘亮李洪滨

刘亮+李洪滨

摘 要:套箱法水下混凝土施工工艺较常规工艺比,更安全、环保、优质、高效、低耗,是传统现浇水下混凝土施工技术的一项重大突破,对提高水下混凝土施工水平具有重要意义,同时也具有巨大的社会效益和经济效益。

关键词:套箱法 水下混凝土浇筑 效益

1.引言

山东省某海岛需要新建码头,码头采用现浇水下混凝土结构,共分七段,标准段平面尺寸为10×8m,顶标高+3.0m。现浇水下混凝土最大底标高-6.2m,最小-1.9m,地势起伏较大。水下混凝土模板支设较困难,混凝土供应较困难,施工难度较大。

针对上述问题,本论文提出了套箱法现浇工艺,解决了现浇水下混凝土钢模板支设困难,稳定性差,船舶无法靠泊作业,模板支拆作业周期长等难题。

2.工艺特点

2.1利用混凝土套箱自稳性替代钢模板,增强施工安全性与便利性

混凝土套箱具有较大的自重力,在水中同等迎流面的情况下,不会因现场海况与船机的影响而发生位移、浮动现象,具有一定的自稳性,不需要在现场水域布设锚具进行锚索固定,具备简易靠泊施工船舶的条件,增加了施工的便利性与安全性。

2.2混凝土套箱可与设计结构融为一体,减少拆模周期,提高工效

混凝土套箱即可作为模板使用,也可与设计结构融为一体,采用与主体同一标号混凝土进行套箱预制,浇注混凝土后与设计结构融为一体,增加了水下混凝土的表观质量,同时,与原设计结构一体浇注,减少模板的二次拆除维护,提高了工效。

2.3混凝土套箱较钢模板安全环保

混凝土套箱在设计时与主体混凝土同标号处理,在强度、防腐、抗冻方面可一次性满足设计要求,预制完成后一次吊装到位,同時也避免钢模板在海水环境下生锈及使用模板油产生环境污染。

2.4套箱封底完成后,即可进行抽水干施工,减少施工成本

采用无底套箱法施工,待水下混凝土浇注套箱封底完成后,即可进行抽水干施工,节省了水下混凝土原材料絮凝剂的费用,节省了施工成本。

3.施工工艺流程及操作要点

施工工艺流程:施工准备→套箱预制、运输→套箱基础处理→套箱安装→套箱底部封堵处理→浇注封底水下混凝土→抽水进行混凝土干施工

3.1施工准备

(1)对码头基础范围内的礁岩进行扫海探摸确定是否有淤泥存在,探明基础岩面标高与设计标高差异及有无突变情况,以确定水下混凝土套箱尺寸。

(2)套箱尺寸及结构的确定

结合地质探摸情况,基岩面标高变化较大,套箱深度需根据基岩面标高做出适当调整。现浇水下混凝土设计共分七段,第一段为异型段采用钢模板,其余各段为10×8m,采用混凝土套箱模板。各段间留置2 0 m m沉降缝,套箱安装施工按由低到高的顺序进行,为保证插缝套箱安装顺利,套箱缝宽定为100mm。

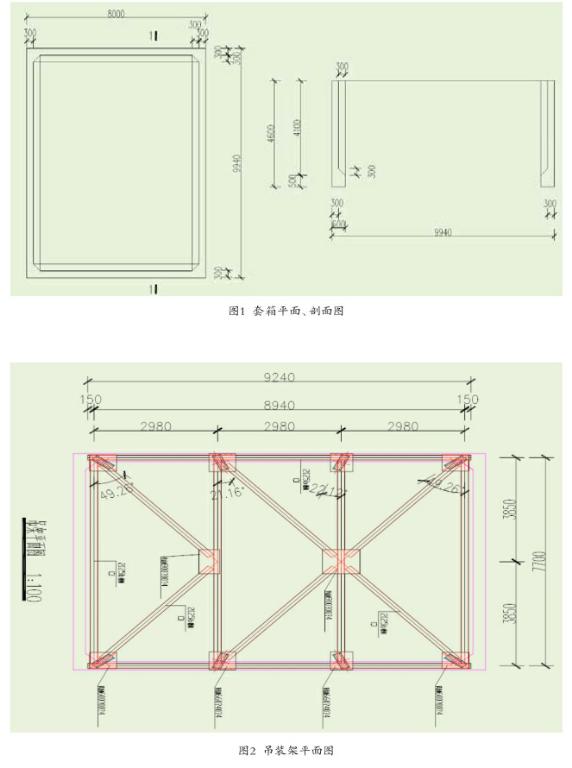

套箱采用钢筋混凝土结构,在构件预制场内分两层预制成型,达到强度后整体吊装。套箱壁厚300mm,墙间设300×300mm的加强角,套箱底脚设内趾,趾宽300mm,高度500mm,内趾与墙间设300×300mm的加强角,具体见图1。

经核算,套箱配筋采用HRB400螺纹钢筋,竖向筋采用Φ1 0 m m钢筋,水平筋及拐角加强筋采用Φ12mm钢筋。

(3)套箱吊装方式确定

套箱为混凝土薄壁结构,尺寸较大,为保证套箱吊装安全,套箱设置八个吊点,并设置专用吊装架进行吊装。吊装架采用复合[25b型槽钢进行焊接,八点吊模式进行设计。吊架尺寸具体如图2。

吊装采用4根直径Φ56.5mm钢丝绳,长度为13.03m;4根直径Φ52mm钢丝绳,长度12.4m,吊装架下方与套箱采用8根双股Φ36.5mm钢丝绳进行连接,长度3.6m。

3.2套箱基础找平

采用垫块+麻袋混凝土的方式进行基础找平,以减少风浪对底部结构的危害。垫块采用1 0 0 0×1 5 0 0×1 0 0 0 m m+1000×1000×300mm两种规格混凝土垫块四角支垫方式,其余位置均采用麻袋混凝土进行找平,垫块混凝土标号取C30。套箱基础找平完毕后,选用200吨起重船进行吊装。

3.3套箱底部封堵处理

套箱安装完成后,潜水员进行水下堵缝处理,水下堵缝材料:套箱前后沿以吨袋装碎石配一布一膜为主,一布一膜铺设在吨袋内侧主要解决吨袋之间小的缝隙,防止混凝土浇筑时漏浆。套箱与套箱之间缝隙采用水下钢模板封堵,下部通过外部吊放4t长条混凝土块进行固定。

3.4浇注水下混凝土

混凝土采用简易拌和船进行拌和与浇注。在自航平板驳上将50强制式拌和站、地泵、12m布料杆进行改造组装,设置骨料仓,水泥采用袋装水泥,拌和船混凝土原材料由专用运输船供应。

水下混凝土采用方驳吊机配漏管的方式进行浇注,当套箱封底完成后可以采用抽水浇注模式,减少絮凝剂的使用,节省费用的同时,也提高混凝土浇注质量。

4.结语

(1)在起伏不定的基岩上采用无底套箱作模板,由起重船配吊装架吊扶安装,套箱底部由预制混凝土垫块找平四角标高,成功解决了水下基岩标高起伏变化大水下混凝土模板支设困难的难题,利用混凝土套箱自稳性减少模板抗浮、抗滑移现象,提高了模板在风浪中的稳定性,降低了作业安全风险。

(2)套箱法施工有效避免了模板的水下支立、拆除作业,大大减少了潜水作业强度和台班,缩短了工期。采用无底套箱法施工,待水下混凝土浇注套箱封底完成后,即可进行抽水干施工,减少了水下混凝土原材料絮凝剂的使用。

(3)混凝土套箱在设计时与主体混凝土同标号处理,在强度、防腐、抗冻方面可一次性满足设计要求,提高了混凝土表观质量,套箱预制完成后一次吊装到位,套箱密封性好不漏灰跑浆,无需除锈、涂刷模板油,减少环境污染。

(4)在甲板驳上将拌合站与地泵以及布料杆进行组合改造成简易拌和船,解决了混凝土长途运输质量不受控的难题。

参考文献:

[1]中华人民共和国交通运输部.水运工程质量检验标准(JTS 257-2009)[S].北京:人民交通出版社,2008.

[2]江正荣.建筑施工计算手册[M].北京:中国建筑工业出版社,2001.

[3]中交第一航务工程局有限公司.港口工程施工手册[M].北京:人民交通出版社股份有限公司,2015.

[4]中华人民共和国建设部.钢结构设计规范(GB 50017-2003)[S].北京:中国计划出版社,2003.endprint