基于ANSYS 的螺旋伞齿传动特性分析

2017-12-11陈丽芳李红丽

陈丽芳,李红丽

(湖北工程学院 机械工程学院,湖北 孝感 432000)

基于ANSYS 的螺旋伞齿传动特性分析

陈丽芳,李红丽

(湖北工程学院 机械工程学院,湖北 孝感 432000)

利用螺旋伞齿轮传动系统和有限元的基本知识,分析了螺旋伞齿的Pro/E建模过程,首先,将 Pro/E 中建立的螺旋伞齿传动系统的三维实体模型导入 ANSYS Workbench 中,生成螺旋伞齿有限元型,进行结构静力学分析,得到了螺旋伞齿受载后的接触应力和变形的分布;然后,进行螺旋伞齿传动的有限元模态分析,得到了螺旋伞齿传动系统的固有频率和振型;最后,在 ANSYS中生成螺旋伞齿的有限元模型,进行瞬态动力学分析,可以精确、快速地得到行星轮系在啮合过程中轮齿表面的应力分布图及应力变化曲线。

螺旋伞齿;ANSYS;静力分析;模态分析;瞬态动力学

螺旋伞齿广广泛的应用于航天航空,交通运输,以及工业生产等领域,具有传动效率高、圆弧重叠系数大、传动平稳平顺、传动较稳定、承载能力高、工作可靠、噪声小、结构紧凑等优点[1-2]。螺旋伞齿轮工作的地方主要在高速重载的传动中,工作环境相对恶劣,常常由于共振的产生而失效。螺旋伞齿轮在传动啮合过程中两齿轮的接触情况相对比较复杂,是一种高度边界条件的非线性接触问题[3]。齿面的摩擦损耗和齿轮的疲劳寿命直接受接触情况的影响,其中齿轮的接触面是衡量齿轮性能的重要标示。如果在加工制造或安装中位置出现偏差,会使施加的载荷集中在齿轮的根部,造成齿轮局部应力过大,润滑油面破裂,齿轮之间相互磨损[4]。因此有必要对螺旋伞齿轮的接触性能进行分析。本文采用ANSYS有限元分析软件进行静态和动态分析,分析螺旋伞齿轮在不同转速和扭矩下的传动特性。

1 螺旋伞齿轮的静态分析

1.1模型建立

使用PRO/E仿真系统,建立一对啮合的螺旋伞齿轮几何模型,然后将PRO/E导入ANSYS Workbench。本文中螺旋伞齿轮的材料选择45钢(调质),其材料的密度为ρ=7860 kg/m3,弹性模量是E=2.07 GPa,泊松比为υ=0.3,以及体积模量、剪切模量分别为K=1.725 GPa和G=7.9615 GPa。

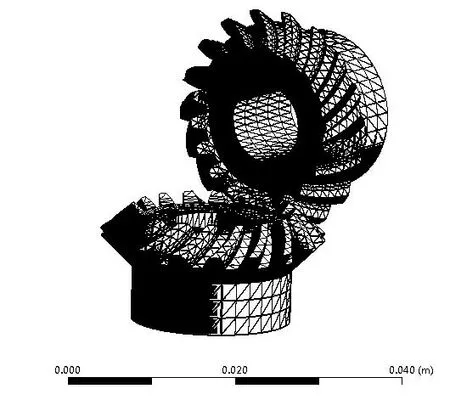

由于螺旋伞齿轮结构较为复杂,模型中有许多的曲面和棱角,本文采取自动划分网格。划分共生成了14938个单元和26642个节点,结果如图1所示。

图1 螺旋伞齿轮划分网格

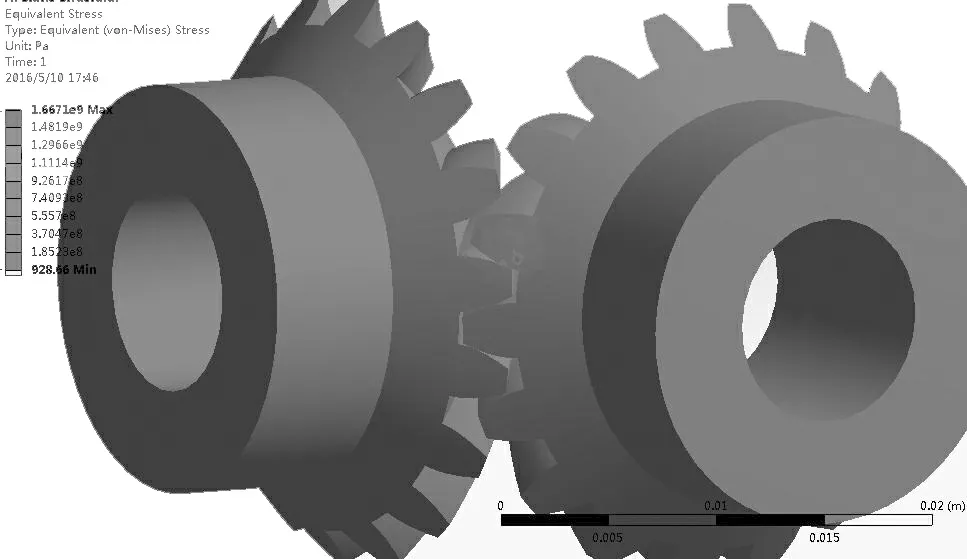

1.2施加载荷并求解

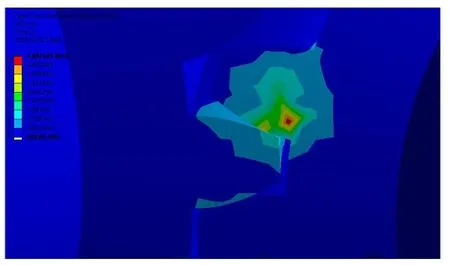

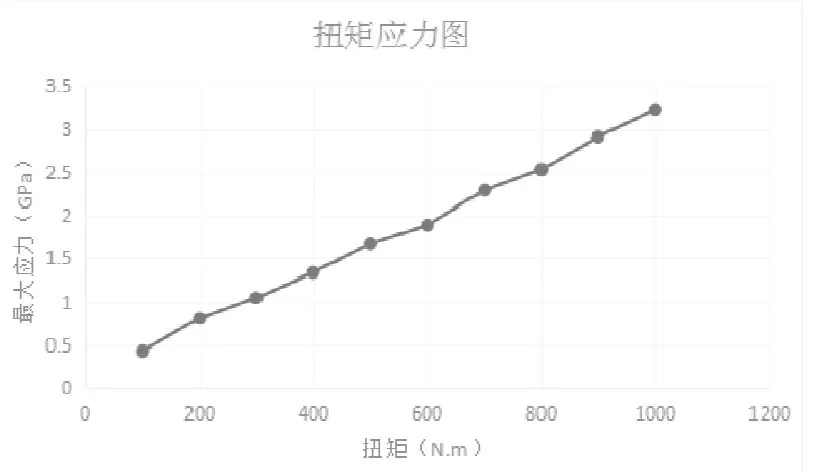

在ANSYS Workbench中将小螺旋伞齿轮设为主动轮,大轮设为从动轮。先将大轮固定,即完全约束。然后限制主动轮延X、Y、Z方向的移动,延X、Y方向上得转动,最后给主动轮一个延Z方向上得转动扭矩。分别给螺旋伞齿轮施加不同数值的扭矩,分别为100 N·m,200 N·m,300 N·m,400 N·m,500 N·m,600 N·m,700 N·m,800 N·m,900 N·m,1000 N·m这十组数据,并对其分析求解,得到十组数据的最大应力分别为4.36×108,8.11×109,1.05×109,1.34×109,1.67×109,1.89×109,2.29×109,2.53×109,2.91×109, 3.22×109.其中给小螺旋伞齿轮即主动轮施加500 N·m的扭矩是的等效应力云图如图2所示。接触区域放大得到的结果如图3所示。

图2 等效应力云图

图3 等效应力放大云图

将对啮合的螺旋伞齿轮分析得到数据,转化成表格和折线图后能清晰的反映出扭矩和最大应力之间的关系。

从上面的图中可以看出,螺旋伞齿轮在啮合过程中时,主动轮齿根处的应力最大,从动轮的齿顶处应力最大。对啮合的螺旋伞齿轮做静力进行分析时,施加的扭矩与螺旋伞齿轮出的最大应力之间是线性关系,随着对主动轮施加的扭矩的不断加大,螺旋伞齿轮上的最大应力也会随之一起增大。

图4 扭矩应力折线图

2 伞齿轮的模态分析

2.1模态分析理论基础

由于螺旋伞齿轮传动啮合情况下接触情况非常复杂,而且在各种条件的刺激作用下将会发生振动。振动之中的共振能使螺旋伞齿轮产生疲劳损坏和完全失效。所以对螺旋伞齿轮在实际传动啮合下实施模态分析是非常必要的,了解到螺旋伞齿轮的固有频率,并且在实际工作中避开螺旋伞齿轮的固有频率范围,或选择性的降低那些刺激的频率,就能最大可能的降低螺旋伞齿轮的振动。本文采用ANSYS有限元软件对螺旋伞齿轮进行模态分析,将会对螺旋伞齿轮前6阶固有频率与振型求解。

在物理坐标下,通用的系统运动学方程:

[M]x2+[C]x1+[K]x=f

(1)

式中M表示质量矩阵,C表示阻尼矩阵,K表示刚度矩阵,x表示螺旋伞齿轮位移向量,它的一阶导x1表示螺旋伞齿轮的速度向量,它的二阶导x2表示螺旋伞齿轮的加速度向量。f表示螺旋伞齿轮所受到的外部载荷向量。

在自由情况下,即f=0时,此时的我们得到的方程为系统的自由振动的方程。在对螺旋伞齿轮的振型和自由振动频率进行求解过程中。可以完全不用考虑阻尼的作用和影响,就能得到系统的无阻尼的自由振动方程:

[M]x2+[K]x=0

(2)

对应的特征方程:

([k]-ωi2[M])xi=0

(3)

式中,ωi2表示螺旋伞齿轮的第i阶的固有频率,i=1,2, 3,...,n。

此时得到的振动方程中的每一个频率都对应一个振型,并表示一个单一自由系统的自由振动,这种系统结构在做自由振动时所具有的振动特性称为该结构的模态。

2.2施加载荷与求解

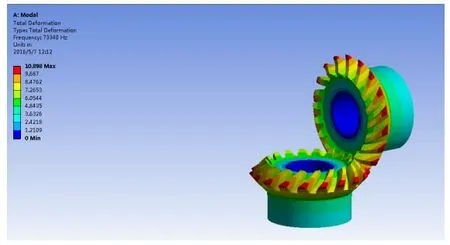

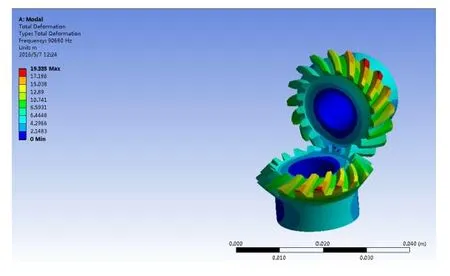

在模态分析的过程中,对螺旋伞齿轮施加约束条件时,需要考虑两个要素,它们分别是结构的自重和零位移约束,但其他载荷要素的影响对模态分析并没有影响。因此,不需要对螺旋伞齿轮施加任何外力,只需用约束自由度。本文对螺旋伞齿轮的约束条件是:约束螺旋伞齿轮的内孔面的自由度。两个螺旋伞齿轮的位移约束displacement三个方向自由度都需要约束,而绕轴方向的转动自由度不用约束,其他转动自由度约束。然后设置6阶模态进行求解。求解所得前六阶模态的频率分别是73340 HZ、75005 HZ、88777 HZ、88815 HZ、88892 HZ、90680 HZ。其中第一阶和第六阶模态如图5所示。

(a) 一阶振型图

(b)六阶振型图图5 伞齿轮传动模态振型

螺旋伞齿轮所受到的外界的频率与图5固有频率相差越大,该齿轮越不会发生共振,即可以降低共振对螺旋伞齿轮的损害。由此可见,图中的固有频率可以对螺旋伞齿轮的结构设计提供重要的参考依据。从图5的数据可以看出,螺旋伞齿轮的固有频率会随着求解阶数的增加而增大。

3 螺旋伞齿轮的动态分析

螺旋伞齿轮主要运用在高速重载的传动系统中,螺旋伞齿轮在传动过程中交替啮合时会发生齿间载荷分配,齿根处的接触变形和应力都会发生变化。为了更加精准的得到啮合齿根处应力的变化,更加精准的模拟工况,在静态分析的基础上对螺旋伞齿轮进行动态分析是很有必要的。

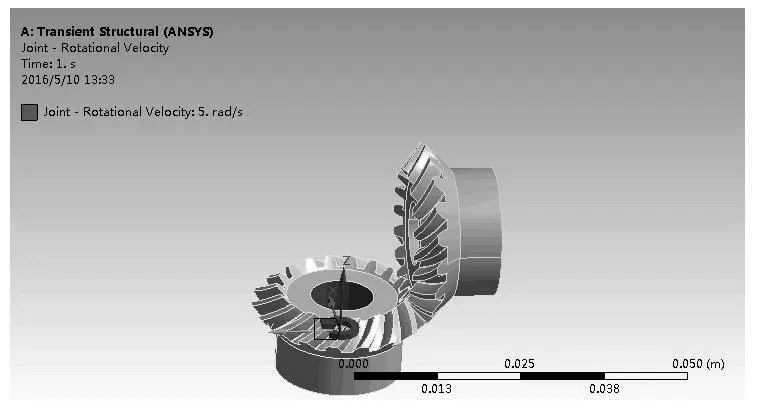

图6 转速设置后的模型

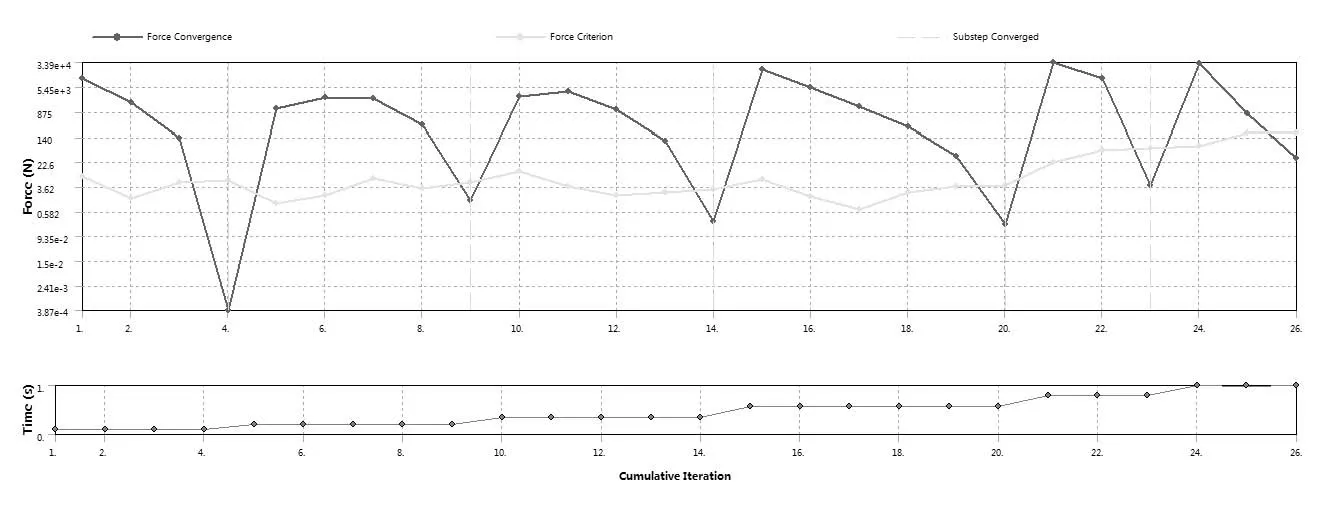

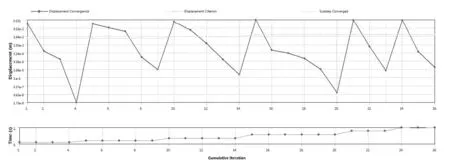

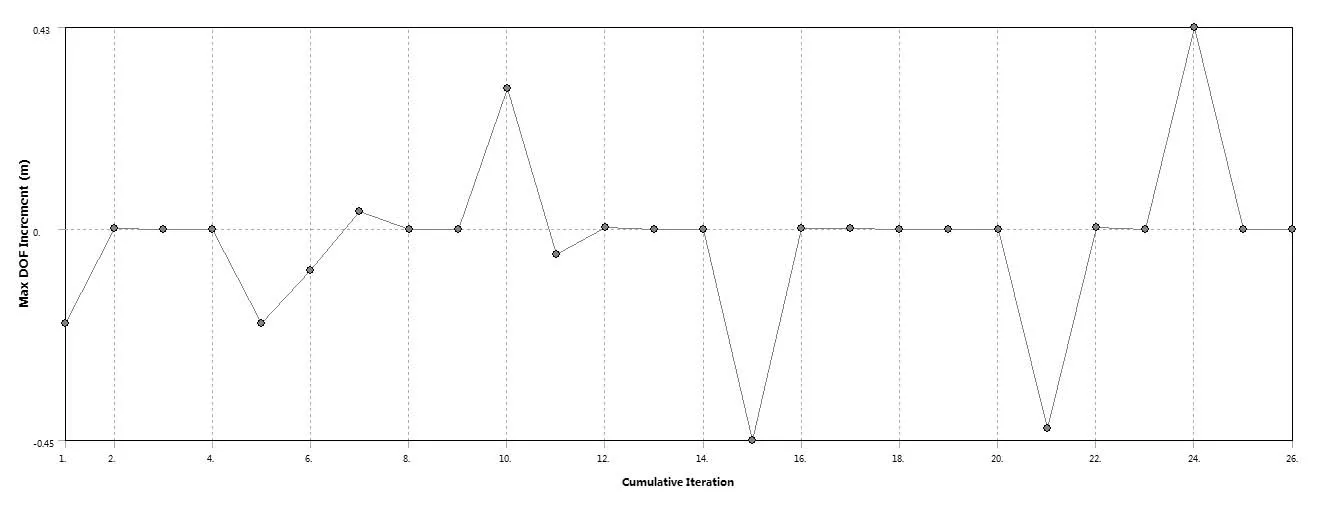

求解在一段时间内力的收敛图、位移的收敛图和最大自由度增量图。在工作界面worksheet里可查看,如图7、图8和图9所示。

图7 力的收敛图

图8 位移的收敛图

图9 最大自由度增量图

从图中可以看出螺旋伞齿轮在刚开始啮合时,齿面接触应力较大,当齿轮进行啮合过程中时,应力会相对减小,在之后的过程中力的大小一直在3.87×10-4与3.39×104之间徘徊,在4时应力最小,表示此时两齿轮的啮合程度最小,在24时应力达到最大值,表示此时两齿轮的啮合程度最大。从位移的收敛图中看出,位移量在1.72×10-8与0.511之间徘徊,在4时位移量最小,说明此时齿轮的形变最小,在24时位移量最大,说明此时齿轮的形变最大。从最大自由度增量图中可以看出,数值徘徊在-0.45与0.43之间。结合三个图可以看出,应力、位移量和自由度增量三者之间是正比的关系。

4 总结

本文采用ANSYS有限元软件对螺旋伞齿轮的啮合模型,从静态、模态、动态两个方向进行了分析研究,分析结果显示:(1)在低速情况下,螺旋伞齿轮齿面接触应力随着载荷的增大而增加,而且在低速的情况下,齿面的应力容易趋于稳定。(2)螺旋伞齿轮在高速、重载的工作情况下,齿面的接触应力因为冲击效应会产生很大的冲击波动,而且很难趋于平稳。相比较静态分析来说,动态分析能更加全面、精准的模拟出螺旋伞齿轮在传动过程中的啮合情况。

[1] 汪中厚,周晓玲.螺旋锥齿轮动力学研究方法及进展[J].中国机械工程, 2006(11):1203-1208.

[2] 何水龙,訾艳阳,万志国,等.自适应提升多小波在螺旋伞齿轮故障诊断中的应用[J].仪器仪表学报,2014,35(1):148-153.

[3] 陈宁,侯淑玲,侯伟.全回转舵桨齿轮系的齿面接触应力分析[J].船舶工程, 2013,35(2):35-37.

[4] 赵海宾.基于响应面汽车变速器螺旋伞齿轮精锻成形工艺优化[J].锻压技术, 2016,41(4):10-13.

(责任编辑:熊文涛)

AnalysisoftheTransmissionCharacteristicsofSpiralBevelGearBasedonANSYS

Chen Lifang, Li Hongli

(SchoolofMechanicalEngineering,HubeiEngineeringUniversity,Xiaogan,Hubei432000,China)

Based on the basic knowledge of spiral bevel gear transmission system and finite elements,this paper analyzes the Pro/E modeling of spiral bevel gear. In the first place, the 3D solid modeling software Pro/E of spiral bevel gear transmission system was introduced into ANSYS Workbench to produce the finite element model and analyze the statics of structures. Thus the contact stress and deformation distribution were calculated when spiral bevel gear was under pressure. Then the finite element modal analysis of spiral bevel gear transmission is made to obtain the natural frequency and vibration mode of the spiral bevel gear. Finally, the finite element model of spiral bevel gear was introduced into ANSYS to make transient dynamic analysis so as to accurately and rapidly obtain the stress distribution diagram and change curve of the surface gears of planetary gear train in the mesh.

spiral bevel gear;ANSYS;static analysis;modal analysis;transient dynamics

TH133.31

A

2095-4824(2017)06-0111-04

2017-05-08

湖北省教育厅科学技术研究项目(Q20152705);湖北工程学院科学研究项目资助(201513,201611)

陈丽芳(1968- ),女,湖北武汉人,湖北工程学院机械工程学院助理实验师。

李红丽(1981- ),女,河南南阳人,湖北工程学院机械工程学院助教,硕士。