基于 DEM的煤炭颗粒破碎模拟研究

2017-12-11陆兴华

陆兴华

(徐州工程学院机电工程学院,江苏省徐州市,221018)

基于DEM的煤炭颗粒破碎模拟研究

陆兴华

(徐州工程学院机电工程学院,江苏省徐州市,221018)

为了进一步理解煤矿颗粒齿辊式破碎机中的破碎行为,对煤炭颗粒的破碎行为进行了试验研究和DEM模拟研究。研究结果表明,当齿辊速度高于150 r/min时,提高齿辊转速不能有效地的改善产品质量;在相同的齿辊转速下,螺旋齿辊的破碎产品质量最好。

离散元法模拟 齿辊转速 齿辊形式

矿物加工与国民经济的发展息息相关,是国民经济的基础产业,不仅要为其他领域提供原材料,还要确保自身的可持续发展。在矿物加工过程中,矿石破碎其首要工艺环节的主要任务是充分解离出矿石中的有用成分,增加物料的比表面积,为后续的加工、处理和使用提供粒度适中的颗粒。

矿物颗粒在破碎设备中发生破碎是一个复杂过程,受很多因素的影响,主要包括物料的物化性质、破碎设备的结构参数以及动力学参数等。同时,矿石颗粒破碎过程中破碎设备和物料间的相互作用会对破碎设备造成磨损,从而严重影响破碎设备的工作性能及产品质量,会导致能耗和生产成本的提高。物料在破碎设备的外力作用下表现出的裂纹扩展、内部裂隙被压缩以及部分物料被剥离等多种行为。目前,虽然关于破碎机理的假说较多,但仍没有完整的理论解释物料的破碎行为。由于破碎过程中的某些参数,如物料粒级的分布情况、矿石的微观变化、物料与设备的接触力以及功能关系等难以获得。在建立预测破碎设备磨损情况的数学模型时,往往会忽略这些参数,从而使得模型难以真实地反应破碎过程。因此,新型破碎理论的研究和破碎设备的研制仍然是矿物加工和矿山机械领域的研究热点问题,具有重要的理论意义以及工程应用价值。

为了深入理解煤炭颗粒在齿辊式破碎机中的破碎行为,本文自制了一种齿环安装角度可调的破碎机试验模型机,并对煤炭颗粒的破碎过程进行了试验和DEM模拟研究。

1 试验装置的结构

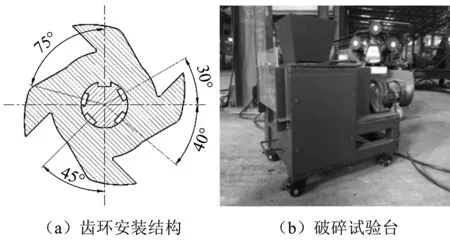

在用于实际作业的轮齿式对辊破碎机中,为了实现相邻的两齿环相对角度的连读调整,安装时往往通过胀紧套将齿环固定在破碎齿辊转轴上,可以通过调整胀紧套的转角实现齿环的转动。但是由于自制的破碎试验装置受到结构和尺寸的限制,使用胀紧套安装难度较大,因此选择在破碎齿辊轴上开槽来限定破碎齿环的安装位置,以此实现破碎齿环在破碎齿辊轴上安装角度的变化,齿环安装方式及破碎试验台如图1所示。当破碎齿环上的凸起安装入角度不同的卡槽中时,可以破碎齿环在齿辊轴上的位置和角度的变化。为了方便观测物料的破碎行为,试验台的前挡板采用透明的钢化玻璃。

图1 齿环安装方式及破碎试验台

2 DEM破碎物料模型的构建

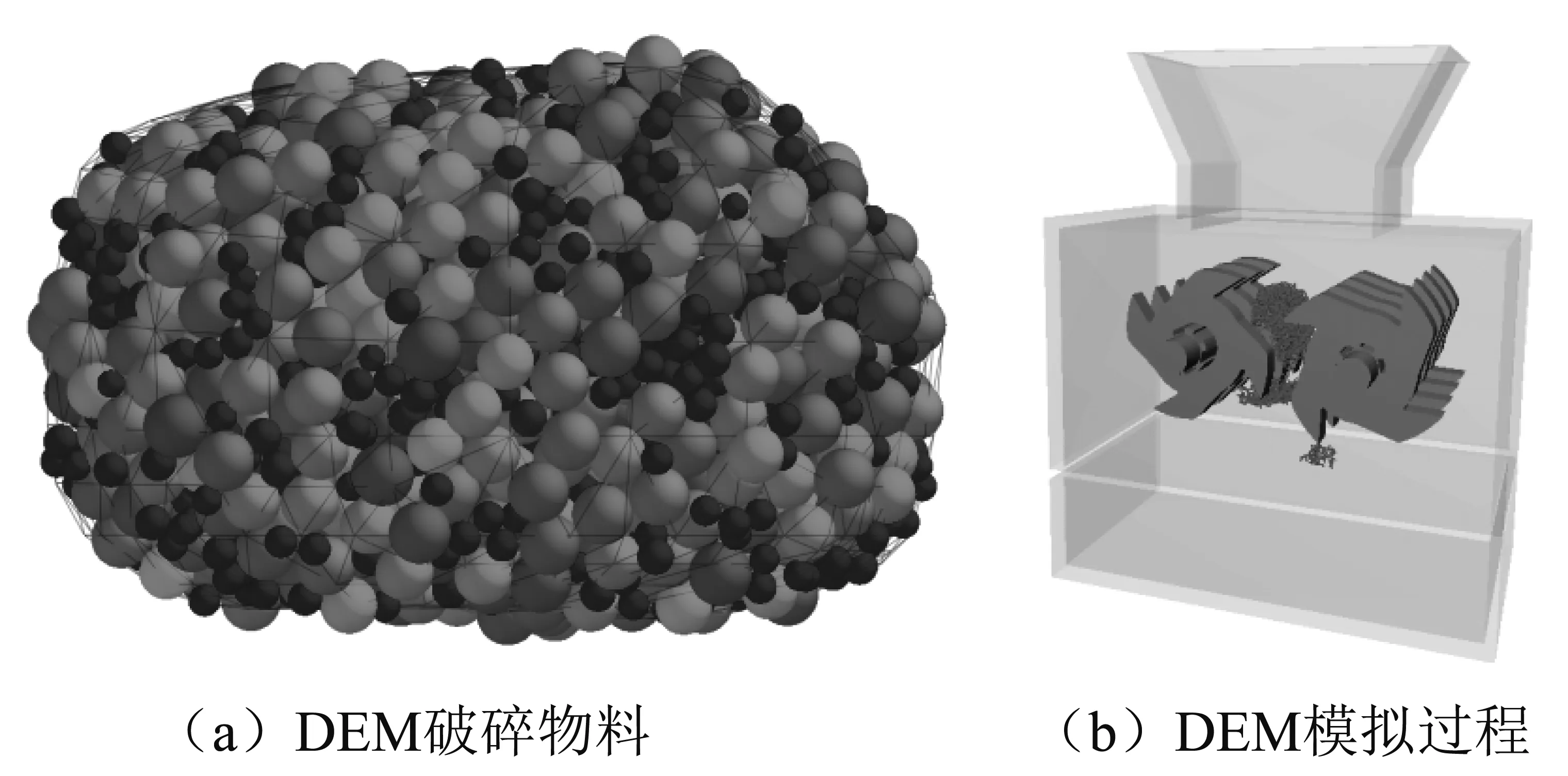

需要破碎的矿石材料中通常包含许多种矿物质以及多种晶界结构,在矿石中这些物质成分以及各自的晶界结构往往使矿石具有不同的力学特性,而且这些力学特性受到矿石成分的结构、比例、大小以及矿石中存在的裂隙等情况影响。为了更加真实的模拟矿石,提出了双正态分布颗粒粘结模型,并用真实矿石扫描而成的矿石模板进行填充,DEM破碎模型及仿真过程如图2所示。

图2 DEM破碎模型及仿真过程

3 试验与模拟结果分析

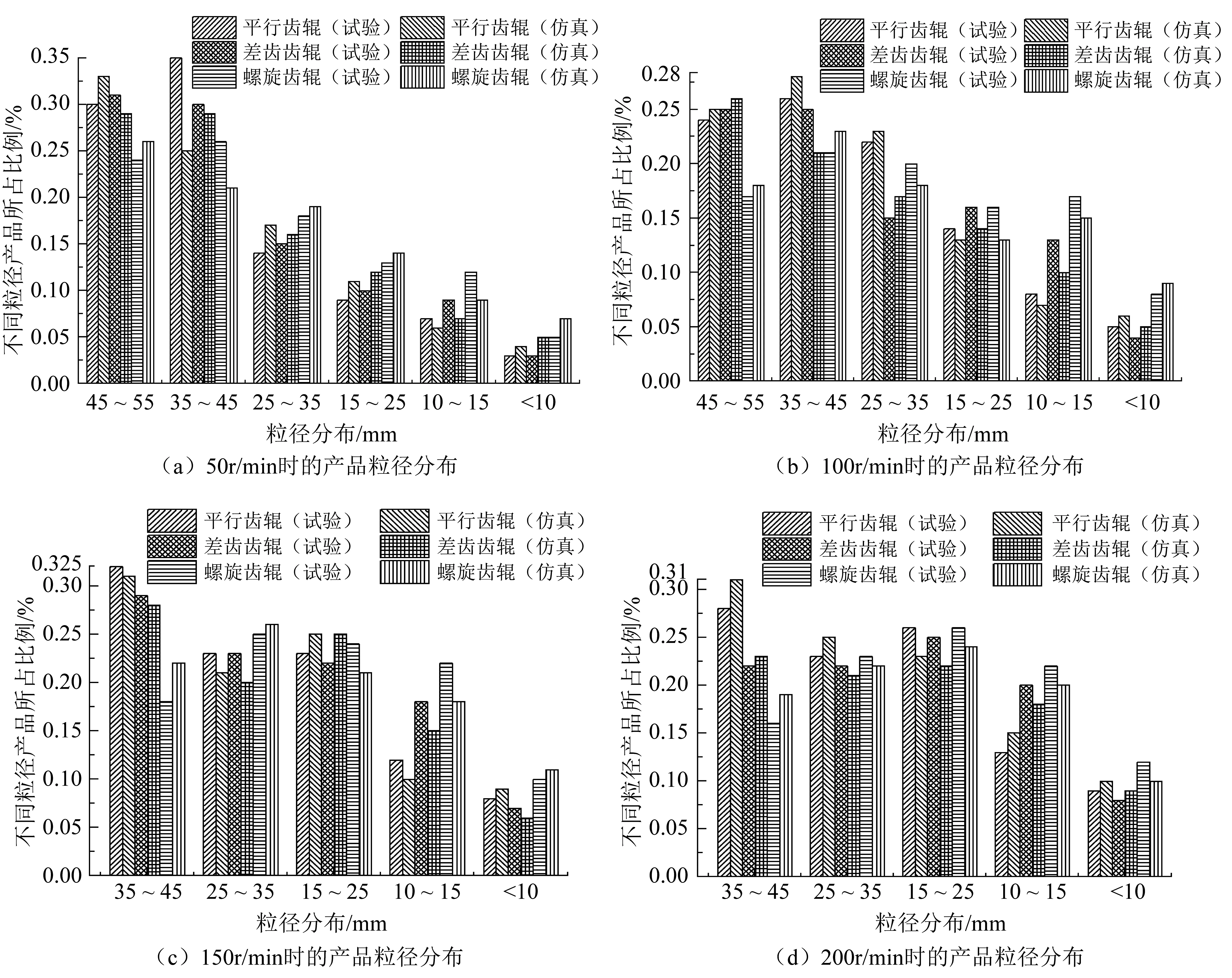

为了探究不同齿环排布形式的齿辊破碎作业情况,将齿环在不同排布形式及齿辊在不同速度下的试验结果和数值模拟结果经过进行了对比分析,不同破碎条件下的粒径分布情况如图3所示。

由图3(a)可以看出,当破碎齿辊转速为50 r/min时,螺旋排布式破碎齿辊的产物较平行排布式破碎齿辊以及差齿排布式破碎齿辊的产物质量有一定幅度的改善,但无论是在试验结果中还是在仿真结果中,粒径超过35 mm的产品所占比例均超过总产物的50%,粒径在25~35 mm之间的中等产品所占比例均不超高总产物的20%,由此可见齿辊转速为50 r/min时,3种破碎齿辊的产品粒径都较粗。

由图3(b)可以看出,当破碎齿辊的转速提高到100 r/min时,3种齿辊的产物质量都有明显的改善,但螺旋排布式破碎齿辊的作业质量依旧优于平行排布式破碎齿辊以及差齿排布式破碎齿辊。其中粒径超过35 mm的粗粒径产品所占比例均不再超过总产物的50%,较之破碎齿辊转速为50 r/min时,大粒径产品所占比例有所下降;粒径在15~35 mm之间的中等粒径产品所占在37%左右,较之齿辊转速为50 r/min时,中等粒径产品有所增加单增加并不明显;粒径在10~15 mm之间的小粒径产品所占比,较之齿辊转速为50 r/min时约增加了5%,占总产物的15%左右。可见3种破碎齿辊的作业情况都有一定程度的改善,其中螺旋排布式破碎齿辊的作业质量改善最为明显,但其中大粒径产品所占比例仍较高,产品质量不高。

由图3(c)可以看出,当破碎齿辊的转速提高到150 r/min时,3种齿辊的产物中均没有出现粒径超过45 mm的颗粒,其中螺旋排布式破碎齿辊的破碎产物中粒径超过35 mm的产品比例仅为18%,平行排布式破碎齿辊和差齿排布式破碎齿辊的产物中粒径超过35 mm的产品分别为33%和30%;粒径在15~35 mm之间的中等颗粒所占比例分别为52%,48%和45%;粒径在10~15 mm之间的小颗粒所占比例分别为21%,12%和17%;此外,由于齿辊转速的提高,破碎齿辊对物料的冲击作用也随之增强,此时,破碎产物中粒径小于10 mm的过度破碎产物所占比例也有增加,分别为9%、7.5%和7%。从上述分析数据可以看出,较之齿辊转速为100 r/min时,此时这3种齿辊的破碎产品中等粒径颗粒增加明显,产品质量均进一步得到提高。

由图3(d)可以看出,当破碎齿辊的转速提高到250 r/min时,和齿辊转速为150 r/min时的产物粒径分布情况十分相似。产品质量几乎没有得到改善,可见当齿辊转速超过150 r/min时,单纯的提高齿辊转速已经不能改善产品的质量。

图3 不同破碎条件下的粒径分布

4 结语

(1)将单体颗粒破碎过程的试验研究结果与基于Bonding理论的离散元法模拟结果相比较,验证了离散元模拟颗粒破碎过程的可靠性。对基于不同Bonding模型的颗粒物料受压过程进行了DEM模拟,分析了不同Bonding模型的力学特征,结果表明,双正态分布形式的Bonding模型更符合真实矿物颗粒物料的力学特性。

(2)对不同齿环排布形式的齿辊的破碎过程的进行了离散元法模拟研究,分析了破碎产物的质量和破碎齿辊形式以及转速之间的关系。结果表明,当齿辊转速小于150 r/min时,破碎产物的质量会随着转速的提高而明显改善,而当齿辊转速高于150 r/min时,破碎产物的质量不再有明显的提高。转速相同时,螺旋排布式齿辊的破碎产物质量高于其他两种形式的破碎齿辊。

[1] 赵卓,肖利平.发展低碳经济的技术创新瓶颈与对策[J],中国科技论坛,2010(6)

[2] 杨康康,赵啦啦,李允旺等.基于ANSYS/LS_DYNA的矿石破碎过程动态模拟[J],煤炭技术,2016(11)

[3] 徐佩华,黄润秋,邓辉.颗粒离散元法的颗粒碎裂研究进展[J].工程地质学报, 2012(3)

[4] 雷强.基于离散元的物料破碎机理研究[D].江西理工大学,2012

[5] 潘永泰,陈华辉.煤矸石分级破碎设备所用破碎齿材料的研究与效果评价[J],中国煤炭,2012(4)

[6] 卢景英.煤炭机械技术的发展探索[J].煤炭技术,2013(6)

[7] 黄鹏鹏,肖观发,李成等.基于EDEM的物料破碎效果仿真分析[J].矿山机械, 2014 (10)

SimulationstudyoncoalparticlecrushingbasedonDEM

Lu Xinghua

(School of Mechanical and Electrical Engineering, Xuzhou University of Technology, Xuzhou, Jiangsu 221018, China)

In order to further understand the crushing behavior of the coal particle in toothed roll crusher, the crushing behaviors of coal particle were studied by experiments and DEM simulation. The results showed that when the rotate speed of toothed roll was over 150 r/min, increasing the rotate speed could not effectively improve the product quality; at the same toothed roll speed, the quality of crushed product of spiral toothed roller was the best.

DEM simulation, rotate speed of toothed roll, toothed roll type

TD941.4

A

江苏省产学研前瞻性联合研究项目(BY2015024-1)

陆兴华. 基于DEM的煤矿颗粒破碎模拟研究[J].中国煤炭,2017,43(11):84-86.

Lu Xinghua. Simulation study on coal particle crushing based on DEM[J]. China Coal, 2017, 43(11):84-86.

陆兴华(1965-),男,江苏如皋人,副教授、高级工程师,主要从事采矿工程与机械可靠性方面的研究。

(责任编辑 王雅琴)