BMW与PSA联合开发的四缸汽油发动机技术介绍(一)

2017-12-08浙江范明强

◆文/浙江 范明强

BMW与PSA联合开发的四缸汽油发动机技术介绍(一)

◆文/浙江 范明强

范明强 (本刊编委会委员)

教授级高级工程师,参加过陕西汽车制造总厂的筹建工作,主管柴油机的产品开发;1984年调往机械工业部无锡油泵油嘴研究所,曾任一汽无锡柴油机厂、第一汽车集团公司无锡研究所高级技术顾问、湖南奔腾动力科技有限公司总工程师。

BMW和PSA公司为降低CO2排放合作开发了一种小型汽油机系列(图1),并首次在该等级排量的汽油机上应用了全可变气门机构(配气相位和气门升程调节)以及采用双涡道增压器增压与缸内直接喷射相结合,同时应用了体积流量可调的机油泵和可脱开的机械传动冷却水泵,并不断地降低摩擦功率,使得所有机型的扭矩特性曲线明显丰满,燃油耗显著降低。

这种汽油机系列是以统一的1.4~1.6L排量段的基础发动机平台为基础的,从中衍生出70~128kW之间许多不同的功率等级,该系列汽油机每年总共大约有一百万台装用在PSA集团的各种轿车和BMW公司的Mini轿车上。

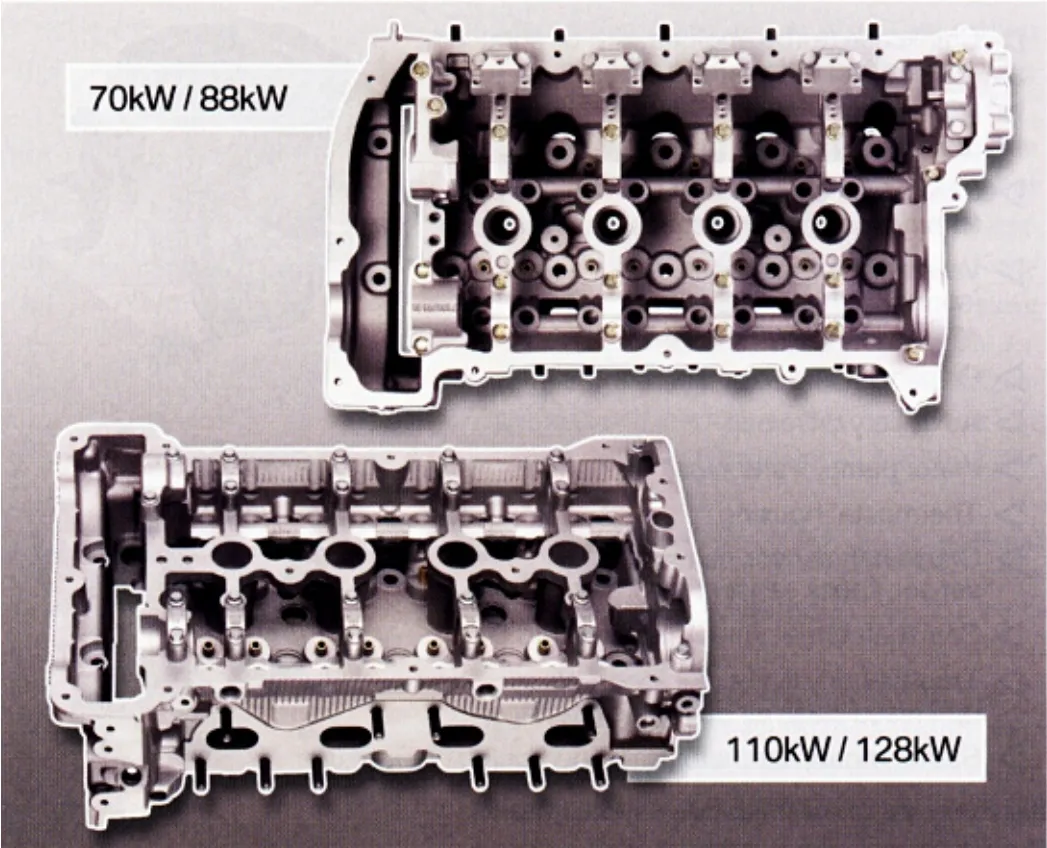

为了满足双方共同的开发目标,BMW和PSA公司采用了全可变气门机构(VVT)进气道喷射自然吸气和缸内直接喷射增压(TGDI)两种技术方案(表1、表2)。70kW和88kW两种低功率等级机型采用进排气双凸轮轴相位调节器(双叶轮式)和全可变进气门升程调节,而110kW和128kW两种高功率等级机型则采用进气凸轮轴相位调节器、喷油器侧置的缸内直接喷射(λ=1均质混合汽运行)和涡轮增压(双涡道),其中110kW功率等级机型只装用于PSA轿车上。

该汽油机系列的目标是:无论在燃油耗、扭矩特性曲线和制造成本等方面都应该成为同类竞争机型中的佼佼者,同时每种机型都必须被设计得非常紧凑,从而能够不作改动就可配装于出自不同汽车平台的60种以上不同车型上。

该汽油机系列将在全球推广应用,部分机型只要添加一些附加措施就能满足当前所有国家实施的排放法规要求。

一、技术特点

这种汽油机系列具有现代先进发动机结构的所有重要特点,就其总体而言在当今类型汽车中是独一无二的(图2)。

即使该系列汽油机采用了不同的技术,且具有宽广的功率范围,但是还是具有许多共同点和通用件(图3)。在不损害性能的前提下允许作一些必要的折中,以便在零件层面或在整机上尽量减少差异,这对降低制造成本作出了重要的贡献。

二、结构特点

1.汽缸体曲轴箱和梯子形主轴承框架底座

汽缸体曲轴箱和梯子形主轴承框架底座总成被设计得使其带有整体式铸造链条盒也能够在PSA公司现有的1.6L柴油机生产流水线上共线生产。

汽缸体曲轴箱由AlSi9Cu3压铸而成,并带有一直延伸到其顶面铸成一体的开放式灰铸铁汽缸套(图4)。这种汽缸套通过在其外圆周表面加工出特殊沟槽使其能与铝汽缸体曲轴箱紧密结合,从而能够获得良好的热传导,并确保在发动机运转时产生的变形非常小,同时对冷却液在其整个纵向长度上的流动进行了优化。这样的设计满足了有关制造(最薄的壁厚,无材料的堆积,良好的加工性和100%的天然密度)、耐久运转的零件承载能力(同样能适应未来功率的提升)、声学特性(曲轴箱结构具有极高的刚度)和摩擦功率(非常低的泵吸损失)等方面的所有要求。其质量为17kg。

梯子形主轴承框架底座同样采用AlSi9Cu3制成,与汽缸体曲轴箱一起形成了一个高刚度的基础,以获得良好的声学特性。增压机型的框架底座上还带有采用F60-U2-70粉末冶金的主轴承镶圈。为了对全可变气门机构(VVT)自然吸气机型无主轴承镶套情况下的机油用量和声学性能产生有利的影响,所有机型的主轴瓦都分成5组。在装配时,框架底座用2个定位套定位,与汽缸体曲轴箱之间用液态密封胶密封。

图2 4缸进气道喷射式(左)和缸内直喷式汽油机(右)的技术特点

图3 1.4~1.6L汽油机的通用件

2.曲柄连杆机构

基于梯子形主轴承框架底座结构具有高的刚度,自然吸气VVT机型采用GSB2铸铁曲轴,而增压机型则采用38MSV5锻钢曲轴。为了使设计的曲轴结构能适合于所承受的负荷,这两种材料曲轴对飞轮侧曲拐的连杆轴颈与曲柄臂连接部位都予以加强,并对每缸的平衡质量进行专门的设计计算,因此获得了非常轻的质量,所有机型的主轴颈直径仅45mm。连杆轴颈直径,70kW机型为40mm,而其余所有机型为45mm。

图4 机体和曲柄连杆机构零件

这种汽油机系列开发了3种连杆方案,它们的长度、连杆轴颈直径和活塞销直径各不相同。带有梯形小头和涨裂分离大头的连杆材料采用XC70。经济型活塞被设计得质量最轻。活塞销直径根据单位面积承受的负荷进行调整,分别为18mm(VVT机型)和20mm(缸内直喷增压机型)。活塞环组在低的摩擦功率和机油耗/曲轴箱通风之间获得了良好的折中,而且所有机型的活塞环组是相同的,每套活塞环组的总切向力共计为40N。

3.汽缸盖、配气机构、链传动和汽缸盖罩

汽缸盖结构设计的制造工艺性的优化具有重要的意义,其中包括平面的加工、气门传动机构零件预装配的可接近性、所有汽缸盖螺栓都能顺利通过以及均匀的壁厚等。该发动机系列全可变气门机构(VVT)进气道喷射自然吸气和缸内直接喷射增压(TGDI)两种技术方案形成了两种不同的汽缸盖结构设计(图5),但通过这两种方案的平行设计,在链传动和气门传动机构方面实现了很高的零件通用性,当然不包括一些各自的特殊要求(气门夹角、气道形状等)。由于铸造品质较高,气道和燃烧室都无须进行机加工。

图5 全可变气门机构进气道喷射自然吸气(上)和缸内直接喷射增压(下)机型的汽缸盖

VVT机型的汽缸盖采用消失模(Lost-foam)铸造工艺制造,同时在进气门座圈上靠燃烧室一侧设置了导气屏,以改善混合汽形成。应用这种铸造方法就能够在冷却水套中添加冷却水导流筋,以使得燃烧室顶面冷却均匀,并能够铸出分叉的双联排气道。

TGDI机型的汽缸盖则用AlSi5Cu3Mg铝合金材料采用双联硬模低压铸造,并经过一种特殊的热处理。汽缸盖的冷却问题,首先最关键的是气门鼻梁区的冷却,应设计得即使是在增压情况下仍能应用铝合金。作为在燃烧室内产生滚流运动的唯一措施,进气道进行了针对性的优化。虽然两种发动机方案的配气机构不同,但是配气机构的大部分零件是相同的。为了减轻质量,所有的气门杆的直径都是5mm,而缸内直喷增压机型的排气门是充钠中空杆气门。与装配式空心凸轮轴和偏心轴一样,气门摇臂和中间杆都用钢板成型,以进一步减轻质量。为了降低摩擦,配气机构中的所有活动接触部位都装有滚针轴承。

自然吸气VVT机型进气侧采用改进型的全可变气门机构(ValvetronicⅡ)(图6),其配气相位调节范围为70°KW(曲轴转角),气门升程则可在0.2~9.0mm范围内调节,而进排气侧采用了双凸轮轴相位调节器,其相位可调节60°KW,气门升程不可调节为9.0mm。进气门升程与直径之比为0.32。为了获得一个紧凑的装置,全可变气门机构调节偏心轴的调节电机直接集成在汽缸盖上。增压机型采用单个进气凸轮轴相位调节器。所有机型的Vanos凸轮轴相位调节器和Vanos控制电磁阀都是相同的。

图6 ValvetronicⅡ全可变气门机构

链传动机构采用8mm的单滚柱链条,为了便于安装被设计成模块型式,它包括预装配的导向轨、曲轴链轮、张紧轨和正时链条等。为了减少变型,将机油标尺的导向功能集成在链条导向轨上。

所有机型的汽缸盖罩都用塑料PA6(35%玻纤加强),并集成有机油分离器。同时,在VVT机型上应用了一个带后置式扩压器的迷宫式机油分离器和通往进气系统的压力调节式曲轴箱通风装置。而缸内直喷增压机型则采用一个离心式机油分离器,它同样能够精细地分离机油。在部分负荷范围内曲轴箱通风被引入进气装置,而在全负荷时则引至废气涡轮增压器压气机前。这两种输出方式都配备了压力调节阀和止回阀。

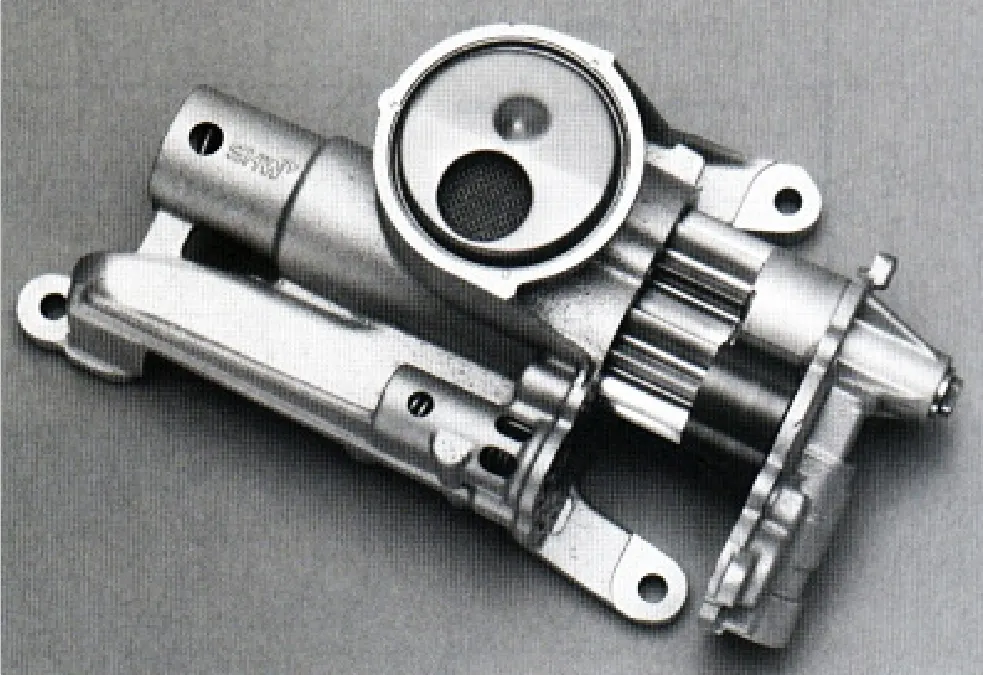

4.机油泵和机油管路

在这种等级的轿车上首次装用了体积流量可调式机油泵(图7),这对节油具有相当可观的效果。其调节作用是通过调节外齿轮的啮合(长度)来实现的。随着发动机内机油需求量的不断减少,机油泵的泵油量能够被减小,这样降低燃油耗可获得附加的效果。

图7 体积流量可调式机油泵(为看清起见泵油齿轮被拉出)

用钢板冲压成形的单体油底壳具有优化的结构空间,可容纳4.5L机油(0W3),换油周期设计为400 000km。机油滤清器模块的壳体为压铸铝,而滤清器盖用塑料制成。用于增压机型的机油冷却器集成在机油滤清器模块上。

5.发动机外围设备

(1)进气系统

分别要将这两种机型设计成一个非常坚固的动力总成而又无须变型设计就能够装到许多汽车平台上,这是富有挑战性的,但通过将带有进气消声器的整个进气模块布置得紧靠发动机的方法已经实现了这个目标(图8)。

图8 两种机型的进气侧

VVT机型的进气装置必须根据碰撞要求设计得非常坚固,但通过对进气系统许多细部的优化和由四部分组成并带有谐振箱的结构设计使其获得了优良的扭矩特性曲线。出于声学的原因,由三部分组成的进气消声器还带有一个“λ-1/4管”(Lambda-Viertel-Rohr)。

为了使缸内直喷增压(TGDI)机型获得最佳的响应特性,其进气集气室的容积设计得很小。节气门装有两个非接触式传感器,壳体由两部分组成,而且阀板用塑料制成。所选用的阀板材料(BMC)确保其具有良好的尺寸稳定性,在温度波动变化时公差非常小。

(2)燃油系统(VVT机型)

电磁喷油器(DK7)用塑料油轨直接压紧在汽缸盖上,而汽缸盖设计必须确保油轨安全不发生故障。燃油系统以无回油方式工作,喷油压力为0.35MPa。

(3)燃油系统(缸内直喷增压机型)

铝制轴向柱塞式高压燃油泵产生的系统压力最高可达12MPa。为了兼容使用乙醇燃料,燃油泵输送燃油的零件均有涂层。集成的油量控制阀由发动机电控单元控制,组合式的压力和油量调节使得高压部分无须回油管和燃油冷却器。7孔喷油器安装在汽缸盖的侧面,并通过一根不锈钢油轨供油、固定和压紧,以确保发动机可靠运转。

(4)排气装置(VVT机型)

扇形管状不锈钢排气歧管的管长和管径都经精确确定,非常有助于获得良好的扭矩特性曲线。它们直接与近发动机催化器焊接成一体。

(5)排气系统(缸内直喷增压机型)

为了使得增压机型的加速响应性能与自然吸气发动机相近,采用了双涡道增压器(图9)。高镍合金(D5S)铸铁排气歧管内被分隔成两个流道:第1~4缸和第2~3缸排气通道被分别合成一个流道,直到增压器涡轮前不远处这两股废气流是一直保持分开流动的。为了确保双涡道范围内的疲劳强度,增压器涡轮壳用铸钢(A3N)制成。涡轮前的废气温度被限制在950℃,允许的最高涡轮转速为216 000r/min,110kW机型的增压压力为0.18MPa(绝对压力),而128kW机型在超增压运行模式时的增压压力被提高到2.0MPa(绝对压力)。增压压力通过真空膜盒操纵的废气阀调节,并由一个电磁阀按特性曲线场脉谱图来控制。

图9 双蜗道废气涡轮增压器及其合金铸铁排气歧管

(未完待续)