流程工业中报警值的优化设置及条件报警

2017-12-07吴中相王慧锋

吴中相 王慧锋

(1.拜耳技术工程(上海)有限公司;2.华东理工大学信息科学与工程学院)

流程工业中报警值的优化设置及条件报警

吴中相1王慧锋2

(1.拜耳技术工程(上海)有限公司;2.华东理工大学信息科学与工程学院)

针对很多工厂报警点设置不合理的状况,给出了合理的报警点设置的定量模型,并以此为基础编制智能化工具,实现了对大量报警点的快速检查。阐述了自适应工艺状态条件报警的原理、程序结构和实施案例。应用结果表明:在保证报警点合理性的前提下,报警数目大幅度降低,且报警数目不因工艺的变化而发生明显改变。

报警管理 报警设置合理化 Excel VBA 条件报警

在化工厂的运行过程中,操作人员除了要根据工艺过程完成必要的生产操作,还需要结合生产经验处理大量的报警。尤其是在装置的开、停车,或是类似启、停泵这样的单元操作过程中,均会引发大量且无意义的报警,使得过程中真正需要操作人员关注的报警淹没其中,容易引起操作延迟或失误。合理的报警优化和管理,虽不能给企业带来直接的经济效益,却能够使操作人员更加专注在工艺过程上,增加操作响应的时效性和准确性,提高工艺过程的稳定性,间接地提高企业效益。

报警系统中,最基本的组成元素为报警的设置值。一套设置合理的报警点,能使报警触发的更加准确、及时且必要。在合理报警设定点的基础上对报警系统进行深化处理,诸如报警点设置的阈值(Threshold)、延迟开/关(Delay-on/off),报警的聚类分析和处理[1,2],或基于各类算法的动态阈值/延时设置等方法[3,4],才能得到有效的应用效果。但是,由于现代流程工业的工厂工艺越来越复杂,报警点数目数以千计,因此设置和检查报警点都变得异常困难[5]。为解决这个问题,笔者提出了合理化报警点的定量模型,并以此为基础编制智能化报警点分析工具,帮助生产管理人员快速、准确地检查并合理地设置工厂内的报警点。为了使报警点工作在合适的工况下,笔者还提出了自适应工艺条件的条件报警概念、软件结构和实施方法,以此来消除工艺变化期内的报警泛滥。

1 报警点设置的合理化

1.1合理的报警点模型

合理的报警点设置是报警管理的基础和前提。在实际生产中不难发现,很多报警点的设置只参考了测量点的量程,如低报设置为量程的20%,高报设置为量程的80%。类似的报警设置逻辑虽然能快速地设置报警值,但未考虑实际的工艺而降低了报警的精准性,在工厂运营后容易引起报警数目激增。经长期的生产实践了解到,合理的报警点设置应当以实际的运行区间(即正常情况下工艺参数的波动范围)为基础[6],使得报警点不被正常工况触发,同时还可响应工艺的异常情况。

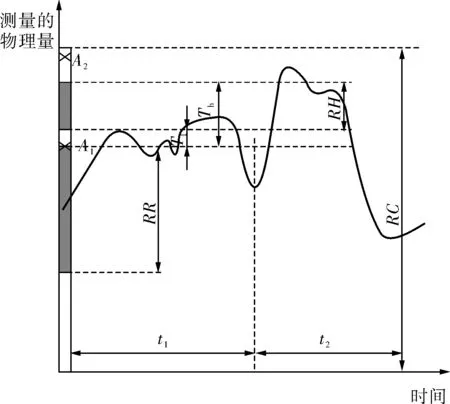

图1为某一工艺测量点的设置情况,在此以高报类(高报,高高报等)为例,详细阐述合理的报警点模型。图中,RC(Range Calibration)为该测量点的量程,RCh、RC1分别为其上下限;RR(Range Running)为正常情况下的运行区间,RRh、RR1为其上下限。图中曲线为模拟的测量点变化情况。对于运行区间RR,生产人员应根据生产经验、工艺特点及历史趋势等方面给出此范围。因为工艺参数在其范围内的波动皆为正常的状态,不需要生产操作人员干预,所以此范围内无需设置任何报警点。

图1 合理的报警设置范围

如高报设置在A1位置,即运行区间的上限。当工艺参数发生t1时间段内的紧贴于运行区间上限的小幅度高频振荡时,A1报警点将会被频繁触发。但在实际生产中,t1时间范围内的工艺波动会经常出现且无需操作人员干预,比如控制回路刚刚调整平稳,或是控制点受到了轻微干扰而短时间、小幅度地偏离运行区间。此时,操作人员将被报警点A1所触发的报警频繁打扰,却只能采取确认报警的操作。因此,合理的报警点设置条件之一为避免紧贴于运行区间RR的上下限,使报警点的设置距离操作区间大于一定的距离T1以避免正常情况下的波动。T1的计算方法如下:

(1)

其中,TP1为距离算子的下限,TP1≥0,由生产管理人员根据实际工艺情况设置该值。

如高报设置在A2位置,此报警点远离操作区间。虽然此类报警点将避免A1类报警点所常发生的正常波动所导致的误报,但当工艺测量点发生t2时间段内的较大幅度的异常波动时,A2报警点将无法被触发。此时,过分远离操作区间的报警点设置将会使操作人员忽略真正需要关注的报警,影响产品质量甚至发生危险。因此,合理的报警点设置条件之二为避免远离运行区间RR,使报警点设置距离操作区间小于一定的距离Th以监测异常情况下的波动。Th的计算方法如下:

(2)

其中,TPh为距离算子的上限,由生产管理人员根据实际工艺情况设置该值。

综上所述,对于高报类报警(高报、高高报等),合理的设置区间RH为[RRh+T1,RRh+Th],高报类报警应设置其中。

同理,对于低报类报警(低报、低低报等),合理的设置区间RL为[RR1-Th,RR1-T1],低报类报警应设置其中。

1.2报警点设置合理化的Excel实现

每个工厂都拥有数以千计乃至万计的报警点,如按1.1节进行报警点的设置或检查,需要耗费大量的时间进行计算。笔者提出基于Excel VBA的智能化报警点检查表格,帮助生产管理人员快速地对报警点进行合理化设置。

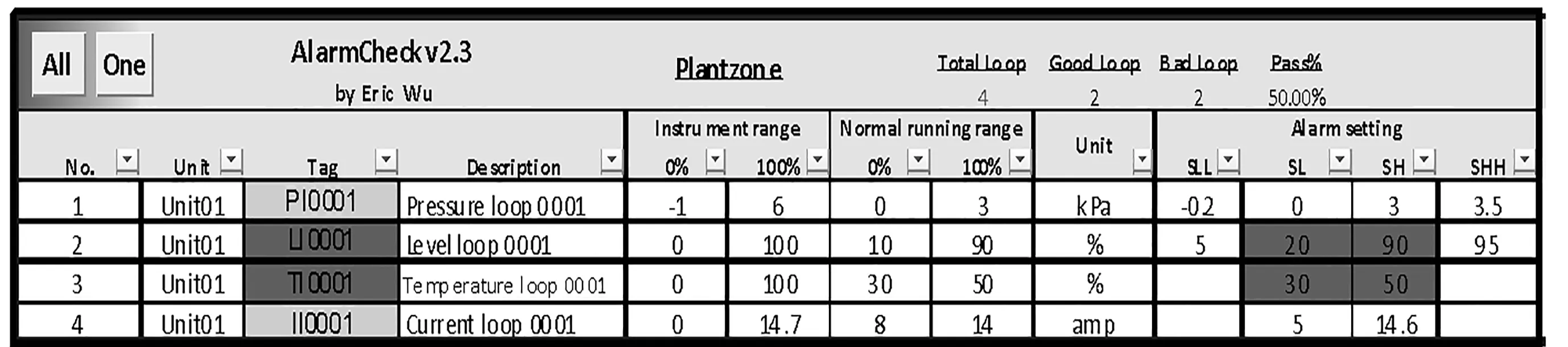

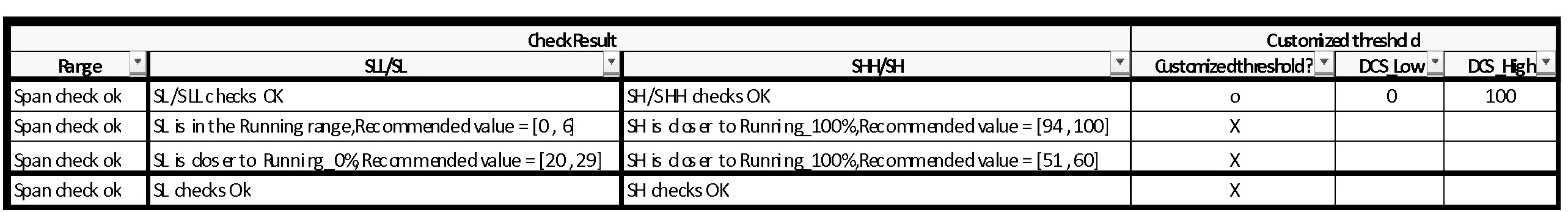

该Excel分为两个工作表,分别为距离算子TP设置和报警点设置信息与诊断。在距离算子TP设置中,生产人员需根据不同种类的工艺回路(如温度、流量、压力、浓度及液位等)设置距离算子的上下限(TPh、TPl),单位为%。设置完成后,进入报警点设置信息页面(图2),填写各回路报警点的基本信息,包括单元号、位号、回路描述、回路量程RC、运行区间RR、单位和现有的报警点设置。此页面的上方有两个按钮,分别为“All”和“One”。两个按钮均连接相应的VBA程序,“All”的功能为检查表格内所有报警点,“One”则为检查当前所选中单元格行的报警点。VBA程序将自动提取位号名称的特征位,从而判断回路类别,并调用相应的距离算子TP值,将检查结果输出至图3所示的诊断信息表格中。诊断信息表格中,“Range”为量程检查,判断报警点是否设置在回路的量程内;“SLL/SL”为低低报、低报检查;“SHH/SH”为高高报、高报检查。同时,如生产人员需自定义某一回路的TP值,在诊断信息表格中,可将“Customized Threshold”由“x”改为“o”,并在随后的两个单元格内设置TP的上下限。此时,VBA程序将根据自定义的TP值检查报警点。

点击图2中的“All”按钮对所有报警点进行检查。在报警点基本信息页,表格的右上方显示报警点检查的统计信息,包括回路总数目(Total loop)、报警点设置合理的回路数目(Good loop)、报警点设置不合理的回路数目(Bad loop)和报警点设置合理的回路百分比(Pass%)。在表格位号Tag处以颜色表示该回路的报警点设置是否合理,绿色表示合理,红色表示不合理。在报警点设置区域,以红色表示具体哪一个点不合理。图2中第2个回路“LI0001”的低报SL、高报SH设置不合理。对于低报类的诊断信息为“SL is in the Running range,Recommended value = [0 , 6]”,即低报在运行区间内,推荐的低报设定范围应在0~6之间;对于高报类的诊断信息为“SH is closer to Running_100%,Recommended value = [94 , 100]”,即高报离运行区间的上限过近,推荐的高报设定点应在94~100之间。此时,生产管理人员可根据此工具给出的推荐范围,并结合自身的生产经验,重新设定该回路的报警值。更改完毕后点击按钮“One”重新检查新的报警点设置情况,直至回路名称的颜色变绿,即完成了报警点的合理化设置。

图2 报警点设置信息

图3 报警点的诊断信息

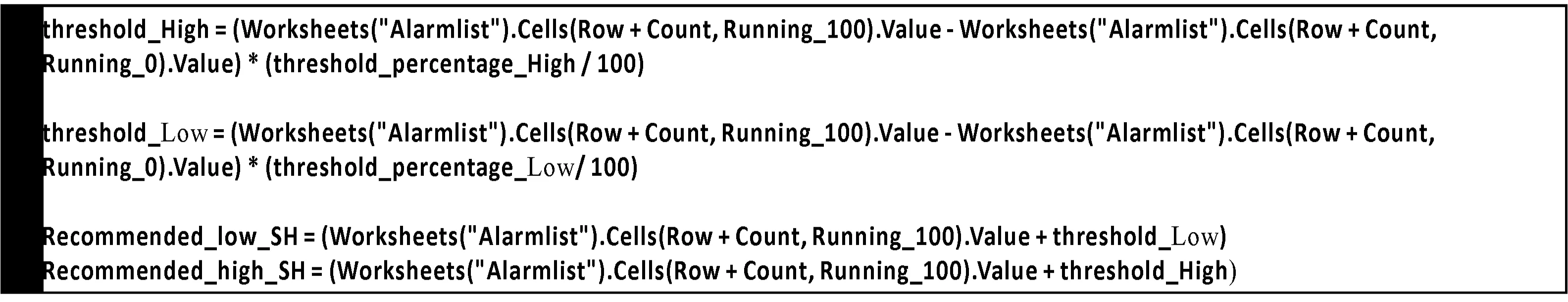

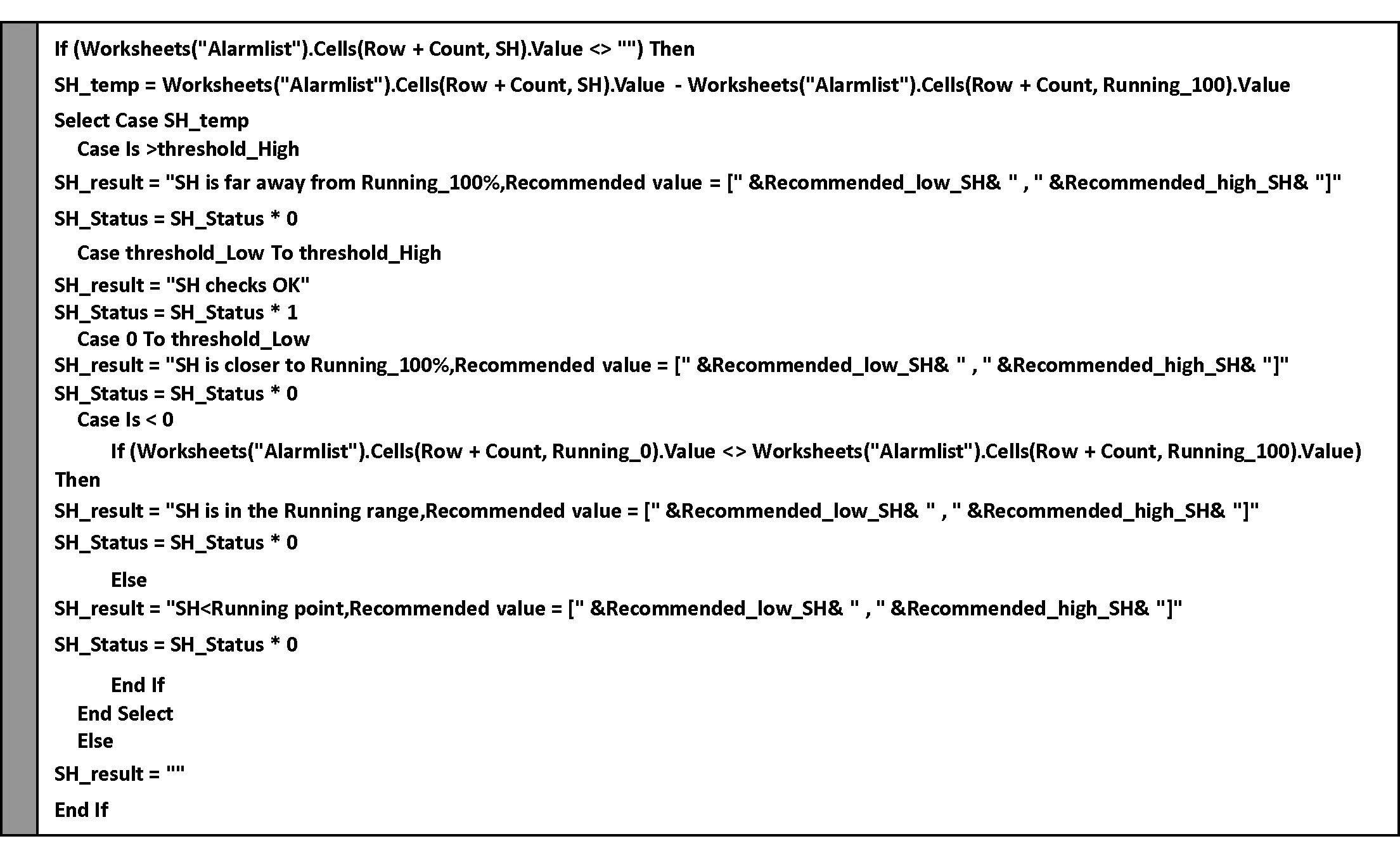

Excel的VBA编程在解决本文任务中的重复运算和逻辑判断方面凸显出了优势。在软件编程方面,笔者列举高报类核心模块的源代码。低报类模块原理与之相同,不再列举。

高报类报警设定点推荐值计算模块如图4所示。

图4 高报类报警设定点推荐值计算模块

该模块根据生产管理人员设置的距离算子TP计算出高报类报警设定点的范围RH,为后续报警点检查模块提供数据输入。

高报设定点检查模块如图5所示。

该模块接收高报类报警设定点推荐值计算模块的输出结果,对自身的高报设定点进行判断。模块引入高报的状态变量SH_Status,如高报设置合理,则最终输出1,否则输出0。该变量为后续模块提供状态信息,以改变相应单元格的颜色。

对报警点完成合理化设置后,生产管理人员需准备变更申请,批准后方可逐步地将新的报警点设置到控制系统中。在此基础上,还可根据工艺条件设置报警的阈值和延迟开、关时间,进一步优化报警点。

图5 高报设定点检查模块

2 条件报警

由上述可知,所得报警点设置均基于运行区间RR,即工艺在正常运行时报警才有意义。但是在生产间歇期内,上文所述“合理”的报警点设置又变得不再合理,大量的无意义报警会被触发,影响操作人员对生产间歇期内重要报警的关注。解决此问题需要控制系统能自动地辨识当前工艺状态,进而进行改变报警点设定值或关闭报警点使能等操作,使报警点工作在合理的工况下,从而避免触发无意义的报警。而这种随工艺的变化而改变工作模式的报警点,便称为条件报警。

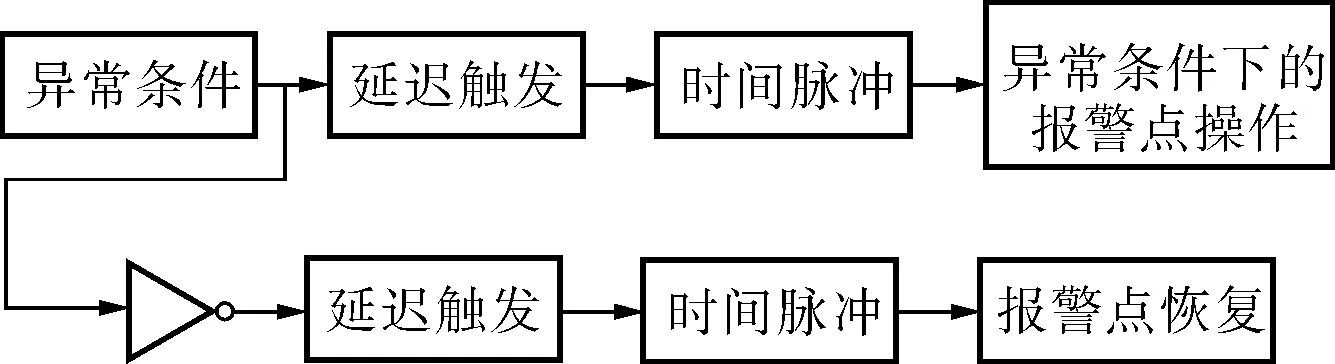

图6为条件报警的程序结构图。异常条件应由生产管理人员定义,当异常条件满足特定时间后,程序执行异常情况下的报警点操作。当异常条件不满足时,逻辑否输出将为真,程序执行恢复报警点的操作。程序结构中,延迟模块需设定具体的时间长度,作用为当异常条件满足特定时长后才触发后续模块,以过滤生产过程中的异常干扰而错误地触发相关操作。时间脉冲模块的功能为输出有限时长的使能信号,防止程序持续控制相关报警点设置而无法被生产操作人员控制。还应当特别注意的是,程序条件的选择应为“异常条件”,而非“正常条件”。因为生产管理人员抽象出生产的异常条件总是容易的,且范围是有限的。当定义好特定的异常情况后,与之相反地所有的工况均会使报警点恢复至原始状态,保证最佳的安装报警值设定状态。

图6 条件报警程序结构

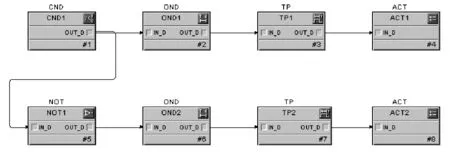

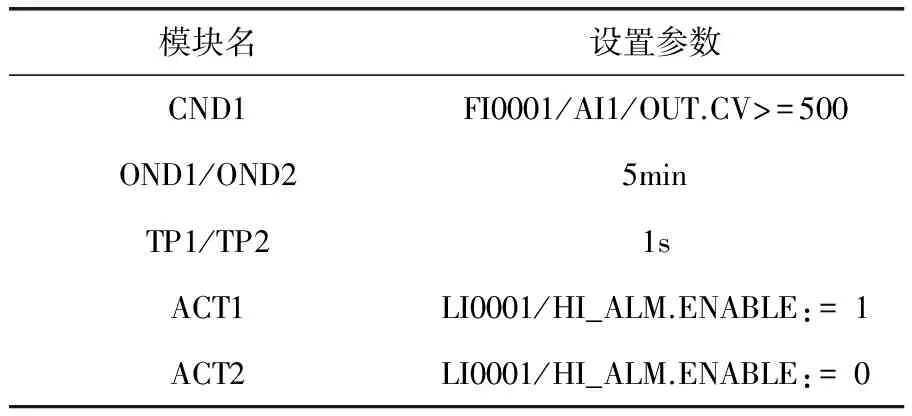

笔者以Emerson DeltaV控制系统为例,简要描述条件报警程序的实施细节。定义停车条件为:入口流量FI0001不大于500kg/h并持续5min后,关闭储罐音叉LI0001的高报使能,其他条件下均恢复正常的报警功能。新建处理条件报警的模块(Module),在模块内拖拽DeltaV标准组件进行组态,程序结构如图7所示。组件CND1为该条件报警的主条件;OND1、OND2为延迟开组件;TP1、TP2为时间脉冲组件;NOT1位逻辑否组件;ACT1为异常情况下报警点的动作组件,ACT2为非异常情况下报警点的恢复动作组件。各组件的报警参数设置见表1。

图7 条件报警在Emerson DeltaV控制系统中的实现

模块名设置参数CND1FI0001/AI1/OUT.CV>=500OND1/OND25minTP1/TP21sACT1LI0001/HI_ALM.ENABLE:=1ACT2LI0001/HI_ALM.ENABLE:=0

组态完成后即可下装模块至控制器内。由于该模块是独立于回路本身的控制模块,因此在线修改和下装都不会影响回路本身的控制功能。同时,在CND组件内,可借助逻辑“与”、“或”、“非”等语句对复杂的条件进行抽象化,从而适应不同的工艺情况。实际应用中,可以工艺单元为单位配置条件报警模块,并将该工艺单元内所有具有条件报警回路的条件报警程序放至在该模块内。为了方便操作人员观察条件报警所处的状态,可在上位机绘制相应的画面,并链接相关模块的数据。

3 结束语

采用基于Excel VBA的报警点检查程序,可以快速准确地对数以千计的报警点进行检查,并提供给生产管理人员直观的检查报告,方便他们进行报警点优化设置。在保证安全和可靠性的前提下,降低了生产间歇期间所发生的大量的、无意义的报警。在此基础上,结合报警点的阈值和延迟开、关设置,报警次数也得到了大幅度的降低。

[1] Chen Z S, Gao H H, Xu Y, et al.Discrete Fourier Transform-based Alarm Flood Sequence Cluster Analysis and Applications in Process Industry[J].CIESC Journal, 2016, 67(3): 788~796.

[2] Wang J, Li H G.A Fuzzy Association Rules Mining Approach to Industrial Alarm Sequences[J].CIESC Journal, 2015, 66(12): 4922~4928.

[3] Wang J, Li H G.A Class of Adaptive Management Strategies of Nuisance Alarms Associated with Industrial Process Parameters[J].CIESC Journal, 2015, 66(10): 4085~4091.

[4] Liu H,Liu Z J,Li H G. A Data-driven Approach to Chemical Process Alarm Threshold Optimization[J]. CIESC Journal,2012,63(9): 2733~2738.

[5] Gu X B, Zhu Q X,Geng Z Q.Alarm System Analysis and Management Strategy for Modern Chemical Process[J]. Chemical Industry and Engineering Progress, 2014,23(12): 1348~1352.

[6] EEMUA.Alarm System: A Guide to Design, Management and Procurement[M].London:Engineering Equipment & Materials Users Association,2007:15~16.

OptimalSettingofAlarmValuesandAlarmConditionsinProcessIndustry

WU Zhong-xiang1, WANG Hui-feng2

(1.BayerTechnology&Engineering(Shanghai)Co.,Ltd.; 2.SchoolofInformationScienceandEngineering,EastChinaUniversityofScienceandTechnology)

Considering unreasonable setting of alarm points in factories, the model for reasonable setting of alarm points was presented and then having it based to develop alarm analysis tool to check alarm points quickly was implemented, including description of the principle of adaptive condition alarm, program structure and method and cases implemented. Application results show that, under the premise that alarm points are reasonable, the alarm number decreases a lot with more reasonable setting and they are not influenced obviously by the process transition.

alarm management, rationalization of alarm setting, Excel VBA, alarm condition

吴中相(1989-),工程师,从事工业自动化、智能仪表的应用工作,wzhongxiang@foxmail.com。

TH865

B

1000-3932(2017)11-1043-05

2017-07-03,

2017-07-13)