工艺条件对铂锡重整催化剂上正庚烷转化规律的影响

2017-12-06任岳林王杰广马爱增

任岳林,王杰广,马爱增

(中国石化石油化工科学研究院,北京 100083)

工艺条件对铂锡重整催化剂上正庚烷转化规律的影响

任岳林,王杰广,马爱增

(中国石化石油化工科学研究院,北京 100083)

以链烷烃中较难转化的正庚烷为模型化合物,在铂锡双金属催化剂作用下考察反应温度以及空速对正庚烷转化规律的影响。结果表明:在体积空速为10 h-1、氢油体积比为1 000、反应压力为700 kPa的条件下,以铂锡双金属为重整催化剂,当反应温度为560 ℃时,正庚烷转化率为98.67%,甲苯选择性为51.71%,高温有利于正庚烷转化;低空速有利于脱氢环化反应,当体积空速为2 h-1、反应温度为540 ℃、其余条件相同时甲苯选择性为52.23%,较低空速有利于正庚烷脱氢环化生成甲苯。

铂 锡 催化剂 正庚烷 高温转化 空速

随着人们环保意识的不断增强,环保法规的要求日益严格,以及近年来雾霾频繁发生,我国急需提高燃油品质规格以应对当前日益突出的环境问题。较高的规格指标促使炼油技术不断提升以供应低硫低芳烃及低烯烃含量的燃油。催化重整工艺是提供高辛烷值清洁汽油的炼油工艺之一,开发新型重整及组合工艺技术以适应汽油市场需求具有重要的现实意义。催化重整工艺技术的目的是实现石脑油中链烷烃、环烷烃的转化,环烷烃主要脱氢生成芳烃,链烷烃则转化为异构烷烃和芳烃。其中链烷烃转化主要为脱氢环化、异构化、加氢裂化、氢解和热裂化等反应。因此,对于链烷烃转化规律进行研究可以为新型催化重整工艺研发提供理论支撑。本研究以链烷烃中较难转化的正庚烷为模型化合物,在铂锡双金属催化剂作用下考察反应温度以及空速对正庚烷转化规律的影响。

1 实 验

1.1 试 剂

实验所用正庚烷为分析纯试剂,北京化工厂生产。

1.2 催化剂

实验所用铂锡重整催化剂的Pt、Sn质量分数分别为0.28%、0.31%,载体为γ-Al2O3,负载Cl质量分数为1.10%。

1.3 催化剂评价

用Meryer公司组装生产的微反-色谱评价系统评价高温下催化剂性能。催化剂装填量为1 mL(0.558 0 g),反应温度分别为500,520,540,560 ℃,反应压力为700 kPa,体积空速为10 h-1、氢油体积比为1 000。

不同空速下催化剂性能评价在德国Hte公司生产的多通道微型反应器中进行,催化剂装填量为0.5 mL或0.25 mL、反应温度分别为510,520,530,540 ℃,反应压力为700 kPa,体积空速为2,5,10 h-1,氢油体积比为1 000。

1.4 数据处理方法

产物组成采用在线气相色谱分析。正庚烷转化率、产物选择性可用下式表示:

正庚烷转化率=(1—产物中正庚烷质量分数)×100%

产物选择性=(产物产率/总转化率)×100%

2 结果与讨论

2.1 反应温度对正庚烷转化的影响

2.1.1脱氢环化在体积空速为10 h-1、氢油体积比为1 000、反应压力为700 kPa的条件下,以铂锡双金属为重整催化剂,反应温度对正庚烷转化率和芳烃选择性的影响见表1。从表1可以看出,随着反应温度的升高,正庚烷转化率和甲苯选择性不断上升,560 ℃时,正庚烷转化率为98.67%,甲苯选择性为51.71%,重芳烃选择性为2.53%,说明高温对于正庚烷脱氢环化生成甲苯的反应有利,高温下重芳烃选择性略有降低[1]。

表1 反应温度对正庚烷转化率和芳烃选择性的影响

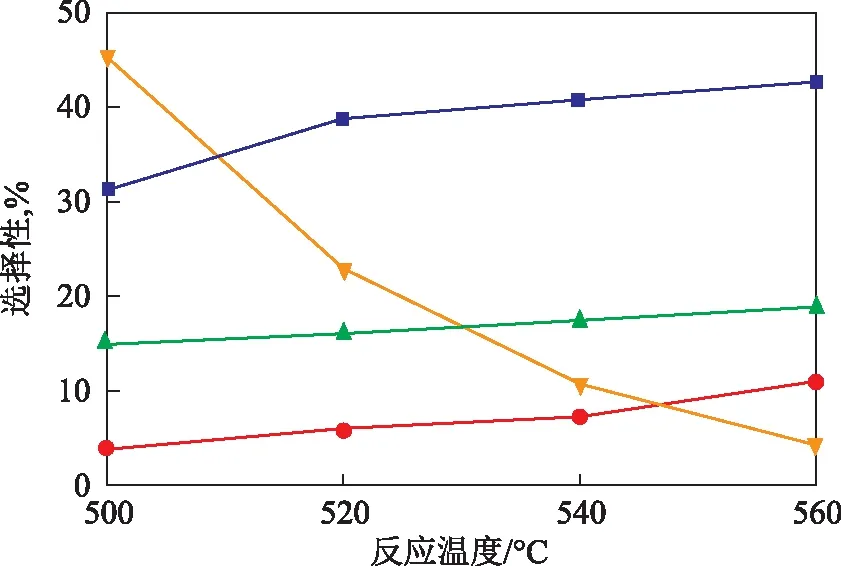

2.1.2裂解产物(C1~C6)和异构产物选择性在体积空速为10 h-1、氢油体积比为1 000、反应压力为700 kPa的条件下,以铂锡双金属为重整催化剂,反应温度对裂解产物(C1~C6)和异构产物选择性的影响见图1。从图1可以看出:①裂解产物(C1~C6)选择性随反应温度升高而增大,温度越高增速呈下降趋势,反应温度为560 ℃时,裂解产物(C1~C6)选择性为40%左右;②随着反应温度的升高,(C1+C2)选择性呈缓慢平稳上升趋势,(C3+C4)选择性增速缓慢,反应温度为560 ℃时,(C3+C4)选择性为18%左右;③异构产物选择性随反应温度升高呈急剧下降趋势,最终达到一个较小值。脱氢环化反应、异构化反应、加氢裂化反应三者构成竞争关系,温度升高有利于脱氢环化反应和加氢裂化反应,不利于异构化反应。

图1 反应温度对裂解产物和异构产物选择性的影响■—裂解产物(C1~C6); ●—C1+C2; ▲—C3+C4; 异构产物

C1、C2来源于氢解反应[2-3]及热裂化反应[4-5];C3、C4则主要来自催化裂化反应[6-7],当反应温度在540 ℃以下时,升高温度,氢解反应和热裂化反应增速缓慢;反应温度超过540 ℃时,反应温度升高,(C1+C2)选择性增速明显加快,这与热裂化反应速率加剧有关。从(C3+C4)选择性变化可以看出,温度升高对加氢裂化反应的影响程度不如对脱氢环化反应的影响程度大,随着反应温度升高,甲苯选择性呈迅速上升趋势,而加氢裂化产物选择性在540~560 ℃温度区间基本保持稳定,增幅很小,这可能与加氢裂化反应在此温度区间达到反应平衡有关。

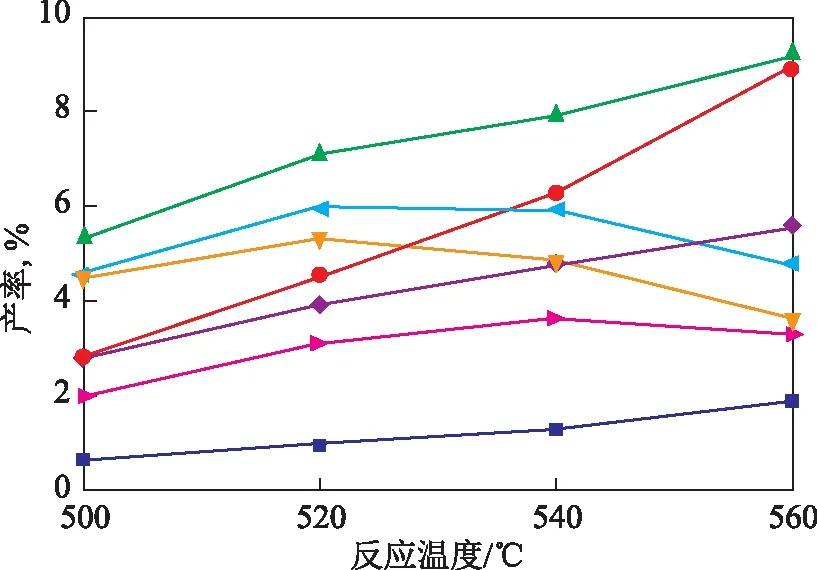

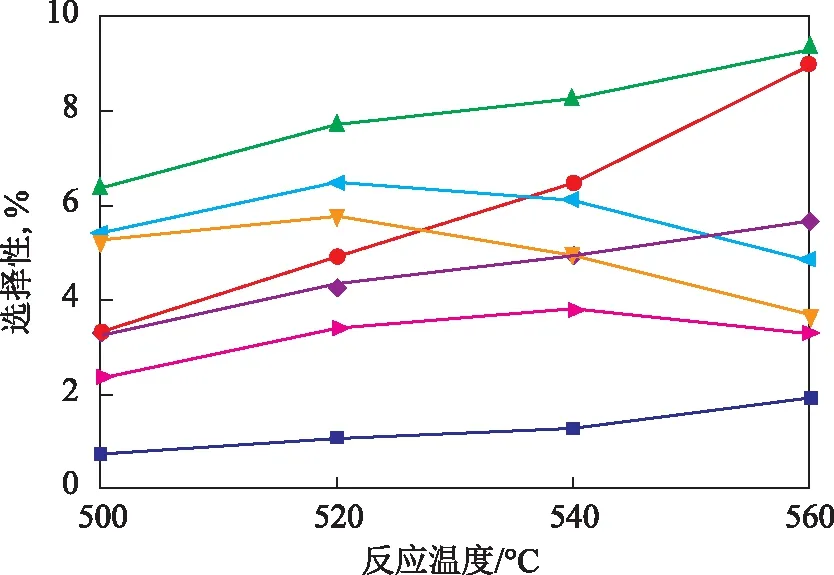

2.1.3裂解产物C1~C5分布在体积空速为10 h-1、氢油体积比为1 000、反应压力为700 kPa的条件下,以铂锡双金属为重整催化剂,反应温度对裂解产物(C1~C5)产率和选择性的影响见图2和图3。从图2和图3可以看出:①在500~520 ℃范围内,C2~C5产物产率均呈稳定上升趋势,甲烷产率略有增加;②在520~540 ℃范围内,乙烷、丙烷和正丁烷产率继续稳定增长,异丁烷产率有所下降,正戊烷和异戊烷产率保持稳定或略微增长,甲烷产率增加;③在540~560 ℃范围内,乙烷、丙烷和正丁烷产率保持稳定增长,异丁烷、异戊烷和正戊烷产率有所下降,甲烷产率增速加大;④反应温度升高,乙烷、丙烷、正丁烷、甲烷选择性均呈稳定上升趋势,其中增速最大的是乙烷选择性;⑤异丁烷、正戊烷和异戊烷选择性随温度升高先增加,达到峰值后下降;⑥(C1~C5)裂解产物选择性随温度变化趋势与转化率的变化趋势相同。

图2 反应温度对裂解产物(C1~C5)产率的影响■—甲烷; ●—乙烷; ▲—丙烷; 异丁烷; ◆—正丁烷; 异戊烷; 正戊烷。图3同

图3 反应温度对裂解产物(C1~C5)选择性的影响

2.2空速对正庚烷转化的影响

2.2.1正庚烷转化率在氢油体积比为1 000、反应压力为700 kPa的条件下,以铂锡双金属为重整催化剂,不同反应温度下空速对正庚烷转化率的影响见表2。从表2可以看出,在低空速下,正庚烷可以实现完全转化,空速增大,转化率下降,达到相同的转化率需要更高的反应温度。

表2 不同反应温度下空速对正庚烷转化率的影响

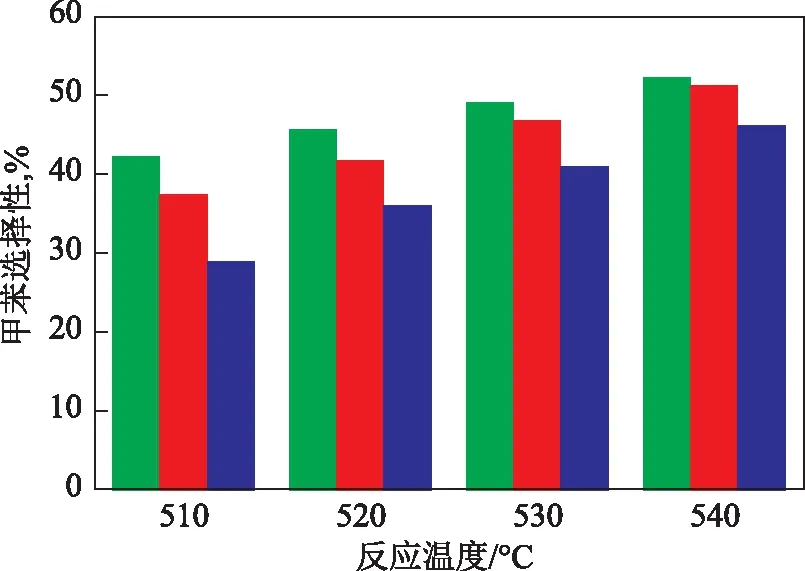

2.2.2甲苯选择性在氢油体积比为1 000、反应压力为700 kPa的条件下,以铂锡双金属为重整催化剂,不同反应温度下空速对正庚烷脱氢环化产物甲苯选择性的影响见图4。从图4可以看出,在不同温度下,甲苯选择性均随空速增大呈降低趋势,体积空速为2 h-1、温度为540 ℃时甲苯选择性为52.23%,较低空速更有利于正庚烷脱氢环化生成甲苯,表明脱氢环化反应速率较慢,低空速即较长的停留时间有利于甲苯生成。

图4 空速对甲苯选择性的影响体积空速:■—2 h-1; ■—5 h-1; ■—10 h-1。图5~图8同

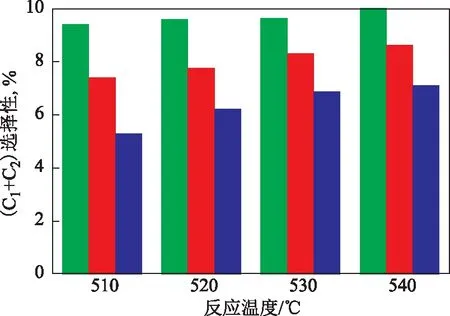

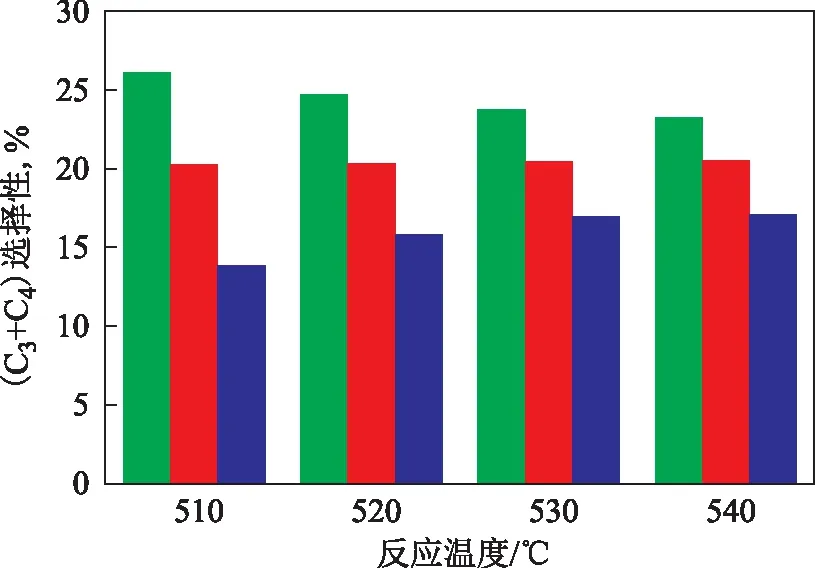

2.2.3裂解产物选择性在氢油体积比为1 000、反应压力为700 kPa的条件下,以铂锡双金属为重整催化剂,不同反应温度下空速对裂解产物(C1~C6),(C1+C2),(C3+C4)的选择性的影响见图5~图7。

图5 空速对裂解产物(C1~C6)选择性的影响

图6 空速对裂解产物(C1~C2)选择性的影响

图7 空速对裂解产物(C3~C4)选择性的影响

从图5可以看出:较低反应温度下(530 ℃以内),裂解产物(C1~C6)的选择性随空速的增加而下降,这是由于空速增加,停留时间缩短,裂解反应程度减弱;510 ℃时,正庚烷加氢裂化反应容易发生,较高温度有利于脱氢环化反应的进行,致使甲苯选择性提高,而裂解产物选择性下降。提高空速即缩短停留时间,能减少加氢裂化反应和氢解反应的发生。

从图6可以看出,在相同反应温度条件下,随空速的增大,裂解产物(C1~C2)的选择性减小,因此,提高空速有利于降低裂解产物(C1+C2)的选择性,说明短的停留时间有利于降低产物(C1+C2)的选择性。

从图7可以看出:不同反应温度下,随着体积空速的升高,裂解产物(C3+C4)的选择性呈下降趋势。这是由于提高空速缩短了停留时间,裂解反应程度减弱;体积空速为5 h-1时,(C3+C4)选择性对温度不敏感,说明脱氢环化反应、加氢裂化反应达到了平衡。体积空速为10 h-1时,温度的提高又促进了裂化反应的发生而抑制了脱氢环化反应的发生,因此(C3+C4)选择性较体积空速2 h-1,5 h-1时有所增大。由此可见,要提高正庚烷转化为甲苯的选择性,需要在较低的空速下调整反应温度。

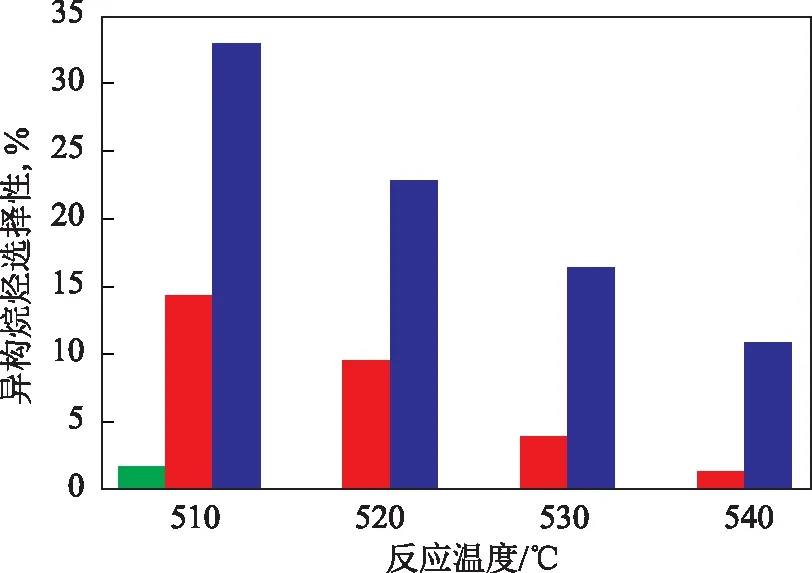

2.2.4异构烷烃选择性在氢油体积比为1 000、反应压力为700 kPa的条件下,以铂锡双金属为重整催化剂,不同反应温度下空速对异构烷烃选择性的影响见图8。从图8可以看出:在较低空速下,异构烷烃选择性很低,说明低空速下正庚烷转化为异构烷烃难以稳定存在,很快发生脱氢异构反应和加氢裂化等反应;空速较高时,异构烷烃的选择性明显增大,说明高空速有利于异构烷烃的生成,这可能是由于停留时间缩短,加氢裂化反应和脱氢环化反应有所减弱的缘故,但随着温度的升高,异构烷烃选择性呈下降趋势,说明加氢裂化和脱氢环化反应加剧。

图8 空速对异构烷烃选择性的影响

3 结 论

(1)在体积空速为10 h-1、氢油体积比为1 000、反应压力为700 kPa的条件下,以铂锡双金属为重整催化剂,当反应温度为560 ℃时,正庚烷转化率

为98.67%,甲苯选择性为51.71%;裂解产物(C1~C6)选择性为40%左右;(C3+C4)选择性为18%左右;异构产物选择性呈不断下降趋势。随着温度升高,乙烷、丙烷、正丁烷产率不断增加,异丁烷、异戊烷、正戊烷产率先增加后降低,甲烷产率先缓慢增长,540 ℃时增速加快。

(2)低空速有利于脱氢环化反应,体积空速为2 h-1、反应温度为540 ℃时甲苯选择性为52.23%。温度升高裂解产物选择性呈上升趋势,其中氢解、热裂化产物选择性增长缓慢,540 ℃热裂化反应程度显著,加氢裂化产物选择性有所下降,异构产物选择性很小;空速增加,甲苯选择性下降,裂解产物选择性下降,异构产物选择性增加。

[1] 魏晓丽,谢朝钢,龙军,等.烷基芳烃裂化反应性能及生成苯的反应路径[J].石油炼制与化工,2010,41(2):1-6

[2] Matsumoto H,Saito Y,Yoneda Y.The classification of metal catalysts in hydrogenolysis of hexane isomers[J].Journal of Catalysis,1971,22(2):182-192

[3] Leclercq G L,Leclercq R M.Hydrogenolysis of saturated hydrocarbons:Ⅱ.Comparative hydrogenolysis of some aliphatic light hydrocarbons on platinum-alumina[J].Journal of Catalysis,1976,44(1):68-75

[4] 龙军,魏晓丽.催化裂化生成干气的反应机理研究[J].石油学报(石油加工),2007,23(1):1-7

[5] 魏晓丽,龙军,白风宇,等.直馏石脑油催化裂解反应中甲烷的生成[J].石油学报(石油加工),2014,30(3):379-385

[6] Wei Yingxu,Liu Zhongmin,Wang Gongwei.Production of light olefins and aromatic hydrocarbons through catalytic cracking of naphtha at lowered temperature[J].Molecular Sieves from Basic Research to Industry,2005,158(5):1223-1230

[7] 魏晓丽,袁起民,毛安国,等.直馏石脑油催化裂解与热裂解反应行为研究[J].石油炼制与化工,2012,43(11):21-26

EFFECTOFREACTIONCONDITIONSONCONVERSIONOFn-HEPTANEOVERPt-SnREFORMINGCATALYSTWTBZ

Ren Yuelin, Wang Jieguang, Ma Aizeng

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

Normal heptane,which is difficult to be converted in reforming process,was used as a model to investigate its conversion rule at different temperature and LHSV on Pt-Sn bimetallic catalyst.Results showed that at the conditions of 700 kPa,560 ℃,LHSV of 10 h-1and H2/n-heptane volume ratio of 1 000,then-heptane conversion is 98.67% with toluene selectivity of 51.71%.Higher temperature is beneficial ton-heptane conversion.Furthermore,at 540 ℃ and LHSV of 2 h-1,the toluene selectivity reaches 52.23%,indicating that lower LHSV is in favor ofn-heptane dehydrocyclization to toluene.

Pt; Sn; catalyst;n-heptane; high temperature conversion; LHSV

2017-05-25;修改稿收到日期2017-08-07。

任岳林,硕士,主要从事催化重整工艺与技术的研究工作。

任岳林,E-mail:renyuelin1989@126.com。