纳米镍颗粒对无铅焊料低温钎焊性能的影响

2017-12-06甘贵生夏大权张春红杨栋华史云龙吴懿平

甘贵生,刘 歆,陈 东,夏大权,张春红,杨栋华,史云龙,吴懿平

(1.重庆市特种焊接材料与技术高校工程研究中心(重庆理工大学), 重庆 400054;2.重庆机电职业技术学院 兵器工艺研究所, 重庆 402760; 3.华中科技大学 材料科学与工程学院, 武汉 430074)

纳米镍颗粒对无铅焊料低温钎焊性能的影响

甘贵生1,2,3,刘 歆2,陈 东1,夏大权1,张春红1,杨栋华1,史云龙1,吴懿平3

(1.重庆市特种焊接材料与技术高校工程研究中心(重庆理工大学), 重庆 400054;2.重庆机电职业技术学院 兵器工艺研究所, 重庆 402760; 3.华中科技大学 材料科学与工程学院, 武汉 430074)

采用SAC0307无铅焊料实现了Cu/Cu的低温互连,研究了纳米镍颗粒作用下SAC0307焊料接头的显微组织和力学性能。结果表明:SAC0307焊料接头界面IMC呈扇贝状,随着钎焊温度升高生长明显,240 ℃时焊料接头界面IMC厚度较210 ℃提高了22.59%;复合焊料接头界面IMC呈锯齿状、平整,界面IMC随温度升高厚度变化不显著;温度从210 ℃升高到240 ℃,焊料接头强度从24.03 MPa降低到18.10 MPa,再到17.54 MPa,最后又升高到25.54 MPa,降幅最高达27.01%;复合焊料接头强度从32.48 MPa降低到27.32 MPa,再升高到28.65 MPa,最后又降到26.54 MPa,降幅最高达18.29%;添加纳米Ni颗粒后,从210 ℃升高到240 ℃,焊料接头强度依次提高了35.16%、50.94%、63.34%和3.92%;220~230 ℃时焊料焊缝呈现脆断特征,210 ℃时焊缝内出现大小不一的韧窝;210~230 ℃时复合焊料焊缝中气孔等缺陷较少,焊缝密实,断口均为明显的韧性断裂,接头力学性能较未添加颗粒时得到明显提升。

无铅焊料;纳米颗粒;低温钎焊;力学性能

Sn-Ag-Cu低银无铅焊料具有相对高的性价比,在钎焊中被广泛应用,被认为是无铅焊料中最具有前景的替代合金[1-2]。然而Ag含量的降低会导致出现焊料的熔化温度升高、熔程变宽、润湿性下降、基体组织粗化、力学性能下降等一系列问题[3-8]。国内外学者通过微合金化来改善这些性能[9-14],如El-Daly等[9]通过添加1.0%的Bi到Sn-1.5Ag-0.7Cu中使力学性能和杨氏模量提高了约1.5倍。Sun等[13]通过添加0.1%的纳米Al到Sn-1.0Ag-0.5Cu中使表面张力提高了约11%。冯晓乐[14]等发现添加0.05%的Pr元素的Sn-0.3Ag-0.7Cu焊料性能改善达到了峰值。但这些研究对焊料的性能改善作用很有限,且焊接温度仍然较高(多在240 ℃以上)。笔者前期开发了一种低温搅拌钎焊技术,发现加入Ni纳米颗粒能明显提高焊料的润湿性,界面IMC的生长明显得到抑制,接头力学性能得到了提高[15-17]。然而,研究也发现:在低温搅拌过程中,焊料中极易产生氧化夹杂和气孔问题,影响了接头性能的显著提高。基于此,本文采用SAC0307无铅焊料,通过添加纳米Ni改善焊料的低温润湿性,实现Cu/Cu的非搅拌低温互连。

1 实验

选用尺寸为60 mm×20 mm×10 mm的T3紫铜,用400#砂纸打磨光滑,采用10%的稀盐酸酸洗和无水乙醇清洗,置于焊接夹具槽内并控制其焊缝间隙为0.3 mm。采用SAC0307无铅焊料及添加0.5%纳米Ni颗粒(尺寸80 nm)复合SAC0307无铅焊料填缝,选用15 g异丙醇+5 g AXE松香+0.46 g二乙胺盐酸盐作为助焊剂辅助,焊接夹具置于210~240 ℃加热台上保温10 min后完成焊接。利用金相显微镜、蔡司 SigmaHD场发射扫描电镜对焊缝组织及界面IMC进行分析,采用Image-pro plus软件计算IMC的平均厚度,利用PTR-1101型接合强度测试仪测试焊缝剪切强度(剪切速度为10 mm/min),结果取其5组的平均值。

2 结果与讨论

2.1 纳米颗粒对焊料接头显微组织的影响

4种钎焊温度下焊料接头的界面IMC如图1所示。从图1可以看出:钎焊过程中,Cu/SAC0307/Cu界面IMC以扇贝状向焊缝中心生长;焊接温度为210 ℃时,焊料处在全固态,焊料软化完成填缝,原子扩散属于固-固扩散,焊缝相对比较致密、完整,界面IMC相对均匀;220 ℃为半固态温度,焊料金属处在不断地熔化和凝固动态过程中,焊料黏度非常大,流动、填缝非常困难,气体不易逸出,可观察到焊缝中明显的气孔;230 ℃时,比焊料液相线高3℃,焊料黏度较大、流动性差,但原子扩散速度比全固态和半固态要快得多,界面IMC生长旺盛,呈粗大的扇贝状;240 ℃时,焊料全为液相,焊料流动性最好,焊缝内气孔少。图2为界面IMC厚度随钎焊温度的变化关系,可以看出:IMC随着时间与热量的累积而越长越厚,但均不超过 5 μm,240 ℃的焊料接头界面IMC厚度最高,较210 ℃提高了22.59%。

图1 4种钎焊温度下焊料接头的界面IMC

图3为4种钎焊温度下复合焊料接头的界面IMC,IMC厚度依次为4.17 μm和3.96 μm、4.38 μm和4.57 μm,随着温度的升高其厚度先下降后增加。添加纳米Ni颗粒后,接头界面IMC相较无铅焊料接头更加平整,240 ℃时的焊料接头界面IMC厚度最高,较210 ℃时仅提高了9.59%。从210 ℃ 2种焊料界面IMC及能谱线扫描(图4)可以看出,界面IMC均由两相即厚的Cu6Sn5和薄的Cu3Sn组成。

图2 4种钎焊温度下接头的界面IMC厚度

图3 4种钎焊温度下复合焊料接头的界面IMC

2.2纳米颗粒对焊料接头剪切强度的影响

如图5所示:焊接温度从210 ℃升高到240 ℃,焊料接头强度从24.03 MPa降低到18.10 MPa,再到17.54 MPa,最后又升高到25.54 MPa,降幅最高达27.01%;复合焊料接头强度从32.48 MPa降低到27.32 MPa,再到28.65 MPa,最后又到26.54 MPa,降幅最高达18.29%。添加纳米Ni颗粒后,从210℃升高到240℃,复合焊料接头强度较基体依次提高了35.16%、50.94%、63.34%和3.92%。

图4 210 ℃焊料和复合焊料接头的界面IMC及能谱分析

图5 4种钎焊温度下2种焊料接头的剪切强度

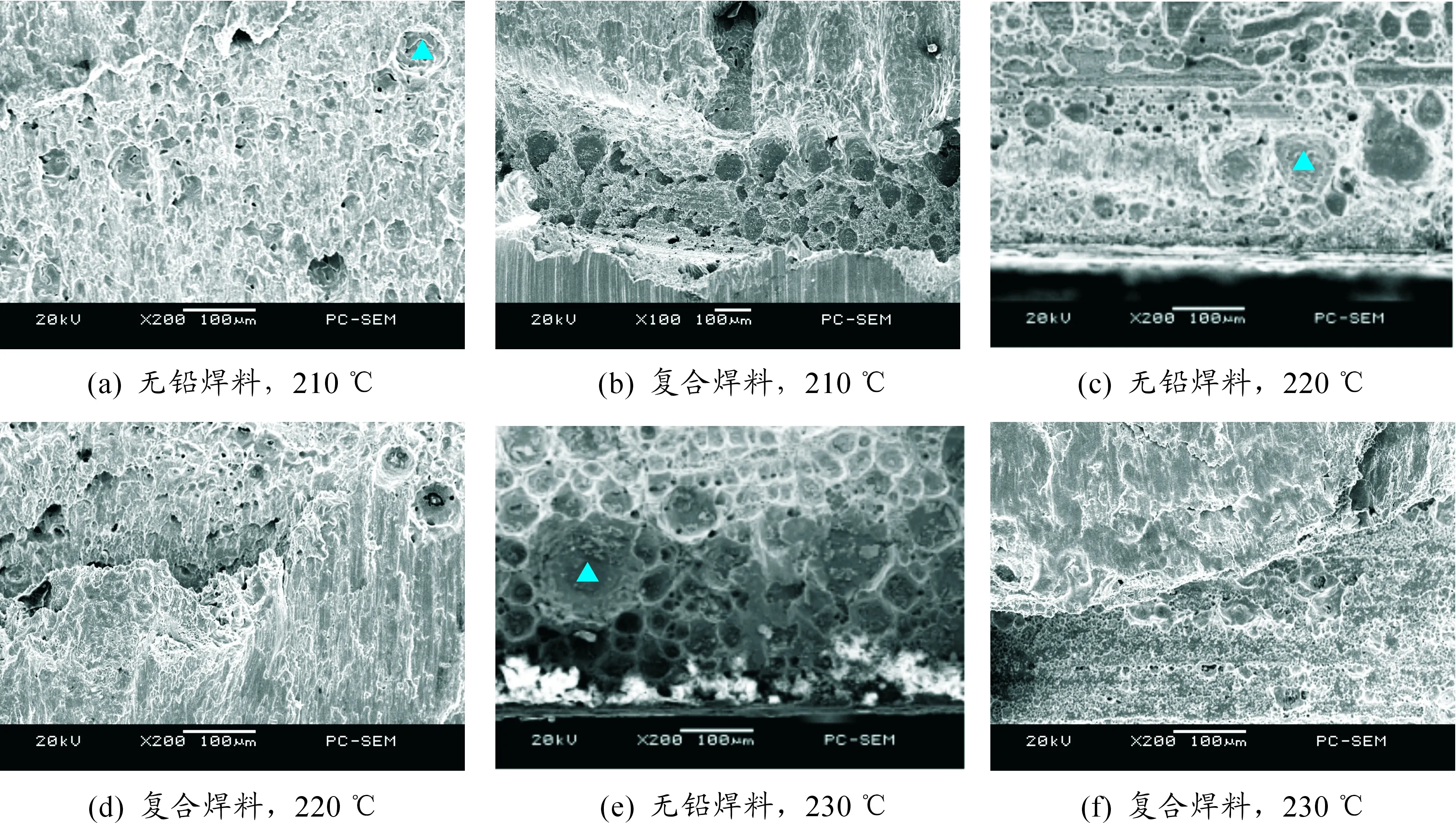

在温度由220 ℃升高到230 ℃时,2种焊料接头结合强度差异较大。对比其剪切端口(图6)及其相应位置(图6红色箭头放大如图7)发现:所有剪切断口均处在焊料基体中。无铅焊料焊缝中均可见明显的气孔缺陷存在及未熔化的纯锡(图7蓝色箭头),焊接结合松散,220~230 ℃时断口均呈现脆断特征;210 ℃时焊料软化而未完全熔化,助焊剂产生少量气孔和大小不一的韧窝。240 ℃以下时,复合焊料焊缝中气孔等缺陷较少,焊缝密实,断口中部和中边缘均出现明显的撕裂迹象,断口为明显的韧性断裂特征,接头力学性能较未添加颗粒时得到明显提升。液相线以上13 ℃时,过热度较好,焊料流动性较好,240 ℃时2种接头剪切强度相差不大,断口呈明显的韧性断裂特征。

2.3纳米颗粒对低温钎焊接头的影响机制

根据吸附理论[16],晶面吸附表面活性物质后能降低其表面自由能。而纳米Ni颗粒的表面活性很高,故很容易产生吸附现象,纳米颗粒会大量被“捕获”到界面。当界面自发地捕获纳米Ni后,焊料内部原子对表面原子的吸引力减弱,润湿性提高。另一方面,在钎焊过程中没有熔化的纳米Ni颗粒在钎缝中会形成框架结构,这种结构具有一定微毛细作用,能提高液态焊料的填缝能力,一定程度上避免了孔洞的产生。

在210 ℃为固相连接时,2种接头的剪切强度分别为24.03 MPa和32.48 MPa。结合前期研究不难发现:接头剪切强度相当于焊料及复合焊料本身的剪切强度(文献[17] Sn-0.68Cu-0.45Ag(SAC)和1%Ni+SCA为26.56 MPa和32.64 MPa);220~230 ℃,焊料处在半固态和极低过热度下,焊料流动性差,容易产生气孔,从而造成力学性能较210 ℃明显下降。从图8焊料和复合焊料焊缝及界面附近形貌可以发现:焊料及界面处气孔明显,添加纳米颗粒后气孔明显减少,故此温度下复合焊料接头力学性能较无铅焊料接头均有明显的提升;240 ℃时,焊缝处在全熔化状态,液体流动性较好,焊料和复合焊料焊缝均较密实,由于纳米颗粒作用随温度升高而变得不显著,2种接头力学性能相当。对于复合焊料接头,在全部温度范围内(温度差30 ℃),焊缝密实性较好,接头强度较高;半固态下或全液态下焊接接头均较固相连接略有下降,但前后相差不超过20%。对于焊料接头,焊缝中气孔是影响其力学性能的主要原因,且由于没有纳米颗粒的作用,在半固态附近气孔较多,力学性能下降明显,前后相差达27.01%。

通过图8中220 ℃焊料和复合焊料界面附近及IMC形貌可以发现:界面IMC均由厚的Cu6Sn5和薄的Cu3Sn两相组成。添加纳米颗粒后,IMC略有增厚,但没有观察到疏松的 (CuxNi1-x)6Sn5化合物生成,镍以固溶形式存在于界面IMC中。焊料界面IMC呈明显的扇贝状,其扇贝间隙产生的毛细作用有利于IMC的迅速生长,故焊料接头IMC随温度升高厚度变化明显。复合焊料界面IMC平整,毛细作用不明显,故复合焊料界面IMC厚度随温度升高变化不显著。

图6 无铅焊料和复合焊料接头的剪切断口

图7 无铅焊料和复合焊料接头的剪切断口

图8 220 ℃焊料和复合焊料焊缝及接头界面

3 结论

1) 4种钎焊温度下焊料接头界面IMC呈扇贝状,厚度依次为3.49 μm和3.63 μm、4.03 μm和4.28 μm,IMC随温度升高生长明显,240 ℃的焊料接头界面IMC厚度较210 ℃提高了22.59%;4种钎焊温度下复合焊料接头界面IMC呈锯齿状,更加平整,厚度依次为4.17 μm和3.96 μm、4.38 μm和4.57 μm, 240 ℃的焊料接头界面IMC厚度较210 ℃提高了9.59%。纳米镍颗粒以固溶形式存在于界面IMC和基体中,对界面IMC组成没有影响。

2) 温度从210 ℃升高到240 ℃,焊料接头强度从24.03 MPa降低到18.10 MPa,再降到17.54 MPa,最后又升高到25.54 MPa,降幅最高达27.01%;复合焊料接头强度从32.48 MPa降低到27.32 MPa,再升高到28.65 MPa,最后又降到26.54 MPa,降幅最高达18.29%。添加纳米Ni颗粒后,焊接温度从210 ℃升高到240 ℃,焊料接头强度较基体依次提高了35.16%和50.94%、63.34%和3.92%。

3) 220~230 ℃时焊料焊缝呈现脆断特征,210 ℃时焊缝中助焊剂产生少量气孔和大小不一的韧窝;复合焊料焊缝中气孔等缺陷较少,焊缝密实,断口为明显的韧性断裂,接头力学性能较未添加颗粒时得到明显提升。240 ℃时,焊缝处在全熔化状态,液体流动性较好,焊料和复合焊料焊缝均较密实,纳米颗粒作用减弱,2种接头力学性能相当。

[1] MOOKAM N,KANLAYASIRI K.Effect of soldering condition on formation of intermetallic phases developed between Sn-0.3Ag-0.7Cu low-silver lead-free solder and Cu substrate[J].J Alloy Compd,2011,509: 6276-6279.

[2] SHNAWAH D A,SAID S B M,SABRI M F M,et al.High-reliability low-Ag-content Sn-Ag-Cu solder joints for electronics applications[J].J Electron Mater,2012,41:2631-2658.

[3] SHNAWAH D A,SABRI M F M,BADRUDDIN I A.A review on thermal cycling and drop impact reliability of SAC solder joint in portable electronic products[J].Microelectron Reliab,2012,52:90-99.

[4] KANLAYASIRI K,MONGKOLWONGROJN M,ARIGA T.Influence of indium addition on characteristics of Sn-0.3Ag-0.7Cu solder alloy[J].J Alloy Compd,2009,485:225-230.

[5] SONA M,PRABHU K N.Spreading behaviour and joint reliability of Sn-0.3Ag-0.7Cu lead-free solder alloy on nickel coated copper substrate as a function of reflow time[J].Trans Indian Inst Met,2015,68:1027-1031.

[6] YAN X,XU K,WANG J,et al.Effect of P and Ge doping on microstructure of Sn-0.3Ag-0.7Cu/Ni-P solder joints[J].Solder Surf M Technol,2016,28:215-221.

[7] SONG H Y,ZHU Q S,WANG Z G,et al.Effect of Zn addition on microstructure and tensile properties of Sn-1Ag-0.5Cu alloy[J].Mater Sci Eng A,2010,27:1343-1350.

[8] SHNAWAH D A,SAID S B M,SABRI M F M,et al.Microstructure,mechanical,and thermal properties of the Sn-1Ag-0.5Cu solder alloy bearing Fe for electronics applications[J].Mater Sci Eng A,2012,551:160-168.

[9] EL-DALY A A,HAMMAD A E,AL-GANAINY G S,et al.Influence of Zn addition on the microstructure,melt properties and creep behavior of low Ag-content Sn-Ag-Cu lead-free solders[J].Mater Sci Eng A,2014,608:130-138.

[10] SABRI M F M,SHNAWAH D A,BADRUDDIN I A,et al.Microstructural stability of Sn-1Ag-0.5Cu-xAl (x=1,1.5,and 2wt.%) solder alloys and the effects of high-temperature aging on their mechanical properties[J].Mater Charact,2013,78:129-143.

[11] EL-DALY A A,EL-TAHER A M,GOUDA S.Novel Bi-containing Sn-1.5Ag-0.7Cu lead-free solder alloy with further enhanced thermal property and strength for mobile products[J].Mater Des,2015,65:796-805.

[12] CHEN X,ZHOU J,XUE F,et al.Microstructures and mechanical properties of Sn-0.1Ag-0.7Cu-(Co,Ni,and Nd) lead-free solders[J].J Electron Mater,2015,44:725-732.

[13] SUN L,ZHANG L,XU L,et al.Effect of nano-Al addition on properties and microstructure of low-Ag content Sn-1Ag-0.5Cu solders[J].J Mater Sci Mater Electron,2016,27:7665-7673.

[14] 冯晓乐,杨洁.稀土Pr对Sn-0.3Ag-0.7Cu无铅钎料显微组织和润湿性能的影响[J].电焊机,2015,45(10):116-119.

[15] 甘贵生,杜长华,许惠斌,等.纳米颗粒复合钎料搅拌辅助低温钎焊接头力学性能[J].稀有金属材料与工程,2013,42(11):2416-2420.

[16] 甘贵生,杜长华,许惠斌,等.纳米颗粒复合钎料搅拌辅助低温钎焊研究[J].中国有色金属学报,2013,23(10):2876-2881.

[17] 甘贵生,杜长华,许惠斌,等.纳米Ni颗粒对时效过程中钎焊界面组织的影响[J].中国有色金属学报,2013,23(11):3196-3201.

(责任编辑林 芳)

EffectofNano-NiParticlesonthePerformanceofJointwithLow-TemperatureSolderingofLead-FreeSolder

GAN Guisheng1, 2,3, LIU Xin2, CHEN Dong1, XIA Daquan1, ZHANG Chunhong1, YANG Donghua1, SHI Yunlong1, WU Yiping3

(1.Chongqing Municipal Engineering Research Center of Institutions of Higher Education for Special Welding Materials and Technology (Chongqing University of Technology), Chongqing 400054, China; 2.Institute of Weapons Technology, Chongqing Electromechanical Vocational Institute, Chongqing 402760, China;3. College of Materials Science and Engineering, Huazhong University of Science and Technology, Wuhan 430074, China)

The SAC0307 lead-free solder was used to complete Cu/Cu soldering joint, effect of nano-Ni particles on the performance of joint with low-temperature soldering of lead-free solder were investigated. The experimental results have shown that intermetallic compound(IMC) on interfaces was mainly composed of a layer of thick Cu6Sn5and thin Cu3Sn, and into a scallop-like shape. With the increase of soldering temperature, the IMC thickness increased and the change rate of IMC thickness was obvious, and the shear strength of solder joints were 24.03 MPa to 18.10 MPa,17.54 MPa and 25.54 MPa with the increase of soldering temperature from 210 ℃ to 240 ℃, reduced by 27.01% at 220 ℃. After adding nano-Ni particles, IMC was serrated and more flat, and the shear strength of composite solder joints were 32.48 MPa to 27.32 MPa,28.65 MPa and 26.54 MPa respectively from 210 ℃ to 240 ℃, reduced by 18.29% at 240 ℃. The shear strength of composite solder joint increased by 35.16% and 50.94%, 63.34% and 3.92% compared with solder joints at the same soldering temperature respectively. The joints of lead-free solder appeared brittle fracture at 220~230 ℃, and had a different sizes dimples at 210 ℃. Defects such as porosity in composite solder joint was less, soldering seam was dense; the fracture were obvious ductile fracture, and the mechanical performance of joints was improved obviously after adding particles at 210~230 ℃.

lead-free solder;nano-particles;low-temperature soldering;mechanical properties

2017-09-08

国家自然科学基金面上项目(61774066);中国博士后科学基金资助项目(2015M582221);广东省省科技计划项目(2013B090600031);重庆市教委科学技术研究项目(KJ1600943、KJ1600912);重庆市科委基础与前沿研究一般项目(cstc2016jcyjA0226); 重庆市巴南区科学技术计划项目(2017TJ08,2017TJ09); 重庆理工大学实验技术开发基金资助项目(SK201708)和实验创新基金资助项目

甘贵生(1982—),男,博士,副教授,主要从事电子封装材料与技术方面的研究,E-mail:ggs@cqut.edu.cn。

甘贵生,刘歆,陈东,等.纳米镍颗粒对无铅焊料低温钎焊性能的影响[J].重庆理工大学学报(自然科学),2017(11):58-64.

formatGAN Guisheng, LIU Xin, CHEN Dong, et al.Effect of Nano-Ni Particles on the Performance of Joint with Low-Temperature Soldering of Lead-Free Solder[J].Journal of Chongqing University of Technology(Natural Science),2017(11):58-64.

10.3969/j.issn.1674-8425(z).2017.11.009

TG425.1

A

1674-8425(2017)11-0058-07