挤压强化对TC17钛合金孔结构疲劳寿命的影响

2017-12-05艾莹珺宋颖刚罗学昆汤智慧赵振业

艾莹珺,王 欣,宋颖刚,王 强,罗学昆,汤智慧,赵振业

(1.中国航发北京航空材料研究院,北京 100095;2.中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

挤压强化对TC17钛合金孔结构疲劳寿命的影响

艾莹珺1,2,王 欣1,2,宋颖刚1,2,王 强1,2,罗学昆1,2,汤智慧1,2,赵振业1

(1.中国航发北京航空材料研究院,北京 100095;2.中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

为提高TC17中心孔试样的疲劳性能,采用扫描电镜、粗糙度仪、X射线衍射仪等对孔壁表面完整性进行分析,研究孔挤压强化工艺对试样疲劳性能的影响。结果表明:过盈量为0.18 mm的孔挤压试样最小疲劳寿命(14718次)高于原始试样的最大疲劳寿命(13965次);同过盈量为0.28 mm和0.38 mm的试样相比,其疲劳寿命分散性较小、无明显的应力集中现象,具有良好的疲劳寿命增益效果;孔壁表面粗糙度值最低;孔壁内侧形成一定深度的强化层;孔边产生的残余压应力场有效地抑制了孔壁内表面疲劳裂纹的产生,有利于提高孔结构的疲劳性能。

孔挤压;TC17钛合金;疲劳寿命;残余应力

TC17钛合金以其良好的力学性能、高强度和耐腐蚀性,被广泛应用于制造航空发动机的压气机盘、风扇盘等重要零部件[1-2]。然而,轮盘及盘环类零件通常由于螺栓连接、通气等功能需要开孔,在发动机服役过程中孔结构受到大载荷交变应力的作用,加之其应力集中效果显著,极易诱发疲劳失效问题,造成严重的安全隐患。对于轮盘孔结构,亟须研究表面强化技术来大幅提升其抗疲劳性能。

现有的表面强化手段主要包括激光强化[3]、喷丸[4]和孔挤压等技术。国内激光强化正尝试应用于叶片的抗高周疲劳强化,但对于轮盘孔结构,在可达性、一致性和均匀性等方面效果较差,短期内难以满足要求。镍基高温合金轮盘大量采用喷丸工艺进行表面强化,但是针对孔结构,喷丸工艺存在局限性,如残余应力场深度小、强化后表面粗糙度高、工艺参数难于准确控制等问题。此外,对于轮盘某些特殊形状孔,喷丸弹丸可达性较差,需采用合适的孔结构表面强化工艺来提高疲劳寿命。挤压强化技术由于操作简单、效果显著等优势,成为提高孔结构疲劳抗力的重要手段之一[5-8]。它利用一定过盈量的芯棒强行通过孔结构,产生可控的周向塑性形变,在孔结构表面引入残余压应力和组织强化效果,而且能够在热和机械载荷下更加稳定地保持,因此更适用于提高孔结构疲劳性能。国内外对高温合金、高强度钢等材料进行了挤压强化技术的研究。王强等[9]比较了孔喷丸和孔挤压对TC18钛合金试样疲劳寿命的影响,发现喷丸强化后裂纹源起于次表层,且孔焊接试样的疲劳寿命提高了6倍。罗学昆等[10]的研究结果显示1.90%挤压过盈量的中心孔试样的中值疲劳寿命是未强化试样中值疲劳寿命的1.16~4.79倍。

孔结构作为航空发动机部件的典型结构,其疲劳强度在一定程度上决定着轮盘等部件的服役可靠性。目前针对孔结构失效的问题,设计单位采用设计异型孔、对孔边倒角等方式降低孔边应力集中系数,但操作中存在加工困难等问题。开展孔挤压强化技术研究,引入残余压应力层,可以有效地平衡外加载荷的作用,提高孔结构的疲劳抗力,同时也能够实现轮盘等部件的可靠性和耐久性,对于提高发动机的寿命指标具有一定的促进作用。

TC17钛合金在服役过程中孔边存在明显的应力集中现象,关于TC17钛合金挤压强化技术的研究鲜有报道。本研究通过对断口形貌、孔壁粗糙度、孔边残余应力等进行分析,探讨过盈量对TC17钛合金疲劳寿命的影响。

1 实验材料及方法

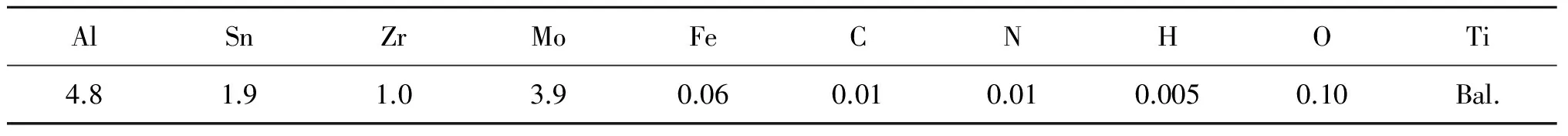

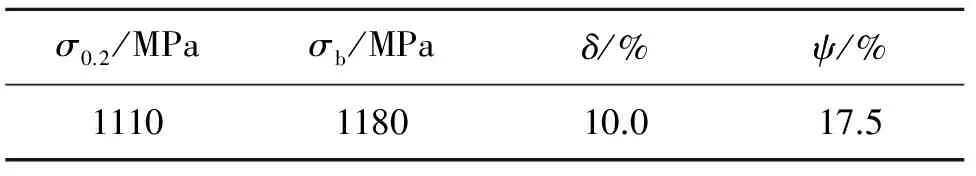

试样材料为TC17钛合金,中心孔板材在TC17钛合金盘锻件上下料,下料方向为径向,试样尺寸如图1所示。初孔尺寸为φ10.3 mm,初孔公差为0~0.05 mm。试样成分及室温力学性能分别见表1和表2。

表1 TC17钛合金的化学成分(质量分数/%)Table 1 Chemical composition of TC17 Titanium alloy(mass fraction/%)

表2 TC17钛合金的力学性能Table 2 Mechanical properties of TC17 Titanium alloy

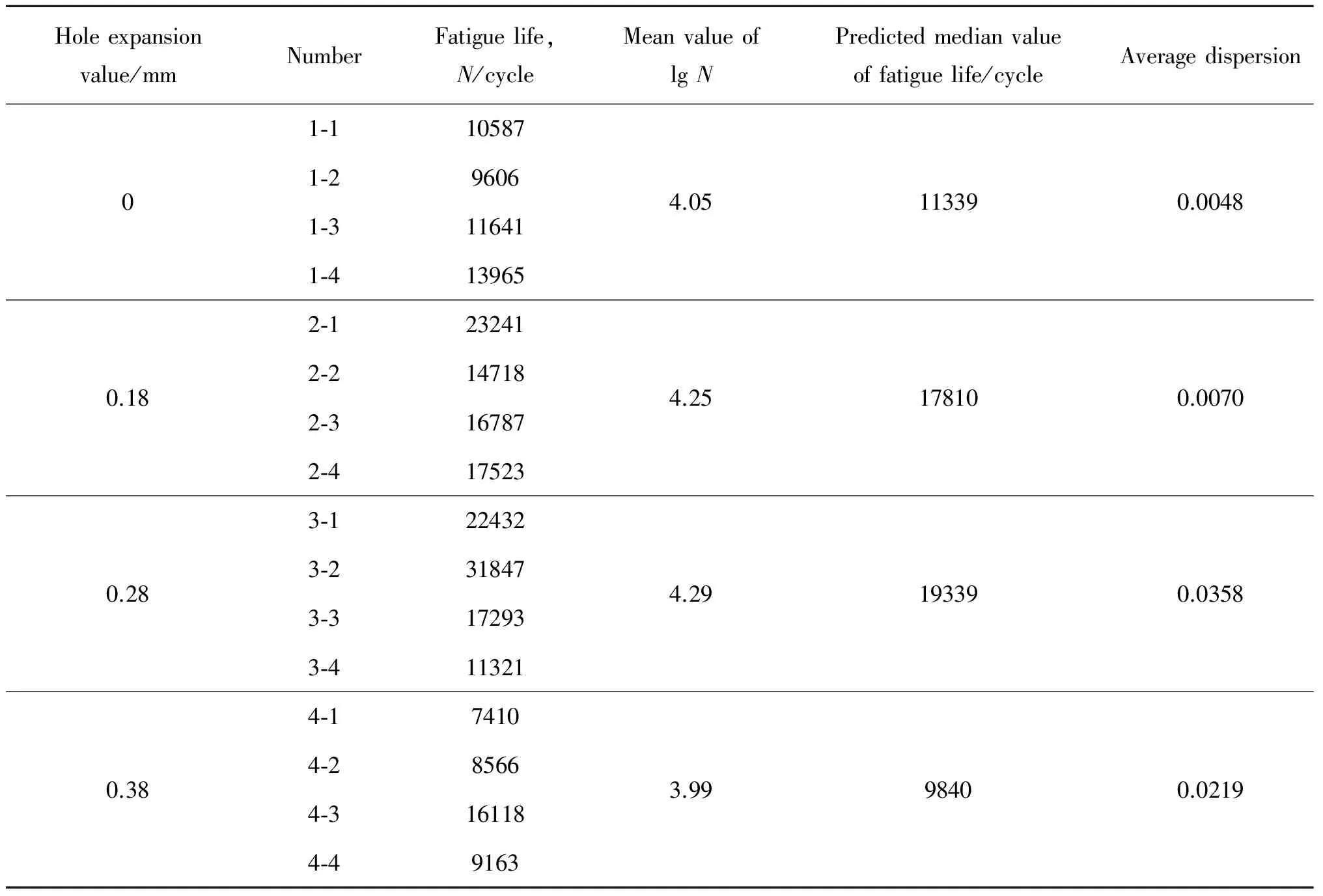

采用芯棒直接挤压的方式对中心孔试样进行强化,挤压次数为1次,测试所用试样分为4组。第1组为原始试样(编号分别为1-1,1-2,1-3,1-4);第2组为过盈量0.18 mm的挤压试样(编号分别为2-1,2-2,2-3,2-4);第3组为过盈量0.28 mm的挤压试样(编号分别为3-1,3-2,3-3,3-4);第4组为过盈量0.38 mm的挤压试样(编号分别为4-1,4-2,4-3,4-4)。

采用FT-200型试验机进行孔挤压强化,轴向应力疲劳实验在MTS-810疲劳试验机上进行,实验温度为425 ℃,应力比为0.1,频率为4 Hz,最大应力为550 MPa。采用Quanta 600环境扫描显微镜观察断口形貌,利用FTS-I120型触针式表面粗糙度仪测量孔壁内表面的粗糙度值,每组试样测试6个有效数据后取平均值。选择测试试样表面距孔边不同位置处的残余应力值,图2为测试点示意图,采用Stresstech X3000型X射线衍射仪进行测定,测试条件为TiKα靶材,交相关定峰法,准直器直径为φ3 mm。

2 结果与分析

2.1挤压量对疲劳性能的影响

表3为TC17钛合金原始试样和三种不同挤压工艺试样疲劳寿命的对比结果。从表3可以看出,过盈量为0.18 mm的孔挤压试样最小疲劳寿命(14718次)高于原始试样的最大疲劳寿命(13965次)。根据HB/Z 112—1986中关于中值疲劳寿命的计算方法,求得原始试样、过盈量为0.18 mm、0.28 mm和0.38 mm的孔挤压试样的中值疲劳寿命分别为11339次、17810次、19339次以及9840次。由计算结果可知,过盈量从0.18 mm增大至0.38 mm,过盈量增长了1倍以上,但中值疲劳寿命呈现出先增大后减小的变化趋势,说明过盈量的增幅存在一定的范围,当超过该范围时,疲劳寿命的增益达到极限,甚至开始降低。过盈量为0.38 mm时中值疲劳寿命低于原始试样的原因可能是过盈量较大时孔壁与芯棒在挤压过程中存在着较大的摩擦阻力,导致孔壁出现一定程度的划伤,划伤部位通过塑性流变积压在倒角区域,在该区域形成较大应力集中从而导致疲劳破坏。对于过盈量为0.28 mm的孔挤压试样而言,其最小疲劳寿命为11321次(低于原始试样的部分疲劳寿命值),最大疲劳寿命为31847次,数据分散性较大,平均数分散度也高于过盈量为0.18 mm的孔挤压试样,在一定程度上说明该工艺得到的结果可靠性较低。

表3 不同挤压工艺的疲劳寿命对比Table 3 Comparison of the fatigue life with different expansion methods

2.2挤压量对疲劳断口的影响

原始试样和孔挤压试样均断裂于中心孔,裂纹断裂方向与主应力方向基本垂直。图3为原始试样和三种不同挤压工艺试样的断口形貌图。从图3可以看出,原始试样和孔挤压试样均能够清晰地观察到疲劳源区、裂纹扩展区以及瞬断区,具有典型的疲劳断口形貌,但二者之间仍存在较为明显的差异。原始试样的疲劳源多见于孔壁内表面,并且呈现出多源的特征,如图3(b)中箭头所示;孔挤压试样的疲劳源区发生了转变,其疲劳源区靠近孔边倒角附近(见图3(e)),并且呈现出单源的特征,如图3(d)中箭头所示。试样未经强化处理时,孔壁中心的受力最大,加上机械加工过程中存在加工缺陷,导致加工应力集中,使得机械加工表面局部区域受力超过屈服强度,萌生疲劳裂纹。同时,由于机械加工表面缺陷分布不均匀,导致疲劳裂纹源呈多源状。而孔挤压强化过程中金属沿孔轴向流动,并且为单向流动,挤压后孔壁表面基本呈现出镜面状态,表现为图3(b)中孔壁可见明显的加工刀痕,图3(d),图3(f)中加工刀痕消除。进一步观察可知,孔挤压试样的裂纹扩展区同原始试样相比更大。图3(f)中箭头所指的位置可见明显的金属堆积,这是由于挤压过程中孔壁内侧的表层金属发生一定程度的塑性形变,在塑性流动的作用下金属被带至孔壁与孔边倒角的交界区域,形成凸起状区域。该位置是应力集中的部位,容易诱发孔壁内侧疲劳裂纹的萌生,并且过盈量较小时(0.18 mm)未观察到金属堆积的现象,当过盈量逐渐增大,凸起现象越来越明显,这可能是造成过盈量为0.38 mm的孔挤压试样疲劳寿命较差的原因。

综上所述,孔挤压试样的疲劳源发生改变的原因在于试样经挤压强化后,在孔壁内侧形成了一定深度的强化层,产生了残余压应力场,有效地抑制了应力集中的现象,使得孔壁得到了强化,阻碍了孔壁内侧表面疲劳裂纹的产生,有利于提高孔结构的疲劳性能。而孔挤压试样的裂纹扩展区更大是因为切向残余应力的存在,降低了裂纹尖端应力强度因子,使其达到断裂所需的临界值变大,疲劳裂纹的扩展速率变慢,试样的疲劳寿命得到了提高。

2.3挤压量对孔壁表面粗糙度的影响

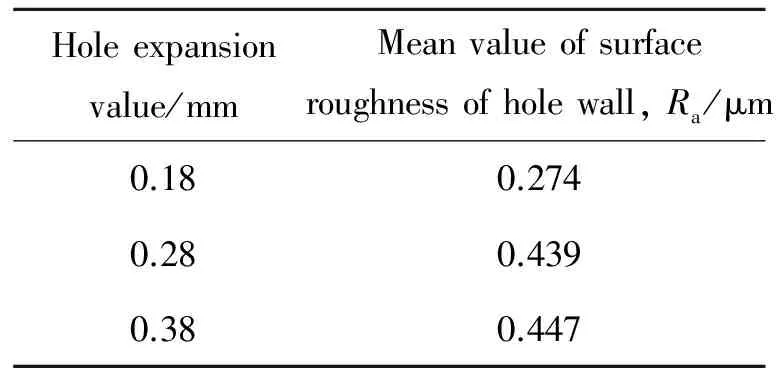

表4为不同挤压工艺的孔壁表面粗糙度的测试平均值。从表中数据可以看出,经不同工艺孔挤压后,过盈量为0.18 mm的试样孔壁表面粗糙度值最低。有研究指出,表面粗糙度值可以反映材料表面应力集中的情况,其值越大表示局部应力集中现象越严重,容易诱发疲劳裂纹的萌生[11-12]。因此,表面粗糙度值越低,越有利于提高材料的疲劳抗力。随着过盈量的增加,孔壁表面粗糙度值逐渐增大,表明试样应力集中状况越明显,这与疲劳性能的结果以及观察到的断口形貌相吻合。可能的原因是过盈量增大,挤压过程中孔壁内表面金属受到的摩擦阻力增加,金属的塑性形变加剧,表面粗糙度值有一定的升高。

表4 不同挤压工艺的孔壁表面粗糙度Table 4 Surface roughnesses of hole wall with different expansion methods

2.4挤压量对孔边残余应力的影响

3种挤压工艺的试样距孔边不同距离的残余应力测试结果见图4。过盈量为0.18 mm时,试样残余应力的最大值在距孔边0.3 mm左右的位置,最大值为-339.3 MPa,在距孔边距离1.5 mm处试样残余应力仍然为负值,说明该过盈量下残余压应力层深度超过1.5 mm。对比另外两种挤压工艺的测试结果,发现过盈量为0.28 mm和0.38 mm的试样残余压应力层深度均在1 mm左右。当过盈量较大时,试样在孔边附近发生整体变形,可能会造成残余压应力的部分释放,宏观上表现为残余压应力值较小。由上可知,挤压强化后孔边可形成一定深度的残余压应力场。挤压过程中,随着金属表面塑性变形的产生,晶粒会发生滑移,使得晶粒沿变形方向出现拉长、破碎和纤维化等现象,金属内部产生残余应力。此外,变形过程中晶粒内部产生大量位错,随着位错密度的不断增加,位错运动时会出现缠结、交割等相互作用,位错运动的阻力加大,使塑性变形抗力得到提升。同时,在靠近孔壁的裂纹萌生区,由于存在着较大的残余压应力能够削弱孔壁附近的拉应力,可有效地降低应力集中的现象;在裂纹扩展区残余压应力的存在也能抵消一部分拉应力,使得裂纹扩展速率减慢[13-14],最终表现为材料的疲劳性能得到提高。

3 结论

(1)挤压强化时,过盈量在一定范围内可有效提高TC17钛合金的疲劳寿命。其中,过盈量为0.18 mm时,工艺可靠性较高,强化效果较好,其最小疲劳寿命高于原始试样的最大疲劳寿命。

(2)挤压强化后,过盈量为0.18 mm的试样孔壁表面粗糙度值最低,有利于降低应力集中的现象。

(3)挤压强化后,在试样孔壁内侧形成了一定深度的强化层,产生了残余压应力场,阻碍了孔壁内侧表面疲劳裂纹的产生,延缓裂纹扩展速率,有利于提高孔结构的疲劳性能。

[1] WANG B L,AI X,LIU Z Q,etal.Dynamic behavior of Ti-17 alloy under high strain rates at elevated temperatures[J].Materials at High Temperatures,2013,30(2):145-150.

[2] 秦锋英,杨智,唐斌,等.TC21钛合金孔挤压强化模拟[J].塑性工程学报,2014,21(6):26-30.

(QIN F Y,YANG Z,TANG B,etal.Simulation of cold expansion strengthening of TC21 alloy[J].Journal of Plasticity Engineering,2014,21(6):26-30.)

[3] ZHANGY K,RENX D,ZHOUJ Z,etal.Investigation of the stress intensity factor changing on the hole crack subject to laser shock processing[J].Material amp;Design,2009,30(7):2769-2773.

[4] 高玉魁.TC18超高强度钛合金喷丸残余压应力场的研究[J].稀有金属材料与工程,2004,33(11):1209-1212.

(GAO Y K.Residual compressive stress field in TC18 ultra-high strength titanium alloy by shot peening[J].Rare Metal Materials and Engineering,2004,33(11):1209-1212.)

[5] 葛恩德,苏宏华,程远庆,等.TC4板孔冷挤压强化残余应力分布与疲劳寿命[J].中国机械工程,2015,26(7):971-976.

(GE E D,SU H H,CHENG Y Q,etal.Residual stress fields and fatigue life of cold expansion hole in titanium alloy TC4[J].China Mechanical Engineering,2015,26(7):971-976.)

[6] 王强,陈雪梅,张文光,等.A-100钢开缝衬套孔挤压强化残余应力场[J].中国表面工程,2011,24(5):64-67.

(WANG Q,CHEN X M,ZHANG W G,etal.Residual stress induced by cold expansion with sleeve process of A-100 steel[J].China Surface Engineering,2011,24(5):64-67.)

[7] 宋德玉,罗治平,杨玉荣,等.GH169高温合金孔挤压强化层的微观结构[J].航空学报,1996,17(1):125-128.

(SONG D Y,LUO Z P,YANG Y R,etal.Microstructure of the hole expansion strengthened layer of high temperature alloy GH169[J].Acta Aeronautica et Astronautica Sinica,1996,17(1):125-128.)

[8] WARNER J J,CLARK P N,HOEPPNER D W.Cold expansion effects on cracked fastener holes under constant amplitude and spectrum loading in the 2024-T35l aluminum alloy[J].International Journal of Fatigue,2014,68(11):209-216.

[9] 王强,王欣,高玉魁,等.孔强化对TC18钛合金疲劳寿命的影响[J].材料工程,2011(2):84-86.

(WANG Q,WANG X,GAO Y K,etal.Effect of strengthened hole on the fatigue life of TC18 titanium alloy[J].Journal of Materials Engineering,2011(2):84-86.)

[10] 罗学昆,王欣,胡仁高,等.孔挤压强化对Inconel 718高温合金疲劳性能的影响[J].中国表面工程,2016,29(3):l16-122.

(LUO X K,WANG X,HU R G,etal.Effects of hole cold expansion on fatigue property of Inconel 718 superalloy[J].China Surface Engineering,2016,29(3):l16-122.)

[11] MAIYA P S.Geometrical characterization of surface roughness and its application of fatigue crack initiation[J].Materials Science and Engineering,1975,21(1):57-62.

[12] BORREGO L P,COSTA J M,SILVA S,etal.Microstructure dependent fatigue crack growth in aged hardened aluminium alloys[J].International Journal of Fatigue,2004,26(12):1321-1331.

[13] 赵振业.高强度合金抗疲劳应用技术研究与发展[J].中国工程科学,2005,7(3):90-94.

(ZHAO Z Y.Investigation and development status of the application technology to improve fatigue behavior of high strength alloys[J].Engineering Science,2005,7(3):90-94.)

[14] 赵振业.材料科学与工程的新时代[J].航空材料学报,2016,36(3):1-6.

(ZHAO Z Y.A new age of materials science and engineering[J].Journal of Aeronautical Materials,2016,36(3):1-6.)

(责任编辑:徐永祥)

EffectofColdExpansiononFatigueLifeofHoleStructureofTC17TitaniumAlloy

AI Yingjun1,2, WANG Xin1,2, SONG Yinggang1,2, WANG Qiang1,2, LUO Xuekun1,2,TANG Zhihui1,2, ZHAO Zhenye1

(1.AECC Beijing Institute of Aeronautical Materials,Beijing 100095,China; 2.Aviation Key Laboratory of Advanced Corrosion and Protection on Aviation Materials,AECC Beijing Institute of Aeronautical Materials,Beijing 100095,China)

In order to improve the fatigue performance of TC17 central hole specimen,the hole wall surface integrity was characterized by scanning electron microscopy (SEM),roughness meter,X-ray diffraction,and the influence of hole cold expansion(HCE) parameter on the fatigue performance of the hole specimens was investigated.The results show that the minimum fatigue life (14718 cycle) of the HCE specimens with an expansion value of 0.18 mm is higher than the original specimen (13965 cycle).Compared to the specimens with the expansion values of 0.28 mm and 0.38 mm,the fatigue life dispersion is less,no obvious stress concentration phenomenon is found,and it has the best fatigue performance than the other two.The surface roughness value of hole wall is the lowest after the HCE with 0.18 mm,the inner hole wall forms a certain depth of strengthened layer,the residual compressive stress produced in the hole side effectively suppresses the produce of fatigue cracks in the inner hole wall,so the fatigue performance of hole structure is improved.

hole cold expansion;TC17 titanium alloy;fatigue life;residual stress

10.11868/j.issn.1005-5053.2017.000102

TG379

A

1005-5053(2017)06-0082-06

2017-06-30;

2017-09-24

艾莹珺(1989—),女,硕士,主要研究方向为抗疲劳表面强化技术,(E-mail)ayj080121@sina.com。