焊丝钢ER70S表面结疤原因分析与控制

2017-12-04王明慧张庆雷许继勇

王明慧,田 振,张庆雷,许继勇

(日照钢铁控股集团有限公司,山东 日照276806)

焊丝钢ER70S表面结疤原因分析与控制

王明慧,田 振,张庆雷,许继勇

(日照钢铁控股集团有限公司,山东 日照276806)

在Φ5.5mm热轧盘条ER70S结疤缺陷部位取样进行金相、扫描电镜及电子探针分析,结果表明,结疤处表面裂纹延伸至皮下,裂纹两侧伴有脱碳组织,说明连铸坯料有裂纹、皮下气泡等原始缺陷。铸坯EPMA检测表明,铸坯裂纹处有严重的Sn富集,从而导致了铸坯表面网状裂纹,ER70S盘条结疤主要由铸坯表面网状裂纹引起。通过提高钢水质量、优化连铸工艺等措施,ER70S盘条结疤判次率从5.3%降低至0.3%。

ER70S焊丝钢;表面结疤;Sn富集;表面网状裂纹

1 前 言

ER70S盘条主要是拉拔后用作气体保护焊焊丝。在热轧盘条ER70S生产过程中,经常发现表面结疤等类型的缺陷。表面结疤缺陷会导致后续拉拔加工时的断带事故,近期此类结疤缺陷的发生率逐步增加,严重影响了产品质量。为此对热轧盘条结疤缺陷的成因进行分析并提出改进措施。

2 ER70S盘条结疤原因分析

日照钢铁生产焊丝钢ER70S的工艺流程:60 t转炉—吹氩站—LF炉—六机六流连铸机(断面160mm×160mm)—加热炉—轧制—Φ5.5mm热轧盘条。截取结疤材样观察发现,结疤缺陷在成品上一般相对随机出现,无明显分布规律,延伸长度1圈或多圈,形貌深浅不一。变形量较小的凹坑结疤在线材表面一侧翘起,另一侧与基体相连,一般呈分散型块状或连续翘皮状结疤[1]。

2.1 结疤盘条样微观组织形貌分析

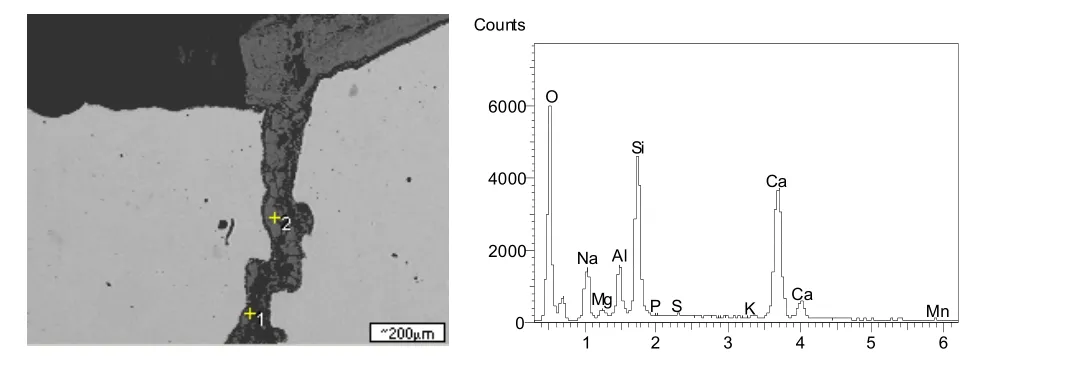

取结疤盘条样利用金相显微镜观察其微观形貌如图1所示。基体组织为F+P,结疤处表面裂纹延伸至皮下,未脱离的疤皮与钢材本体钢种成分、组织相同。缺陷部位裂纹过渡圆滑,尾端有细小的支裂纹,裂纹深度0.38mm,内部存在浅灰色氧化铁,裂纹两侧铁素体晶粒无关联,裂纹两侧伴有脱碳组织。对裂纹处进行扫描电镜分析,裂纹内的显微夹杂如图2所示。其中灰色物质主要包含 Ca、Si、Mg、Al、Na 等保护渣成分,CaO、SiO2含量与保护渣碱度类似。

对结疤线材试样进行高倍检验分析表明,高倍试样裂纹周围存在明显脱碳或晶粒粗大现象,并且裂纹内部存有保护渣成分,说明该缺陷在进加热炉之前已经存在,经过加热炉高温烘烤导致了裂纹处的过烧现象而形成脱碳层。因此,根据现有宏观微观缺陷特征分析推断,连铸坯料有裂纹、皮下气泡等原始缺陷,在后续轧制过程中形成盘条表面结疤。

图1 ER70S结疤盘条金相组织

图2 ER70S结疤盘条裂纹内部成分

2.2 铸坯缺陷分析

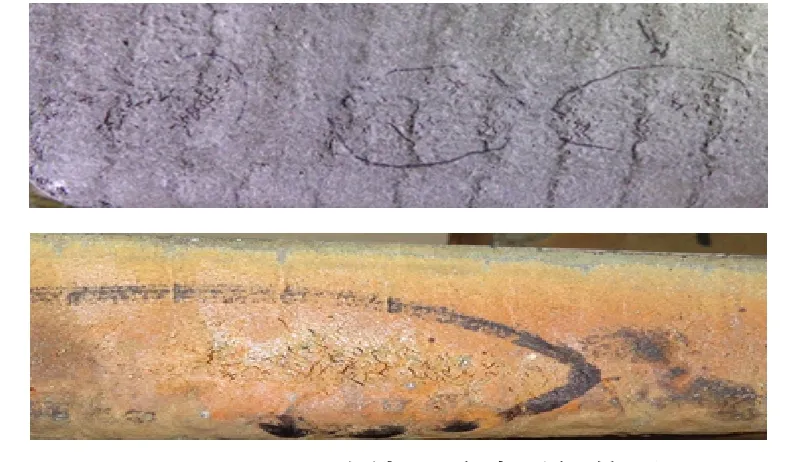

对ER70S连铸坯取低倍试样,经过加工酸洗后试样形貌如图3所示。从连铸方坯酸洗低倍检验结果看,出现结疤的批次,方坯表面存在毛细裂纹,特别在角部附近存在较严重的网状裂纹。因此推断,方坯表面存在网状裂纹是造成线材结疤的主要原因。

图3 ER70S连铸坯酸洗后低倍形貌

2.3 铸坯EPMA检测

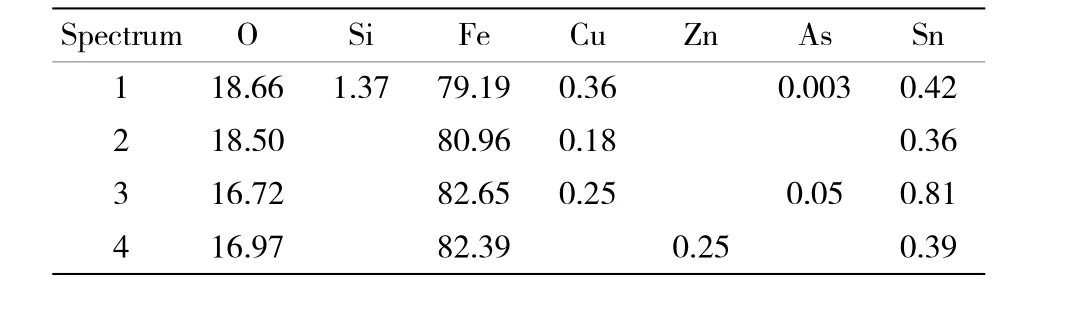

对ER70S方坯裂纹处进行EPMA-1600电子探针X射线显微分析,对铸坯表面星状裂纹附近进行电子探针点定量分析,在距离裂纹5~10 μm处共检测4个点,检测点见图4。发现存在Sn等微量元素局部富集现象,Sn元素含量最高值达0.81%,化学成分见表1,是正常部位检测数据的200倍。

图4 ER70S方坯裂纹处电子探针检测形貌

表1 ER70S方坯裂纹处电子探针检测成分 %

3 结疤机理分析

1)裂纹形成。Sn熔点低,氧化位能比铁低,铸坯在高温冷却过程中残余元素偏聚在γ晶界造成晶界弱化。铁的优先氧化速度明显大于Sn向基体内扩散的速度,Sn在氧化铁层与钢基体层之间析出,在连铸坯表面逐渐形成低熔点富集,受到拉矫等外力作用时,在铸坯表面容易形成原始网状裂纹,特别是铸坯的振痕波谷、凹陷处更容易产生裂纹。

2)裂纹扩展。铸坯已经存在晶界弱化或者在结晶器内已经形成了微小裂纹的情况下,再次受到外力、强冷却热应力、冷却不均等情况时,会导致裂纹向铸坯内部扩展。

3)加热影响。在后续加热炉二次加热过程中,温度主要控制在1000~1100℃,连铸坯在加热炉内加热造成铸坯表面选择性氧化,低熔点富集的Sn元素沿着奥氏体晶界向钢基体内渗透扩散,削弱晶界界面能,降低钢材热塑性[2]。同时原始裂纹会形成脱碳层,致使铸坯原始裂纹无法焊合。

4)网状裂纹形成。Sn能够诱导Cu元素的热脆性而增加表面裂纹[3],Sn元素能够降低Cu-Fe合金的液相线温度。在Cu-Sn二元相图中,Sn含量≥10%时固相线温度从1083℃降低到835℃。实际检测发现Sn含量的增加明显促进Fe-Cu系统中富集相的形成(见表1),Sn富集的部位Cu元素也有一定程度的富集,同时含Cu、Sn的钢更易于产生网状裂纹[4]。

5)裂纹形成原因。基于保护环境和降低生产成本的考虑,近期炼钢工场废钢的使用量提高,从原来的20 kg/t增加至100 kg/t。ER70S大批量结疤炉次,转炉添加的废钢中含有大量镀锡板、镀锌板等原料,导致钢中Sn等元素增加。在炼钢过程中Cu、Sn、Zn等元素难以去除而完全进入钢液,导致连铸坯表面产生网状裂纹。

因此,废钢使用量增加导致钢水中Sn等元素增加,导致裂纹处严重的Sn富集,导致了铸坯的表面网状裂纹,从而导致了ER70S盘条结疤。

4 控制措施

1)改进转炉废钢原料加入配比,将镀锌板、镀锡板等含Sn元素的废钢加入量降低至≤5 kg/t,钢水中Sn含量控制在50×10-6以下。

2)改进连铸工艺,铸坯冷却制度比水量降低0.2 L/kg,矫直温度提升至970~1000℃。

3)改进铸坯加热制度,对表面质量要求高的铸坯采用冷送制度,加热温度在1200~1300℃保持。

采取上述改进措施后,ER70S盘条结疤判次率从5.3%降低至0.3%。

[1] 胡封轩,付军红,周桂兰.高速线材表面结疤成因探讨[J].金属制品,2006,32(4):26.

[2] 耿明山,王新华,张炯明,等.钢中残余元素在连铸坯和热轧板中的富集行为[J].北京科技大学学报,2009,31(3):30.

[3] Matsuoka H,Osaw a K,Ono M.Influence of Cu and Sn on hot ductility of steels with various C content[J].ISIJ Int,1997,37(3):255.

[4] 孙彦辉,赵长亮,蔡开科,等.连铸坯表面网状裂纹的成因研究[J].中国冶金,2008,18(4):15.

Cause Analysis and Control of Surtace Scab of Welding Wire Steel ER70S

WANG Minghui,TIAN Zhen,ZHANG Qinglei,XU Jiyong

(Rizhao Iron and Steel Group Co.,Ltd.,Rizhao 276806,China)

The surface scars defeat of hot rolling ER70S wire was studied bymetallographmethod,scanning electronmicroscope and Electron Probe Micro-analysis(EPMA)in this paper.The result shown that the surface network cracks extend to the subcutaneous part and both sides of the crack are accompanied by decarburization,which shows there were original cracks and subsurface defects in the continuous casting slab.EPMA inspection of slab shows that the slab crack had seriously Sn enrichment,that lead to the surface network cracks of slab,which was themain reason for the formation of surface scars.The defective rate of ER70S wire rod had been decreased to 0.3%from 5.3%usingmeasures such as improving the quality of liquid steel and continuous casting process.

ER70S weld wire steel;surface scar;Sn enrichment;surface network crack

TQ142.2

A

1004-4620(2017)04-0039-02

2017-03-24

王明慧,女,1986年生,2011年毕业于东北大学钢铁冶金专业,硕士。现为日照钢铁有限公司品质保证部工程师,从事钢铁产品质量管理工作。