普光气田缓蚀剂加注参数优化研究

2017-12-04李海凤褚文营

李海凤,褚文营

(1.西南石油大学石油与天然气工程学院,四川 成都610000;2.中国石油化工股份有限公司中原油田普光分公司,四川达州635000)

普光气田缓蚀剂加注参数优化研究

李海凤1,2,褚文营2

(1.西南石油大学石油与天然气工程学院,四川 成都610000;2.中国石油化工股份有限公司中原油田普光分公司,四川达州635000)

为保证普光气田安全、高效开发,结合普光气田高酸性的生产实际,模拟地面集输系统工况环境,开展了缓蚀剂加注参数优化研究,并分别进行了连续加注缓蚀剂、预膜缓蚀剂和先预膜再连续加注缓蚀剂等评价试验。试验结果表明:在未加入缓蚀剂时,试片均匀腐蚀速率为0.68 mm/a,连续加入缓蚀剂后均匀腐蚀速率为0.06 mm/a;液相空白试片腐蚀产物要多于气相空白试片,并存在局部腐蚀;预膜缓蚀剂与柴油配比为1∶1和1∶1.5调整时,防腐效果影响不大,连续缓蚀剂质量浓度为1 000 mg/L时,预膜缓蚀剂与柴油1∶1配比条件下,缓蚀效果最佳,可达最高值93.44%。优选出最佳的缓蚀剂配比参数后,防腐效果得到了明显提高,同时,降低了集输系统腐蚀速率及运行成本以及污水处理的难度。缓蚀剂加注参数优化技术的研究及应用推广,对普光气田以及同类型高含硫气田的防腐工作具有重要意义。

普光气田 缓蚀剂 参数优化 防腐

普光气田富含H2S和CO2(体积分数分别为15.16%和8.64%),集输系统采用了全湿气加热保温混输技术,防腐工艺采用抗硫管材、缓蚀剂、防腐涂层、阴极保护、腐蚀监测和智能清管的联合技术。其中,加注缓蚀剂是防腐工艺中的一项重要技术,普光气田主要采用了连续加注和缓蚀剂预膜及批处理两种工艺[1]。

1 室内试验

1.1 试验条件

缓蚀剂及加注工艺:连续加注缓蚀剂、预膜缓蚀剂及批处理缓蚀剂(预膜后连续加注缓蚀剂)。

试验用气体介质:采用工业级高纯H2S,CO2和N2气体。

试片及试件:L360QCS材质,尺寸50 mm×10 mm×3 mm,含Φ6 mm孔。

试验溶液配比:总矿化度67 854 mg/L,水型CaCl2。

试验溶液流速:试验釜动态模拟4.0 m/s。

试验参数:总压 10 MPa,H2S分压 1.5 MPa,CO2分压1.0 MPa。

试验周期:168 h(电化学腐蚀评价)、96 h(氢致开裂评价)和720 h(硫化物应力腐蚀开裂评价)。

试验温度:50℃。

1.2 评价指标

在气/液相环境下,比对试片试验处理前后变化,确定以下三个评价指标[2]:

(1)试片均匀腐蚀速率(采用质量损失法计算)。

均匀腐蚀速率为单位时间试片单位面积上腐蚀后的质量损失,公式为:

式中:Vcorr为腐蚀速率,mm/a;G前为试验前试样质量,g;G后为试验后试样质量,g;S为试样的表面积,mm2;ρ为试样的密度,g/mm3;T为试验时间,a。

(2)试片点蚀描述。

(3)试片腐蚀产物膜分析。

1.3 评价试验方法

1.3.1 连续加注缓蚀剂试验

(1)试片处理并称质量。

(2)先用高纯N2对试验溶液预除氧2 h,取2.5 L预除氧后的溶液和一定浓度的缓蚀剂(试验设计方案配制)放入高压釜,装好试片后,快速密封高压釜,用高纯N2进行气密性试验,确保管路密封良好,再用N2进行二次除氧,经过12 h,溶液氧含量降到10-9量级。

(3)除氧完毕后,关闭N2供气阀,开启H2S供气阀,当分压达到1.5 MPa,关闭 H2S阀,开启CO2阀至分压1.0 MPa,通N2逐渐升压至试验总压10 MPa,并将温度升至预定值。

(4)取出试片,进行产物分析和试片处理、称质量。

1.3.2 预膜缓蚀剂试验

(1)试片处理并称质量后,用10 mL缓蚀剂和柴油(比例1∶1)的混合液(或按试验方案配制)浸泡试片10 s后,用N2风干2 min。

(2)先用高纯N2对试验溶液预除氧2 h,取2.5 L放入高压釜,装好预膜试片后,快速密封高压釜,用高纯N2进行气密性试验,确保管路密封良好,再用N2进行二次除氧,经过12 h,溶液氧含量降到10-9量级。

(3)除氧完毕后,关闭N2供气阀,开启H2S供气阀,当分压达到1.5 MPa,关闭 H2S阀,开启CO2阀至分压1.0 MPa,通N2逐渐升压至试验总压10 MPa,并将温度升至预定值。

(4)取出试片,进行产物分析和试片处理、称质量。

1.3.3 预膜后连续加注缓蚀剂试验

(1)试片处理并称质量。

(2)先用高纯N2对试验溶液预除氧2 h,取2.5 L预除氧后的溶液和一定浓度的缓蚀剂(试验设计方案配制)放入高压釜,装好试片后,快速密封高压釜,用高纯N2进行气密性试验,确保管路密封良好,再用N2进行二次除氧,经过12 h,溶液氧含量降到10-9量级。

(3)除氧完毕后,关闭N2供气阀,开启H2S供气阀,当分压达到1.5 MPa,关闭 H2S阀,开启CO2阀至分压1.0 MPa,通N2逐渐升压至试验总压10 MPa,并将温度升至预定值。

(4)取出试片,进行产物分析和试片处理、称质量。

1.4 评价试验设计

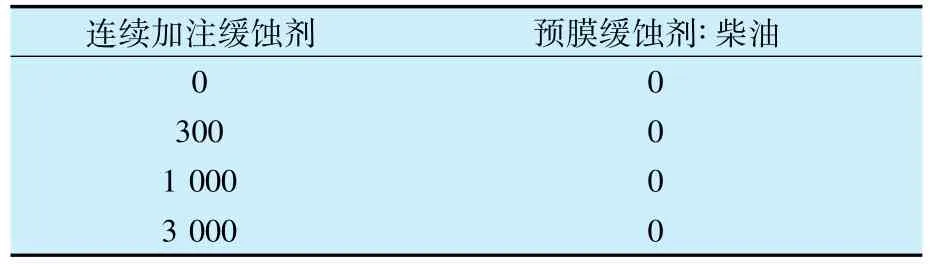

(1)连续加注缓蚀剂加注工艺优化评价试验。模拟集输系统现场工况进行试验,分析连续加注缓蚀剂质量浓度为300~3 000 mg/L的缓蚀率,确定液相中最佳缓蚀剂的质量浓度分布(见表1)。

表1 连续加注缓蚀剂加注工艺评价试验mg/L

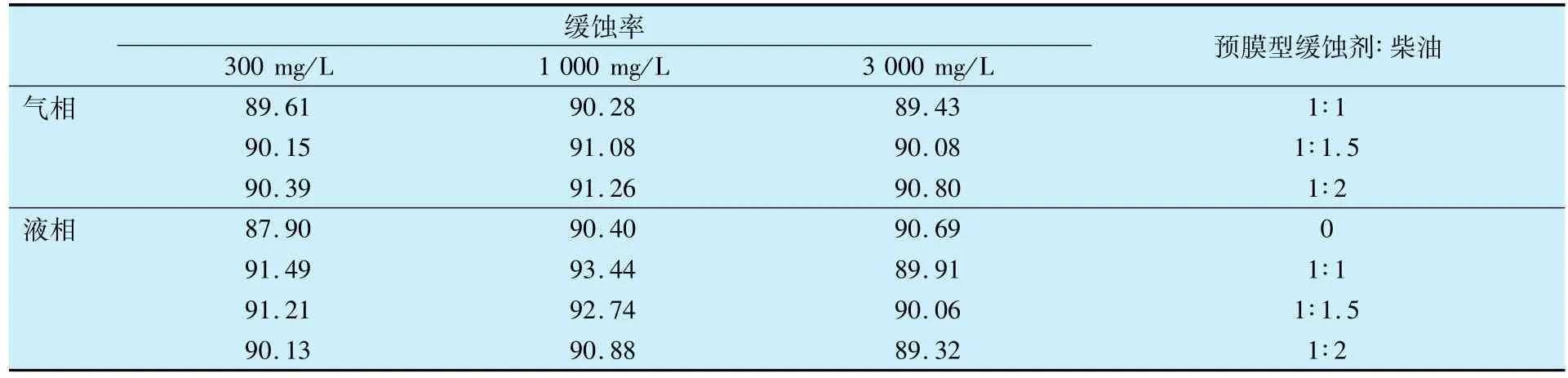

(2)预膜型+连续加注缓蚀剂加注工艺优化评价试验。模拟集输系统现场工况进行试验,分析连续加注工业缓蚀剂(300~3 000 mg/L)与最佳预膜缓蚀剂(缓蚀剂与柴油质量比为1∶1和1∶2)在气、液相不同状态下的协同缓蚀效果(见表2)。

表2 预膜型+连续加注缓蚀剂加注工艺mg/L

2 结果与评价

2.1 缓蚀剂缓蚀试验效果

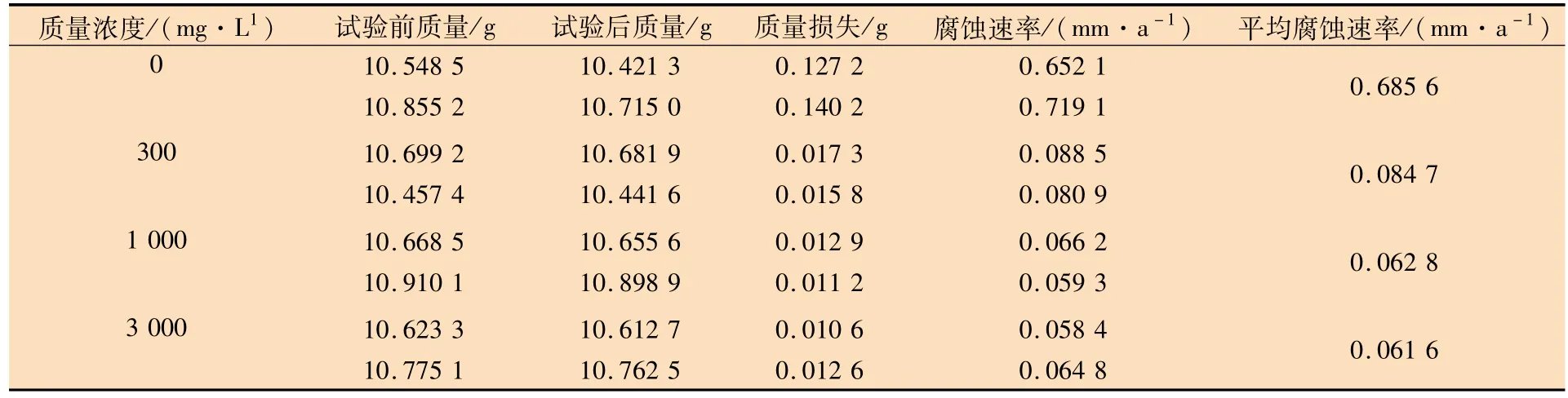

(1)连续加注缓蚀剂。液相空白试片腐蚀速率为0.685 6 mm/a,试片局部腐蚀较严重;连续加注缓蚀剂后,试片缓蚀效果较为明显,质量浓度在300 mg/L以上时缓蚀剂抑制试片腐蚀速度在0.1 mm/a以下,1 000 mg/L和 3 000 mg/L的缓蚀效果差别不大[3]。试片形貌见图1,评价结果见表3。

(2)预膜-连续加注缓蚀剂。液相空白试片腐蚀产物比气相空白试片腐蚀产物更多,且存在局部腐蚀。预膜处理后的试片腐蚀产物明显减少。

不同比例预膜缓蚀剂评价结果分析:缓蚀剂和柴油质量比为1∶1和1∶2,预膜效果均比较明显,1∶1和1∶1.5的比例缓蚀效果差别不大,缓蚀剂在预膜介质中的质量分数可以设计为33.3%~50.0%。

两种缓蚀剂协同作用下评价结果:连续缓蚀剂和预膜缓蚀剂共同存在作用下,试片腐蚀速率控制在0.04~0.07 mm/a,处理后的试片有较好的金属光泽,1 000 mg/L连续缓蚀剂+预膜缓蚀剂(配比 1.0∶1.5)时的腐蚀速率最低,当连续缓蚀剂质量浓度提高至3 000 mg/L时,腐蚀速率略有上升,说明连续加注缓蚀剂质量浓度过大时有影响预膜缓蚀剂成膜效果的趋势[4]。试片形貌见图2和图3,1 000 m/L连续缓蚀剂及不同缓蚀剂预膜工艺评价结果见表4。

图1 连续加注缓蚀剂后的试片形貌

表3 模拟工况条件连续加注缓蚀剂评价结果

图2 处理前挂片形貌

图3 处理后挂片形貌

表4 连续加注及缓蚀剂预膜防腐效果

2.2 连续及预膜缓蚀剂的缓蚀率评价

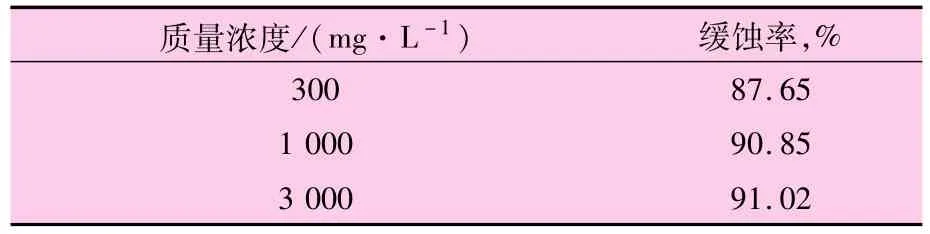

模拟工况条件连续加注缓蚀剂的缓蚀率见表5,连续加注缓蚀剂和缓蚀剂预膜的缓蚀率见表6。由表5至表6可以得出:

(1)连续缓蚀剂质量浓度从300 mg/L增加到 1 000 mg/L,缓蚀率增加 3.2%,从 1 000 mg/L增加到3 000 mg/L时仅增加0.17%,与目前普光气田连续缓蚀剂的实际加注浓度比较,考虑综合成本和效果等因素,连续缓蚀剂的最佳质量浓度为 1 000 mg/L左右[5]。

(2)预膜缓蚀剂与柴油质量比在1∶1和1∶2范围内变化,对缓蚀率的影响并不明显,连续缓蚀剂质量浓度为1 000 mg/L时,预膜缓蚀剂与柴油配比1∶1时缓蚀率最高为93.44%,质量比1∶1.5时缓蚀率最高为92.74%,评价试验表明,预膜缓蚀剂与柴油质量比为1∶1或1∶1.5时不影响预膜的防腐效果[6]。

表5 不同浓度连续加注缓蚀剂的缓蚀率

表6 连续缓蚀剂+不同缓蚀剂预膜的缓蚀率 %

3 结 论

(1)连续加注缓蚀剂缓蚀效果:在未加入缓蚀剂时试片均匀腐蚀速率为0.68 mm/a,连续加注缓蚀剂后均匀腐蚀速率为0.06 mm/a,加入有效质量浓度1 000 mg/L左右的缓蚀剂时的缓蚀效果最明显。

(2)预膜-连续加注缓蚀剂缓蚀效果:液相空白试片腐蚀产物要多于气相空白试片,并存在局部腐蚀,说明液相腐蚀比气相腐蚀严重。预膜处理后试片腐蚀产物明显减少,说明预膜缓蚀剂的缓蚀效果较好。

(3)缓蚀剂和柴油质量比在1∶1和1∶2时,预膜效果均比较明显,质量比1∶1和1∶1.5时缓蚀效果差别小,缓蚀剂在预膜介质中浓度可以设计为33.3%~50%。

(4)连续缓蚀剂和预膜缓蚀剂共同存在的状态下,质量浓度1 000 mg/L时的连续缓蚀剂+预膜缓蚀剂按1∶1.5比例混合时的腐蚀速率最低,缓蚀效果最好。

(5)连续及预膜缓蚀剂的缓蚀率分析结果表明,预膜缓蚀剂与柴油质量比在1∶1和1∶1.5时,防腐效果影响不大,连续缓蚀剂质量浓度为1 000 mg/L时,预膜缓蚀剂与柴油1∶1配比条件下,缓蚀效果最佳,可达最高93.44%。

[1] 卢绮敏.石油工业中的腐蚀与防护[M].北京:化学工业出版社,2001:91-93.

[2] 禇文营,李海凤,何伟,等.高酸性气田集管道缓蚀剂批处理技术[J].油气田地面工程,2013,32(3):40-41.

[3] 何生厚.高含硫化氢和二氧化碳天然气开发工程技术[M].北京:中国石化出版社,2008:100-102.

[4] 何生厚,曹耀峰.普光高酸性气田开发[M].北京:中国石化出版社,2010:23-26.

[5] 窦建芝,刘冬梅,冯思洋.气田缓蚀剂的应用与效益分析[J].油气田地面工程,2014,33(9):31-32.

[6] 黄雪松,安思彤,陈长风.普光气田集输管材腐蚀评价及缓蚀剂加药工艺优化[J].天然气工业,2011,31(9):120-123.

Parameters Optimization of Corrosion Inhibitor Filling into Puguang Gas Field

Li Haifeng1,2,Chu Wenying2

(1.Petroleum Engineering College of Southwest Petroleum University,Chengdu 610000,China;2.SINOPEC Guguang Company of Zhongyuan Oil Field,Dazhou 635000,China)

In order to ensure the safe and efficient development of Puguang gas field,parameters optimization of corrosion inhibitor filling was carried out, combining with production practice, simulation environment of ground gathering and transportation system.Several evaluations with different filling methods were conducted(continuous filling,pre-filming and continuous filling after pre-filming).The results showed that corrosion rates of test piece were 0.68 mm/a and 0.06 mm/a before and after adding inhibitor continuously;corrosion of test piece was more serious in liquid phase than that in gas phase,and local corrosion was discovered in liquid phase;corrosion protection had little effect when the ratio of pre-filming inhibitor and diesel oil was in the range of 1∶1~1∶1.5;inhibition effect with the highest value of 93.44%was obtained under the ratio of 1∶1 when inhibitor concentration was 1 000 mg/L.Anti-corrosion effect was improved obviously under the optimal parameter.Meanwhile,corrosion rate and operation cost of the system as well as the difficulty of wastewater treatment were reduced.The research and application of inhibitor filling parameters optimization has great importance to the corrosion protection of Puguang gas field and the same type of high sulfur gas fields.

puguang gas field,corrosion inhibitor,parameter optimization,corrosion protection

2017-04-13;修改稿收到日期:2017-08-17。

李海凤,工程师,在读硕士研究生,现于中国石油化工股份有限公司中原油田普光分公司从事腐蚀与防护工作。通讯作者:褚文营,E-mail:jack0777@163.com

(编辑 张向阳)