炼化装置腐蚀监检测技术及发展趋势

2017-12-04崔轲龙

崔轲龙

(1.中国石油大学(华东)机电工程学院,山东青岛266580;2.中国石油天然气股份有限公司独山子石化分公司,新疆独山子833699)

炼化装置腐蚀监检测技术及发展趋势

崔轲龙1,2

(1.中国石油大学(华东)机电工程学院,山东青岛266580;2.中国石油天然气股份有限公司独山子石化分公司,新疆独山子833699)

炼化装置腐蚀监检测技术是利用仪器定性或定量分析腐蚀介质和腐蚀产物,监测材料在特定腐蚀介质中的腐蚀速率,判断腐蚀发生的程度和腐蚀形态,评价工艺防腐措施的效果、材料在特定腐蚀介质中的耐蚀性能,及时发现腐蚀问题并采取预防措施。常用的腐蚀监测方法包括:腐蚀介质分析技术、质量损失法监测技术、超声波测厚监测技术和在线腐蚀探针监测技术等。

炼化装置 腐蚀监检测 介质分析 超声波测厚 腐蚀探针

炼化装置生产系统涉及的介质易燃、易爆,泄漏除了会导致生产波动外,也会导致生产装置降量抢修、停工抢修,更为严重的会导致着火、爆炸等恶性事故发生,并伴随对区域环境的影响。腐蚀是炼化装置主要问题之一,因此,如何做好炼化装置腐蚀监测工作,是设备管理的重要工作。腐蚀监测是利用仪器等分析手段,通过定性和定量分析腐蚀介质和腐蚀产物或监测材料在特定腐蚀介质中的腐蚀速率,从而判断腐蚀发生的程度和腐蚀形态。判断工艺防腐措施的实施效果、材料在特定腐蚀介质中的耐蚀性能,及时发现腐蚀问题并采取预防措施。腐蚀监检测方法按腐蚀速率是否可以直接获得分为直接监检测和间接监检测,常用的腐蚀监检测方法有腐蚀介质分析、挂片监测、超声波测厚及在线腐蚀探针监检测等。

1 腐蚀介质分析技术

腐蚀介质检测的主要手段是现场取样,在室内通过分析仪器来完成对介质组成、产物组成及含量的定量分析。腐蚀介质分析内容分为两部分,其一是对油品中腐蚀介质或腐蚀产物的监测,在油品中主要腐蚀介质是油品中的酸值、硫含量、无机或有机氯和氮含量等;其二是对工艺冷凝水中腐蚀介质或腐蚀产物的监测,腐蚀介质主要为工艺冷凝水中的Cl-、硫化物、有机酸或无机酸、溶解氧、CO2或CO2-3,SO2-4和氨氮等,腐蚀产物主要是Fe2+,Fe3+及其他与系统主体设备或管道材质成分相关的金属离子。腐蚀介质检测的目的主要有三个:①检测油品或工艺冷凝水中腐蚀介质的组分和含量;②监测设备或管道材质在腐蚀环境中被腐蚀后的金属离子组分或含量;③评判系统中腐蚀程度的依据和进行腐蚀原因分析的依据。

1.1 盐含量分析技术

蒸馏装置塔顶冷凝系统的腐蚀主要是由原油中的盐引起的。原油从地下采出时,都含有盐和水。除少数原油含有结晶盐以外,绝大多数原油中的盐都溶解在水里形成盐水。盐水的主要成分是 NaCl,MgCl2和 CaCl2,在原油加工时,MgCl2和CaCl2受热水解生成强腐蚀性介质HCl。因此,原油加工的第一个步骤就是电脱盐,并监测电脱盐前后盐含量。目前测定原油中盐含量的主要方法有电导法、电位滴定法和电量法。

电导法[1](ASTM D3230)是采用电导仪测定电导值,根据盐含量与电导值关系的工作曲线,查得原油的盐含量。国内目前没有将ASTM D3230标准进行转化或制定电导法盐含量分析方法,国内常用的电导仪是科勒盐含量测定仪[2],其工作原理是基于原油中盐类物质的导电性,将原油溶解在混合醇溶剂中测定电导率,将测定的电导率与已知混合物中氯盐的标准曲线进行对比或根据线性回归方程得到氯盐含量。

电位滴定法[3]。测定盐含量的方法是采用回流抽提方法将原油中的无机氯萃取到水相,然后用电位滴定进行定量测定。试验时取样量约为40 g,采用二甲苯(70 mL)作为稀释剂,萃取溶剂为 V(乙醇)∶V(丙酮)∶V(水)=25∶15∶25的混合液(165 mL),萃取液中的盐含量用银离子电位滴定法进行定量分析。

电量法[4]是采用高频振荡萃取以使测试样品与萃取液充分混合,离心分离得到含有氯盐的萃取液。试验时取样量约为1.0 g,稀释剂采用二甲苯(1.5 mL),萃取溶剂为 V(乙醇)∶V(水)=1∶3的混合液(2.0 mL),萃取液中氯盐的测定采用微库仑电位滴定法,银离子滴定剂来源于银电极的电解,依据法拉第定律进行计算。目前国内炼化企业采用较多的盐含量分析方法为电量法。

1.2 油品中硫含量分析技术

由硫化物引起的腐蚀贯穿蒸馏装置的整个生产过程,因此,必须对蒸馏装置物料中的硫含量进行分析。目前,常用的硫含量的测试有4种:波长色散X射线荧光光谱法、电量法、燃灯法和紫外荧光法。

波长色散X射线荧光光谱法[5],样品受一次X射线照射激发产生荧光X射线,荧光X射线的强度与样品中产生该射线的元素含量有确定关系。当样品中分析元素含量变化范围较窄,基体成分变化很小时,分析元素含量与其产生的荧光X射线强度之间呈直线关系,直线方程为C=a+KIm。根据标准硫含量和测定的X射线强度绘出工作曲线,求出直线方程中各项系数a和K,然后再测定未知样品中硫的X射线强度Im,计算出样品中的硫含量C。

电量法[6],样品高温裂解氧化,使样品中各种形式的硫转化为二氧化硫,二氧化硫随载气进入滴定池与三碘离子发生反应,指示-参比电极对滴定池中的三碘离子浓度降低变化和给定的偏压相比较,将信号输入微库仑放大器,经放大输出的电压加到指示-参比电极,电极阳极发生反应补充三碘离子,消耗的电量就是电解电流对时间的积分,根据法拉第定律计算硫含量。

燃灯法[7],石油产品在测定器的灯中燃烧,其中的硫化物生成SO2,用过量的碳酸钠水溶液吸收生成的SO2,反应后将剩余的碳酸钠用盐酸标准溶液进行滴定,根据盐酸标准溶液消耗的量计算试样中的硫含量。

紫外荧光法[8],样品被引入到高温裂解炉后,样品发生裂解氧化反应。在1 050℃左右的高温下,样品被完全气化并发生氧化裂解,其中的硫化物定量地转化为二氧化硫。反应气由载气携带,经过膜式干燥器脱去其中的水,进入反应室。二氧化硫受到特定波长的紫外线照射,吸收这种射线使一些电子转向高能轨道。一旦电子退回到它们的原轨道,过量的能量就以光的形式释放出来,用光电倍增管按特定波长检测接收,发射的荧光对于硫来讲完全是特定的并且与原样品中硫含量成正比。经微电流放大器放大、计算机数据处理,即可转换为与光强度成正比的电信号,通过测量其大小即可计算出相应样品的硫含量。

1.3 油品总酸值(TAN)分析技术

在原油加工过程中,环烷酸随原油一起被加热和分馏,并随之与沸点相同的馏分冷凝,且溶于其中,造成设备腐蚀。在酸值分析上,按照终点判断的方法可分成电位滴定法和指示剂法两类。国际上对于酸值的分析通常采用以下标准:ASTM D664—2009《通过电位滴定法对石油产品酸值的试验方法》、ASTM D974—2007《用颜色指示剂滴定法测定酸值和基数的试验方法》、ASTMD 3339—2007《用半微量颜色指示剂滴定法测定酸度总值的试验方法》、ASTM D5770—2002《半定量法微观测定废润滑油酸值的试验方法》及ASTM D3242—2008《航空涡轮燃料酸度的试验方法》。国内酸值分析的方法是GB/T 7304—2014《石油产品酸值的测定 电位滴定法》和 GB/T 264—1983《石油产品酸值的测定法》。

电位滴定法[9],将试样溶解在滴定溶液中,以氢氧化钾异丙醇标准溶液为滴定剂进行滴定,以玻璃指示电极-饱和甘汞电极作参比电极组成的复合电极作为电极,绘制电位mV值对应滴定体积的电位滴定曲线,并将明显的突跃点作为滴定终点,如果没有明显的突跃点则以相应的新配水性酸和碱缓冲溶液的电位值作为滴定终点。

终点滴定法[10]。利用沸腾乙醇溶液抽出样品中的酸性物质,用氢氧化钾异丙醇标准溶液进行滴定,乙醇溶液由蓝色变为浅红色或由黄色变为紫红色为滴定终点。

1.4 pH值分析技术

pH值测量的原理是利用溶液电化学性质测量溶液中的氢离子浓度,从而测量溶液的酸碱度。以玻璃电极为指示电极,饱和甘汞电极为参比电极组成电池,在25℃理想条件下,氢离子浓度变化10倍,使电动势偏移 59.16 mV[11],即当溶液中氢离子浓度发生变化时,pH复合电极所输出的电动势也随之发生变化,电势变化关系符合能斯特公式。

近年来,在线pH值监测技术在炼化企业广泛应用,为避免高温、高污染造成的电极寿命短和测量误差大等问题,梅特勒-托利多公司研发了在线pH计自动清洗系统(Easy Clean),即在伸缩式护套的基础上配合使用水洗或化学清洗系统,根据需要实现自动标定。此外,近年来出现了智能电极管理及各种数字电极,与传统的测量方式相比,数字电极有很多好处,如即插即测,可以离线标定,更好的信号传输,更长的接线距离等。

1.5 铁离子分析技术

腐蚀介质中铁离子浓度可直观反映腐蚀发生的程度及防腐蚀措施的有效性。铁离子的测定方法有[12]:磺基水杨酸分光光度法、EDTA(乙二胺四乙酸)配位滴定法、原子吸收法、邻菲啰啉比色法、邻菲啰啉分光光度法和电化学溶出伏安法。因炼化企业酸性水水质的影响,一般采用邻菲啰啉分光光度法,同时需要滴加双氧水去除硫化物的影响,需要加热去除NH3的影响。

邻菲啰啉分光光度法水样先用酸煮沸,使各种形态的铁完全溶解成离子态,然后将Fe3+用盐酸羟胺还原为Fe2+;在pH值为3~9的条件下,Fe2+和邻菲啰啉反应生成浅红色络合物。该络合物的最大吸收波长为510 nm,测定范围为0~80 μg/L,用分光光度计测样品吸光度,计算铁离子质量浓度。

1.6 氯离子分析技术

介质中的氯离子是低温部位的主要腐蚀因素,可引起碳钢的均匀腐蚀、奥氏体不锈钢的点蚀及氯化物应力腐蚀开裂。只要有氯离子存在,就有开裂倾向,同时,氯离子也是引起铵盐结垢的主要物质。目前常用的氯离子分析方法主要有:硝酸银滴定法、硝酸汞滴定法、电位滴定法、摩尔法、分光光度法、浊度法、离子色谱法和流动注射法等,炼化企业常用的分析方法为硝酸银滴定法:电位滴定法[13]。

硝酸银滴定法[14]的测定过程是:将样品pH值调整到6.5~10.5,铬酸钾作为指示剂,然后用硝酸银溶液滴定。由于氯化银的溶解度小于铬酸银的溶解度,氯离子首先被沉淀,铬酸银以砖红色沉淀出来表示氯离子滴定的终点,利用消耗硝酸银的量计算氯离子含量。此外,浊度、有机物含量、硫化物含量对硝酸银溶液滴定影响较大,需通过加氢氧化钠、双氧水和加热等方法排除干扰。

电位滴定法是将样品溶解后加3倍溶液体积的乙醇,然后用硝酸银标准溶液通过自动电位滴定仪进行等当点滴定。滴定过程中,氯离子浓度降低,电位发生改变,接近化学计量点时,氯离子浓度发生突变,电位相应发生突变,而后继续加入滴定剂,溶液电位变化幅度减缓,以突变时滴定剂的消耗体积来确定滴定终点。

1.7 硫分析技术

介质中的硫是低温部位的另一主要腐蚀因素,可引起碳钢均匀腐蚀及合金钢应力腐蚀开裂,也是引起铵盐结垢的主要物质。目前常用的方法主要有:亚甲基蓝分光光度法和碘量法。

亚甲基蓝分光光度法[15]是将样品酸化,使硫化物转化成硫化氢,氮气将硫化氢吹至乙酸锌-乙酸钠的吸收显色管中,与N,N-二甲基对苯二胺和硫酸铁铵反应生成亚甲基蓝(蓝色的络合物),在分光光度计665 nm波长处测定并计算硫化物含量。

碘量法[16]是在酸性条件下,硫化物与过量的碘作用,剩余的碘用硫代硫酸钠滴定,由硫代硫酸钠溶液所消耗的量,间接求出硫的含量。

2 质量损失法监测技术

炼化企业通常采用的质量损失法监测技术有两种:一种是利用停工检修将不同材质挂片安装在设备内部进行监测,下一检修周期再取出计算腐蚀速率,缺点是监测周期长。另一种是采用在线旁路釜监测技术。

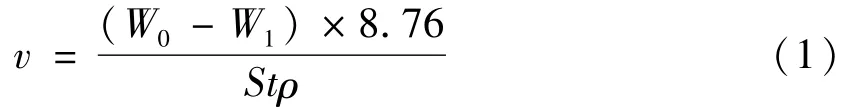

在线旁路釜监测技术是与被监测腐蚀系统同步运行的一种釜体装置。在主管线安装副线,两端带有截止阀,内装不同材质挂片,通过定期对釜体内装挂片的腐蚀分析,可以同步获得多种腐蚀信息。在旁路试验釜中挂3种或3种以上材质试片,每种材质试片2个,保证有平行样;把旁路试验釜通过旁路设置的方式安装在所监测的腐蚀系统的主管线旁边,与主管线温度、流速及压力保持一致;通过旁路试验釜的介质采取低进高出介质流动形式;旁路试验釜的两端设立阀门,保证能随时连通或切开旁路试验釜;记录好开始和结束的可靠时间。监测时间一般为3~6个月;完成监测后的试片须进行可靠处理,掌握各种试片的全面腐蚀信息,包括均匀腐蚀、坑蚀、点蚀和晶间腐蚀等信息。腐蚀速率计算公式如下:

式中:v——腐蚀速率,mm/a;

W0——试片的初始质量,g;

W1——清除了腐蚀产物后的试片质量,g;

S——金属的面积,m2;

t——腐蚀进行的时间,h;

ρ——金属的密度,g/cm3。

3 超声波测厚监测技术

超声波测厚[17]。采用超声波脉冲反射原理,通过探头发射超声波脉冲到达金属材料表面,超声波会在材料里传播,当到达材料分界面时,脉冲被反射回探头,通过测量超声波在材料中传播的时间来确定被测金属材料的厚度。

通常在运行装置测厚时,存在由温度引起的测量误差以及耦合剂选用不当引起的无法读数问题,难以得到精准的测量数据[18]。为避免因温度引起的误差,有学者以温度、实际厚度、高温测量厚度三个参数之间的相互关系拟合出Q235及1Cr18Ni9Ti的高温测厚经验公式[19],另有学者以高温测厚过程中的校正声速与温度进行线性回归得出回归方程进行测厚[20],同时遴选出适合高温测厚的耦合剂。近年来,GB/T 11344—2008《无损检测接触式超声脉冲回波法测厚方法》规定了高温材料测厚校正方法,即温度升高时,测量结果增大,试样温度每升高55℃,厚度读数增加大约1%,测量温度最高为540℃。

4 在线腐蚀探针监测技术

在线腐蚀探针监测是探针直接安装在设备或管道中,监测金属材质在腐蚀性介质中腐蚀变化情况的方法。通过计算可以将数据转化为该种材料在这种腐蚀介质之中的腐蚀速率。近年来在线腐蚀监测探针技术发展迅速,工业应用的主要有电化学探针、电阻探针及电感探针[21-22]。

利用电化学技术测量腐蚀速率的方法很多,如电化学噪声技术、交流阻抗技术、线形极化法和恒电量技术等,这些方法大都用在实验室研究方面。工业环境广泛应用的电化学探针基于线性极化法或弱极化法[23],现场测量具有快速、简单的优点,主要用于循环水系统的腐蚀监测。电极的极化是指电流通过电极时引起电极电位移动的现象,变化结果使腐蚀原电池两极之间的电位差(电动势)减小,腐蚀电流亦相应减小。但线性极化技术现场测量误差较大,为减小误差,有学者发明了弱极化法测量技术[24],进而采用交流阻抗与弱极化相结合的技术[25],以减小介质电阻产生的测量误差。

电阻探针是利用探针在腐蚀介质中腐蚀后截面积减小,电阻增大的原理实现腐蚀速率测量的技术,其优点是不受介质是否为电解质的影响,缺点是受腐蚀产物及介质电阻率影响,此外,探针若发生局部腐蚀,则误差较大。

电感探针的工作原理是:金属试样置于测试线圈的磁场中,对试样施加高频电流感应信号,腐蚀减薄所引起线圈内空气中磁力线长度增大,通过检测电感变化量,推算出金属试片的腐蚀减薄量。电感探针一般为管状结构,有学者为解决现场管径小于DN150管道探针安装问题[26],研发了片状电感探针。电感探针的优点是不受介质是否为电解质的影响、灵敏度高且实时性好,目前广泛应用于炼化企业工艺介质腐蚀监测。

5 发展趋势

腐蚀介质在线分析技术日趋完善,在线分析工作站进行实时分析及数据传输,工艺冷凝水中的监测项目已能够完全实现在线分析;油品在线分析较少,目前有酸值、总硫和总氯项目,但由于油品的性质不同,只有部分实现在线分析。基于互联网技术,在线定点超声波测厚技术和在线腐蚀监测探针配置信息采集传感器,通过无线网络传播,实现腐蚀监测数据的实施监测。

[1] ASTM D3230—2007.Standard Test Method for Salts in Crude Oil(Electrometric Method)[S].

[2] 许广利,王淑华,孙坤,等.用科勒盐含量测定仪测定原油ρ(氯盐)的方法[J].化工科技,2014,22(1):65-67.

[3] 中国石油化工股份有限公司科技开发部.GB/T 6532—2008.原油中盐含量测定法电位滴定法[S].北京:中国标准出版社,2008.

[4] 中华人民共和国国家发展和改革委员会.SY/T 0536—2007.原油中盐含量的测定法(电量法)[S].北京:石油工业出版社,2007.

[5] 中华人民共和国国家质量监督检验检疫总局.GB/T 11140—2008.石油产品硫含量的测定波长色散X射线荧光光谱法[S].北京:中国标准出版社,2008.

[6] 中国石油化工总公司.SH/T 0253—1992.轻质石油产品中总硫含量测定法(电量法)[S].北京:中国标准出版社,1992.

[7] 中国石油化工总公司.GB/T 380—1977.石油产品硫含量测定法(燃灯法)[S].北京:中国标准出版社,2004.

[8] 中国石油化工总公司.SH/T0689—2000.轻质烃及发动机燃料和其他油品的总硫含量测定法(紫外荧光法)[S].北京:中国标准出版社,2004.

[9] 中华人民共和国国家质量监督检验检疫总局.GB/T 7304—2014.石油产品酸值的测定(电位滴定法)[S].北京:中国标准出版社,2014.

[10] 中国石油化工总公司.GB/T 264—1983.石油产品酸值的测定法[S].北京:中国标准出版社,1983.

[11] 国家环境保护总局.GB 6920—1986.水质-pH值的测定-玻璃电极法[S].北京:中国标准出版社,1986.

[12] 程芳婷,罗细珍,孙立忠.常用的铁离子含量分析方法探讨[J].工业水处理,2007,27(1):61-63.

[13] 俞凌云,朱娟,张新申.氯离子测定方法及其应用研究[J].西部皮革,2009,31(15):32-42.

[14] 国家环境保护总局.GB 11896—89.水质氯化物的测定硝酸银滴定法[S].北京:中国标准出版社,1990.

[15] 国家环境保护总局.GB/T 16489—1996.水质 硫化物的测定亚甲基蓝分光光度法[S].北京:中国标准出版社,1997.

[16] 国家环境保护总局.HJ/T 60—2000.水质硫化物的测定碘量法[S].北京:中国标准出版社,2001.

[17] 中华人民共和国国家质量监督检验检疫总局.GB/T 11344—2008.无损检测接触式超声脉冲回波法测厚方法[S].北京:中国标准出版社,2009.

[18] 崔轲龙,雷俊良,孔朝辉,等.管道高温定点测厚技术研究[J].无损检测,2009,31(6):478-505.

[19] 任有才,张德印.炼油装置主要设备及管道定点测厚研究及数据处理[J].石油化工腐蚀与防护,2000,17(2):47-50.

[20] 袁军国.腐蚀监测技术在镇海炼化公司的应用[J].石油化工腐蚀与防护,2000,19(6):49-53.

[21] 郑丽群,万泽贵,高楠,等.炼化装置腐蚀监测技术应用及进展[J].石油化工腐蚀与防护,2012,29(2):4-7.

[22] 杨晓惠,饶霁阳,王燕楠.在线腐蚀监测技术在石化行业中的应用[J].石油化工腐蚀与防护,2011,28(3):40-42.

[23] 张敏,黄红军,李志广,等.金属腐蚀监测技术[J].腐蚀科学与防护技术,2007,19(5):354-357.

[24] 蒯晓明,郑立群,李瑛,等.智能腐蚀电流测量仪的研制[J].腐蚀科学与防护技术,1995,7(2):162-166.

[25] 郑立群,顾其贞,荀伟,等.腐蚀监测技术在工业循环水中的应用[J].工业水处理,2000,20(4):35-37.

[26] 黄锦绣,王新凯,乎立红,等.片状电感探针研制及其在乙烯装置的应用[J].石油化工腐蚀与防护,2008,25(4):52-62.

Introduction and Development Trend of Corrosion Monitoring Technology for Refining Unit

Cui Kelong1,2

(1.College of Mechanical and Electronic Engineering,China University of Petroleum(East China),Qingdao 266580,China;2.CNPC Dushanzi Petrochemical Company,Dushanzi 833699,China)

Corrosion monitoring of refinery unit refers to the qualitative and quantitative analysis of corrosion medium and products,or monitoring material corrosion rate in specific corrosion medium to confirm the corrosion degree and morphology,effects of anti-prevention measures and material corrosion resistance in order to take precaution immediately.The common methods of corrosion monitoring contain corrosion medium analysis,weight loss monitoring,ultrasonic thickness monitoring,online corrosion probe monitoring,etc.

refining unit,corrosion monitoring,medium analysis,ultrasonic thickness measurement,corrosion probe

2017-07-17;修改稿收到日期:2017-07-28。

崔轲龙(1981—),工程师,从事炼化装置腐蚀与防护研究。E-mail:yjy_ckl@petrochina.com.cn

(编辑 王菁辉)