绝缘层上锗(GOI)材料的表征测试

2017-12-02厦门市计量检定测试院阮育娇

厦门市计量检定测试院 阮育娇

绝缘层上锗(GOI)材料的表征测试

厦门市计量检定测试院 阮育娇

晶片键合技术已成为半导体器件制备中的一项重要工艺,目前广泛地应用于SOI (Silicon-on-insulator)、GOI (Germanium-oninsulator)结构以及硅基Ш-V族结构的制备,在硅基光电集成方面具有广阔的应用前景。本文采用键合技术结合智能剥离方法制备了绝缘层上锗(GOI)材料,并通过原子力显微镜(AFM)、扫描声学显微镜(SAM)、透射电镜(TEM)、以及X射线衍射(XRD)等对GOI的微结构进行了表征和分析。非破坏性的检测方法在键合质量检测上具有重要的应用价值,键合材料表征技术的进步,必将推动键合技术不断向前发展。

键合技术;GOI材料;表征;测试

1.引言

现代通信和信息技术的迅速发展,促进了集成电路(IC)和光通信技术的发展,同时也促进了半导体科学和技术的研究。目前晶片键合技术已成为半导体器件制备中的一项重要工艺[1-3],相对于化学气相沉积系统(CVD)、液相外延(LPE)和分子束外延(MBE)等这些常用的外延生长方法[4-7],其具有独特的优越性,该技术与键合材料的结构、晶向等参数无关。如今随着键合技术的不断发展和成熟,该技术已越来越多地在微电子和光电集成(OEIC)中得到应用。键合工艺条件的不断改善,多种不同材料的晶片之间已经能够通过直接键合或中间层键合来实现异质结合。目前,键合技术已经广泛地应用于SOI、GOI结构以及硅基Ш-V族结构的制备,对硅基光电集成的发展起了极大的推动作用[8-11]。

随着键合技术的逐渐成熟,也需要不断改进测试技术和手段,以准确评价晶片的键合质量,更好地表征键合晶片的表面、界面特性等。通过对测试方法的研究有利于我们了解键合特性,改进实验方法,从而提高键合质量。本文采用键合技术结合智能剥离方法制备了绝缘层上锗(GOI)材料,并通过多种检测方法,如原子力显微镜(AFM)、扫描声学显微镜(SAM)、透射电镜(TEM)、以及X射线衍射(XRD)等对GOI的微结构进行了表征和分析。

2.GOI材料的制备

我们采用(100)晶面的p型Ge片,在室温下利用高能离子注入机进行氢离子注入,注入剂量为5×1016cm-2,注入能量为250 keV,注入时离子束偏离样品法线7°以避免沟道效应。

实验利用n型(100)Si片作为支撑片,在表面生长约40 nm厚的SiO2层。SiO2/Si支撑片和注入的Ge片经表面处理后在室温下面对面贴合,然后放进键合机内进行加温加压,实现Ge-SiO2/Si的键合,并在400 °C时实现Ge的剥离,从而完成GOI材料的制备。

3.GOI材料的键合质量表征

通过键合和智能剥离方法制备得到的GOI样品,其顶层Ge膜厚度约为1.98 μm,埋层SiO2为40 nm。我们通过光学显微镜、原子力及透射电子显微镜等对GOI键合质量进行了表征。

3.1 键合界面特性表征

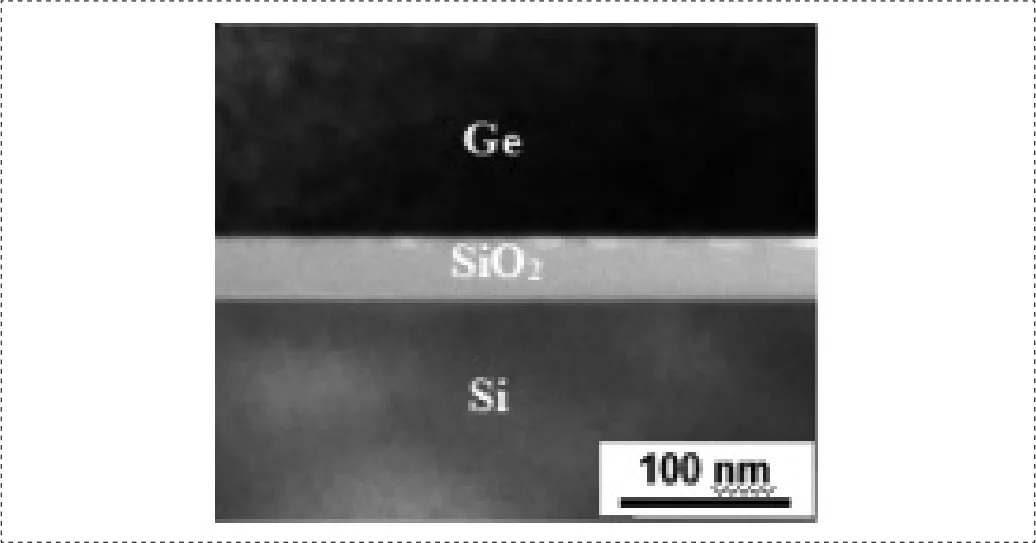

常用方法是用SEM或TEM观察键合截面,从而分析键合截面的微结构。图1为GOI样品的TEM截面图,从图1中可以看出,Ge与SiO2的键合界面清晰而平整,说明整体键合效果良好。

图1 GOI样品的XTEM图

另外,由于键合前晶片表面残留的杂质颗粒以及键合过程中产生的水汽或其他气体,都会造成键合界面空洞的产生。因此需要检测样品键合界面处的空洞情况。图2为用超声波显微镜检测键合片中的空洞图象,黑色区域为键合界面的空洞,即未键合上的区域。键合界面空洞是影响键合强度的重要原因。

图2 Ge-SiO2-Si键合片的超声波检测照片

Ge和SiO2/Si片在键合过程中会在键合界面处产生一些水汽,如果水汽及其它气体产生的速率大于气体从界面处逸出的扩散速率,气体就会被封在键合界面中,从而形成空洞[12]。由于空洞的存在,使得此处的两晶片并不能贴合在一起发生成键反应,而在空洞周边附近,两晶片也不能实现完好的贴合,造成能够形成的化学键比较稀少,以至于键合强度不高。这样不仅影响制备的器件性能、结构,而且在制作器件的后续工艺中容易导致该部分两晶片的分离,降低产品的成品率,因此应尽量减少键合界面的空洞密度。

通过扫描声学显微镜这种非破坏性的检测方法,我们可以清楚地了解键合界面的空洞情况,结合具体的键合机理,分析空洞产生原因,从而改进键合工艺条件,减少空洞的产生,提高键合质量。

3.2 晶片表面形貌的表征

图3为制得的GOI样品的表面显微镜照片。从图3中可以看到,在GOI的表面有少许的小坑(如图中箭头所标示),这是智能剥离GOI材料表面存在的主要宏观缺陷。这些实际上就是我们在键合样品的SAM测试结果中所看到的空洞。这些空洞属于未键合区,主要是由于键合过程气体副产物无法被充分吸收而在界面处形成了气泡,所以当Ge在400 °C剥离时,如果空洞内的气压过大,就容易导致该处的整层Ge发生脱落,从而形成未转移缺陷,即图中所示的小坑,这属于键合工艺中一种常见的现象。

图3 GOI的表面显微镜照片

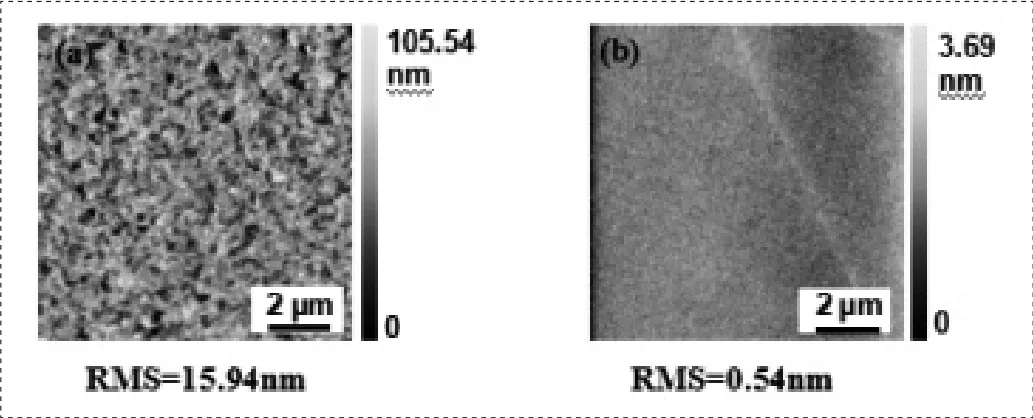

图4(a)为刚制得的GOI表面的原子力显微镜照片,扫描范围为10 μm×10 μm,表面粗糙度RMS为15.94 nm。在所有GOI材料的制备实验中,测得剥离后顶层Ge的粗糙度RMS范围均在15~20 nm,因此要将GOI材料应用于器件中,必须进行抛光。我们采用抛光液Nalco2398并添加H2O2(Nalco2398: H2O: H2O2=1: 20: 0.2),抛光后的表面原子力显微镜照片如图4(b)所示,RMS=0.54 nm,可以看出GOI表面的粗糙度得到了有效的降低。

图4 (a)GOI抛光前及 (b)抛光后的原子力显微镜照片

3.3 Ge晶体质量的表征

我们通过X射线衍射检测GOI样品的Ge晶体质量及在键合剥离过程引入的热应力大小,并研究后续退火对晶体质量及应变大小的影响。

原始GOI在真空环境下500°C退火1 h。图5是原始GOI及退火后样品的XRD (004)摇摆曲线,虚线是无应变Ge (004)峰的位置。可以看出,原始GOI的Ge (004)峰的峰形并不对称,说明刚剥离后顶层Ge晶体质量并不好,主要是由于氢离子注入造成Ge晶格的损伤。另外,通过计算,我们得到GOI顶层Ge薄膜的水平压应变为0.32%。转移过程中压应变的产生,主要是由于Ge膜剥离时氢气泡的不断膨胀对周围晶格起到了挤压作用。

GOI样品经500°C退火1h后,从图中可以看出,Ge衍射峰的峰形变对称了,而且峰值半高宽(FWHM)仅为72.6 arc sec,说明500°C退火后顶层Ge薄膜的晶体质量得到了很大的改善,而且Ge峰位基本与无应变Ge的峰位一致,说明经过500°C退火的样品,其顶层Ge薄膜的压应变已完全释放。

图5 GOI样品的(004) XRD曲线:原始GOI及退火后的样品(在真空环境下500 °C退火1 h),虚线表示无应变Ge (004)峰的位置

4.结论

通过低温键合技术及智能剥离方法,我们制备了GOI材料,并对键合样品的界面特性、表面形貌及晶体质量进行了表征。GOI材料键合质量良好,键合界面平整、无裂缝;经过真空500 °C退火1h后,晶体质量得到了很大的改善,Ge峰半高宽仅为72.6 arc sec,而且残余的压应力也完全释放。

非破坏性的键合晶片检测方法,可以有效地评估晶片键合质量,有助于理解键合机理,从而指导键合工艺,优化键合参数。随着键合技术的发展,晶片键合质量表征技术有待进一步的研究和开发,从而使键合工艺能有效地应用于光电器件的制备。

[1]S.Bengtsson,“SemiconductorWaferBonding:AReviewofInterfaci alPropertiesandApplications”,J.Electron.Mater.,vol.21,1992,841-862.

[2]M.Reiche,“Semiconductorwaferbonding”,Phys.Stat.Sol.(a),vol.203,2006,747-759.

[3]C.J.Tracy,P.Fejes,N.D.Theodore,P.Maniar,E.Johnson,A.J.Lamm,A.M.Paler,I.J.Malik,AndP.Ong,“Germanium-on-InsulatorSubstratesbyWafe rBonding”,J.Electron.Mater.,vol.33,2004,886-892.

[4]CannonDD,LiuJ,DanielsonDT,etal.Germanium-richsilicon-germani umfilmsepitaxiallygrownbyultrahighvacuumchemical-vapordepositiondirectly onsiliconsubstrates[J].AppliedPhysicsLetters,2007,91,252111-1-3.

[5]TanYH,TanCS,Growthandcharacterizationofgermaniumepitaxialf ilmonsilicon(001)usingreducedpressurechemicalvapordeposition[J].ThinSo lidFilms,2012,520(7):2711-2716.

[6]LeeKH,JandlA,TanYH,etal.Growthandcharacterizationofge rmaniumepitaxialfilmonsilicon(001)withgermaneprecursorinmetalo rganicchemicalvapourdeposition(MOCVD)chamber[J].AIPAdvanc es,2013,3(9):092123-1-7.

[7]KimSW,LeeJ,ParkYH,etal.Growthofsinglecrystallinegermaniumt hinfilmon(100)siliconsubstrate[J].ElectronicMaterialsLetters,2017,13(2):147-151.

[8]KanbeH,KomatsuMandMiyajiM.Ge/Siheterojunctionphotodiode sfabricatedbywaferbonding[J].JapaneseJournalofAppliedPhysics,2006,45(25):L644-L646.

[9]JainJR,Ly-GagnonD,BalramKC,etal.Tensile-strainedgermaniumon-insulatorsubstratefabricationforsilicon-compatibleoptoelectronics[J].Opti calMaterialsExpress,2011,1(6):1121-1126.

[10]LeeKH,BaoS,ChongGY,etal.Fabricationandcharacterizationofger manium-on-insulatorthroughepitaxy,bonding,andlayertransfer[J].Journal ofAppliedPhysics,2014,116(10):103506-1-5.

[11]MoriyamaY,IkedaK,TakeuchiS,etal.Ultrathin-bodyGe-on-insulatorwafers fabricatedwithstronglybondedthinAl2O3/SiO2hybridburiedoxidelayers[J].Appli edPhysicsExpress,2014,7:086501-1-4.

[12]BruelM,AsparBandAuberton-HervéAJ.Smart-cut:anewsilicono ninsulatormaterialtechnologybasedonhydrogenimplantationandwaferbondi ng[J].Jap.J.Appl.Phys.,1997,36(3B):1636-1641.

阮育娇(1985—),女,福建龙海人,博士,工程师,主要从事半导体光电材料及器件方面的研究。

Characterization and Measurement of Germanium-on-Insulator (GOI) Materials

RUAN Yu-jiao

(Xiamen Institute of Measurement and Testing, Xiamen, Fujian Province, 361004)

Wafer bonding has been demonstrated to be an important technology in the semiconductor device fabrication, which promoted the development of silicon-on-insulator (SOI) wafers, germanium-on-insulator (GOI) wafers and Ш-V structures on Si substrate. This remarkable process can be widely used for the monolithic integration of Si based opto-electronics. In this study, GOI materials were fabricated by Smart-Cut and wafer bonding techniques. Atomic force microscope (AFM), scanning acoustic microscope (SAM), transmission electron microscopy (TEM) and X-ray diffraction (XRD) have been used to characterize microstructure of GOI materials. These non-destructive measurements are important on the application of bonding quality characterization. The improvement of the characterization methods will promote the development of wafer bonding technology.

Wafer bonding technology, GOI materials, characterization, measurement.

福建省自然科学基金项目(2015D020);厦门市科技计划项目(3502Z20154091)。