带下压力液压启闭机防闸门回弹设计

2017-12-01蒋德成王小慧

蒋德成, 王小慧

(中国电建集团成都勘测设计研究院有限公司, 四川 成都 610072)

带下压力液压启闭机防闸门回弹设计

蒋德成, 王小慧

(中国电建集团成都勘测设计研究院有限公司, 四川 成都 610072)

本文针对不同工程带下压力液压启闭机的防闸门回弹需求,提出了无杆腔增加单向液压锁和无杆腔蓄能器补油两种方案,论述了两种方案的适用条件和关键液压元件的选型。该研究成果可供类似工程设计参考。

液压启闭机;深孔弧形闸门;液压锁

0 前 言

在水利水电工程中,用于操作深孔弧形闸门的液压启闭机大多数为双作用油缸,即:靠闸门自重无法闭门,需要油缸提供下压力以克服侧水封摩阻力和底止水的弹性反力实现闭门;当下压力撤销后,闸门会受到侧止水剪切反作用力和底止水的弹性反力,产生上浮现象使底止水压实不严,此时底止水将出现漏水现象,由于深孔闸门挡水水头高,会引起底止水高速缝隙射流,进而引起闸门振动,严重时可能破坏闸门。因此,带下压力液压启闭机有必要设计防回弹功能。

1 闸门回弹原理分析

弧形闸门闭门力的计算:

式中r0、r1、r2、r3——分别为转动铰摩阻力、侧止水摩阻力、闸门自重和上托力对弧形闸门转动中心的力臂;

R1——下压力对弧形闸门转动中心的力臂;

Tzd、Tzs——分别为转动铰摩阻力和侧止水摩阻力;

nT、nG——分别为摩擦阻力安全系数和闸门自重修正系数;

Pt——闸门上托力;

G——闸门自重。

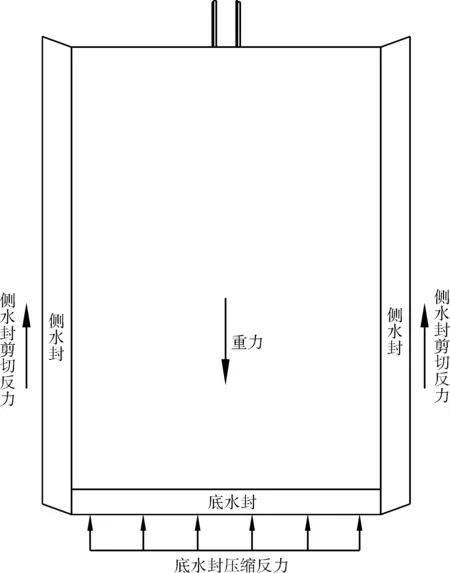

为了防止闸门底部渗漏,闭门下压力容量控制原则为使底止水在底槛上的压应力大于门前最大水压的1.2倍。一般闭门力计算思路认为,除闸门上托力外,闸门停止运动后其余各项摩擦阻力均消失。实际情况则是闸门运动停止,但各构件克服摩擦阻力时产生的变形依然存在,构件将通过自身恢复变形产生回弹。闸门关闭至底槛后,启闭机下压力逐渐减小,在顶水封和面板上托力、侧止水剪切回弹力、底止水压缩反力、闸门转动铰形变回弹力等回弹趋势的转矩作用下,闸门将会向能量趋势最小位上浮回弹,造成底止水与底槛压应力减小而使闸门漏水,严重时会造成闸门剧烈振动而失事。闸门回弹原理见图1。

图1 闸门回弹原理

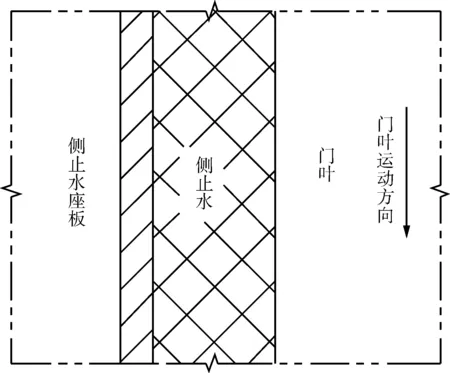

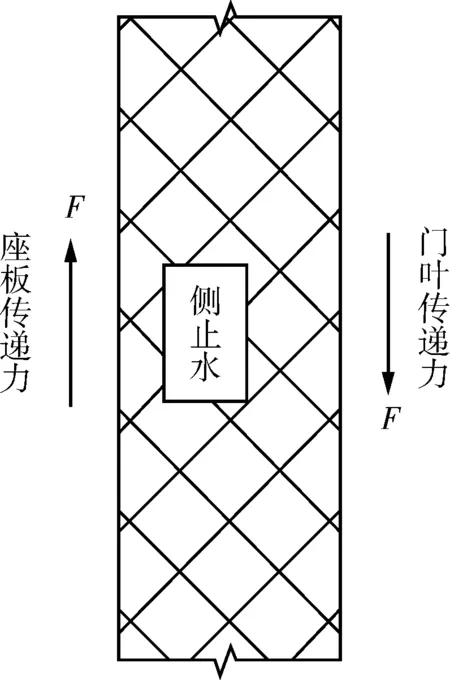

1.1 侧止水剪切回弹力传递分析

由于侧止水与侧止水座板设计有预压力,当启闭机带动闸门闭门时就产生了侧止水滑动摩阻力,该摩阻力与运动方向相反,闭门时向上,启门时向下。侧止水座板(埋件)与侧止水之间的摩阻力通过闸门门叶传递至启闭机。其中闸门刚度较大,摩阻力引起变形非常微小,但侧止水剪切刚度较小,引起变形就比较大。侧止水受力见图2、3。

图2 侧止水布置示意

图3 侧止水受力示意

设侧止水型号为P60B,单边压缩量为4 mm,每米压力为56.7 kN,取摩阻系数为0.2,则每米水封承受摩阻力为11.3 kN。根据《机械设计手册》第11篇159页矩形橡胶剪切计算公式,取高水头橡胶肖氏硬度为70 MPa,查表得剪切弹性模量G为1.28 MPa,则侧止水变形量为:

根据以上计算,侧止水的剪切回弹力在闸门上浮8.2 mm时,逐渐减小至零。反过来讲,弧形闸门从锁定状态启动启闭机进行关闭时,需要下行8.2 mm后侧止水才会与水封座板产生相对滑动。侧止水摩阻力矩一般占弧形闸门总阻力矩20%~30%,相对加载行程也比较大,其回弹作用对底水封与底槛压应力影响较为明显。

1.2 底止水压缩反力传递分析

底止水与侧止水反力传递过程略有不同,正常情况下闸门门叶通过侧止水与门槽侧止水座板接触定位,而侧轮与侧轨是设有间隙,只有闸门受较大偏心外载时,侧轮才会接触侧轨,因此侧止水承受的剪切力仅与预压缩力有关。底止水压缩量则是按作用于底槛埋件上压应力进行设计的,当底止水压缩到位后,底止水与底槛压应力不受闭门力大小影响,仅与自身压缩量成正比,其闭门力误差通过闸门面板底缘与底槛之间的压力调整来平衡。当闸门面板底缘与底槛之间调整至零后,底止水压缩力才会随着闸门上浮而逐渐减小至零。一般弧形闸门底止水压缩量设计为5 mm,即底水封加载位移量为5 mm。

1.3 闸门转动铰回弹力传递分析

闸门转动铰摩阻力传递过程为固定支铰、支铰轴、活动铰链,最后通过闸门门叶传递至启闭机。固定支铰、活动铰链及闸门门叶均是刚度非常大的构件,支铰轴则是通过扭转剪切传递摩擦阻力,而且支铰轴位于整个旋转系统中心,相对底止水变形存在非常大的放大作用。

以某工程实例计算(仅考虑支铰轴变形):弧门面板半径R=8 m,总水压力P=25 450 000 N,支铰轴轴径D=480 mm,固定铰支承腹板距离L=660 mm,球面滑动轴承外径D1=630 mm,球迷滑动轴承摩擦系数为f=0.13,钢材扭转剪切模量G=76 000 MPa。

则闸门转动铰摩阻力矩为:

M=PfD1/2=104 247 750 N·mm;

支铰轴扭转变形为:

换算底水封处位移量为1.4 mm。

经过多个深孔闸门实例进行计算,支铰轴转动摩阻力加载变形引起的底止水位移量为1~3 mm。支铰轴转动摩阻力矩一般占弧形闸门总阻力矩10%~20%,由于加载行程相对较小,其回弹作用对底水封与底槛压应力影响也较小。

2 带下压力液压启闭机系统设计

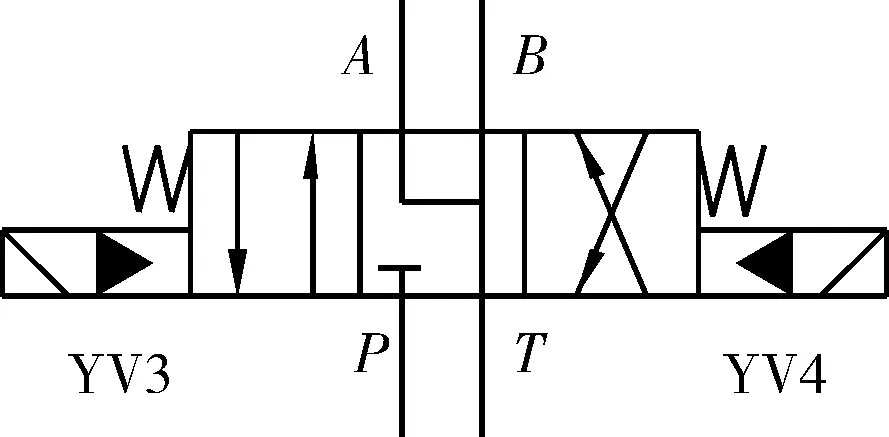

闸门下压闭门时,带下压力液压启闭机液压系统常采用主换向阀换向后压力油直接供油至无杆腔,同时打开有杆腔出口液控单向阀或平衡阀。当闸门关闭到位后,主换向阀切换至中位,而主换向阀均设有中位回油功能,无杆腔很快通过中位回油泄压,即下压力撤消。大型深孔弧形闸门自重较大,侧止水、支铰轴摩阻力占比较小,撤消下压力后闸门浮动不明显;相反的,对于高水头小孔口深孔弧形闸门,由于自重较小,国内已有多个工程出现闸门上浮漏水严重的事故。这类工程大多数同时通过门叶加重和启闭机启门力扩容来解决。门叶加重和启闭机启门力扩容直接增加启门力,油缸和活塞杆安全系数将减小;同时还增加了启闭机基础荷载,对承载的混凝土结构安全系数也会降低。常规带下压力液压启闭机液位原理见图4,带中位回油功能主换向阀见图5。

图4 常规带下压力液压启闭机液压原理

3 无杆腔单向液压锁防闸门回弹系统设计

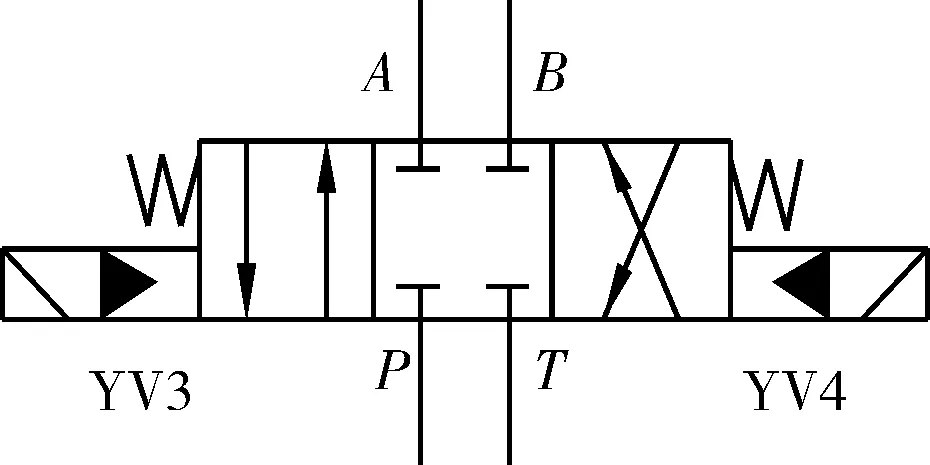

上文中分析无杆腔泄压主要原因为主换向阀中位回油功能,考虑能否将主换向阀更换为带中位截止功能的换向阀(见图6)。主换向阀设中位回油功能的分析:弧形闸门大多数要求可以进行局部开启,当闸门局开停留在某个开度时,会因为液压启闭机的内、外泄漏产生下滑,油缸下滑后活塞杆外伸,无杆腔体积增加需要补充液压油,中位回油功能就可以从油箱中适当补油。如果主换向阀更换为中位截止换向阀,闸门下滑将引起无杆腔产生真空,轻则油液大量析出气泡,引起油缸运行出现爬行现象,重则连接液压油缸的油管会因外压失稳破坏。况且换向阀一般是滑阀结构,滑阀受内部结构影响,内泄漏相对较大,难以长期保压。所以更换带中位截止功能的换向阀是无法达到防回弹的作用,相反会出现很多引起危险事故的风险。

图5 带中位回油功能主换向阀

图6 带中位截止功能主换向阀

防止闸门回弹是避免无杆腔液压油流出,而中位回油功能是保证油箱液压油进入无杆腔。在无杆腔设置单向液压锁可以解决这一问题:闸门闭门时,液压油顺利通过单向液压锁,而闸门上浮回弹时,液压锁将无杆腔液压油锁在腔内;闸门启门时,先通过控制口打开单向液压锁,无杆腔液压油就可以顺利回流至油箱;闸门局开下滑时,单向液压锁仅有很小背压,液压油可以轻松打开单向液压锁。由于液压锁采用锥面线密封,泄漏量非常小,可以在一定时间内保持闸门不上浮。

以某工程实例计算:缸径650 mm,杆径360 mm,行11.5 m,启门压力18.8 MPa,闭门压力3.0 MPa。液压油体积3.8 m3,取液压油体积压缩系数为7×10-4MPa-1,不考虑油缸自身弹性变形前提下(钢材弹性模量为206 GPa,而液压油体积弹性模量为1.5 GPa),闭门压力降为2.5 MPa体积变化为1.3 L,相当于活塞杆4.0 mm的位移距离。以目前单向液压锁和密封圈产品泄漏情况估算,允许压力降低0.5 MPa(即泄漏量达到1.3 L),保持闸门不回弹的时间至少在数十小时内。对于容量较小的液压启闭机可以设定电气控制程序,根据压力变化情况适时启动电机进行无杆腔补油补压。无杆腔单向液压锁防回弹系统液压原理见图7。

图7 无杆腔单向液压锁防回弹系统液压原理

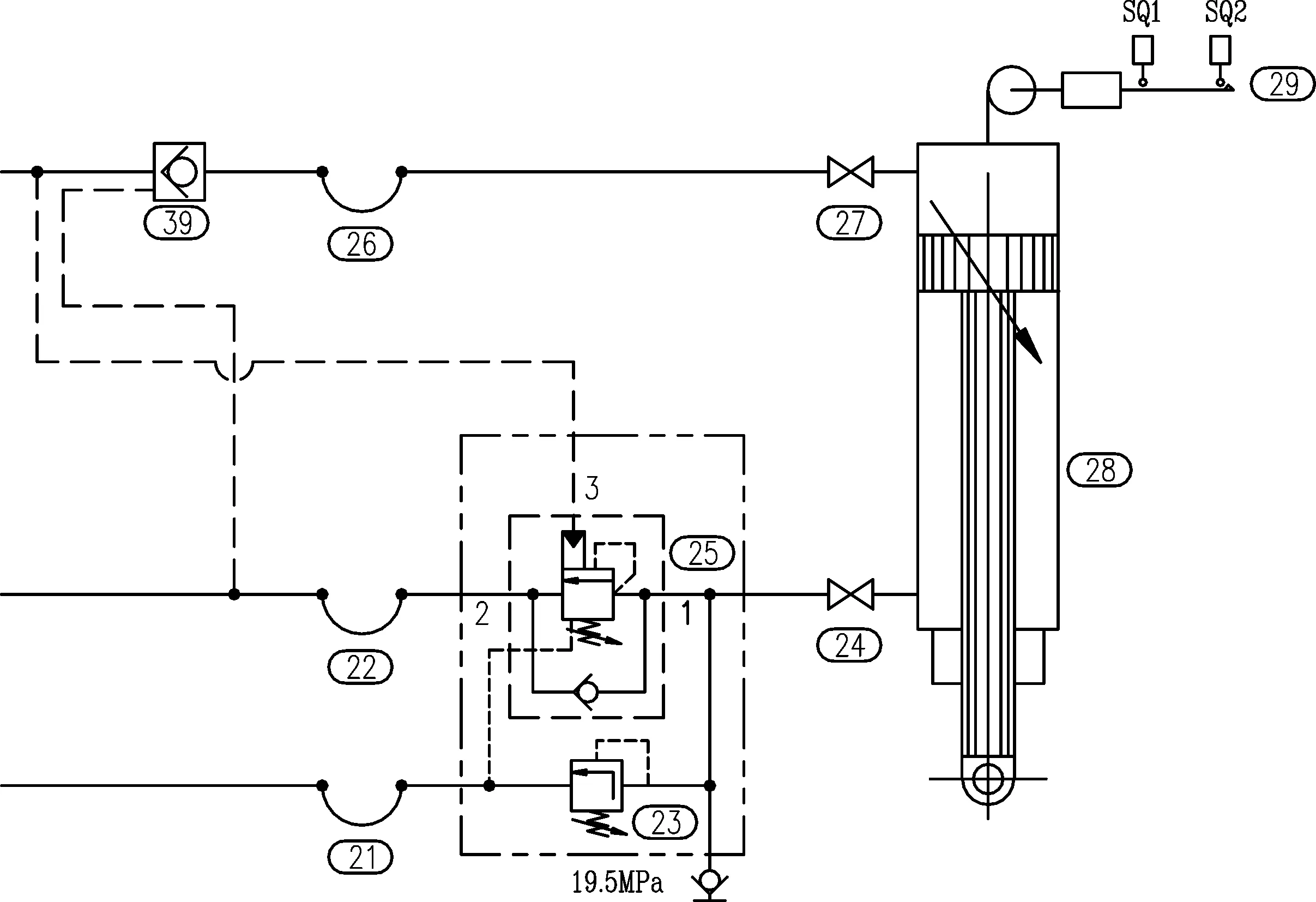

4 蓄能器补油防闸门回弹系统设计

4.1 系统设计原理和运行方式

对于需要更长时间保持闸门不回弹的系统,则需要增加蓄能器对无杆腔进行补油。在闸门启闭过程中,蓄能器通过电磁球阀隔离系统。当闸门闭门到位后,系统停机,蓄能器电磁球阀打开,压力油自动进入无杆腔内保压,以防止因液压系统的各种泄漏引起的闸门回弹漏水。当蓄能器的压力降至低于无杆腔闭门压力0.5 MPa时,压力继电器发出信号,系统对蓄能器进行补油;系统压力上升至高于无杆腔闭门压力0.5 MPa时,压力继电器发出信号,系统停止补油。由于蓄能器用油量较小,为了减小大功率油泵电机频繁启动对供电系统的冲击,可专门设置一台小流量油泵。建议选用带位置锁定功能的电磁球阀,避免电磁阀线圈长期带电。闸门闭门到位后,电磁球阀右侧线圈通电后变为开启状态;其余运行工况或者压力小于规定值时,电磁球阀左侧线圈通电后变为关闭状态。

4.2 蓄能器容积计算

蓄能器一般选用气囊式蓄能器,气囊式蓄能器要求在系统最低工作压力P1下,气囊不能与内壁完全接触;而在系统最高工作压力P2下,气囊收缩后体积不小于充气压力下原始体积的1/4;充气压力P0为最低工作压力的0.8~0.85倍。以某工程实例计算:充气压力P0=3.0 MPa,选取P1=3.5 MPa,P2=4.5 MPa。补油量按油缸退回10 mm时等效泄漏量3.2 L计算。

本补油系统过程非常缓慢,视为等温过程。即有:P0V0=P1V1=P2V2,V0为蓄能器总容积,V1为最低压力时体积,V2为最高压力时体积;排出油等于蓄能器压力变化气体体积差ΔV=V1-V2=P0V0(1/P1-1/P2),换算得V0=ΔVP1P2/[P0(P2-P1)]。经计算蓄能器总容积V0=16.8L,可以选用额定压力6.3 MPa,总容积20 L的蓄能器。蓄能器补油防回弹系统液压原理见图8。

图8 蓄能器补油防回弹系统液压原理

5 结 语

随着高坝大库不断的新建,深孔弧形闸门的应用越来越多,部分靠液压启闭机下压闭门的深孔弧形闸门出现闸门上浮现象,给工程安全运行带来一定的风险。根据不同工程闸门的防回弹需求,采用无杆腔增加单向液压锁和无杆腔蓄能器补油两种方案,能解决深孔弧形闸门因上浮造成的漏水、振动等问题。

[1] 水电站机电设计手册编写组.水电站机电设计手册-金属结构[S]. 水利电力出版社,1988.

[2] DL/T 5167-2003 水电水利工程启闭机设计规范[S]. 中华人民共和国电力行业标准,2003.

[3] 张利平. 液压气动技术速查手册[S].2002.

[4] 成大先. 《机械设计手册》第四版[S].化工工业出版社,2006.

2017- 01- 15

蒋德成(1979-),男,四川广安人,工程硕士,高级工程师,从事水工金属结构设计、送电线路结构设计工作。

TV664

B

1003-9805(2017)04-0041-05