横向冲击载荷下泡沫铝夹芯双圆管的吸能研究

2017-12-01刘志芳王军秦庆华

刘志芳, 王军, 秦庆华

(1.太原理工大学 应用力学与生物医学工程研究所, 山西 太原 030024;2.西安交通大学 机械结构强度与振动国家重点实验室, 陕西 西安 710049)

横向冲击载荷下泡沫铝夹芯双圆管的吸能研究

刘志芳1, 王军1, 秦庆华2

(1.太原理工大学 应用力学与生物医学工程研究所, 山西 太原 030024;2.西安交通大学 机械结构强度与振动国家重点实验室, 陕西 西安 710049)

采用数值模拟的方法研究了在横向冲击载荷作用下,泡沫铝夹芯双圆管结构的变形模态与吸能性能。分析了泡沫铝夹芯双圆管结构的几何参数、芯层材料的相对密度与冲击速度对其力学行为的影响。结果表明:冲击初始时刻,夹芯双圆管的冲击端由于塑性变形而吸收了大部分能量,之后主要依靠左右两端的弯曲变形来吸收能量;横向冲击载荷作用下,泡沫铝夹芯双圆管的比吸能随着外管直径与内管壁厚的增加或者泡沫铝芯层厚度的增加而增加;而随着外管壁厚与内管直径的增加,泡沫铝夹芯双圆管的比吸能减小;冲击速度小于30 m/s时,夹芯双圆管呈上下、左右对称的变形模态;大于此速度时,呈左右对称的变形模态,夹芯双圆管的比吸能随着冲击速度的增大而增大;芯层材料的相对密度越大,夹芯双圆管结构的比吸能也越大。

固体力学;双圆管; 泡沫铝; 横向冲击载荷; 比吸能

0 引言

随着科学技术的发展,机动车辆的数量越来越多,速度也越来越快,随之而来的交通事故对人类和环境的破坏也越来越大,这使得被动式安全吸能装置设计方面的研究成为了重要课题。20世纪60年代以来,由于管状结构生产方便、低成本和在冲击载荷作用下良好的吸能特性,引起了国内外研究者的广泛关注[1-3]。

管状结构在吸能缓冲方面的研究从单管发展到夹芯双管结构。Fan等[4]研究了动态侧向载荷作用下薄壁金属圆管的力学响应,结果表明动态冲击载荷作用下圆管能量耗散主要通过沿环向移动的塑性铰实现。为进一步提高管状结构的吸能效率,基于金属泡沫材料相对于传统材料具有轻质、高比强度、高比刚度和优异的吸能等特点,金属泡沫填充管引起了研究者们的关注。Hall等[5]首先对泡沫金属铝、铜和钛填充管在横向冲击载荷下的吸能进行了研究,泡沫铝填充管表现出最好的吸能效果。Fan等[4]与Shen等[6]对铝泡沫填充的薄壁双圆管结构进行了横向压扁的实验研究,观察到3种不同的压溃模态,得到了渐进的倒塌过程和载荷- 位移曲线。数值模拟了泡沫填充管的渐进坍塌过程,并与实验数据进行了对比。研究结果表明,泡沫填充的三明治管的能量吸收能力比单独的内管、外管与泡沫芯层吸能的总和大。Niknejad等[7]对软木填充的复合材料管进行了侧向压入实验研究。在研究夹芯管吸能性能的同时,其他截面形状的夹芯结构的吸能性能也引起了研究者们的关注,主要包括矩形截面长方体管[8]、矩形截面四棱锥管[9]、圆锥截面管[10]、多边形截面管[11]、椭圆截面管[12]。另外,Olabi等[13]通过实验与数值模拟相结合的方法研究了圆管嵌套系统在低速侧向冲击下的力学行为,并对嵌套系统进行了优化设计。Baroutaji等[14]利用实验设计原理、响应面法和多目标优化设计等方法对准静态侧向压缩的泡沫铝夹芯圆管结构进行了优化设计。

综上所述,与金属薄壁管相比,多孔材料夹芯双圆管结构结合了多孔材料与薄壁管的优点,不仅可以获得较高的承载能力,而且具有良好的吸能性能。已有的研究主要集中于压缩载荷作用下夹芯双圆管变形与吸能性能的研究,而冲击载荷作用下泡沫铝填充管的研究较为少见。作为缓冲吸能的结构元件,大多数情况下要承受各种冲击载荷作用,因此本文开展了横向冲击载荷作用下泡沫铝夹芯双圆管的变形与吸能特性的研究。利用非线性有限元软件LS-DYNA建立了夹芯双圆管结构的有限元模型,并与文献[4]中已有的实验结果进行了对比,从而验证了有限元模型的合理性与可行性。基于建立的有限元模型分析了泡沫铝夹芯双圆管结构的几何参数,如外管、内管的直径与壁厚等因素对结构的抗冲击性与耐撞性的影响;研究了不同冲击速度对夹芯双圆管结构的力学行为与能量分配机理的影响;并分析了芯层材料泡沫铝的相对密度对结构冲击载荷和比吸能的影响。

1 有限元仿真

1.1 有限元模型

采用有限元软件LS-DYNA对泡沫铝夹芯双圆管结构在横向冲击载荷作用下的变形模态与吸能机理进行数值模拟。泡沫铝夹芯双圆管结构由内、外两个同心薄壁金属圆管和泡沫铝芯层3部分组成,如图1所示。内、外两个薄壁金属圆管的材料铝合金AA6061-T5对应变率效应不敏感,因此可以忽略应变率的影响[4]。芯层材料采用闭孔泡沫铝。图1中,外圆管的直径为D,壁厚为H,内圆管的直径为d,壁厚为h,长度为L. 内、外两个薄壁金属圆管采用4节点SHELL163单元,沿厚度方向采用5个积分点,泡沫铝芯层采用8节点SOLID164单元。建立的有限元模型如图2所示,泡沫铝夹芯双圆管横向放置在底端完全固定的刚性平板上,上部受冲击速度为v的刚性平板冲击。泡沫铝夹芯双圆管与上下刚板之间采用自动面面接触(CONTACT_ AUTOMATIC_SURFACE_ TO_SURFACE),泡沫铝芯层与内管、外管之间约束采用固- 连面面接触(CONTACT_TIED_SURFACE_TO_SURFACE),动摩擦系数f=0.1.

图1 泡沫铝夹芯双圆管示意图Fig.1 Schematic diagram of aluminum foam-filled double circular tube

图2 泡沫铝夹芯双圆管有限元模型Fig.2 Finite element model of aluminum foam-filled double circular tube

1.2 材料属性

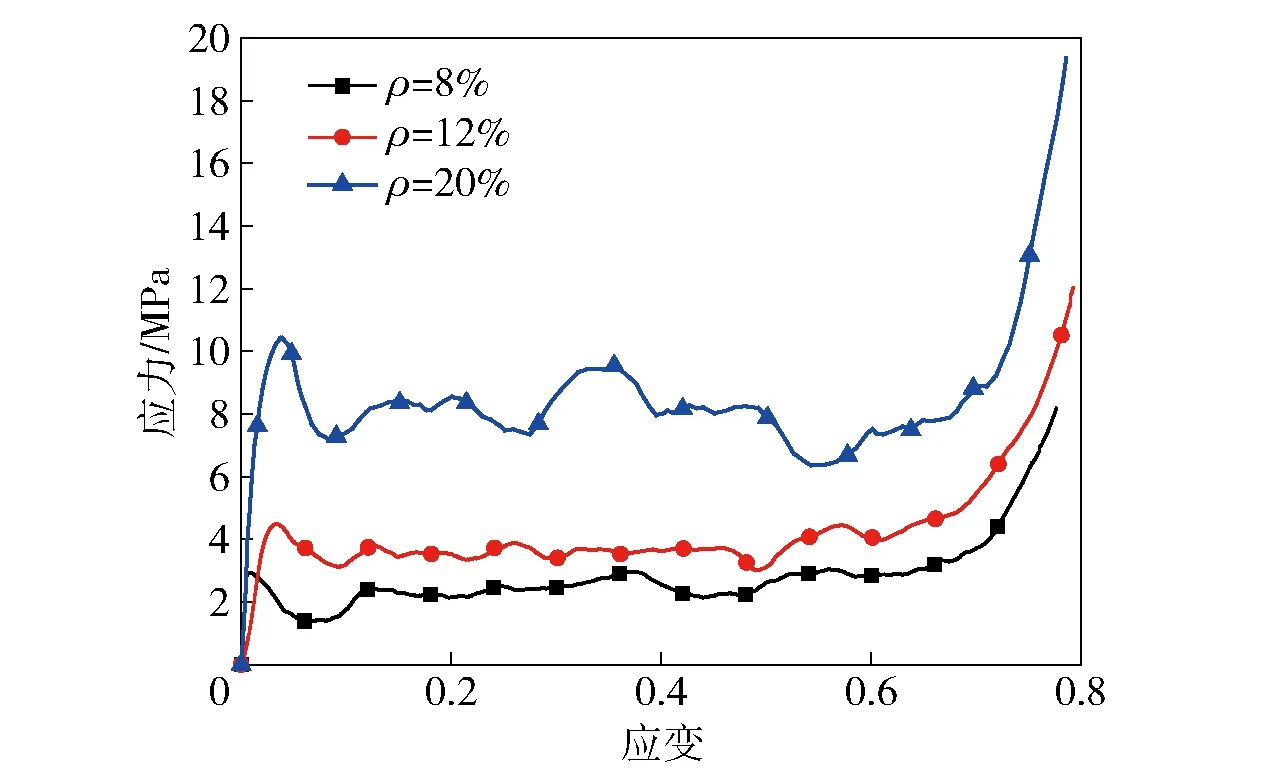

在有限元分析中,上刚板、下刚板采用MAT_RIGID材料模型。内、外两个薄壁金属圆管的材料采用双线性应变强化弹塑性模型(*MAT_PLASTIC_KINEMATIC),芯层材料泡沫铝采用可压缩泡沫材料模型(*MAT_CRUSHABLE_FOAM)[15],具体的材料参数如表1、表2所示。模拟分析中考虑了不同几何尺寸的泡沫铝夹芯双圆管结构,4种相对密度分别为8%、9%、12%和20%的泡沫铝芯层材料,共研究了15种不同几何参数的夹芯双圆管试件,详细参数如表3所示。图3给出了相对密度分别为8%、12%和20%的泡沫铝工程应力- 应变曲线,其中相对密度为9%的泡沫铝材料应力与应变关系由文献[4]给出。

表1 内外圆管的材料参数

1.3 有限元模型验证

表2 泡沫铝的材料参数

表3 试件的几何参数

图3 泡沫铝材料的应力- 应变曲线Fig.3 Stress-strain curves of aluminum foam material

为了验证建立的有限元模型的可靠性与合理性,与文献[4]中的实验结果进行了对比。泡沫铝夹芯双圆管试件的几何尺寸如下:外管直径D=99.61 mm,壁厚H=1.89 mm,内管直径d=59.76 mm,壁厚h=1.86 mm,试件长度L=50 mm. 数值模拟了冲击速度为10 m/s时泡沫铝夹芯双圆管试件的变形过程,并给出了冲击载荷随位移的变化规律,如图4所示。由图4可知,试件数值模拟的结果和实验结果吻合较好,从而验证了有限元模型的合理性与可行性。

图4 模拟和实验结果的对比Fig.4 Comparison of simulated and experimental results

2 仿真结果与分析

能量吸收装置主要是通过碰撞过程中结构的塑性变形与失效而耗散大量的能量来吸收碰撞动能,从而缓冲撞击力以减少伤害。因此要求吸能构件尽可能吸收较多的能量,同时又要避免较大的峰值载荷和波动。评估吸能指标主要包括总吸能与比吸能。

整个变形过程中吸收的总能量E可通过载荷F与位移δ曲线的积分而得到:

(1)

式中:F为作用在结构上的瞬时冲击载荷;δ为结构的位移。

比吸能SEA定义为单位质量结构所吸收的能量,是衡量材料与结构能量吸收能力的一个重要参数。比吸能为

(2)

2.1 几何参数对比吸能和冲击载荷的影响

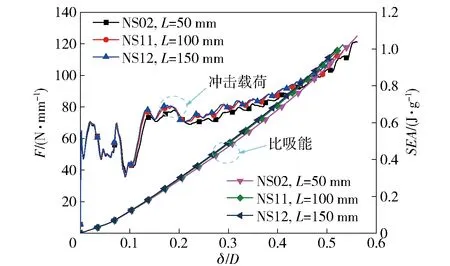

泡沫铝夹芯双圆管试件两端自由,冲击载荷通过刚体的冲击而施加,因此夹芯双圆管结构在长度方向所受的冲击载荷均匀,研究的模型可简化为二维平面应变模型。图5给出了不同长度的夹芯双圆管结构单位长度上的冲击载荷与比吸能随横向位移的变化规律。由图5可知,结构的长度对单位长度的冲击载荷与比吸能影响很小,因此在分析结构的几何参数影响时,重点考虑了组成结构的内圆管、外圆管的直径、壁厚与芯层材料泡沫铝的厚度等几何参数的影响。在以下分析中,夹芯双圆管结构的冲击载荷均指单位长度上的冲击载荷。

图5 冲击载荷- 位移曲线与比吸能- 位移曲线Fig.5 Impact loading-displacement curves and SEA-displacement curves

图6 冲击载荷- 位移曲线Fig.6 Impact loading-displacement curves

2.1.1 外管直径与壁厚的影响

为研究横向冲击载荷下泡沫铝夹芯双圆管结构的几何参数对结构变形与吸能特性的影响,本节给出了3种不同外管直径与3种不同外管壁厚的分析结果。图6给出了不同直径与壁厚的泡沫铝夹芯双圆管在冲击速度v=10 m/s时的冲击载荷- 位移曲线。由图6可知,随着结构外管直径和壁厚的增加,泡沫铝夹芯双圆管的单位长度上的冲击载荷增大。在冲击载荷- 位移曲线的初始阶段有下降的波谷,原因是夹芯双圆管结构在受冲击的时候反弹引起的,这与文献[4]中高速照相机拍摄到的现象相一致。

图8 冲击载荷- 位移曲线与比吸能- 位移曲线Fig.8 Impact loading-displacement curves and SEA-displacement curves

图7给出了冲击速度v=10 m/s,横向位移δ=45 mm时,泡沫铝夹芯双圆管在内管直径d=60 mm,内管壁厚h=2 mm,芯层泡沫铝相对密度为20%的情况下,外管直径D和壁厚H对其比吸能的影响。从图7可以得到:随着泡沫铝夹芯双圆管外管直径的增大,结构的比吸能增大,而且外管管壁越厚,其比吸能增大的比例越大;另外,当外管直径相同时,壁厚较薄的夹芯双圆管结构的比吸能较大,原因是芯层材料泡沫铝的厚度增大导致结构整体的比吸能增大。

图7 外管直径和壁厚对比吸能的影响Fig.7 Effects of diameter and wall thickness of outer tube on SEA

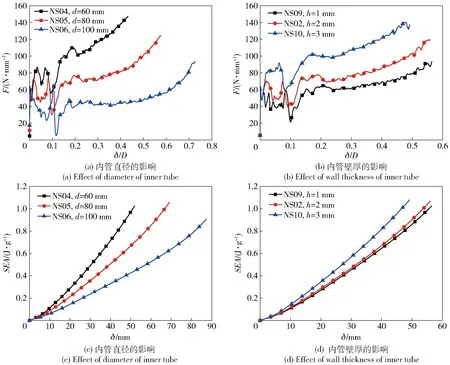

2.1.2 内管直径和壁厚的影响

泡沫铝夹芯双圆管结构外管的几何尺寸影响结构的承载能力与比吸能,本节进一步研究内管的几何参数对结构变形与吸能的影响。图8给出了横向冲击速度v=10 m/s时3种内管直径和3种内管壁厚的夹芯双圆管结构的冲击载荷- 位移曲线与比吸能- 位移曲线。由图8(a)和图8(b)可知,随着内管直径的减小和壁厚的增大,泡沫铝夹芯双圆管结构的冲击载荷增大;由图8(c)和图8(d)可以得到,随着内管直径的减小和壁厚的增大,泡沫铝夹芯双圆管的比吸能增大。

分析不同几何尺寸的泡沫铝夹芯双圆管结构的模拟结果可知,夹芯双圆管的外管直径越大,内管直径越小,夹芯双圆管的冲击载荷和比吸能越大。原因是夹芯双圆管中泡沫铝芯层的厚度增加,即泡沫铝的总质量增加,泡沫铝吸收了较多的能量。

2.2 冲击速度的影响

为了研究不同的冲击速度对泡沫铝夹芯的双圆管结构变形模态与吸能性能的影响,给出了5种不同冲击速度下结构的分析结果。图9给出了不同冲击速度下泡沫铝夹芯双圆管的冲击载荷和比吸能随横向位移的变化规律。由图9可知,随着冲击速度的增大,泡沫铝夹芯双圆管的冲击载荷和比吸能呈现增大的趋势。当冲击速度小于30 m/s时,不同冲击速度下的比吸能- 位移曲线几乎重合,从而表明在冲击速度较小时,不同的冲击速度对泡沫铝填充双圆管结构的比吸能影响较小。当冲击速度v=100 m/s时,冲击载荷- 位移曲线在初始峰值后表现出剧烈的波动,原因是泡沫铝夹芯的双圆管结构在高速冲击时结构的惯性效应所致。

图9 试件NS02受不同冲击速度的影响Fig.9 Effect of impact velocities on specimen NS02

表4给出了试件NS02在3种不同冲击速度10 m/s、50 m/s和100 m/s下的变形模态图。由表4可知:当冲击速度为10 m/s时,结构的变形模态上下对称、左右对称;而当冲击速度超过50 m/s时,泡沫铝夹芯双圆管结构由冲击端开始发生塑性变形,之后变形扩展到整个结构,变形模态呈现出左右对称的特征。由此可知,由于速度的增大,结构的变形机制发生了改变。

表4 不同冲击速度下试件NS02的变形模态

Tab.4 Deformation modes of specimen NS02 under different impact velocities

基于在冲击过程中泡沫铝夹芯双圆管的变形特征,为了进一步分析夹芯双圆管在横向冲击载荷下的吸能机理,建立了如图10所示的夹芯双圆管NS02的有限元模型。该分析模型将泡沫铝夹芯双圆管结构分成冲击端、远离冲击端、左右两端均等的4部分组成。图10给出冲击速度v=10 m/s时,4部分的吸收能量占结构总吸能的百分比- 位移曲线。从图10中可以得到,在初始冲击瞬间冲击端几乎吸收了全部能量,原因是在冲击瞬间结构由于惯性作用只有冲击端产生塑性变形。随着冲击过程的进行,其他3部分也发生了塑性变形。当夹芯双圆管的横向位移大约为35 mm时,4部分所吸收能量相等,随着横向位移的增大,左右两部分所吸收能量几乎相等,冲击端和远离冲击端吸收的能量也相等。同时左右两部分吸收能量的百分比大于上下两部分,表明当横向位移大于35 mm时,夹芯双圆管主要依靠左右两部分的塑性变形来吸收能量。图11给出了横向位移δ=55 mm时试件NS02各组成部分吸收能量的百分比,可知冲击端与远离冲击端所吸收的能量几乎相等,左右两端的吸能也大致相等。

图10 试件NS02组成部分吸能- 位移曲线Fig.10 Energy absorption-displacement curves of components of specimen NS02

图11 试件NS02组成部分的吸能分配Fig.11 Energy absorption partition of components of specimen NS02

图12给出了试件NS02各组成部分的动能- 位移曲线,可以得到冲击端动能Ek最大,左右两部分具有相等的动能,而远离冲击端在初始阶段有一小段先增大后又减小的波峰外,动能近似为0,表明远离冲击端在冲击的初始阶段因为夹芯双圆管结构的反弹使其具有瞬间较大的动能。图13给出了以v=10 m/s的速度冲击外管直径D=100 mm,外管壁厚H=3 mm,内管直径d=50 mm,内管壁厚h=1 mm,长度L=50 mm的试件时,上下刚平板所承受的冲击载荷随时间的变化规律。由图13可知,上刚板所受的冲击载荷出现了明显的波动,当t=605 μs时,载荷达到了第2个峰值,原因是泡沫铝夹芯双圆管底部的反弹导致反作用力- 位移曲线中的第2个波峰。

图12 试件NS02组成部分的动能- 位移曲线Fig.12 Dynamic energy-displacement curves of components of specimen NS02

图13 上下刚板的载荷- 时间曲线Fig.13 Impact loading-time curves of upper and lower rigid plates

2.3 泡沫铝相对密度的影响

图14给出了冲击速度v=10 m/s时3种不同相对密度的泡沫铝夹芯双圆管的冲击载荷- 位移曲线与比吸能- 位移曲线。从图14中可以得到泡沫铝的相对密度越大,夹芯双圆管所受到的冲击载荷与比吸能越大。当横向位移δ=30 mm时,3种不同相对密度的泡沫铝夹芯双圆管NS13、NS14和NS15的比吸能分别为0.58 J/g、0.70 J/g和1.18 J/g.

图14 泡沫铝相对密度的影响 Fig.14 Effects of aluminum foam on relative density

为了进一步研究夹芯双圆管的外管、内管和泡沫铝芯层3部分在冲击过程中的能量吸收的分配规律,图15给出了不同试件的外管、内管和泡沫铝芯层在横向位移δ=50 mm时占总吸能的百分比。从图15可以看出,除试件NS01和NS10外,在横向冲击过程中泡沫铝芯层吸收的能量大于内管、外管吸收的能量,如夹芯双圆管试件NS15中泡沫铝芯层吸收能量占夹芯双圆管吸收总能量的76%。试件NS13、NS14和NS15的内管、外管的几何参数相同,填充泡沫铝的相对密度分别为8%、12%和20%,由图15可知:随着芯层材料泡沫铝相对密度的增大,试件N14和N15中芯层泡沫铝吸收的能量比NS13增加了19%和38%,而内管与外管吸收的能量占总能量的比例减小;随着外管直径的增大如试件NS01、NS02与NS03,内管和外管吸收能量所占总能量的百分比减小。然而,内管直径的增大如试件NS04、NS05与NS06,内外管的吸能占总能量的比例增加。

图15 试件的内外管和泡沫铝的吸能分配Fig.15 Energy absorption partition of inner tube, outer tube and aluminum foam of specimen

3 结论

本文采用数值模拟研究了泡沫铝填充的双圆管结构在横向冲击载荷作用下的变形规律与吸能特性。建立了泡沫铝夹芯双圆管的有限元模型,并与文献[4]中已有的实验结果的进行了对比,验证了有限元模型的合理性与准确性。在此基础上分析了泡沫铝夹芯双圆管内外管的几何参数、芯层泡沫铝的相对密度和冲击速度等参数对其变形与吸能特性的影响。主要得到以下结论:

1)在横向冲击载荷作用下,泡沫铝夹芯双圆管在冲击初始时刻,通过冲击端的塑性变形吸收了大部分能量,后续阶段主要依靠左右两端的弯曲变形来吸收能量。

2)泡沫铝夹芯双圆管结构的几何参数对结构在横向冲击载荷作用下的比吸能有显著影响,外管直径越大,内管壁厚越大,泡沫铝芯层厚度越大,结构的比吸能越大。随着外管壁厚与内管直径的增加,泡沫铝夹芯双圆管的比吸能减小。

3)不同冲击速度影响横向冲击载荷作用下泡沫铝夹芯双圆管的变形模态与吸能性能,当冲击速度分别为10 m/s、 20 m/s和30 m/s时,夹芯双圆管结构呈上下对称、左右对称的变形模态,其不同压缩位移处的比吸能近似相等;当冲击速度大于30 m/s时,泡沫铝夹芯双圆管呈左右对称的变形模态,其冲击载荷与比吸能随着冲击速度的增大而增大。

4)在横向冲击载荷作用下,芯层材料泡沫铝的相对密度是影响夹芯双圆管比吸能的主要因素之一,泡沫铝的相对密度越大,泡沫铝夹芯双圆管的比吸能也越大。

因此,在工程实际应用中,泡沫铝夹芯双圆管结构作为缓冲吸能元件,可通过增加外管直径或者减小内管直径实现泡沫芯层厚度的增加来提高其比吸能,也可通过减小外管壁厚或者增加内管壁厚来提高结构的比吸能。此外,采用相对密度较大的填充材料也可提高结构的能量吸收能力。

References)

[1] Deruntz J A, Hodge P. Crushing of a tube between rigid plates [J]. Journal of Applied Mechanics, 1963, 30(3): 391-395.

[2] 余同希,卢国兴. 材料与结构的能量吸收[M]. 北京:化学工业出版社,2006.

YU Tong-xi, LU Guo-xing. Energy absorption of structures and materials [M]. Beijing: Chemical Industry Press, 2006.(in Chinese)

[3] Higuchi M, Suzuki S, Adachi T, et al. Improvement of energy absorption of circular tubes subjected to high velocity impact[J]. Applied Mechanics & Materials, 2014, 566(7):575-580.

[4] Fan Z H, Shen J H, Lu G X, et al. Dynamic lateral crushing of empty and sandwich tubes [J]. International Journal of Impact Engineering, 2013, 53(1):3-16.

[5] Hall I, Guden M, Claar T. Transverse and longitudinal crushing of aluminum-foam filled tubes [J]. Scripta Materialia, 2002, 46(7): 513-518.

[6] Shen J H, Lu G X, Ruan D, et al. Lateral plastic collapse of sandwich tubes with metal foam core [J]. International Journal of Mechanical Sciences, 2015, 91(2):99-109.

[7] Niknejad A, Moradi A, Beheshti N. Indentation experiments on novel sandwich composite tubes[J]. Materials Letters, 2016, 179(18):142-145.

[8] Zarei H R, Kröger M. Optimization of the foam-filled aluminum tubes for crush box application [J]. Thin-Walled Structures, 2008, 46(2):214-221.

[9] Mirfendereski L, Salimi M, Ziaei-Rad S. Parametric study and numerical analysis of empty and foam-filled thin-walled tubes under static and dynamic loadings[J]. International Journal of Mechanical Sciences, 2008, 50(6):1042-1057.

[10] Ahmad Z, Thambiratnam D P, Tan A C C. Dynamic energy absorption characteristics of foam-filled conical tubes under oblique impact loading[J]. International Journal of Impact Engineering, 2010, 37(5):475-488.

[11] Yin H, Wen G, Hou S, et al. Crushing analysis and multiobjective crashworthiness optimization of honeycomb-filled single and bitubular polygonal tubes[J]. Materials & Design, 2011, 32(8):4449-4460.

[12] Olabi A G, Morris E, Hashmi M S J, et al. Optimised design of nested oblong tube energy absorbers under lateral impact loading[J]. International Journal of Impact Engineering, 2008, 35(1): 10-26.

[13] Olabi A G, Morris E, Hashmi M S J, et al. Optimised design of nested circular tube energy absorbers under lateral impact loading [J]. International Journal of Mechanical Sciences, 2008, 50(1): 104-116.

[14] Baroutaji A, M.D. Gilchrist, Smyth D, et al. Analysis and optimization of sandwich tubes energy absorbers under lateral loading[J]. International Journal of Impact Engineering, 2015, 82(8):74-88.

[15] Shen J, Lu G, Zhao L, et al. Short sandwich tubes subjected to internal explosive loading[J]. Engineering Structures, 2013, 55(4): 56-65.

ResearchonEnergyAbsorptionofAluminumFoam-filledDoubleCircularTubesunderLateralImpactLoadings

LIU Zhi-fang1, WANG Jun1, QIN Qing-hua2

(1.Institute of Applied Mechanics and Biomedical Engineering, Taiyuan University of Technology, Taiyuan 030024, Shanxi, China;2.State Key Laboratory for Strength and Vibration of Mechanical Structures, Xi’an Jiaotong University, Xi’an 710049, Shaanxi, China)

The deformation modes and energy absorption of aluminum foam-filled double circular tubes under lateral impact loadings are studied using numerical simulation method. The influences of geometrical parameters of the structure, relative density of foam aluminum material and impact velocities on the mechanical behaviors of structures are analyzed. The simulated results show that the plastic deformation of impact component absorbs the most of energy at the initial moment, and then the plastic bending deformations of the left and right components absorb energy. The specific energy absorption (SEA) of aluminum foam-filled double circular tubes increases with the increase in the diameter of outer tube and the wall thickness of inner tube or the thickness of aluminum foam core. However, the SEA decreases with the increase in the wall thickness of outer tube and the diameter of inner tube. When the impact velocity is less than 30 m/s, the deformation mode is vertically and horizontally symmetrical. The deformation mode is only horizontally symmetrical when the impact velocity is larger than 30 m/s. It can be found that the SEAs of sandwich tubes increase with the increase in the impact velocity. The larger the relative density of aluminum foam core is, the more the SEAs of aluminum foam-filled double circular tubes are.

solid mechanics; double circular tube; foam aluminum; lateral impact loading; specific energy absorption

O347.3

A

1000-1093(2017)11-2259-09

10.3969/j.issn.1000-1093.2017.11.024

2017-01-10

国家自然科学基金项目(11772216、11372235、11572234);国家自然科学基金创新研究群体项目(11321062)

刘志芳(1971—),女,副教授,硕士生导师。E-mail: liuzhifang@tyut.edu.cn