Al2O3-弥散强化铜合金的退火行为研究

2017-12-01张雪辉谢臣珍李晓闲刘位江杨凯蒋苗祝绳健

张雪辉, 谢臣珍, 李晓闲, 刘位江, 杨凯, 蒋苗, 祝绳健

(江西理工大学 材料科学与工程学院, 江西 赣州 341000)

Al2O3-弥散强化铜合金的退火行为研究

张雪辉, 谢臣珍, 李晓闲, 刘位江, 杨凯, 蒋苗, 祝绳健

(江西理工大学 材料科学与工程学院, 江西 赣州 341000)

采用原位反应合成技术制备了Cu-1.12wt%Al2O3合金。通过力学性能测量、断口形貌观察及显微组织结构表征,系统研究了该合金的退火行为。结果表明:对冷拉拔变形量为50%的合金进行退火处理后,合金的硬度和强度均随着退火温度的提高呈缓慢下降趋势,合金韧性得到改善;合金表现为韧性断裂,且随着退火温度的升高,韧窝尺寸和深度增大,内部布满细小的纳米Al2O3颗粒;退火态合金位错密度低于冷拉拔态情形、中温退火(873 K)时合金组织以变形位错胞组织和位错墙为主,高温退火(1 223 K)后出现亚晶组织,偶可见亚晶合并、长大并发展成为原始再结晶核心的过程,但由于纳米Al2O3颗粒的钉扎位错作用和抑制再结晶效应,基体中仍未发现有明显的再结晶组织存在,合金展示出优异的抗高温软化性能。

复合材料; Cu-1.12wt%Al2O3合金; 退火行为; 力学性能; 显微组织

0 引言

Al2O3-弥散强化铜(Cu-Al2O3)合金是以高熔点、高硬度、良好热稳定性和化学稳定性的纳米Al2O3颗粒作为增强相,并使其均匀弥散分布在铜基体内,具有高强度、高导电、高耐热的新型功能材料[1-4],广泛应用于电磁炮导轨材料、大规模集成电路引线框架、电阻焊电极以及国际热核聚变实验堆(ITER)垂直靶材散热片等涵盖先进民用制造业、电子信息业、国防科技工业在内的诸多高新技术领域[5-6]。近年来,国内外对Cu-Al2O3合金的研究主要集中在制备方法及强化、导电机制方面[7-11],对于该类复合材料的高温退火行为的研究相对较少。国内仅谭望等[12]、郭明星等[13]、Guo等[14]和程建奕等[15]对其高温退火特性进行了相关研究,但其研究对象均为传统真空热压和高温内氧化法制备的Cu-Al2O3合金,不仅工艺复杂、生产成本高,而且所制备的合金中弥散相Al2O3为尖晶石结构,与基体Cu呈非共格界面关系,强化效果较弱,复合材料的综合性能较差。

Zhang等[16-19]通过原位反应合成技术,在常温下成功制备出增强相为面心立方的γ-Al2O3晶型,与基体Cu呈共格相界面关系、综合性能优异的Cu-1.12wt% Al2O3合金,但是对该复合材料在高温退火过程中的微观组织演变及性能变化规律尚未涉及。基于此,本文以冷拉拔变形后的Cu-1.12wt%Al2O3合金为实验对象,研究了不同温度退火处理对合金显微组织和性能的影响,并对其作用机制进行了分析,以期为复合材料的热处理工艺制定以及组织性能调控提供理论参考依据。

1 实验条件与方法

实验原材料采用前期通过原位反应合成技术制备的Cu-1.12wt%Al2O3合金[16-19],经真空包套挤压成合金棒材(热挤压温度为1 193 K,挤压比为21.6,尺寸为φ14 mm)。为消除内应力,挤压棒材预先经1 173 K、1 h氢气退火,再进行变形量为50%的冷拉拔加工,之后对冷拉拔后合金样品分别进行不同温度下(298 K、473 K、673 K、873 K、1 073 K及1 223 K)的1 h氢气退火处理,随炉冷却。加热装置为GSL-1600X真空/气氛管式退火炉,升温速率为10 ℃/min. 退火后合金试样在HDI-1875洛氏硬度计上进行硬度测试,载荷98 N,加载时间10 s. 用SIGMA-SCOPE-LSMP涡流电导仪进行合金常温下的导电率测试,单位为国际退火铜标准(%IACS)。硬度和导电率测试均在合金样品的不同位置处测试5次,取其平均值作为最终测量结果。采用MTS-810万能拉伸试验机对合金试样的拉伸性能进行测量,拉伸速度为2 mm/min. 为保证测量精度,每个样品分别进行3次平行实验。通过JSM-7001F场发射扫描电子显微镜(SEM)观察断口形貌,并利用JEM-2000FX透射电子显微镜(TEM)观察经873 K和1 223 K退火处理后的合金显微组织演变,操作电压为200 kV.

2 实验结果及分析

2.1 力学性能及导电率

图1给出了不同退火温度对冷拉拔变形量为50%的Cu-1.12wt%Al2O3合金及纯铜硬度[20]的影响。由图1可知,Cu-1.12wt%Al2O3合金的硬度呈缓慢下降趋势,从常温的84.2 HRB下降为1 223 K时的71.6 HRB,下降幅度约为15.0%,软化温度高于1 223 K.对比观察纯铜的硬度变化曲线可以发现,纯铜的硬度值在退火温度为673 K时产生了突降现象,当退火温度为1 223 K时,纯铜的硬度值下降至仅为9 HRB,下降幅度非常大。这说明了Cu-1.12wt%Al2O3合金的高温退火主要以位错亚结构的回复为主,并未出现明显的再结晶现象,而纯铜在673 K左右时发生了明显的再结晶现象。因此,Cu-1.12wt%Al2O3合金具有优异的抗高温软化性能。

图1 退火温度对冷拉拔态Cu-1.12wt%Al2O3合金(50%变形量)及纯铜硬度的影响Fig.1 Influence of annealing temperature on Rockwell hardness of 50% cold drawn Cu-1.12wt%Al2O3 alloy and pure copper

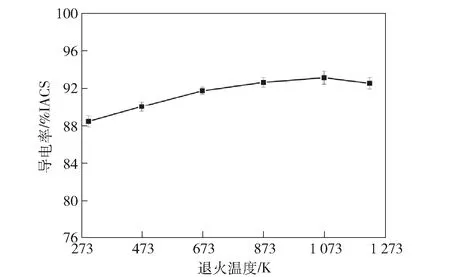

图2为不同退火温度对Cu-1.12wt%Al2O3合金导电率的影响,从图2中可以发现,随着退火温度的逐渐升高,合金的导电率整体呈现出递增趋势,仅在退火温度为1 223 K时出现了轻微下降。导电率的这种变化规律与合金的组织结构有关:因为冷拉拔变形加工过程使合金晶格发生了畸变,增加了电子散射的几率,致使未退火前合金的导电率较低;退火处理可以使合金产生回复、有效降低晶格畸变,进而使导电率逐渐增大;当退火温度为1 223 K时,合金中的晶格畸变已基本消除殆尽,高温回复形成的亚晶界数量增多,由于电子在晶界处会发生散射使导电率又出现了略微的下降。

图2 退火温度对冷拉拔态Cu-1.12wt%Al2O3合金(50%变形量)导电率的影响Fig.2 Influence of annealing temperature on electric conductivity of 50% cold drawn Cu-1.12wt%Al2O3 alloy

图3 退火温度对冷拉拔态Cu-1.12wt%Al2O3合金(50%变形量)拉伸性能的影响Fig.3 Influence of annealing temperature on tensile properties of 50% cold drawn Cu-1.12wt%Al2O3 alloy

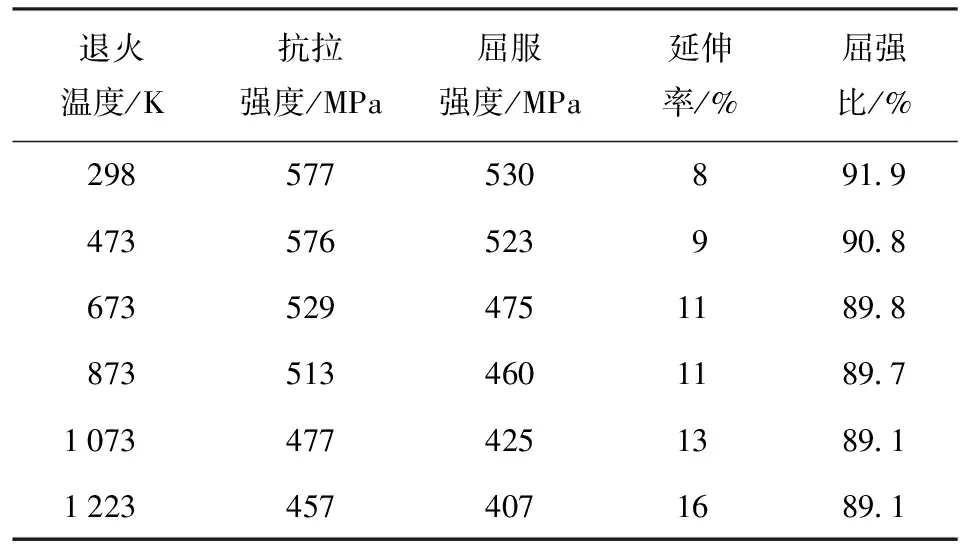

图3为退火温度对冷拉拔变形量为50%的Cu-1.12wt%Al2O3合金拉伸性能的影响,表1为与之相对应的拉伸性能数据。结合图3和表1可以看出,经50%冷拉拔变形合金的抗拉强度Rm和屈服强度σs值分别为577 MPa和530 MPa,延伸率δ为8%. 随着退火温度的升高,合金的强度逐渐下降,延伸率则逐渐提高,合金塑性提高,这主要与冷加工过程中形成的残余应力得到消除以及位错钉扎效应弱化有关。同时发现,退火后合金的屈服强度/抗拉强度(简称屈强比)一直维持在90%左右,即使在1 223 K温度下,该数据依然高达89%. 这也说明了合金具有优异的抗高温软化性能,而不像其他沉淀强化型合金(如Cu-Cr、Cu-Cr-Zr合金等),在低温退火时能保持较大的屈强比,而高温退火情形时的屈强比显著下降[21-22]。高的屈强比表示合金的抗塑性变形能力较强,适宜在高应力环境下使用而不产生变形。

表1 不同退火温度下合金的拉伸性能数据

2.2 拉伸断口形貌观察

图4 50%冷拉拔态合金不同温度退火处理后的拉伸断口形貌图(放大5 000倍) Fig.4 Tensile fracture morphology of Cu-Al2O3 alloy at different temperatures (5 000×)

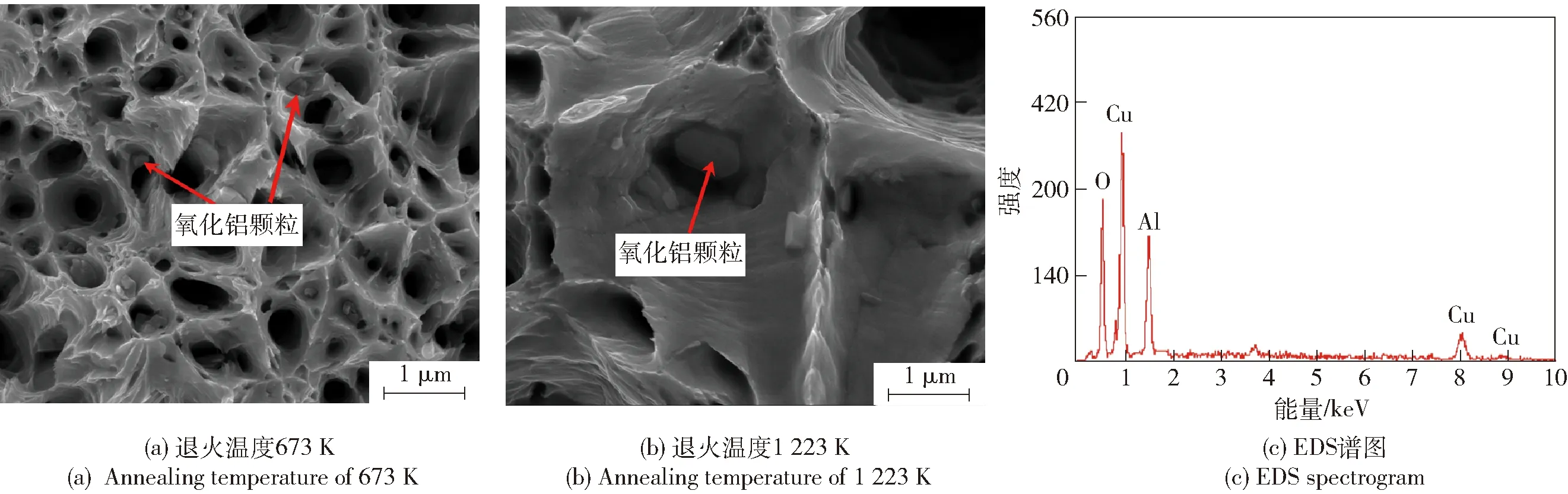

图5 合金内韧窝内形貌放大观察图(放大20 000倍) 及能谱分析Fig.5 High magnification observation of the dimples (20 000×) and EDS analysis

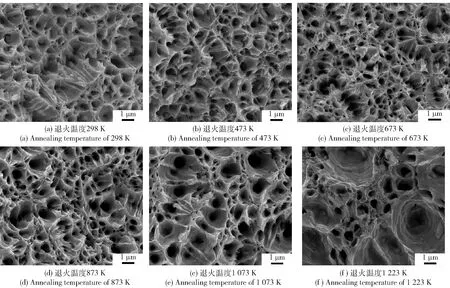

图4为冷拉拔变形量为50%的合金经不同温度退火处理后的拉伸断口形貌图。由图4可知,所有断口均分布有大量的韧窝,属于典型的韧性断裂。通过比较可以发现,随着退火温度的逐渐升高,韧窝尺寸逐渐变大,深度逐渐加深。当合金经50%冷拉拔变形后,虽然粉末颗粒受冷加工过程而破碎,Al2O3粒子在横断面上的间距减小,而细小的Al2O3粒子尺寸和间距使其对基体材料的强化效果增强,应变硬化指数增大,致使内颈缩难以产生,但断口处仍然分布有小而浅的韧窝(见图4(a)),说明合金经冷加工后韧性仍较好(δ为8%)。当退火温度为473 K和673 K时,韧窝大小变化不明显(见图4(b)和图4(c))。当退火温度升高为873 K时,断面上开始出现部分大而深的韧窝(见图4(d))。 随着退火温度的继续升高,这种尺寸大而深的韧窝组织越来越多。当退火温度为1 223 K时,断面上几乎呈现的都是大而深的韧窝(见图4f)。图5(a)和图5(b)分别是退火温度为673 K和1 223 K时合金断口处韧窝的放大观察形貌图,图5(c)为相对应的能谱(EDS)分析结果。结合图5可以发现,大量韧窝内包含有细小的纳米Al2O3颗粒。

2.3 显微组织分析

经过冷变形后的材料内部存储了部分形变功,使得其内部内能增高、缺陷增大,原子处于不稳定状态,具有向原始平衡态恢复的趋势。对冷变形后的材料进行退火处理,可使原子活动能力增强,高能量的原子将向低能态的平衡状态跃迁,存储能释放并使材料的组织和性能发生变化。图6显示了经50%冷拉拔变形后的Cu-1.12wt%Al2O3合金于873 K退火处理前后的TEM显微组织。由图6可知,退火后合金的位错密度较冷加工态有了大幅度降低,回复过程形成的亚晶并不多见,主要以冷变形时形成的变形位错胞组织为主(见图6(b))。仔细观察可发现,该位错胞组织的胞壁厚度较未退火时变化不大,这主要归因于合金内部细小、弥散分布的Al2O3颗粒对位错具有强烈的钉扎作用[17],使得位错缠结在873 K温度下松开不明显,但仍然可见有轻微的位错缠结线已出现松开和平直化。同时还可以观察到,冷变形引起的位错缠结和塞积将通过攀移和滑移过程变为低能态的沿滑移面垂直方向排列的位错墙,形成小角度倾侧晶界并发展成为最初的亚晶晶界(见图6(c))。

图6 50%冷拉拔变形态合金873 K退火前后的TEM显微组织Fig.6 TEM observations of Cu-Al2O3 alloy before and after 873 K annealing

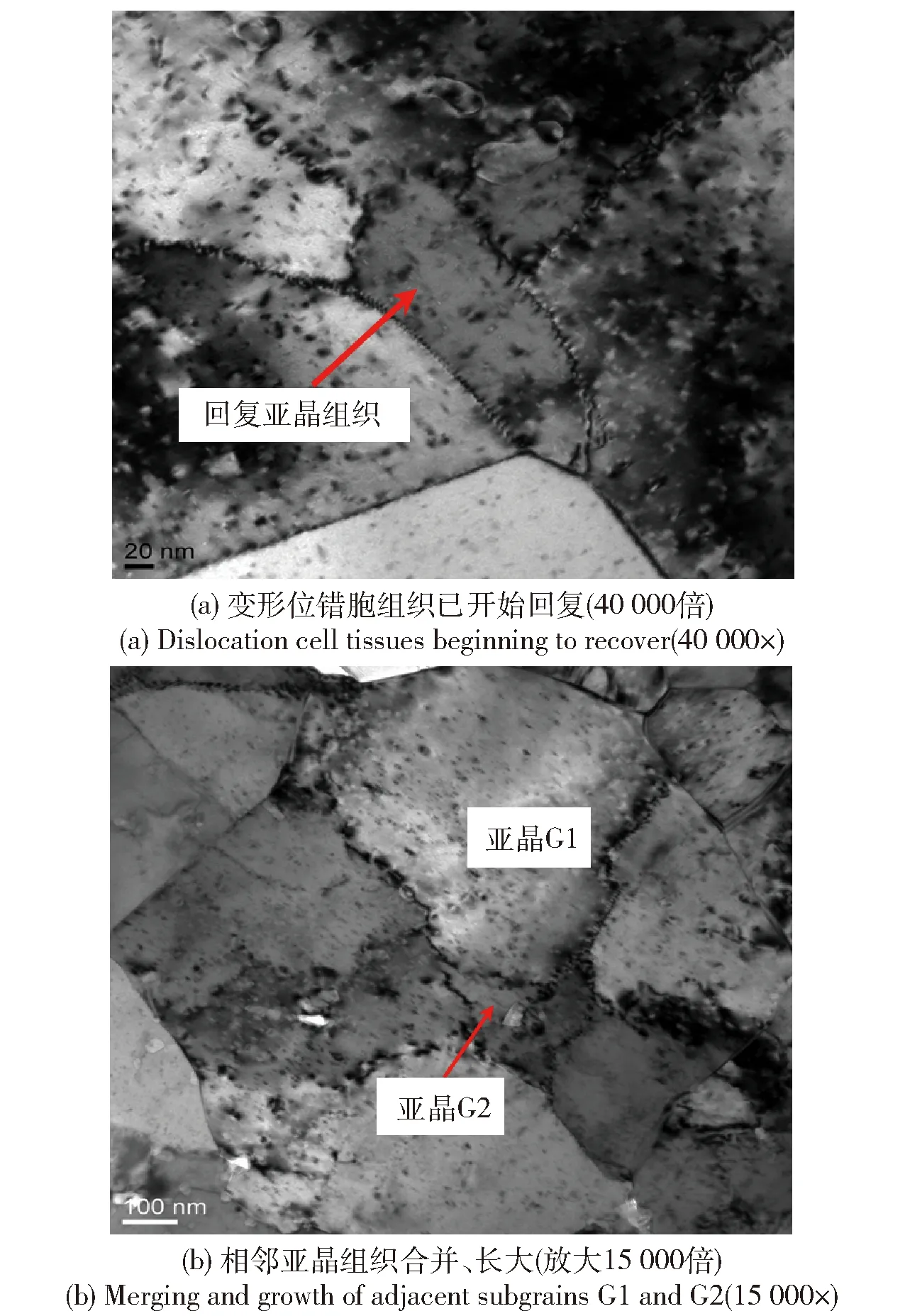

图7 50%冷拉拔变形态合金1 223 K退火后的TEM显微组织Fig.7 TEM observations of Cu-Al2O3 alloy at 1 223 K annealing

图7为经50%冷拉拔变形后的Cu-1.12wt%Al2O3合金于1 223 K退火处理后的TEM显微组织。由图7可知,合金内部残留的变形位错胞组织已不多见,主要以高温回复时多边形化过程形成的亚晶为主(见图7(a))。分析认为原因如下:经1 223 K高温退火后,原子活动进一步增强,形变存储能大量释放并推动位错剧烈运动,在位错运动过程中使得部分柏氏矢量相反的位错相遇并湮灭,致使合金内部位错密度大幅度下降。同时,处于相邻亚晶粒公共边界上的位错通过滑移和攀移过程,向周围大角度晶界处移动,使得亚晶粒共有的小角度晶界消失,并合并成大的亚晶粒。图7(b)显示的是相邻两个亚晶粒G1和G2已经接近合并完成,共有晶界近乎消失。虽然经1 223 K高温退火后,合金内部回复形成的亚晶粒组织很多,但严格意义上来讲,它们还并不能称为再结晶晶粒组织。因为弥散相Al2O3颗粒对位错的强烈钉扎作用,使得合金组织仍然处在回复阶段。亚晶合并、长大并发展成为原始再结晶核心的过程正在进行阶段,所以TEM组织中并未观察到再结晶组织的存在。这也充分解释了Cu-1.12 wt% Al2O3合金在1 223 K时仍然具有较高强度的根本原因。

3 结论

1) 随着退火温度的不断提高,Cu-1.12wt%Al2O3合金的洛氏硬度、抗拉强度、屈服强度等力学性能指标均呈下降趋势,但下降幅度较小。即使经1 223 K高温退火后,降低率分别仅为15%、21%和23%. 同时,合金的韧性得到适当改善。

2) Cu-1.12 wt% Al2O3合金断裂机制为韧性断裂,且随着退火温度的升高,韧窝尺寸逐渐变大,深度逐渐加深,韧窝内布满细小的纳米Al2O3颗粒。

3) 经873 K退火后,Cu-1.12 wt% Al2O3合金的位错密度较冷拉拔态有较大程度的降低,回复形成的亚晶组织并不多见,主要以变形位错胞组织和位错墙为主;经1 223 K高温退火后,位错密度继续下降,合金内部出现亚晶组织,偶可见亚晶合并、长大并发展成为原始再结晶核心。但由于纳米Al2O3颗粒的钉扎位错作用和抑制再结晶效应,基体中仍未发现有明显的再结晶组织存在,充分表明了合金的抗高温软化性能优异。

References)

[1] Ren F Z, Zhi A J, Zhang D W, et al. Preparation of Cu-Al2O3bulk nano-composites by combining Cu-Al alloy sheets internal oxidation with hot extrusion [J]. Journal of Alloys and Compounds, 2015, 633: 323-328.

[2] 赵亚永, 张彦敏, 宋克兴. Al2O3/Cu弥散强化铜合金应力松弛行为[J]. 河南科技大学学报:自然科学版, 2017, 38(1): 6-9, 14.

ZHAO Ya-yong, ZHANG Yan-min, SONG Ke-xing. Stress relaxation behavior of Al2O3/Cu dispersion strengthened copper alloy [J]. Journal of Henan University of Science and Technology: Natural Science, 2017, 38(1): 6-9, 14. (in Chinese)

[3] 程建奕, 敖学文, 余方新, 等. Cu-Al合金内氧化工艺参数对性能影响的研究 [J]. 材料工程, 2010(7): 29-33.

CHENG Jian-yi, AO Xue-wen, YU Fang-xin, et al. Effect of internal oxidation process parameters of Cu-A1 alloy on its properties [J]. Materials Engineering, 2010(7): 29-33. (in Chinese)

[4] 陈岁元, 刘义杰, 刘常升, 等. 纳米Al2O3颗粒增强新型铜基自润滑复合材料 [J]. 复合材料学报, 2009, 26(6): 109-115.

CHEN Sui-yuan, LIU Yi-jie, LIU Chang-sheng, et al. Nano-Al2O3particle reinforced Cu-based self-lubrication composites [J]. Acta Materiae Composite Sinica, 2009, 26(6): 109-115. (in Chinese)

[5] Fathy A, Shehata F, Abdelhameed M, et al. Compressive and wear resistance of nanometric alumina reinforced copper matrix composites [J]. Materials and Design, 2012, 36: 100-107.

[6] Viseslava R, Dusan B, Milan T J. Effects of copper and Al2O3particles on characteristics of Cu-Al2O3composites [J]. Materials and Design, 2010, 31(4): 1962-1970.

[7] 王学亮, 王亚平. Cu-Al2O3复合材料的制备技术及研究现状 [J]. 电工材料, 2014(1): 27-32.

WANG Xue-liang, WANG Ya-ping. Fabrication techniques and research situation of Cu-Al2O3composites [J]. Electric Material, 2014(1):27-32. (in Chinese)

[8] 李韶林, 宋克兴, 国秀花. SPS法制备Al2O3/Cu复合材料研究 [J]. 粉末冶金技术, 2013, 31(3): 43-47.

LI Shao-lin, SONG Ke-xing, GUO Xiu-hua. Study of Al2O3/Cu composite prepared by SPS [J]. Powder Metallurgy Technology, 2013, 31(3): 43-47. (in Chinese)

[9] 丁飞, 凤仪, 钱刚, 等. 原位合成法制备Cu-Al2O3复合材料及其性能研究 [J]. 材料导报, 2014, 28(4): 69-73.

DING Fei,FENG Yi,QIAN Gang,et al. Study on in-situ synthesis of Cu-Al2O3composites and their performance [J]. Materials Review, 2014, 28(4): 69-73. (in Chinese)

[10] 刘向兵, 贾成厂, 王富祥, 等. 热压与放电等离子体烧结两种工艺制备Al2O3/Cu复合材料 [J]. 复合材料学报, 2007, 24(4): 76-81.

LIU Xiang-bing, JIA Cheng-chang, WANG Fu-xiang, et al. Al2O3/Cu composite fabricated by hot pressing and spark plasma sintering [J]. Acta Materiae Composite Sinica, 2007, 24(4): 76-81. (in Chinese)

[11] 王松, 谢明, 陈永泰, 等. Al2O3La2O3Y2O3/Cu复合材料的

电弧侵蚀特性研究 [J]. 有色金属科学与工程, 2014, 5(4): 28-31.

WANG Song, XIE Ming, CHEN Yong-tai, et al. Arc erosion characteristics of Al2O3La2O3Y2O3/Cu composite [J]. Nonferrous Metals Science and Engineering, 2014, 5(4): 28-31. (in Chinese)

[12] 谭望, 汪明朴, 程建奕, 等. 退火对纳米Al2O3粒子弥散强化铜合金显微组织与性能的影响 [J]. 矿冶工程, 2004, 24(2): 75-80.

TAN Wang, WANG Ming-pu, CHENG Jian-yi, et al. Influence of annealing on microstructure and properties of nano-sized Al2O3dispersion strengthened copper alloy [J]. Mining and Metallurgical Engineering, 2004, 24(2): 75-80. (in Chinese)

[13] 郭明星,汪明朴, 李周, 等. 纳米Al2O3粒子浓度对弥散强化铜合金退火行为的影响 [J]. 功能材料, 2006, 37(3): 428-430.

GUO Ming-xing, WANG Ming-pu, LI Zhou, et al. Effect of nano-alumina concentration on annealing behaviors of dispersion strengthened copper alloys [J]. Journal of Function Materials, 2006, 37(3): 428-430. (in Chinese)

[14] Guo M X, Wang M P, CAO L F, et al. Work softening characterization of alumina dispersion strengthened copper alloys [J]. Materials Characterization, 2007, 58(10): 928-935.

[15] 程建奕, 敖学文, 汪明朴, 等. Al2O3弥散粒子对Cu-Al2O3合金高温退火显微组织的影响[J]. 中国有色金属学报, 2009, 19(11): 1928-1933.

CHENG Jian-yi, AO Xue-wen, WANG Ming-pu, et al. Effect of Al2O3disperoid on microstructure of Cu-Al2O3alloy annealed at elevated temperatures [J]. Transactions of Nonferrous Metals Society of China, 2009, 19(11): 1928-1933. (in Chinese)

[16] Zhang X H, Lin C G, Cui S, et al. Microstructure and properties of Al2O3dispersion strengthened copper fabricated by reactive synthesis process [J]. Rare Metals, 2014, 33(2): 191-195.

[17] Zhang X H, Li X X. Characteristics of alumina particles in dispersion strengthened copper alloys [J]. International Journal of Minerals, Metallurgy and Materials, 2014, 21(11): 1115-1119.

[18] Zhang X H, Lin C G, Cui S, et al. Characteristics of nano-alumina particles dispersion strengthened copper fabricated by reaction synthesis [J]. Rare Metals Materials and Engineering, 2016, 45(4): 893-896.

[19] Zhang X H, Li X X, Chen H, et al. Investigation on microstructure and properties of Cu-Al2O3composites fabricated by a novel in-situ reactive synthesis[J]. Materials and Design, 2016, 92: 58-63.

[20] Li G B, Sun J B, Guo Q M, et al. Fabrication of the nanometer Al2O3/Cu composite by internal oxidation[J]. Journal of Mater ials Processing Technology, 2005, 170(2): 336-340.

[21] Srivatsan T S, Anand S, Troxell J D. Influence of heat treatment on microstructure and tensile properties of GlidCopRdispersion strengthened copper alloy[J]. Materials Letters, 1992, 14(1): 11-16.

[22] Jian H G, Jiang F, Huang H F, et al. Study on aging precipitation characteristic of high strength Al-Zn-Mg-Cu alloy[J]. Journal of China Ordnance, 2010, 6(2): 104-108.

ResearchonAnnealingBehaviorsofAl2O3-DispersionStrengthenedCopper

ZHANG Xue-hui, XIE Chen-zhen, LI Xiao-xian, LIU Wei-jiang, YANG Kai, JIANG Miao, ZHU Sheng-jian

(School of Material Science and Engineering, Jiangxi University of Science and Technology, Ganzhou 341000,Jiangxi,China)

Cu-1.12wt%Al2O3alloy is fabricated by in-situ reactive synthetic technology, and its annealing behaviors are studied by means of mechanical property measurement, fracture morphology observation and microstructure representation, respectively. The results show that the Rockwell hardness and strength of Cu-1.12wt%Al2O3alloy with cold drawing deformation of 50% slightly decrease with the increase in annealing temperature, and its toughness is also improved. The fracture mechanism of the alloy is a typical ductile fracture, the size and depth of dimple increase with the increase in annealing temperature, and many tiny alumina particles are bestrewn inside dimple. The dislocation density of annealed alloy is lower than that of cold-drawn alloy. The alloy microstructure is mainly composed of deformation dislocation cells and dislocation walls at intermediate annealing temperature (873 K). After high temperature annealing (1 223 K), the subgrain structure is formed, and the merging, growth and development of subgrains can be found to be a process of original recrystallization. As a result of the dislocation of fine alumina particles and grain boundary motion, no obvious recrystallized grains exist in the matrix. The Cu-1.12 wt%Al2O3alloy has a high softening resistance at elevated temperature.

composite material; Cu-1.12 wt%Al2O3alloy; annealing behavior; mechanical property; microstructure

TG 146.1+1; TG 166.2

A

1000-1093(2017)11-2220-06

10.3969/j.issn.1000-1093.2017.11.019

2017-02-16

江西省自然科学基金项目(20161BAB206136、20161BAB216121、20151BAB216015); 江西省教育厅科技项目(GJJ150638)

张雪辉(1985—), 男, 内聘副教授, 博士。 E-mail: xhzhang@jxust.edu.cn