高强度钢深盲孔螺纹加工工艺优化改进

2017-11-30陈代鑫程学森崔坤明刘陨双

陈代鑫,程学森,崔坤明,刘陨双,陈 伟

(成都飞机工业(集团)有限责任公司 液压件厂,成都 610092)

高强度钢深盲孔螺纹加工工艺优化改进

陈代鑫,程学森,崔坤明,刘陨双,陈 伟

(成都飞机工业(集团)有限责任公司 液压件厂,成都 610092)

螺纹结构广泛应用于航空航天等领域,文章针对某项目中4340高强度合金钢深盲孔螺纹零件在生产中出现的螺纹攻丝加工问题进行了工艺方案分析,并提出了基于柔性攻丝方法的数控加工优化改进方案,并对柔性攻丝夹头、工艺流程改进及切削参数研究进行了研究。经实际加工验证,该方案解决了因刚性抵触造成的螺纹烂牙、丝锥破损等问题,零件加工质量及效率得以明显提升,同时该优化方案具有非常好的应用推广价值。

高强度钢;深盲孔螺纹;柔性攻丝

0 引言

螺纹铣削是常见的加工方法之一,通过采用螺纹铣刀进行加工,与传统螺纹加工该工艺相比,其具有切削速度高、切削力小、加工精度高、同一把铣刀可以加工螺距不同尺寸的螺纹等特点[1-2]。对于直径较小的内螺纹,一般采用攻丝加工,何飞迎及尹世献等人从丝锥的选择及过程控制等方面介绍了不锈钢螺纹的攻丝经验技巧[3-4],张勇及侯忠海等人在钛合金小直径孔攻丝方法上开展了研究[5-6],但大多基于手工经验,适用于单件小批量模式。邓志平等人对振动攻丝方法开展相关研究[7-8],李光军在主轴浮动式攻丝机床上对超高强度钢攻丝开展了研究[9],牛祥永针对薄壁结构件上的小直径螺纹浮动攻丝方法进行了试验研究[10]。本文所涉及到的零件属于航空回转类零件,同时具有小直径、盲孔及高强度钢的特点,生产批量大,对螺纹加工工艺提出了很高要求,针对该零件在加工中出现的攻丝难问题开展了基于浮动攻丝的数控攻丝工艺研究改进。

1 工艺方案分析

1.1 零件特性分析

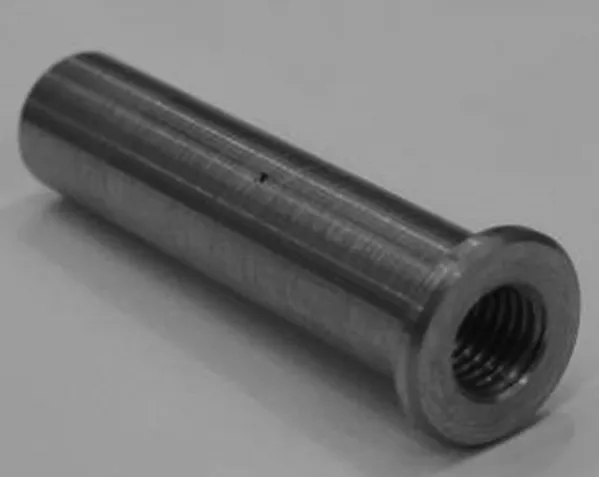

图1所示为某转包项目衬套零件示意图,具有深盲孔螺纹结构,螺纹设计要求为0.3125-24 UNJF-3B,属美制螺纹,将设计要求换算成公制后其要求为:螺纹内径7.9375mm,1英寸(25.4mm)内含有24牙,螺纹精度等级为3B,螺纹有效深度为26.162mm。该零件材料为4340 AMS 6415 ANNEALED (国内牌号40CrNiMoA),并要求热处理至125~145KSI (即862~1000.5MPa)。

图1 典型零件结构示意图

1.2 加工难点分析

从以上基本特性分析及生产实际过程,总结该零件加工特点为:

(1)螺纹孔深径比超过3,属于典型的深盲孔螺纹结构,加工排屑困难。

(2)零件材料属于高强度合金钢,主要加工难点表现为切削力大、切削温度高、刀具磨损快、刀具耐用度低及断屑困难。

该零件原排在普通车床CA6140上加工,原工艺流程为先车削外圆,然后螺纹攻丝,经过热处理后再进行螺纹回丝。由于零件强度高,且螺纹为小直径内螺纹等特点,加工过程丝锥破损、断裂及螺纹断牙等问题,导致螺纹加工质量问题频出。

2 优化方案设计及应用

2.1 柔性攻丝改进

柔性攻丝也称浮动攻丝,在攻丝过程中刀柄具有自动补偿间隙功能,刀具和主轴不用刚性固定,刀柄具有轴向伸缩功能,使得丝锥沿轴向可以浮动。丝锥的轴向运动全靠自己咬进材料的螺纹来驱动,机床只提供旋转运动即可。这样的结构消除了丝锥与螺纹之间的刚性抵触现象,提高高强度钢螺纹攻丝质量,实现更高的切削速度、更高的切削效率。如图2所示为数控车床使用的专用浮动攻丝夹头。

图2 浮动攻丝夹头

2.2 工艺流程改进

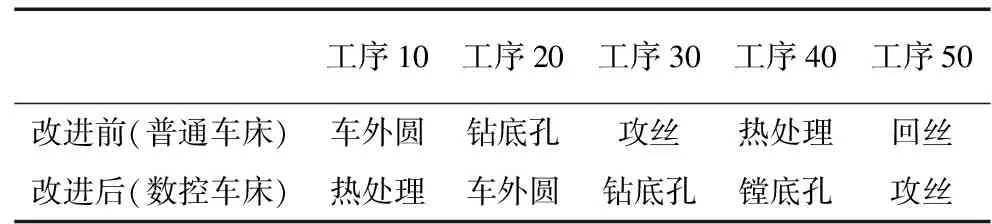

为提高零件加工效率,将零件加工工艺流程也做了相应调整,改进前后的零件工艺流程如表1所示:

表1 工艺流程改进对比

(1)将热处理工序提前至零件加工前,简化工艺流程,减少零件周转,提高生产效率。

(2)为保证热处理后攻丝质量,将高速钢丝锥改进为整体硬质合金丝锥,提高刀具硬度及耐磨性,能实现高强度钢的高效攻丝,以代替原方案的头攻、二攻、回丝等多个步骤。

(3)螺纹底孔的加工对于丝锥的寿命、螺纹加工的质量等方面有较大影响。首先,螺纹底孔直径应尽量取上差,这样可减少丝锥的加工余量,降低丝锥的负荷,提高丝锥的使用寿命。但直接用钻头钻底孔存在弊端,主要为难以准确保证孔径尺寸及底孔垂直度,因此本文所述改进方案增加了一道镗孔工步,修正钻头加工后的底孔。本文所述零件螺纹底孔为φ6.90mm,优化后工艺方案更改为先钻底孔φ6.74mm,再镗底孔至φ6.90mm,准确地保证了底孔质量,为攻丝提供了保证。

2.3 切削参数选择

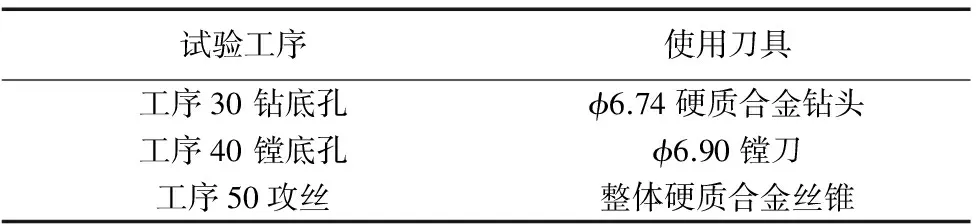

该零件外圆结构尺寸简单,其主要加工难度为深盲孔内螺纹,因此在数控车床上的切削参数研究以螺纹的钻削和攻丝为主,如表2所示,以寻求最佳切削参数匹配。

表2 切削参数试验对象表

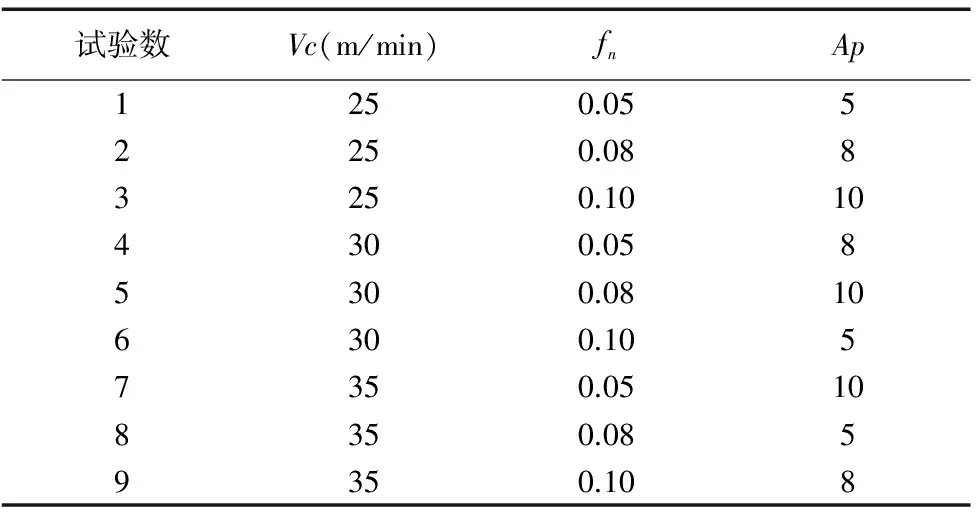

为同时保证螺纹加工质量及效率,上述工序中的钻底孔工序和攻丝工序是切削参数的重点研究对象,因此针对该两个工序分别进行了正交试验。本文以钻底孔工序为例,简要说明正交试验过程。影响钻孔质量的因素主要有切削线速度Vc,每转进给量fn及每层钻深Ap,每个因素考虑三个水平,即建立三因素三水平的正交试验表,如表3所示。

表3 钻底孔工序正交试验表

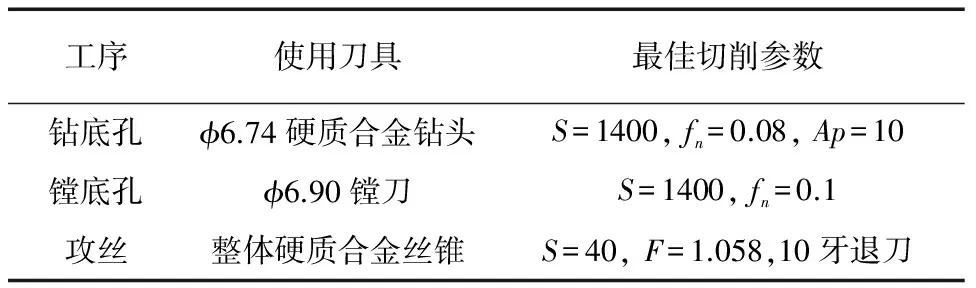

通过上述试验后,在满足质量要求的试验结果中选取了加工效率最高的一组参数,再次进行了重复性验证,以保证试验参数稳定性。重复以上试验,确定了表2所示三个工序的最佳切削参数,见表4所示。

表4 切削参数试验对象表

3 改进应用效果

该零件优化后经过3000余件零件的实际验证,完全满足设计要求,其主要应用效果总结如下:

(1) 零件质量明显提升,优化前零件一次交检合格率仅41.97%,优化后零件一次交检合格率达100%。

(2) 加工效率明显提高,优化前攻丝效率约为20min/件,优化后攻丝效率约为3min,单件加工效率提高85%。优化后共计加工了约3136件,共计节省加工时间约888.53h。

4 总结

本文针对高强度钢深盲孔螺纹的加工工艺方案进行了分析研究,并提出了基于浮动攻丝方法的数控加工改进方案,经验证,该方案完全满足设计要求,零件一次交检合格率由41.97%提高到100%,单件加工效率提升85%,具有非常好的推广应用价值。

[1] 刘峙.螺纹车刀在铣削螺纹时的应用[J].机械工程与自动化,2013(5):203-204.

[2] 严凯,苏宏华,周井文,等.高温合金螺纹铣削力优化研究[J].南京航空航天大学学报,2014,46(5):707-712.

[3] 侯忠海,张光德,杜涛,等.高强钛合金小直径深孔加工工艺[J].制造技术与机床,2014(6):60-64.

[4] 尹世献.浅谈不锈钢攻丝技巧[J].中国新技术新产品,2013(17):138-138.

[5] 张勇.小直径钛合金螺纹盲孔的攻丝方法[J].工具技术,2012,46(11):70-72.

[6] 何飞迎,李芳,刘丽娜,等.不锈钢小直径螺纹孔攻丝研究[J].机械工程师,2013,(5):235-236.

[7] 陈曼龙.钛合金材料内螺纹加工新方法[J].锻压技术,2011,36(4):77-80.

[8] 邓志平,刘世友,李文超,等.在钛合金振动攻丝中切削液效果的研究[J].现代制造工程,2010(12):88-90.

[9] 李光军,韩凤起,刘洋,等.超高强度钢D406A攻丝研究[J].机床与液压,2009,37(6):13-14,18.

[10] 牛祥永.薄壁深腔小径螺纹的数控加工研究[J].机械,2011,38(4):53-56.

[11] 冯继冲,戴开明.液压元件螺纹垂直度数控加工工艺方法研究[J].新技术新工艺,2010(9):99-101.

ProcessingTechnologyImprovementofHighStrengthSteelPartwithBlind-holeScrewThread

CHEN Dai-xin, CHENG Xue-sen,CUI Kun-ming, LIU Yun-shuang, CHEN Wei

(Hydraulic Part Wokshop,Chengdu Aircraft Industrial (Group) Co., Ltd., Chengdu 610092, China)

High strength steels are extensively used in industry like aerospace. This paper analysis tapping problem of high strength steel parts with blind-hole screw thread in manufacturing processes, and proposal a new processing technology which applies flexible tapping on CNC machines. Applications of flexible handles, processing and machining parameters are investigated in this paper. Based on the experimental results, this new technology effectively solves problems such as screw tooth and screw tap damages, also machining quality and efficiency are markedly improved. This new technology also has high value of applications.

high strength steel; blind-hole screw thread; flexible tapping

1001-2265(2017)11-0148-02

10.13462/j.cnki.mmtamt.2017.11.039

2017-01-10;

2017-03-07

陈代鑫(1985—),男,贵州兴义人,成都飞机工业(集团)有限责任公司高级工程师,研究方向为飞机结构件数控加工工艺、标准化工艺,(E-mail)dysonchen@126.com。

TH162;TG52

A

(编辑李秀敏)