基于SolidWorks的滚齿过程几何仿真及切削力计算*

2017-11-30李剑峰

吕 盈,张 松,李剑峰,田 昆

(山东大学 机械工程学院 高效洁净机械制造教育部重点实验室,济南 250061)

基于SolidWorks的滚齿过程几何仿真及切削力计算*

吕 盈,张 松,李剑峰,田 昆

(山东大学 机械工程学院 高效洁净机械制造教育部重点实验室,济南 250061)

滚齿切削力是制定合理的切削用量、优化刀具几何参数的基础,为研究滚齿切削力,提出了基于SolidWorks的滚齿过程几何仿真及切削力计算方法。首先以SolidWorks软件为平台建立齿坯、滚刀刀齿三维模型,实现滚刀刀齿对工件进行加工的可视化过程,获得加工后的工件以及产生的切屑的三维模型。然后用两种方法计算每齿切削力:通过提取切屑三维模型表面上的坐标点,利用切屑形状计算切削力的大小;将获得的工件三维模型导入ABAQUS中进行滚齿过程有限元仿真,计算滚齿切削力。最后将二者的结果进行对比分析,验证计算结果的正确性,为滚齿切削参数的选取奠定基础。

滚齿;几何仿真;切削力;有限元仿真

0 引言

滚齿是齿轮主要加工方法之一,该方法生产效率高,齿轮精度好[1]。滚齿过程产生的切削力直接影响机床能耗、加工工艺系统的变形、刀具磨损、破损以及工件的加工质量,同时切削力是制定合理的切削用量、优化刀具几何参数的基础,因此要对滚齿过程产生的切削力进行研究。

由于滚齿过程是多刃断续切削过程,利用实验测量刀齿切削力不易实现,利用解析计算法和仿真法分析滚齿切削力不仅可以清晰展现滚齿过程产生的切削力,同时还可以降低加工成本。叶朝红利用AutoCAD软件实现了齿轮的三维造型[2]。Brecher[3]和张荣闯[4-6]利用几何方法分析了未变形切屑的厚度,实现齿轮齿廓的加工过程。Dimitriou以CAD为平台编写出HOB3D滚齿加工代码,能够分析滚齿切屑的瞬时截面形态[7]。上述研究为滚齿研究奠定基础,但是研究过程并不涉及滚齿时材料的物理变化过程。Tapoglo在HOB3D滚齿加工代码的基础上,利用Kienzle-Victor方程得到滚齿切削力在各个坐标系下的值[8-9]。Bouzakis分析了精滚过程切削力的大小以及刀具磨损的情况[10]。陈永鹏利用数学分析软件Mathematics对切屑三维几何数值进行仿真计算,并在此基础上获得滚刀所受切削力随时间变化的规律[11-12],但是在计算切屑几何形状时过程复杂,需要进行多次迭代计算。

针对上述研究中的不足之处,提出了基于SolidWorks二次开发的滚齿运动几何仿真方法,该方法为求解切削力提供数据支持,为有限元仿真分析法提供有效的三维的滚齿切削模型,为滚齿切削研究奠定基础。该研究方法简化了切削力计算过程,实现了滚齿过程的自动化仿真,可用于滚齿切削机理的研究中。

1基于SolidWorks二次开发的滚齿运动几何仿真

1.1 SolidWorks滚齿运动仿真原理

滚齿原理是基于展成运动形成齿轮的渐开线齿形。在加工中小模数齿轮时,滚刀不需要径向进给运动就可以加工出全齿深,此时,只需要滚刀、工件旋转,滚刀沿工件轴向进给,即可加工出所需的齿轮,滚齿过程如图1所示。

图1 滚齿运动示意图

(1) 刀齿运动的轨迹点依次输入到SolidWorks中后,将轨迹点连成样条曲线;

(2) 将样条曲线连成曲面,进行曲面缝合得到一个连续的曲面,滚刀刀齿运动形成的曲面和工件之间是有交集的,相交这部分体积就是滚刀刀齿可以切除的工件的体积;

(3) 运用“使用曲面切割”,得到切除的未变形切屑形状和切除切屑后工件的形状。

滚齿过程中,参与齿槽加工的齿数多,刀具运动轨迹的坐标点数多,数据量大,若是人工输入,费时费力,也没有实质性的意义,在变化参数时,还需要不断重复这些操作,因此,运用SolidWorks二次开发的方法可以缩短模拟滚齿加工过程的时间。

1.2 SolidWorks二次开发原理

二次开发是指在现有的软件上进行功能的定制修改,使其达到相应的需求。人工操作所能实现的所有功能,利用二次开发都可以实现,因此,可以减少技术人员参与的时间。

本文采用凯元工具KYTool来实现这一功能。凯元工具KYTool是基于Solidworks开发的一款应用软件,该软件具有定制功能模块,可以根据用户的需要,将用户编制的预定义函数输入到KYTool中,启动运行时,SolidWorks会按照输入的函数执行相应的指令。在使用凯元工具KYTool之前,首先需要将SolidWorks执行的动作以代码的形式写入凯元工具中的定制功能模块内。在运行它的定制功能模块时,SolidWorks自动和该插件进行识别,读取里面的编程代码,实现相关功能。编写代码的主要顺序流程如图2所示。SolidWorks将自动按照编程所示内容自动进行操作,直到满足终止条件后,结束运行。

图2 二次开发编程流程图

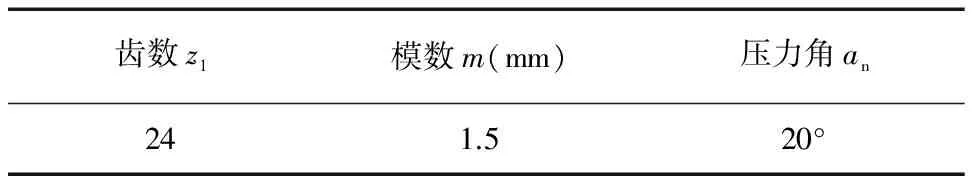

启动上述功能时,SolidWorks会依次执行滚刀刀齿的切削功能,从第一个开始切削工件的滚刀刀齿开始,到最后一个滚刀刀齿为止,完成对该齿槽的切削。本文选取滚刀和所需加工直齿圆柱齿轮的几何参数如表1和表2所示,滚刀转速为300r/min,进给速度为0.02mm/z。

《指南》指出:“发展测评内容须密切联系教师一线教学和专业发展实际,反映教师应用信息技术优化课堂教学、转变学生学习方式、促进自身专业发展的程度[9]。”各省市在实施发展测评时,均基于《中小学教师信息技术应用能力标准(试行)》中的评价指标项,从教师利用信息技术开展教育教学工作和进行专业发展两个维度对教师应用信息技术优化课堂教学和应用信息技术转变学习方式两种不同信息技术应用情境中教师所应具备的技术素养、计划与准备、组织与管理、评估与诊断、学习与发展等五个方面的信息技术应用能力进行考核与测评。

表1 直齿圆柱齿轮几何尺寸参数

表2 滚刀几何尺寸参数

将上述尺寸参数输入MATLAB中,得到滚刀刀齿轨迹坐标点的数据,启动KYTool的定制功能模块,可以得到各刀齿形成的未变形切屑(如图3所示),滚刀上参与切削的刀齿对工件进行一次加工后,所形成的工件表面形状(如图4所示)。

图3 各刀齿形成切屑三维图

图4 齿槽形成图

由图4可以看出,滚刀刀齿每进行一次切削,就会加工出齿轮渐开线的一部分,从滚刀刀齿切入齿槽到滚刀刀齿切出齿槽,即可加工出一个齿槽的形状,要加工出齿槽的整个齿宽,需要参与切削的刀齿沿轴向进给后对工件进行多次加工。每个滚刀刀齿加工工件后,都会在已加工表面上留下痕迹,从图4中可以很清晰的看出每个刀齿加工所形成的区域。

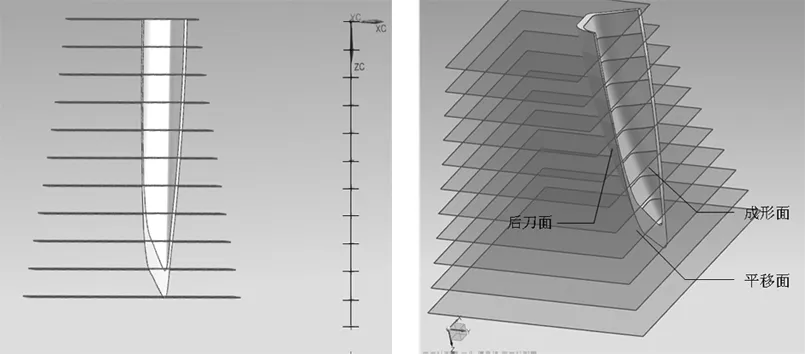

1.3 切屑曲面上坐标点的提取

滚齿切削过程中,每一个参与切削的滚刀刀齿都会对齿坯圆柱进行切除,刀齿每加工一次,就会在齿坯圆柱面上形成新的齿槽曲面。当下一个刀齿对齿坯圆柱面进行切除时,刀齿运动形成的曲面和圆柱曲面之间闭合的空间体积,即为该刀齿切削下来的工件体积。滚刀刀齿每加工一次,圆柱的表面变化一次。基于滚齿运动关系进行MATLAB编程,每形成一次新的圆柱加工曲面,需要对圆柱表面进行曲面拟合,拟合过程复杂且数据处理量大。为了节省计算时间,利用已经得到的切屑形态计算更简便。依靠SolidWorks的二次开发技术,提取切屑上点的数据,然后再输入到MATLAB中进行下一步的计算,该方法不需要对数据进行迭代计算,相对简单且计算时间也短。SolidWorks二次开发可以得到滚刀刀齿切削时形成的未变形切屑表面上点的坐标,提取方法如图5所示。

(a) 横向示意图 (b) 径向示意图图5 二次开发点的提取方法示意图

以齿轮空间坐标系中的xOy平面为基准平面,建立一个可移动的平行面,该平面从原点开始,沿z轴依次平移,平移距离可以根据需要设定,每平移一次,即可与切屑的表面相交,形成曲面相交线,然后提取相交线上的坐标点,即可得到切屑表面上点的坐标。

取在加工一个齿槽的过程中,第10个对该齿槽进行切削加工的刀齿所形成的切屑为例。将所得到的切屑不规则表面上点的提取结果输入到MATLAB中,可以得到切屑在MATLAB中的形状(如图6所示)。

(a)MATLAB切屑形状 (b) 切屑三维图图6 MATLAB切屑形状对比图

图中两个切屑形状的对比可以看出,SolidWorks二次开发所提取的点构成的切屑形态和原三维切屑形态一致,曲面上点的坐标的提取精度好,可靠性高,便于后续操作。

2基于SolidWorks二次开发的滚齿切削力计算

2.1 解析法计算滚齿切削力

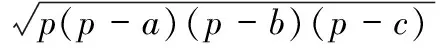

在刀齿的转角一定时,将切屑沿滚刀轴向截面剖开,得到刀齿的切削截面(如图7所示),将切削截面微元化。将刀齿刀刃轨迹输入MATLAB中时,使用临近法插值对点的数据进行处理,使其按等间隔重新排布,点的排布方式与图7中点的排布相同,使相邻的四点构成微元面积(如点1, 2, 3和4),根据Kienzle-Victor公式(1)计算微元主切削力,利用海伦公式(2)得出公式中的微元面积值。

图7 切屑截面示意图

(1)

(2)

式中,K为材料系数,切削材料为42CrMo时[15],材料系数K=2045N/mm2,dA为微元面积,h为切屑的厚度,a,b,c分别为三角形三边长,p为半周长。

切屑上任意一点处的切削厚度,即为此次刀齿加工前已经形成的表面上的点,沿该点处的法线与此次刀齿运动形成面的交点的距离。以第10个对齿槽进行切削的刀齿为例,其形成的切屑厚度计算结果如图8所示。

图8 第10号刀齿形成切屑厚度计算结果

在角度一定时,切削截面上主切削力之和Fφ=φ0为切削微元受到的切削力的矢量和,即

Fφ=φ0=∑ΔF主

(3)

在此基础上,可得切削力随刀齿转动角度的变化情况如图9所示。

图9 第10刀刀齿切削力曲线

为验证该切削力计算的正确性,利用已得到的工件模型,对第10个滚刀刀齿切削加工进行有限元仿真,验证其切削力。

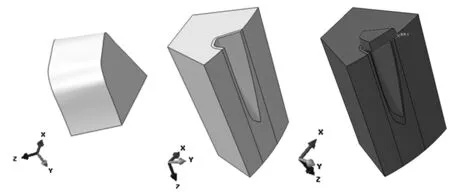

2.2 有限元仿真计算滚齿切削力

不同于一般简化的二维仿真或是铣齿仿真,本文中仿真模型的运动和实际的切削运动情况相同,基于滚齿运动关系进行滚齿运动的几何仿真后,得到任意刀齿切削形成的工件形状。为得到第10号刀齿切削工件时产生的切削力,需要将第9号刀齿切削后形成的工件形状导入仿真软件中。刀具材料设置为YT30(P01),齿轮材料设置为42CrMo。将刀具设置为刚体,刀齿、工件以及他们的安装位置如图10所示。在ABAQUS分析步中,设置约束后,工件只能绕工件轴转动,刀具可以绕滚刀轴转动并存在沿工件轴方向的进给运动,使用幅值设置法,使刀齿沿第10号刀齿的轨迹运动,滚刀转速为300r/min,进给速度为0.02mm/z。工件材料本构方程定义为Johnson-Cook模型,以及相应Johnson-Cook断裂失效准则,对应的方程为:

(4)

(5)

(6)

表3 Johnson-Cook模型材料系数

(a) 刀具模型 (b) 工件模型 (c) 刀具与工件装配图图10 滚齿仿真实体模型及装配关系

2.3 切削力对比分析

从ABAQUS有限元仿真运行结果中提取切削过程产生的切削力,并对第10号刀齿仿真得到的切削力和解析计算得到的切削力进行曲线拟合,拟合的对比结果如图11所示。

图11 第10号刀齿切削力对比结果

根据切削力曲线的对比图可以看出,区域①中仿真法得到的切削力略大于解析法得到的切削力,这是由于切入工件时切削力瞬间增大导致的,随着刀齿逐渐切入工件,误差减小,最大误差为初始切入时的误差。区域②中仿真法得到的切削力略小于解析法得到的切削力,这是由于仿真时考虑切削温度的变化,当温度增加时,切削力减小。从刀齿切入工件开始切削到结束切削,解析法计算得到的切削力和有限元仿真法得到的切削力大小相近,随刀具转角变化而变化的趋势相同,可以验证计算主切削力的方法是较为精确的,同时说明提取切屑不规则曲面点的准确性。

3 结论

利用SolidWorks软件的二次开发功能可以根据刀具路径再现切削加工的几何形状变化过程,对每齿切削情况进行分析,实现滚齿运动的自动化几何仿真,使滚齿过程的研究更加直观简洁,同时还可以提取相应数据为后续处理分析作铺垫,综上可以得到以下结论:

(1)SolidWorks二次开发作为一种方便可行的方法,可以应用于滚齿切削研究中;

(2)SolidWorks滚齿运动几何仿真得到的三维模型可以运用到有限元仿真滚齿切削机理的研究中;

(3)采用的两种不同的滚齿切削力计算方法:解析法和有限元仿真法,两者结果相近,相互验证,为滚齿切削参数的优化提供新的研究方法。

[1] Bouzakis K D, Lili E, Michailidis N,et al. Manufacturing of cylindrical gears by generating cutting processes: A critical synthesis of analysis methods[J]. CIRP Annals-Manufacturing Technology, 2008, 57(2):676-696.

[2] 叶红朝, 孙毅. 基于滚齿仿真的齿轮三维建模的研究与实现[J]. 机床与液压, 2007, 35(12):74-76.

[3] Brecher C, Brumm M, Krömer M. Design of gear hobbing processes using simulations and empirical data[J]. Procedia CIRP, 2015,33:485-490.

[4] 张荣闯, 王军, 王宛山. 基于 NX 的斜齿轮滚齿加工仿真系统设计[J]. 组合机床与自动化加工技术, 2014(6):93-96.

[5] 张荣闯, 王宛山, 王军. 滚齿切削厚度仿真计算研究[J]. 东北大学学报, 2015,36(1):95-99.

[6] 张荣闯, 王军, 王博, 等. 滚齿加工运动三维仿真[J]. 系统仿真学报, 2015,27(11): 2729-2734.

[7] Vasilis D, Nectarios V, Aristomenis A. Advanced computer aided design simulation of gear hobbing by means of three-dimensional kinematics modeling[J]. Journal of Manufacturing Science and Engineering, 2007, 129:911-918.

[8] Tapoglou N, Antoniadis A. Hob3D: a novel gear hobbing simulation software[C]. World congress on engineering, 2011.

[9] Nikolaos T, Aristomenis A. CAD-based calculation of cutting force components in gear hobbing[J]. Journal of Manufacturing Science and Engineering, 2012, 134(3):1013-1020.

[10] Bouzakis K D, Friderikos O, Tsiafis I. FEM-supported simulation of chip formation and flow in gear hobbing of spur and helical gears[J]. CIRP Journal of Manufacturing Science and Technology, 2008, 1(1):18-26.

[11] 陈永鹏. 高速干切滚齿多刃断续切削空间成形模型及其基础应用研究[J]. 重庆:重庆大学, 2015.

[12] 陈永鹏, 曹华军, 李先广, 等. 圆柱齿轮滚切多刃断续切削空间成形模型及应用[J]. 机械工程学报, 2016, 52(9):176-183.

[13] 太原市金属切削刀具协会.金属切削实用刀具技术[M]. 2版.北京:机械工业出版社, 2002.

[14] 廖从建. 锥齿轮高速干切削力学建模及有限元仿真研究[D]. 天津:天津大学, 2012.

GeometricSimulationofHobbingProcessBasedonSolidWorksandCalculationofHobbingForce

LV Ying, ZHANG Song, LI Jian-feng, TIAN Kun

(Key Laboratory of High-Efficiency and Clean Mechanical Manufacture, School of Mechanical Engineering, Shandong University, Jinan 250061, China)

Gear hobbing force is the basis of the optimization of cutting tool geometry parameters and cutting parameters, in order to research the hobbing force, the method of geometric simulation of hobbing process based on SolidWorks and calculation of hobbing force is put forward. First, the three-dimensional (3D) models of gear workpiece and hobbing tooth are established based on SolidWorks software platform to make the complex metal cutting process visualized, and the 3D models of gear workpiece after cut and undeformed chips can be obtained. Then two methods are adopted to analyze the cutting force. One is calculation of hobbing force with the shape of chips by extracting dispersed coordinate points on the irregular boundary surface of the chip, and the other is finite element simulation of gear hobbing in ABAQUS with the 3D model of the workpiece. At last, their results are compared, which will demonstrate the correctness of the cutting force got from calculation. This research will lay the foundation for optimization of cutting parameters.

gear hobbing; geometric simulation; cutting forces; finite element simulation

1001-2265(2017)11-0112-04

10.13462/j.cnki.mmtamt.2017.11.029

2017-01-03;

2017-01-20

山东省自主创新及成果转化专项(2014ZZCX04101)

TH164;TG506

A

(编辑李秀敏)