装载机副车架断裂分析及改进

2017-11-30迟立新

迟立新,田 野,王 孟,陈 振

装载机副车架断裂分析及改进

迟立新1,田 野2,王 孟2,陈 振2

(1.中交一航局第四工程有限公司,天津 300456;2.雷沃重工股份有限公司,山东潍坊 261200)

为了解决作业工况恶劣时铰接式装载机副车架结构容易出现焊缝开裂的问题,利用UG NX7.5和ANSYSWorkbench建立副车架的三维实体模型;选择典型工况对该模型进行结构强度的应力分析,得出副车架的应力分布云图。依据分析结果对副车架进行改进,并对改进后的结构进行分析,结果发现:改进后的结构受力情况明显要好于原结构;增加副车架与后车架的间隙可改善副车架的受力。

副车架;断裂分析;结构改进;间隙调整

0 引言

轮式装载机是一种多用途、高效率的工程机械,使用时灵活方便,作业速度快,机动性强,工作效率高,被广泛应用在建筑工地、水利设施、港口码头、铁路道路建设、矿山开采、环境维护等作业环境。轮式装载机由八大系统组成:动力系统、传动系统、液压系统、电子电控系统、制动系统、车身系统、车架系统、工作装置系统。

轮式装载机的作业工况十分复杂,在作业过程中承受各种力和力矩[1-8],车架系统作为承受载荷扭矩的主要部件,由前车架、后车架、副车架、中间铰接组成,承受整个机械的大部分重量,还要承受各总成传递来的力和扭矩以及动载荷作用,因此车架应具有足够的强度及刚度。前车架与前驱动桥及工作装置连接,后车架通过副车架与后驱动桥连接,通过铰接销轴使后驱动桥绕轴摆动,提高装载机的通过性能,降低路面颠簸对车架的影响[9-12]。副车架作为连接后车架与后驱动桥的连接机构,是装载机上重要的承力部件,承载着装载机后部的全部载荷及整机作业过程中产生的冲击,因此必须具有足够的强度和刚度。

本文基于某6 t装载机副车架断裂的实例,应用有限元分析等方法对其强度和刚度进行计算,发现致使副车架发生断裂的主要原因,从而解决副车架断裂问题,并为其改进升级提供理论依据。

1 副车架断裂实例

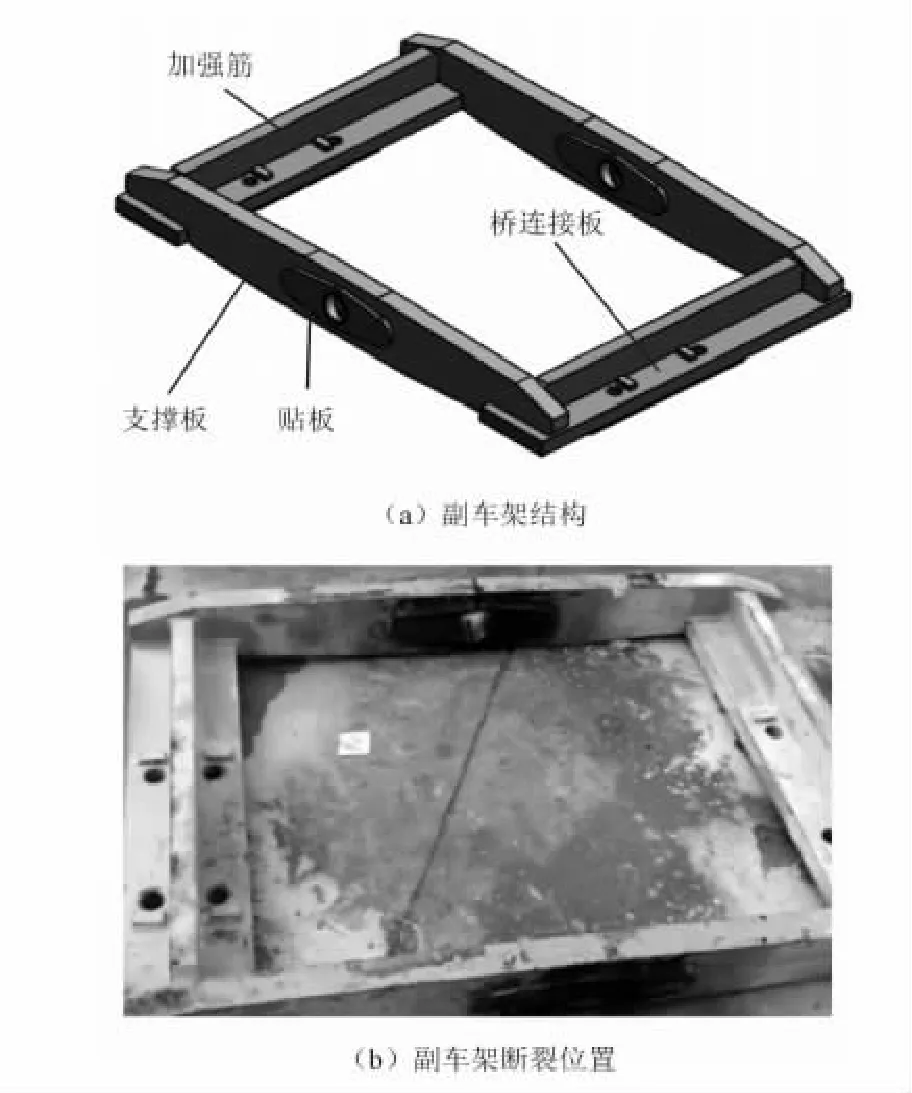

目前很多装载机副车架采用焊接结构,焊接节点多,焊缝密集,而副车架工作时要承受复杂的外部冲击力,工况较为恶劣,易产生焊缝开裂甚至断裂失效等问题。某6 t装载机副车架原结构如图1(a)所示,主要由驱动桥连接板、副车架支撑板、加强板及贴板组成。各板件焊接在一起,副车架驱动桥连接板采用螺栓与驱动桥进行固定,支撑板用铰接销轴与后车架铰接在一起。该装载机在整机工作1 440 h时副车架断裂,断裂部位发生在副车架支撑板安装孔处,整个支撑板全部断裂,如图1(b)所示。初步判断原因是副车架强度不足。

图1 副车架结构与断裂位置

2 副车架有限元分析

2.1 模型建立

利用UG NX 7.5软件建立副车架的三维实体模型,并对实体模型中对模型结构影响不大的特征进行简化处理,然后将实体模型导入到 ANSYS Workbench。板件与板件生成一个Part,不再对焊缝进行单独的建模,公共面用于模拟焊接(网格共节点),板与板之间无渗透、间隙。对板与板之间因相互交接形成的微小面或边可进行适当的调整,用以保证后续网格质量。副车架模型如图2所示。

图2 副车架模型

2.2 材料属性

副车架主要是由中厚板焊接而成,其材料为低合金高强度结构钢Q345A,材料属性如表1所示。

2.3 网格划分

副车架焊接件为厚板件,根据有限元网格划分相关理论,采用实体单元进行模拟。网格划分选择六面体占优(Hex Dominant)方法,网格类型以六面体为主,附带有少量的金字塔单元、四面体单元。网格基本尺寸为10 mm,数量为47 023,如图3所示。

2.4 作业工况

装载机是以土石方为工作介质的周期性作业机械,作业工况众多。目前装载机作业工况计算包含以下7种:正载最大插入力工况、正载最大铲掘工况、正载最大插入力和铲掘联合作业工况、偏载最大插入力工况、偏载最大铲掘工况、偏载最大插入和铲掘联合作业工况以及行驶颠簸工况。从理论分析可知,副车架受载荷最大的典型工况发生在正载最大插入力工况,因此选择该工况为典型工况进行计算分析。

表1 材料特性参数

2.5 载荷与边界条件

2.5.1 载荷计算

图3 副车架网格

正载最大插入力工况为:副车架既受到垂直的自身重力,又受后驱动桥产生的水平方向的插入力。后驱动桥产生的插入力的大小以后驱动桥处整机重力产生的摩擦力代替。对于铰接式装载机来说,空载时副车架承受的载荷约占整机重力的50%~55%,满载时约占整机重力的25% ~35%[13]。在正载插入工况,一般按空载计算副车架所受重力和插入力。

已知此6 t机型整机质量为20 000 kg,按空载时副车架承受的整机重力的55%计算,副车架处承受的自身重力为107.8 kN。

后驱动桥产生的牵引力

式中:G为副车架处所受重力;μ为地面附着系数,取0.7。

2.5.2 有限元实现

(1)副车架桥连接面处施加固定约束,限制其前后、上下等方向的自由度。

(2)在副车架与铰接销接触面处施加机重载荷,载荷类型为轴承力。

(3)副车架安装铰接销端面处施加插入力,作用面为后车架销盘投影面积,如图4所示。

图4 约束及载荷

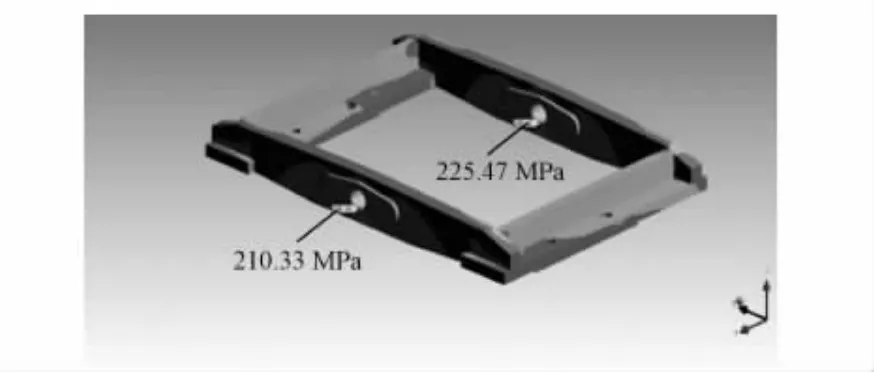

2.6 计算结果

副车架应力云图如图5所示,最大Von Mises应力发生在副车架支撑板圆孔周围,数值为225.47 MPa,低于许用应力230 MPa,该计算结果满足设计强度要求。为确定边界条件及载荷施加是否与现场使用情况吻合,需对故障进行重新确认。

图5 分析计算结果

2.7 模型修正

再次对故障装载机进行现场确认,发现副车架与后车架间部分调整垫已磨损脱落,副车架与后车处间隙增大,在作业过程中后桥插入力只作用于副车架一个支撑板上,造成此支撑板受较大作用力。

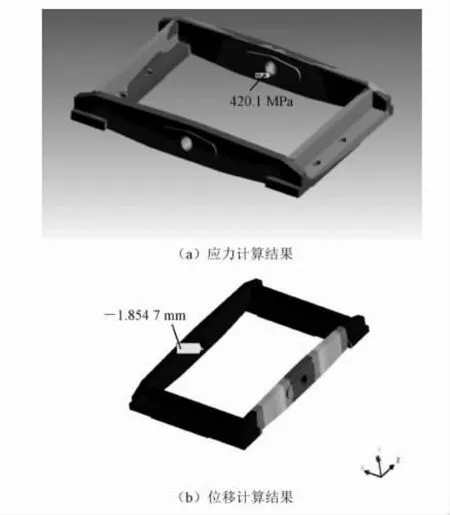

根据实际情况对有限元模型进行调整,即将后桥插入力全部施加在一个支撑板侧面上。重新分析计算,副车架所受应力如图6(a)所示。此种状态下,副车架支撑架圆孔周围最大Von Mises应力达到420.1 MPa,已远超出材料的屈服极限,与断裂部位一致。在插入力方向上,支撑板的最大位移量为1.854 7 mm,如图6(b)所示,变形量小于调整垫片的尺寸。因此,调整垫脱落后,插入力会长期作用于单个支撑板上,从而造成副车架的断裂失效。

图6 应力与位移计算结果

3 解决措施

造成副车架断裂的主要原因是副车架与后车架间调整垫磨损脱落后导致间隙变大,副车架一个支撑板受插入力,在此过程中,副车架所受应力增大,超出材料的屈服极限,造成副车架支撑板断裂。结合实际情况制定如下解决措施。

(1)改进副车架结构,加强副车架支撑板,将支撑板铰接孔处上、下面加高10 mm。调整后副车架总体强度和刚度提高,其应力分析结果如图7(a)所示。单支撑板工况下圆孔周围最大Von Mises应力值由420 MPa降为271 MPa,降幅达35%;两支撑板受力工况下其圆孔周围最大Von Mises应力值为由225 MPa降为163 MPa,降幅达27%,如图7(b)所示。改进后副车架自身的安全系数得到提高。

图7 应力计算结果

(2)制作一组耐磨调整垫,选择不同厚度调整垫使副车架与后车架间的装配间隙不大于0.5 mm,副车架前后支撑板同时受力。

通过以上改进,此6 t装载机工作近6 000 h,再未发生此类断裂问题。

4 结语

针对某6 t装载机副车架断裂问题,利用有限元分析工具,得出副车架断裂失效的主要原因是:后车架与副车架间调整垫早期磨损,致使副车架支撑板单边受力,最终导致副车架断裂。通过对副车架结构的改进,以及控制后车架与副车架的间隙,避免了副车架断裂,提高了其使用寿命。

本文通过仿真与实际相结合,解决了装载机副车架断裂问题,并对副车架的工况进行了应力分析,为装载机副车架的设计、改进提供依据。

[1] 张艳玲.轮式装载机副车架强度分析及结构优化[J].工程机械,2013,44(7):1-3.

[2] 祝世兴,王海军.基于ANSYS的轮式装载机后车架强度分析及改进[J].煤炭技术,2010,29(6):36-37.

[3] 薛伯良.Z50B装载机后车架断裂原因分析[D].上海:同济大学,2003.

[4] 陈致水,张喜瑞,李 粤,等.轮式装载机副车架有限元分析[J].农业装备与车辆工程,2011(10):54-56.

[5] 马开岭.解决装载机副车架等同轴度要求的简易工装[J].工程机械,1996,27(11):29-30.

[6] 张建安.装载机副车架支承梁断裂失效分析[J].广东科技,2011,20(18):79-80.

[7] 张宏春.装载机的正确使用与维护[J].筑路机械与施工机械化,2005,22(7):52-54.

[8] 何振东,颜景辉.装载机提升能力不足的改进计算[J].筑路机械与施工机械化,2001,18(5):6-7.

[9] 吴占文,高 军,马一民.装载机总体参数仿真设计[J].长安大学学报:自然科学版,2004,24(2):97-100.

[10] 王国林,任洁雨,傅乃霁,等.基于数值仿真和动静态试验的副车架轻量化[J].长安大学学报:自然科学版,2015,35(5):137-144.

[11] 万一品,宋绪丁,郁录平,等.装载机工作装置斗尖载荷当量模型与试验[J].长安大学学报:自然科学版,2017,37(3):119-126.

[12] 张玉宝,刘晓娟.基于ANSYS某断裂副车架的结构改进[J].机械工程与自动化,2012(2):67-68.

[13] 刘大虎,刘瑞华.副车架开裂及中横梁焊缝断裂的原因和加固方法[J].汽车技术,1995(8):44-47.

Fracture Analysis and Improvement of Loader Subframe

CHI Li-xin1,TIAN Ye2,WANG Meng2,CHEN Zhen2

(1.No.4 Engineering Co.,Ltd.of CCCC First Harbor Engineering Co.,Ltd.,Tianjin 300456,China;2.Lovol Heavy Industry Co.,Ltd.,Weifang 261200,Shandong,China)

In order to solve the problem that the subframe structure of the articulated loader is prone to weld cracking when working in bad conditions,the UG NX7.5 and ANSYS Workbench were used to build the 3D entity model of the subframe.Typical working conditions were chosen to carry out the stress analysis of the model,and the stress nephogram of the subframe was obtained.Improvement of the subframe was made based on the analysis,and the results show that the modified structure is in better stress condition,which can be improved by increasing the clearance between the subframe and the rear frame.

subframe;fracture analysis;structural improvement;clearance adjustment

U415.51

B

1000-033X(2017)10-0102-04

2017-03-24

迟立新(1975-),男,河北沧州人,高级工程师,工程硕士(在读),研究方向为工程机械。

[责任编辑:高 甜]