双轮毂电机整车控制器的设计与实现

2017-11-29沈璟虹

沈璟虹

(无锡科技职业技术学院 中德机电学院,江苏 无锡 214101)

双轮毂电机整车控制器的设计与实现

沈璟虹

(无锡科技职业技术学院 中德机电学院,江苏 无锡 214101)

针对采用双轮毂电机独立驱动的微型客车,选择CAN总线通信,以飞思卡尔K60系列单片机设计其整车控制器,用模块化的设计思路,对整车控制器系统完成了硬件和软件的设计,并通过台架测试,验证设计方案可实现.

轮毂电机;飞思卡尔K60;CAN

0 引言

随着全球能源危机及环境污染的加剧,新能源汽车的研究已经迫在眉睫.从工信部获得数据,2015-2017年上半年,国内共有超过200个新能源汽车整车生产项目落地,涉及投资金额超10 000亿元人民币,已公开的产能规划超2 000万辆,新能源汽车的开发和应用是当前的政策和投资热点.在各种混合动力、纯电动汽车中,由轮毂电机驱动的纯电动汽车,以其节能、高效、零排放的优势[1],成为近年关注和研究的重点,而由双轮毂电机驱动的纯电动客车核心部件是整车控制器.

1 整车参数及性能指标

1.1 纯电动客车整车参数

由企业提供的纯电动客车参数及要求为:整车质量1 637 kg、滚动阻力系数0.01、动力系统传递效率为1、滚动半径0.306 9 m、迎风面积2.65 m2、旋转质量换算系数1.1、空气阻力系数0.45、电池效率0.86.研究其参数不难发现,该款客车的原型应该为某城市主流微型客车,预测企业的开发意图为验证传统内燃机汽车,在仅改变动力系统而不改变整车参数的情况下是否可行.针对这一点,项目组对整车控制器的设计过程中,也参考该款主流客车的结构特点和性能特征,针对性更强且更合理.

1.2 纯电动客车性能指标

企业对整车的性能指标要求为:在坡度为0的工况下,1 km最高平均车速达85 km/h;在坡度为0的工况下,30 min持续行驶的最高平均车速达65 km/h;在坡度为0的工况下,0-50 km/h加速时间不超过10 s;在坡度为0的工况下,50-80 km/h加速时间不超过16 s;在坡度为4%的工况下,速度能达到30 km/h;在坡度为12%的工况下,速度能达到15 km/h;在坡度为20%的工况下,速度能达到10 km/h;要求车速60 km/h的工况下,续航里程达180 km.对比传统内燃机原型的性能要求,发现企业对双轮毂纯电动汽车的性能预期更低,可以接受动力系统变更后的客车性能下降,尤其在车辆的爬坡性能和续航里程上,并没有要求纯电动汽车完全达到内燃机水平,这也使得设计的难度有一定降低.

2 整车控制器硬件的设计与加工

2.1 整车控制器动力系统技术方案

在对整车控制器进行硬件设计前,先确定控制器的动力系统方案.一般来说,在传统内燃机汽车基础上进行动力系统的改型,采用集中驱动的形式比较常见.所谓集中驱动是指将一台驱动电机直接取代传统发动机提供驱动力,保留原有汽车上的传动系统,包括传动轴、变速箱、差速器、转减速器、半轴等,这种方式的优点是可以以很小的设计量完成改型,但缺点是动力传递路线过长,机械损耗大,不利于续航里程的提升.因此,项目组选择了双轮毂电机驱动的动力系统的技术方案,如图1所示,整车控制器能根据对加速踏板、制动踏板和档位的信号,实现对两个轮毂电机驱动控制器的通信控制,实现对制动系统的控制,实现对能源管理系统的控制,并能对仪表显示系统通信.

图1 系统的硬件组成框图

2.2 动力组件选型

项目组采用模块化的设计思路,根据企业给出的参数及性能指标,计算相应参数,对轮毂电机进行选型.根据汽车行驶方程式(1)、(2)计算汽车功率.

式中,Ft为驱动力,N;Ff为滚动阻力,N;Fw为空气阻力,N;Fi为坡度阻力,N;Fj为加速阻力,N;Ttq为电机转速,Nm;ig为变速器传动比;io为主减速器传动比;ηT为传递效率,%;r为车轮半径,m;m 为汽车质量,kg;f为滚动阻力系数;α为坡度角,°;CD为空气阻力系数;A为迎风面积,m2;ua为车速,km/h;δ为汽车旋转质量换算系数;u为车速,m/s.

根据实际条件,取cosα≈1;sinα≈tanα≈i,将m/s换算成km/h,得出汽车驱动功率P为:

根据最高车速确定功率Pumax:

式中,umax为最高车速,km/h.

根据最大爬坡度确定功率Pimax:

式中,ui为处于最大爬坡度时的稳定车速,km/h.

根据汽车加速性能及动力学方程式确定最大功率Pjmax:

式中,uj为加速时的车速,km/h.

根据要求,当最高车速为85 km/h时,功率为13.74 kW,取额定功率Pe≥13.74 kW.计算得出,ui=30 km/h,坡度为4%时,Pimax=9.23 kW;ui=15 km/h,坡度为12%时,Pimax=11.16 kW;ui=10 km/h,坡度为20%时,Pimax=9.6 kW;因此得出选取Pimax值大于11.16 kW,即能满足企业要求.在参照国标后,利用MATLAB分别计算0-50 km/h和50-80 km/h加速时间,经图表征满足加速性能要求,应选电机峰值功率大于27.20 kW.

综合计算结果选择使用某款无刷直流电机作为该车的动力元件[2],该电机配备专门的电机驱动控制器,使用CAN总线实现与整车控制器的通信.选择支持CAN总线,配备电池管理系统的磷酸铁锂电池组作为电源.同样选择带CAN通信的智能化仪表系统,显示车辆行驶基本数据,并通过液晶触摸屏实现人机交互.

2.3 整车控制器硬件电路设计

对整车控制器进行硬件电路设计,核心部件微处理器综合分析后选择了工作电压范围达1.71-3.6 V,工作温度可达-40℃到105℃,工作模式灵活的飞思卡尔K60系列单片机,其拥有强大的运算能力和大存储空间,自带CAN总线接口,能充分满足项目使用要求.

根据设计要求和双轮毂电机的功能,采用模块化设计思路对各个部分硬件电路进行了设计,降低设计的复杂程度[3].选用开关电压调节器LM2596和稳压芯片LM1117-3.3组成电源模块.参照ISO-11898标准,选择MCP255芯片作为通信模块.完成踏板信号处理电路、报警电路、开关量输入信号电路、外部驱动模块电路、串口通信模块电路、液晶显示电路等的设计.对整车控制器引脚定义(详细引脚定义不做展开),对于暂时没有使用的引脚作为备用.将设计的模块化功能电路与K60微处理器对应引脚相连以后就构成了整车控制器的电路图.利用Protel DXP软件完成电路pcb板的设计,交由厂家完成电路板制作.电路板实物如图2所示.

图2 整车控制器实物

3 整车控制器的软件设计

控制器的软件架构设计分为管理层、执行层和接口层.管理层负责对数据的分析、管理和诊断,执行层负责对车辆行驶的各个信号进行采集、计算,执行层将数据传递给管理层后,管理层在计算分析后得出结果,发送至执行层控制模块执行.接口层涉及模块的初始化,包含了ADC模块、CAN模块、FTM模块等.

3.1 整车控制器底层软件设计

在完成对整车控制器硬件设计的基础上,采用模块化的思路对软件进行设计.需要完成控制器的底层软件设计包含初始化子程序、信号采集子程序和通讯接口子程序.

初始化子程序包含部分参数和引脚的初始化,并完成了UART模块、A/D模块、OLED模块、CAN总线模块、FTM模块的初始化.

鉴于整车控制器的通信非常复杂,项目组选择CAN进行通信.根据CAN通信的SAE1939协议规定,以及本项目的通信要求,定义报文格式为29位扩展帧结构.对CAN总线节点设计时,节点名称与地址分配如表1所示.项目组分别对CAN总线与电机单元、电池单元、显示仪表单位等部件之间的通信定义了报文格式,在此不一一展开.

表1 节点名称与地址分配图

3.2 整车控制器应用层软件设计

对控制器的应用层软件设计,即车辆主程序、驱动控制程序、起步控制程序、行驶程序、故障诊断程序的设计.

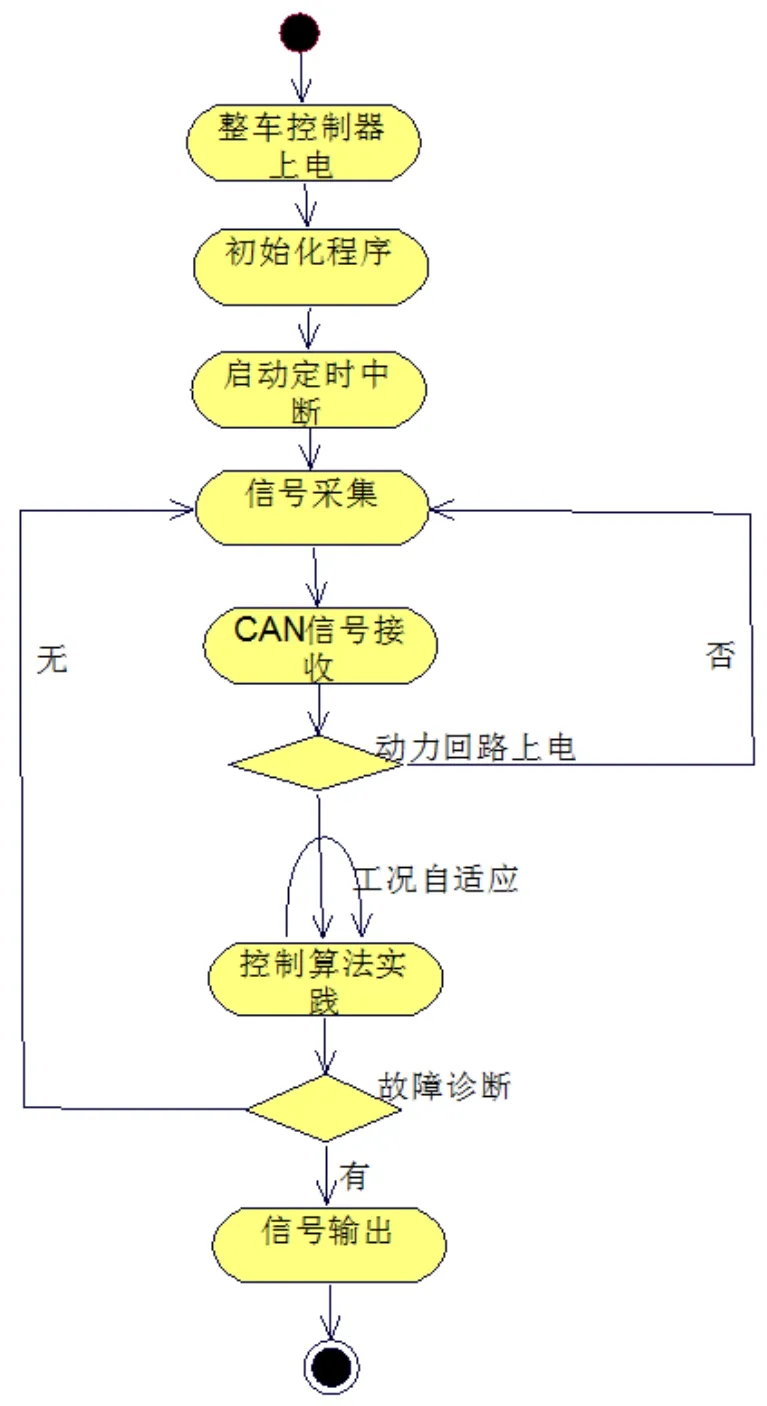

根据设计要求,整车控制流程如图3所示.首先,整车控制器开始上电,启动初始化程序,启动定时中断模块,通过采集各传感器信号获得车辆的工作状况,如CAN信号接收正常,动力回路上电完成,工况自适应,控制算法实现.此处的CAN帧发送采用定时中断的调度方式.

驱动控制策略程序设计以电机驱动力矩需求为主,整车控制器采集包括踏板信号、档位信号、钥匙信号等,并结合电池模块和电机控制器发送的信号,计算出合理的驱动力矩发送给驱动电机,既要考虑满足行驶性能,也要满足经济性能;起步控制策略程序设计通过档位信号判断汽车前进或倒车,主要依据踏板信号执行启动或预启动程序;车辆正常行驶控制策略程序对车辆状况实时信号采集,工况自适应,不同的行驶状态有对应的正常行驶控制策略.一旦车辆行驶状况发生故障信号,则进入车辆诊断模块.

4 整车控制器的功能实现验证

对整车控制器功能的测试在实验室完成.搭建测试平台,设计该双轮毂电机驱动的纯电动客车测试模型.主要包括以下部件:汽车专用电源、两块自主研发的整车控制器、加速踏板、仪表显示模块、示波器.通过设计一系列的实验,测试整车控制器各项功能,证明整车控制器能实现高速CAN通信和低速CAN通信,响应速度快.经多次重复实验,验证了整车控制器工作可靠性.

5 结论

图3 整车控制流程图

项目组通过为期6个月的努力,完成了对企业既定参数、规定性能的双轮毂纯电动客车整车控制器的研发,工作内容包括了对整车控制器硬件的设计加工、软件的设计,并搭建平台测试了整车控制器的功能,测试结果表明设计功能可以实现,整车控制器性能可靠.下一步的工作任务是完成整车控制器的实车组装与试验场实车测试,完成对整车控制器的产品开发.

[1]张劲博.纯电动客车整车控制器研究[D].长春:吉林大学,2008.

[2]段付德.电动微客整车控制器的研究与开发[D].南京:南京林业大学,2016.

[3]郭盟,南金瑞,郭峰.增程式电动客车整车控制器的设计[J].重庆理工大学学报(自然科学),2013,(1):7-12.

The Design and Realization of the Double-motor Controller of the Whole Vehicle

SHEN Jing-hong

(Sino-German School of Mechanicalamp;Electronic Technology,Wuxi Vocational College of Scienceamp;Technology,Wuxi,Jiangsu 214101,China)

As for the minibus with double-wheel motor,CAN can be chosen as the overall communication and Freescale K60 series microcontroller design as the vehicle controller.Meanwhile,modular design thinking is used to design the whole vehicle controller system to complete the design of hardware and software,and through bench testing,validation of design scheme will be realized.

double-wheel motor;Freescale K60;CAN

U463.2

A

1673-1972(2017)06-0035-05

2017-10-10

校企合作校级科技基金(指南)项目(RJ1601)

沈璟虹(1981-),女,江苏无锡人,讲师,主要从事汽车检测与维修技术及电动汽车研究.

(责任编辑 王颖莉)