高性能尾管悬挂器关键技术

2017-11-28马兰荣达伟韩峰张瑞

马兰荣 ,达伟 ,韩峰 ,张瑞

(1.页岩油气富集机理与有效开发国家重点实验室,北京 100101;2.中国石化石油工程技术研究院,北京 100101;3.中海油研究总院,北京 100028)

高性能尾管悬挂器关键技术

马兰荣1,2,达伟3,韩峰1,2,张瑞1,2

(1.页岩油气富集机理与有效开发国家重点实验室,北京 100101;2.中国石化石油工程技术研究院,北京 100101;3.中海油研究总院,北京 100028)

针对深井与复杂井尾管下入难度大、尾管重叠段封固能力低等问题,研制了具有坐挂、旋转、封隔等功能的新型尾管悬挂器。在旋转封隔尾管悬挂器整体结构设计的基础上,开展了轴承、扭矩传递、高压封隔等关键技术研究。利用ABAQUS软件分析了重载轴承、扭矩套及封隔器锁紧机构的应力和应变情况,据此优化了结构和设计参数,并通过试验验证了各部件的性能。地面试验表明,轴承在800 kN的载荷作用下,旋转寿命达到55 h,扭矩传递装置抗扭达到41 kN·m,高压封隔器耐温达150℃、耐压达70MPa。在星火101井的现场试验中,取得了坐挂、丢手、旋转尾管及封隔器坐封等作业的一次性成功。该井固井质量优质率达到了75.6%,尾管固井质量相对邻井有明显提高,高性能悬挂器结构设计的合理性和可靠性得到验证。

高性能尾管悬挂器;旋转封隔尾管悬挂器;重载轴承;扭矩传递;高压封隔

0 引言

近年来,随着钻井技术快速发展,钻井深度在不断增加,井温也不断升高。如塔河油田的塔深1井井深8404 m,井底温度达到180℃,胜利油田的胜科1井井深7026 m,井温达到了235℃,江汉盆地的簰深1井井深7053 m,温度达到了170℃,并且在西南、西北等区块,出现高温、高压、多重压力系统并存的情况。上述情况的存在,对尾管悬挂器的入井安全性、坐挂可靠性、密封能力、耐温能力等均提出了更高的要求[1]。常规的尾管悬挂器难以满足日趋复杂的现场需求,在使用中存在一些问题。主要表现为:在大斜度井及深井的应用中,悬挂器坐挂及丢手可靠性偏低;在小间隙井中,环空间隙小、水泥浆顶替效率低,尾管固井质量难以保证;在深井、水平井及大位移井中使用时,尾管及悬挂器难以顺利下到设计位置,反复上提下放,容易将卡瓦等外露件碰掉,造成更大的事故[2-3]。

针对现场深井、超深井、水平井等复杂井况的固井需求,在常规尾管悬挂器技术的基础上,开发了旋转悬挂单元、封隔单元、扭矩传递机构、密封单元等各种功能单元,并进行了技术集成,形成了集坐挂、旋转及高压封隔于一体的高性能尾管悬挂器[4]。

通过功能单元的集成,拓展了尾管悬挂器的使用范围和对现场复杂井况的适应能力。借助ABAQUS有限元分析方法对重载轴承、扭矩套及封隔锁紧机构等关键技术进行研究,攻克了旋转轴承的承载和寿命难题,解决了封隔器涨封后的轴向锁紧问题,实现了尾管入井、固井过程的旋转操作及封隔器高压封隔的稳定性和长久性。由于具备了坐挂、旋转、封隔等多个功能,高性能尾管悬挂器在复杂井中的作业可靠性得以提升。同时,通过新材料、新技术的引入,提高了悬挂器的关键技术性能指标,如悬挂器承载能力、耐温耐压能力等。高性能尾管悬挂器在现场应用后,有效地解决了现场复杂井固井问题,提高了尾管固井质量,降低了作业成本[5]。

1 尾管悬挂器一体化结构设计

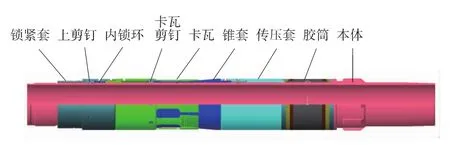

高性能尾管悬挂器结构组成见图1。几种功能单元可进行选择性组合集成,形成内嵌卡瓦尾管悬挂器(机械丢手)、内嵌卡瓦旋转悬挂器(液压丢手)、旋转封隔式尾管悬挂器、内嵌/封隔/旋转等多功能集成型高性能尾管悬挂器。

图1 高性能尾管悬挂器结构组成

尾管悬挂器坐挂、旋转、封隔一体化结构的主要设计思路为:1)为实现固井过程中的旋转功能,需研制高承载、长寿命的轴承,并适应井下水泥浆环境和高温、高压井况。2)为了实现尾管在入井过程旋转解阻,需要通过钻具将旋转扭矩传递到尾管上,应在送入工具和悬挂器之间设置一套扭矩传递装置。3)为保证封隔器的封隔能力均达到70MPa,并允许尾管快速下入及大排量循环,尾管顶部封隔器采取整体胶筒结构方式,在胶筒两端设置保护机构,保证胶筒的高压密封能力;同时设计内、外双重锁紧机构,确保封隔器密封的长久性。4)各个功能单元可实现选择性组合集成,针对现场不同的技术需求,采取不同功能组合方式。

2 尾管悬挂器旋转关键技术

旋转是高性能尾管悬挂器的重要功能[6]。在水泥浆顶替过程中驱动尾管旋转,有效改善顶替效率,提高固井质量[7];尾管入井过程中遇阻时,可以通过旋转钻具帮助排除遇阻情况,可确保尾管能够顺利下到设计位置。悬挂器实现旋转功能的技术关键是重载推力轴承及扭矩传递工具。

2.1 重载推力轴承

要实现悬挂器坐挂后的尾管转动,须由转盘带动钻具及尾管转动,这就需要在悬挂器锥套与送入工具之间设置推力轴承。该轴承旋转时需要承受整个尾管的质量,由于设计空间限制,轴承内部应力达到了常规轴承承载能力的10倍,且井下的高温、高压工况及介质中的固相及岩屑等不利因素,会影响到轴承的承载能力和寿命。

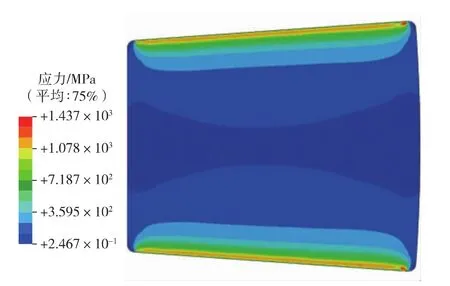

针对旋转悬挂器的上述难点,设计了具有密封能力的对数轴承。首先,为了加强对滚动体和跑道的保护,防止介质中的固相及岩屑进入,设计了轴承的内外密封机构;其次,为了满足轴承高承载、长寿命的要求,在滚动体的结构中设计了独特的对数轮廓,通过仿真计算,优化了滚动体的尺寸和形状。另外,优选了高强度、高耐磨性军用材料,并采用特种热处理工艺,使其抗拉强度达到2100MPa。对轴承进行了有限元分析,结果见图2。从图中可以看出,通过对轴承的外轮廓线进行修型,轴承在同样载荷作用下,最大应力由3500MPa降至1227MPa,与直线母线滚动体相比,最大应力下降了64.9%。承载面平均应力为1200MPa,端部存在应力集中的状况。

图2 轴承在承载800 kN情况下的Mises应力云图

对新型对数轴承进行了模拟工况下的性能试验,试验介质为钻井液,密度为1.6 g/cm3。试验中,施加轴向载荷为800 kN,转速为20 r/min,φ177.8mm重载轴承旋转扭矩稳定在1050~1250 N·m,寿命达到了55 h。

2.2 扭矩传递工具

2.2.1 结构设计

扭矩传递工具是实现钻具带动尾管旋转的另一关键部件,通过该部件可以将来自钻具的驱动扭矩传递到尾管上。扭矩传递机构示意见图3。其工作原理是:通过上接头连接钻具,在固井过程中,转动钻具,通过扭矩传递机构带动尾管旋转,达到边旋转边注水泥、进而改善顶替效率的目的。

图3 扭矩传递机构示意

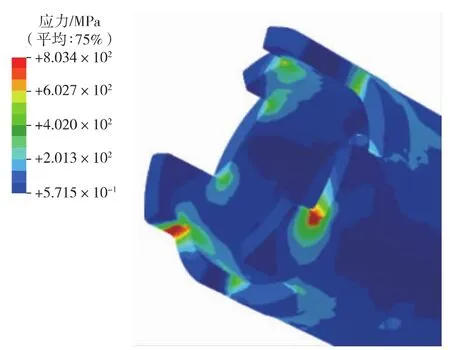

2.2.2 仿真分析

扭矩传递工具中的上接头、扭矩套及下接头均设计有牙嵌,用于扭矩的传递。3个零件中扭矩套的下牙嵌受到尺寸的限制,内部应力较大、较为薄弱,为此开展了仿真分析[8]。图4是扭矩套下部牙嵌的应力云图。从图可看出,扭矩在41 kN·m时,局部发生屈服变形。为此,对牙嵌根部进行了优化设计,增加了牙嵌的厚度和根部圆角,消除了牙嵌承载后的应力集中现象[9]。

图4 扭矩套下部牙嵌的Mises应力云图

2.2.3 抗扭试验

为了验证系统的抗扭能力,对扭矩传递机构进行了试验。使用上扣机对系统的上下牙嵌组合分别进行测试,施加的扭矩为41 kN·m,维持15 min,工具外观及牙嵌部位外径均无变化。试验证明,扭矩传递系统抗扭能力达到41 kN·m,满足设计要求。

3 封隔器超高压密封技术

尾管顶部封隔器是尾管悬挂器的关键部件[10]。注水泥完毕,通过下压钻具使其坐封,可以有效封隔尾管顶部环空,避免形成窜流通道。同时,该封隔器可承受较大的压差,保证尾管重叠段的密封可靠性。常规的尾管顶部封隔器在一些深井、超深井等复杂井使用中,还有一定的局限性,如密封能力及耐温低,在较大的循环排量下存在提前坐封的风险,为此,设计了新型的尾管顶部封隔器。

3.1 尾管顶部封隔器整体结构

尾管顶部封隔器结构见图5。其工作原理是:固井完毕,下压钻具、通过回接筒下压锁紧套,剪断上剪钉、推动卡瓦及锥套下行涨封封隔器,继续下压、剪断卡瓦剪钉,卡瓦沿锥套下行张开与外层套管咬合,实现封隔器坐封与锁紧。卡瓦是封隔器的外部锁紧机构,对胶筒起到支撑和保护的作用,保证了封隔器的高压密封能力。锁紧套内部设计了一套内锁紧机构——锁环,可将胶筒锁定在固定位置,防止胶筒的松弛。另外,为了保证胶筒在大排量循环时不会提前坐封,设计了封隔器胶筒端部保护装置——端环。该端环可随胶筒膨胀,防止胶筒坐封时出现塞缝现象,对胶筒具有更好的支撑保护作用。胶筒内部设计有金属骨架,可对胶筒起到牵掣的作用,保证大排量循环时封隔器的可靠性,防止胶筒出现提前坐封。

图5 尾管顶部封隔器结构

3.2 封隔器外锁紧机构

为提高封隔器的长效密封和坐封可靠性,在封隔器的上方设计了整体式的反向锁定卡瓦,在封隔器坐封后能够与套管锚定,防止工具在高压油气作用下工具的轴向窜动,确保密封效果。通过将传统卡瓦和推杆集成一体,保证了下入过程中的可靠性。根据卡瓦的工作原理,要求卡瓦齿部具有较高的表面硬度,而肋部需要有较大的变形,卡位整体要有较高的韧性。

为了保证推杆上的韧性,在推杆等处喷涂保护层,通过高频淬火工艺提高卡瓦牙齿表面的硬度,进而提高卡瓦与套管间的锁紧力。

通过有限元分析(见图6)发现,卡瓦的不同部位具有不同力学性能,在推杆与卡瓦间的内表面是变形最大的地方,也是内部应力最大处。通过结构上的圆角过渡,可消除此处的应力集中。优化后该处的应力为925MPa,虽然已经超出了材料的屈服极限,但是小于材料的强度极限(1200MPa)。所以,该处是安全的,不会发生破坏,只是出现塑性变形。

图6 防退卡瓦的Mises应力云图

3.3 封隔器内锁紧机构

为了避免封隔器胶筒在涨封后出现松弛现象,设计了一套内锁紧机构。该机构可将封隔器胶筒锁定在封隔位置[11]。根据其工作特点,设计双面锯齿螺纹锁环,该结构具有回退距离小、锁紧能力强的特点。对内、外表面的锯齿螺纹进行螺距及齿高等参数的匹配,以便同时保证螺纹的抗剪强度和锁紧力,达到防止胶筒发生松弛回弹的目的,确保环空封隔密封的长久可靠性。优化后,锁环的内部应力仅为237MPa,相对于其760MPa的材料屈服强度,该结构足够安全。

3.4 封隔器性能测试

对尾管顶部封隔器进行了模拟试验。首先,进行封隔器的耐冲蚀试验。在循环排量2m3/min情况下循环24 h,胶筒没有任何损坏,证明了封隔器具有足够的耐冲蚀能力。其次,进行封隔器的涨封试验。试验压力为70MPa,试验温度150℃,稳压15 min无压降,证明了封隔器耐温、耐压及系统的内外锁紧能力均满足设计要求。

4 现场应用

高性能尾管悬挂器已在现场推广应用。现场应用中,最大井斜角达93°,最大尾管轴向载荷1150 kN,最高钻井液密度1.73 g/cm3,坐挂成功率100%。在星火101井的应用中,固井过程中持续旋转尾管,转速10~20 r/min,旋转扭矩10~14 kN·m,目标层段固井质量优质率达到了75.6%,相对邻井的尾管固井质量提高30%。现场应用情况较好地验证了高性能尾管悬挂器的可靠性。

5 结论

1)高性能旋转尾管悬挂器将悬挂、封隔、旋转、扭矩传递等多种功能单元有机地结合在一起,解决了深井、水平井尾管下入困难、尾管固井质量不高、高压油气井尾管重叠段密封不严的问题,填补了国内同类产品空白。

2)通过对轴承母线进行修型,消除了轴承的应力集中现象,轴承的应力降低了64.9%,φ177.8mm悬挂器轴承在承载800 kN的情况下寿命达到了55 h,满足设计和现场使用要求。改进了牙嵌设计参数,扭矩传递装置的抗扭能力达到41 kN·m,满足设计要求。

3)高压尾管顶部封隔器设计了胶筒的内、外2套锁紧机构,确保封隔器在涨封后的长久密封能力。封隔器密封压差能力达到70MPa,耐温达到了150℃。

4)建议开发小尺寸(φ139.7mm 或 φ114.3mm)高性能尾管悬挂器,解决现场固井技术难题。

[1]马开华,朱德武,马兰荣,等.国外深井尾管悬挂器技术研究新进展[J].石油钻探技术,2005,33(5):52-55.

[2]马开华,马兰荣,姜向东,等.国内特殊尾管悬挂器研制现状与发展趋势[J].石油钻采工艺,2004,26(4):16-19.

[3]马开华.关于国内尾管悬挂器技术发展问题的思考[J].石油钻采工艺,2008,30(6):108-112.

[4]马兰荣,王德国,阮臣良,等.多功能尾管悬挂器关键技术研究[J].石油钻探技术,2014,42(5):119-125.

[5]阮臣良,马兰荣,姜向东,等.内嵌卡瓦尾管悬挂器的优势与现场应用分析[J].钻采工艺,2013,36(2):84-86.

[6]马兰荣,马开华,郭朝辉,等.旋转尾管悬挂器的研制与应用[J].石油钻探技术,2011,39(4):103-106.

[7]李建新,冯松林,李明忠,等.影响固井注水泥顶替效率的主要问题及研究进展[J].断块油气田,2016,23(3):393-396.

[8]徐定江,练章华,林铁军,等.ABAQUS软件在油气井工程中的应用及分析[J].断块油气田,2016,23(4):518-522.

[9]韩峰,谷磊,崔晓杰,等.内嵌卡瓦尾管悬挂器坐挂系统力学模型研究[J].石油钻探技术,2015,43(6):103-107.

[10]马兰荣,郭朝晖,姜向东,等.新型封隔式尾管悬挂器的开发与应用[J].石油钻探技术,2006,34(5):54-56.

[11]马兰荣.封隔式旋转尾管悬挂器关键技术研究[D].北京:中国石油大学(北京),2015.

(编辑 史晓贞)

Key techniques for high-performance liner hanger

MA Lanrong1,2,DA Wei3,HAN Feng1,2,ZHANG Rui1,2

(1.State Key Laboratory of Shale Oil/Gas Enrichment Mechanism and Effective Development,Beijing 100101,China;2.Research Institute of Petroleum Engineering,SINOPEC,Beijing 100101,China;3.CNOOC Research Institute,Beijing 100028,China)

To solve the problems of hard running-in and poor over-lap isolation of liner in deep and complex wells,a new type of liner hanger with function of setting,rotating and isolating has been developed.On the basis of overall structure design of rotating liner hanger with top packer,researches of key technology for bearing,torque unit and high pressure isolation were carried out.With ABAQUS software,the stresses were analyzed for bearing,torque transmitting mechanism and packer locking mechanism.Structure and design parameters were optimized,and the performance of components was verified by experiments.The ground test shows that the bearing′s rotating life reaches 55 hours under the load of 800 kN,the anti-torsion ability of torque device reaches 41 kN·m,the ability of temperature-resistance of top packer reaches 150℃,and the pressure capacity of top packer reaches 70MPa.The field application in Xinghuo 101 well shows that the operation of liner hanger,such as setting,releasing,rotating and packing,are all successful,and the quality ratio of cementing reaches 75.6%,higher than that of adjacent wells,which confirms the rationality and reliability of the high performance liner hanger developed.

high-performance liner hanger;rotating liner hanger;heavy-duty bearing;torque transmission;high-pressure isolating

国家科技重大专项专题“高压油气水平井固井关键工具的研制与应用”(2016ZX05021-005-003)

TE256

A

10.6056/dkyqt201706028

2017-05-21;改回日期:2017-09-12。

马兰荣,女,1967年生,教授级高级工程师,博士,1989年毕业于石油大学(华东)机械系,现主要从事井下工具研发。E-mail:malr.sripe@sinopec.com。

马兰荣,达伟,韩峰,等.高性能尾管悬挂器关键技术[J].断块油气田,2017,24(6):859-862.

MA Lanrong,DA Wei,HAN Feng,et al.Key techniques for high-performance liner hanger [J].Fault-Block Oilamp;Gas Field,2017,24(6):859-862.