回收冷态铸余渣在钢包精炼材料中的应用研究

2017-11-28毛朋

毛 朋

回收冷态铸余渣在钢包精炼材料中的应用研究

毛 朋

(攀枝花钢城集团有限公司,四川 攀枝花 617000)

炼钢铸余渣是一种钢渣和钢液的混合体,具有一定的回收利用价值。但若炼钢铸余渣得不到妥善处置,积压堆放就会产生大量扬尘,从而导致环境污染。本文通过研究将低成本钢包精炼渣系列产品用于炼钢冶炼,实现冶炼成本降低和资源综合利用的目标。

冷态铸余渣;钢包精炼材料;应用研究

炼钢铸余渣是指在连铸过程中,更换钢包、中间包时,钢包、中间包内留下的余钢余渣,是一种钢渣和钢液的混合体,具有一定的回收利用价值。国内大部分钢厂已经实现了在线循环回收,但还有一部分铸余渣需要通过冷态回收处理。如果炼钢铸余渣得不到妥善处置,积压堆放会产生大量扬尘,从而导致环境污染[1]。因此,合理利用回收的铸余渣具有十分重要的现实意义。

1 试验原理

1.1 铸余渣成分分析

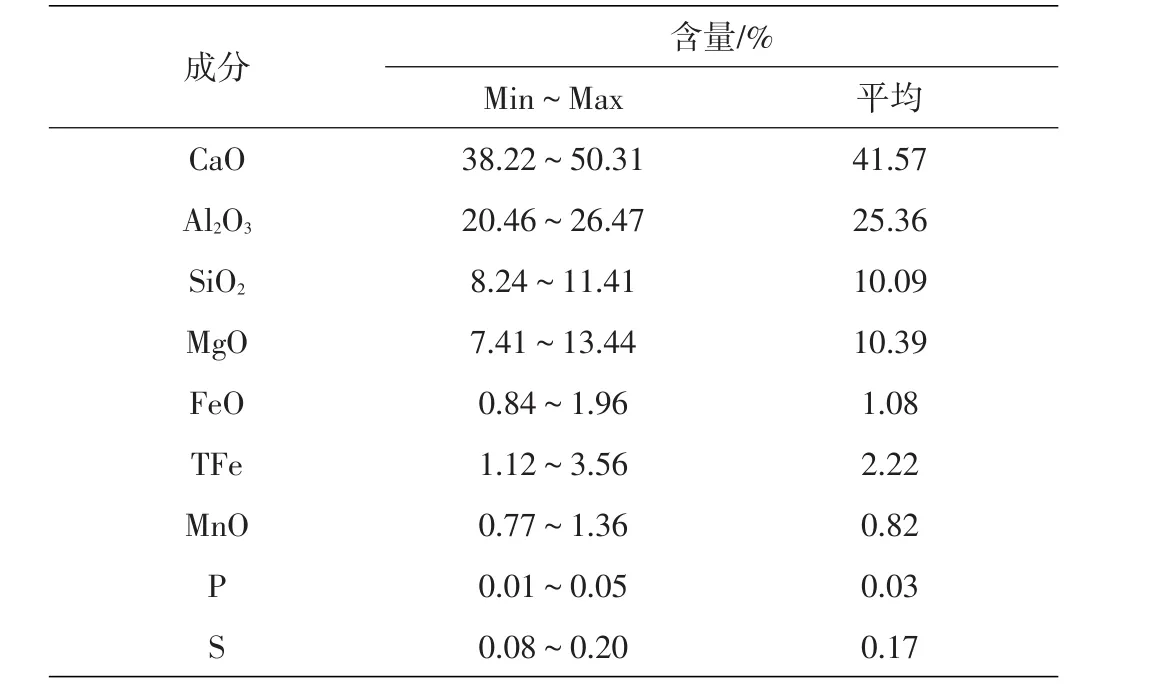

为解决渣场直接获得的铸余渣杂质含量高的问题,本工作提出了铸余渣的回收处理工艺优化方案,主要是挑选浅色大块铸余渣单独堆放,收集其自然风化后的细粉进行筛分处理。铸余渣经该回收处理工艺优化后,随机抽取10组试样进行化学成分分析,分析结果见表1。

从表1数据可知,这10组铸余渣尾渣样品ω(FeO+MnO)平均值为1.90%(小于2.0%),ω(CaO)平均41.57%,碱度平均值为4.12,说明该铸余渣尾渣属于高碱度还原性炉渣,具有较好的还原性及精炼能力。

表1 铸余渣尾渣主要化学成分分析

1.2 产品指标理论设计

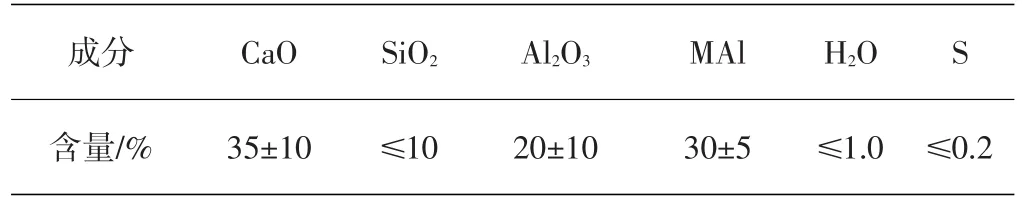

以炼钢生产的汽车用的超低碳钢为例,该钢种一般要求成品碳含量≤0.006%,必须采用RH真空精炼装置进行深脱碳,而预脱氧工艺需保证钢水中有一定的含氧量,使钢包顶渣氧化性也相应增加[2],影响后序钢水精炼效率及钢水中铝的收得率和稳定性,现有钢包高铝调渣剂以预熔铝酸钙为载体,生产成本高且熔化均匀性较差。为此,根据铸余渣成分及特点,本研究利用铸余渣开发一种低成本钢包调渣剂产品。结合钢厂现有同类产品指标,设计了钢包调渣剂产品的理论化学指标,见表2。

表2 钢包调渣剂产品理论化学指标

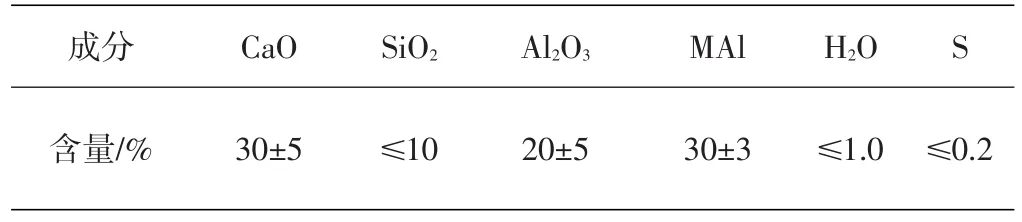

1.3 实验室指标优化

根据表2中对钢包调渣剂指标的理论设计,课题组选取铸余渣、铝粒作为生产钢包调渣剂产品的原材料,通过调整原材料配比,利用实验室手段对其脱硫效率、融化温度、黏度进行测定,由此,课题组得出调渣剂产品实验室优化指标范围,详见表3。

表3 调渣剂产品实验室优化指标

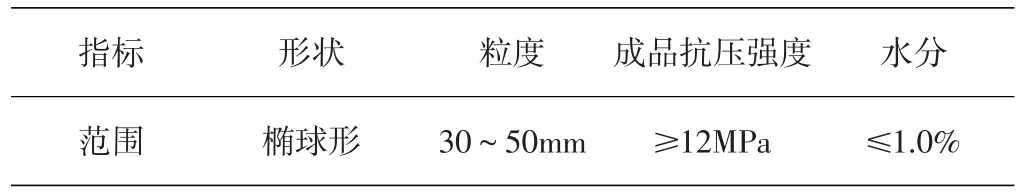

1.4 产品生产设计

炼钢所使用的钢水精炼调渣产品为25kg小袋装散料产品,此类产品在使用过程中需要人工向钢包中投入,其工人劳动强度大,且存在较大的安全风险,在使用过程中极易造成扬尘,环保治理难度大。为此,新产品设计成冷压球团型,通过实验室试验和工业生产试验对冷压球团的物理指标和生产工艺进行设计,确定了球团物理指标(见表4)。生产工艺流程如下:原材料入厂检验、自动称量配料、送至搅拌机加水搅拌、送至压球机冷压成型、自动布料平铺晾晒、收料检验入库。

表4 冷压球团物理指标

此类球团型产品可以采用高位料仓自动给料的方式进行投料,不仅可以降低工人的劳动强度,而且能减少粉尘污染,降低安全生产风险。

2 工业试验

2.1 试验方案

LF加热化渣、精炼完成后,按照工艺实际向钢包渣面投入钢包调渣剂300~400 kg,要求投料均匀,投料速度不能过快。若钢包渣较干,有略微结壳现象出现,需进行短暂吹氩操作。

2.2 试验产品指标

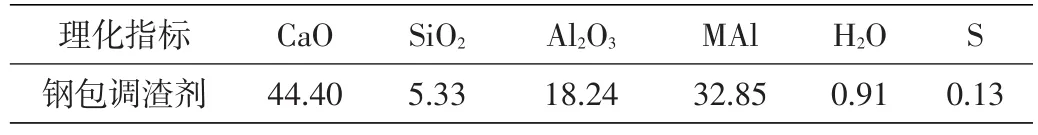

工业试验用产品理化指标检测结果见表5。

表5 工业试验用产品理化指标检测结果

所生产的钢包调渣剂产品理化指标均在所设计的范围之内,满足试验要求。

2.3 试验数据分析及讨论

根据试验方法及要求对试验进行操作和取样,并对其试验数据进行详细分析讨论,结果如下。

2.3.1 渣料消耗情况。试验料加入量平均为350kg/炉。从对比炉次的其他渣料添加情况看,试验炉次石灰少加63kg/炉,萤石少加3.9kg/炉,铝矾土多加2.8kg/炉。

2.3.2 成渣效果。从成渣过程看,随着精炼过程的逐渐深入,钢渣越接近低熔点,其吸附夹杂能力越强。

与原用调渣剂相比,新工艺采用钢包调渣剂,其成渣较快,铺展性能良好,加入到渣面后,迅速在渣面铺开。而原工艺条件下,处理完后渣面迅速结壳,保温和吸附夹杂等冶金功能较差。

2.3.3 炉渣情况。从炉渣成分看,渣中氧化性(FeO+MnO)明显较对比炉次低,加入钢包顶渣脱氧改质剂的炉次比对比炉次平均低9.92%。渣中硫含量和硫分配比也均高于对比炉次,加入钢包调渣剂的炉次比对比炉次平均高2.37。炉渣碱度R曼内斯曼指数MI和对比炉次相当。

2.3.4 钢水成分情况。考察试验前后,在LF出站和浇注期间钢包渣对钢水的持续保护能力,取样分析该过程的成分变化情况,从C成分分析,试验炉次C成分更稳定,从合金成分Si、Mn和Al看,试验炉次的烧损更小,从杂质元素P和S看,在出站到浇注期间,试验炉次的夹杂元素去除能力更强。这说明,经过钢包调渣剂改质后的钢包渣对钢水的持续保护能力更强。

2.4 结论

①从炉渣成分看,试验炉次渣中氧化性(FeO+MnO)明显降低,加入钢包调渣剂(高铝调渣剂)的炉次平均比对比炉次低9.92%。

②对成品和LF出站取样分析,试验炉次C成分更稳定,合金成分Si、Mn和Al的烧损更小,在出站到浇注期间,S的去除能力更强。

③从成本分析,因试验料采用较低廉的铸余渣作为主要原料之一,其原料成本进一步降低,能在炼钢冶炼过程中起到降低生产成本的作用。

[1]李希军,田月平.铸余渣的综合处理和利用技术[J].工程技术,2010(8):453.

[2]李伟东,孙群,齐磊 超低碳钢顶渣改质技术研究[C]//第九届钢铁年会论文集.北京:冶金工业出版社,2013.

Study on Application of Recycling Cold Cast Residue in Ladle Refining Material

Mao Peng

(Panzhihua Steel City Group Co.,Ltd.,Panzhihua Sichuan 617000)

Steelmaking residue is a mixture of steel slag and molten steel,which has a certain value of re⁃cycling.But if the steelmaking residue can not be properly disposed of,the backlog will pile up a large number of dust,which leads to environmental pollution.This paper studied the low cost ladle refining slag products for steelmaking smelting,and reduced the cost of smelting and the comprehensive utilization of re⁃sources.

cold cast slag;ladle refining material;application research

TF341.9

A

1003-5168(2017)10-0079-02

2017-09-01

毛朋(1985-),男,本科,工程师,研究方向:冶金辅料及耐火材料。