甲醇合成催化剂钝化后再应用

2017-11-27李玉茹刘涛飞

李玉茹 刘涛飞

[摘要]陕西神木化学工业有限公司成立于2003年,主要从事甲醇生产经营工作。公司该项目分二期建设,一期年产20万吨甲醇项目,从2003年10月正式开工建设,于2005年10月14日生产出合格精甲醇。二期年产40万吨项目于2007年6月份开工建设,2008年8月10日生产出合格精甲醇。目前,两套装置稳定运行。本文介绍了甲醇合成催化剂钝化后经二次升温还原后的再应用。

[关键词]甲醇合成催化剂;钝化后;再应用

一、工艺概况

神木化学工业有限公司是以美国德士古公司的水煤浆气化技术生产水煤气。一期净化工段采用NHD(聚乙二醇二甲醚)加压脱硫、脱碳,中、常温二段水解、精脱硫新工艺生产甲醇原料气体,二期净化工段采用大连理工低温甲醇洗脱硫、脱碳净化气体工艺。

甲醇合成为6.0MPa低压甲醇合成工艺,一二期系统年产甲醇60万吨,均使用国内华东理工大学“绝热一管壳复合”型甲醇合成塔技术。来自净化工段的甲醇合成气(P=3.2MPa(G),T<40℃),首先与氢回收来的富氢气(P=2.9-3.1MPa(G),T=40℃)混合,进入合成气压缩机一段,压缩至5.5MPa(G)后与循环气混合,再经循环段压缩至P=6.0MPa(G),后进入中间换热器的壳程,混合气被预热至170~206℃,平均分两股由顶部进入甲醇合成反应器,甲醇合成反应器的上部有一段高约300mm的催化剂绝热层。反应生成甲醇和水及少量有机杂质,并放出大量的热。合成塔出口反应气体的温度约为220-247℃,经由中间换热器回收反应热,温度降至90~100℃左右。有少量甲醇冷凝的反应气再进入循环水冷却器进一步冷却至40℃以下,此时大部分的甲醇冷凝下来,进入甲醇分离器分离出液体粗甲醇。分离出的粗甲醇经减压后进入甲醇膨胀槽闪蒸,闪蒸出溶解在粗甲醇中的气体,然后送至甲醇中间罐区的粗甲醇贮槽,再经泵加压送至甲醇精馏装置使用。出甲醇分离器的气体(P=5.55MPa(G),T=40℃)返回合成气压缩机,加压后循环使用:循环气与新鲜气的比例约为5.36。为防止惰性气体在系统中积累,要连续从系统中排放弛放气,排出的弛放气进入弛放气洗涤塔,由高压密封水洗涤其中的甲醇气体,不含甲醇的弛放气送至氢回收工段,回收其中的有效气体。回收的富氢气同新鲜气汇合后,经压缩机升压后进入甲醇合成塔。洗涤塔排出的淡甲醇溶液送往甲醇精馏工段,作为甲醇油的萃取剂。甲醇膨胀槽产生的甲醇膨胀气经压力调节后送往甲醇膨胀气回收装置。甲醇合成反应是强放热反应,反应热由甲醇合成反应器壳程的饱和水(P=4.5MPa(G),T=132℃)气化移出。甲醇合成反应器壳侧副产2.5-3.9MPa(G)的饱和蒸汽,减压后送往S3蒸汽(P=1.0MPa(G),T=185℃)管网。

二、使用催化剂介绍

陕西神木化学工业有限公司所使用的甲醇合成催化剂为南化集团所生产的C-307型铜基催化剂,C-307型铜基催化剂主要由铜、锌、铝的氧化物所组成,具有金属光泽的黑色圆柱体(端面为球面)。其外形尺寸Φ5mm×(4~5)mm,堆密度为1.35Kg/L+0.10Kg/L,比表面积为110m2/g±10m2/g,径向抗压碎力为≥205N/cm,初活性(甲醇时空产率)为≥1.30g/mL·h,耐热后活性(甲醇时空产率)为≥100g/mL·h,工业使用温度为190℃~300℃,最佳温度为205℃-265℃,使用压力为3.0MPa~15.0MPa,使用空速为4000h-1~20000h-1。

三、催化剂使用情况分析

(一)合成系统运行条件及其参数

1.合成塔温度

触媒绝热层温度它受合成塔入口温度及本层触媒活性影响,可通过调整循环气量来调整该温度。合成塔热点温度主要通过合成汽包来控制,汽包压力越高,反应温度就越高合成塔温度应随触媒使用时间的不同而作适当调整,一般控制汽包压力为2.0~3.9MPa,合成催化剂使用初期,控制合成塔热点温度在230℃左右,合成塔出口温度在225℃左右,进口温度在185℃左右,随着催化剂的使用,根据实际运行情况,缓慢提高合成塔热点温度,且每次只能增加2-3℃。

2.合成系统压力

公司甲醇合成系统压力设计指标为6.0MPa,在实际生产中合成系统压力一般控制在4.8-5.0MPa之间,因驰放气用户较多,合成系统惰性气含量偏低,为此系统压力控制比较低。

3.气体成分

气体成分对合成反应有着直接的影响,为保护合成催化剂活动,严格控制净化气中总硫含量、氨含量,总硫始终控制在0~0.05ppm以下,同时,严格控制合成塔人塔氣气体成分,严格控制氢碳比在2.05~1.15之间,在催化剂使用初期,控制合成塔入塔气中氢气浓度在75-75%之间,在使用末期将适当的降低入塔气中氢气浓度,控制指标调整至73~78%。

4.空速

空速是甲醇合成生产中的一个重要工艺条件,它是通过cⅡ2001循环段防喘振阀来调节的。空速越大,催化剂的生产强度越大,但循环气量过大,将使触媒层温度下降,系统压差增大,动力消耗增加。单醇最佳反应空速一般控制在8000~12000h-1。

5,惰性气(N2+CH4+At)含量

新鲜气中含有少量的惰性气,加之甲醇合成副产CH4,由于它们不参与反应,因此在系统中不断积累,使合成气中H2、CO、CO2的有效分压降低,影响反应速率,并且使单位产量的动力消耗增加。如果维持惰性气体含量过低,则需增大放空量,有效气体损失多。一般来说,适宜的惰性气含量,要视具体情况而定,而且也是调节工况的手段之一。触媒使用初期活性高,可允许较高的惰性气体含量:使用后期,一般维持在较低的惰性气体含量。endprint

(二)甲醇合成催化剂使用情况

1.神木公司一二期甲醇合成催化剂均使用的是南化集团生产C307铜基催化剂,其中二期催化剂于2014年11月11日升温还原结束,投入生产使用,截止2016年12月5日,累计运行718.62天,累计生产精甲醇93.422万吨,吨催化剂出力为10105.14吨,达到厂家提供吨催化剂出力指标9000吨的112.78%。

2.待催化剂钝化时合成塔热点温度在234±1℃运行,系统满负荷运行时循环量为750000Nm3/h左右,出口温度为234/30℃,合成系统压力最高为5.10MPa左右,合成气压缩机转速最高为8800r/min,CO单程转化率平均在46-53%之间。

3.系统满负荷稳定运行的情况下,日均生产精甲醇1385吨左右,平均时空产率为0.802t/m3·h-1,粗甲醇浓度在94.0~95.5%左右。

(三)甲醇合成催化剂钝化前活性分析

从催化剂实际运行情况来看,催化剂运行良好,其活性未出现明显的下降趋势,精甲醇日产量可以达到1380吨,合成系统压力、温度均匀运行正常,合成塔出口甲醇浓度达到5.6%左右,一氧化碳单程转化率可以达到48%左右,能够满足实际生产需求。

四、催化剂钝化

催化剂在使用末期需卸出或停车较长时间时需要对合成塔内部进行检修时,催化剂需要经过钝化。这是由于甲醇合成塔内的铜基催化剂在投运前已将其中的氧化铜还原为金属原子态铜,该原子态铜在倒出催化剂筐时,由于空气中的氧与催化剂充分接触,可在短时间内迅速渗透到催化剂的内表面,并产生大量的反应热,以致产生局部温升过高,或温差猛增,由于膨胀压力,将造成合成塔内件某些零部件的变形,甚至拉裂,而使内件损坏,所以甲醇合成催化剂在卸出前或检修合成塔时需要进行钝化操作。

甲醇合成催化剂的钝化一般是在将催化剂卸出催化剂筐之前,利用纯氮气中通入少量有控制的氧气,进行缓慢的催化剂氧化,在其外表形成氧化覆盖膜,该氧化膜可阻隔氧气与金属原子铜进一步反应,从而可防止在倾卸铜催化剂时造成催化剂筐的损坏,达到保护内件的目的。

(一)钝化的操作步骤

1.用氮气对系统进行置换,分析塔出口CO+H2+CO2≤0.3%为合格。

2.系统置换合格后,系统压力保持0.7MPa(根据压缩机的情况确定),温度控制在100℃左右,开始配入O2,塔进口取样分析,每半小时一次,起始O2浓度为0.2%,在温升不大于25℃的情况下,逐步提高氧含量,直至氧含量为20%,继续钝化5小时,钝化结束。

(二)钝化注意事项

合成塔出口分析CO+H2+CO2≤0.3%,确认合格后,才准系统配氧。配氧钝化,必须小心谨慎,有专人负责指挥。配氧过程中,发现汽包压力上升趋势加快,塔出口温度上升幅度较大时,应减少配氧,加大上水量,降低温度,待温度正常后重新配氧。如遇循环机故障停止运转后,应立即停止配氧,塔后放空,补充合格氮气。开始配氧时,由于催化剂活性较高,反应强烈,应严格控制起始配氧浓度和配氧速率。

五、合成催化剂再升温还原

(一)检查准备

1.合成系统N2置换合格且保压至0.45MPa;2.CII2001处于备用状态,公用工程供应正常;3.现场联络及通信设施齐全;4.分析仪器、仪表、称量器具、各种图表、报表已作好准备;5.一期可以提供合格的富氢气:6.检查阀门开关正确;7.分别打开LV22001A/B及其前后切断阀,给VII2001A/B加入常温锅炉水,汽包液位涨至50%后分别关闭LV22001A/B。(若进汽包锅炉水温度偏高,可通过锅炉水与脱盐水连通管线给其加入脱盐水。)8.E2002循环水投用正常。

(二)催化剂升温还原步骤

1.联系调度开启合成气压缩机,通过合成气压缩机组防喘振阀及合成塔塔后控制系统压力在0.5~0.7Mpa,两塔空速1000~1500h-1,合成回路建立N2循环。引3.75Mpa过热蒸汽至ZⅡ2001A/B进口阀前,微开前切断阀,由导淋处排水,暖管30分钟后关导淋,分别打开喷射器前阀及喷射器手轮,按催化剂升温还原进度表要求调节合成塔升温速率。

2.催化剂升温

合成催化剂再升温还原仍然采取新催化剂升温还原方案,催化剂由初始温度按照每小时20~25℃的速率升至60℃,再按照每小时5℃的速率升温至120℃,此时,通过合成水冷器导淋处排水,无水排出,然后继续按照每小时7℃升温至180℃恒温2小时,此时,合成水冷器导淋处仍然没有水排出。

3.催化剂还原

本次催化剂还原使用的是一期膜回收所生产的富氢气,氢气浓度达到90%以上,确认压缩机组运行正常,联系调度,通过CⅡ2001新鲜气进口总阀前DN80富氢气管线向合成系统缓慢补人富氢气,控制合成塔入塔气中氢气浓度在0.5%以下,让甲醇合成催化剂先在180℃的反应温度下进行还原,控制还原出水速率每小时400kg以下,当出水速率下降,合成塔进口气中氢气浓度下降,且合成塔进出口气中氢气浓度基本一致时。维持甲醇合成塔入塔气中氢气浓度在0.5%左右,按照每小时2-3℃速率,缓慢将合成塔温度升至200℃,在升温过程中严格控制催化剂出水速率在指标范围内,以防止催化剂出水速率或快造成其活性下降,每一次提温前,甲醇合成塔进出口氢浓度必须达到一致,以保证每级温度下催化剂都得到充分的还原。当催化剂温度升至190℃后,调整进塔气H2浓度到1~2%,以0.5℃/h升温速率将催化剂温度升至210℃:继续提高入塔气H2浓度至2~8%,以4℃/h的速率提温,此时催化剂已初具活性,同时有甲醇生成,可逐步提氢、提压。210℃后氢含量可提至10%,升温速率降低到2-3℃/h。此阶段催化床温度到230℃结束。净化气分析合格后,缓慢向合成系统补入新鲜气,此时,由于气体组分的变化,需特别注意反应热的平衡,防止超温和温度失控,因此必須备有紧急情况下的循环气调节量,以改变空速。并维持轻负荷48小时,使催化剂全部还原。

4.还原过程应遵循的原则

提温不提氢,提氢不提温,以防止温度失控:分离器不能带水、带醇:提温和提氢时要根据出水率与出口气的水汽浓度进行:还原开始前必须先除去物理水:还原时补充新鲜气中的氧含量不得超过0.1%,防止催化剂反复氧化,从而影响催化剂的活性。此次合成催化剂再升温还原累计用时87小时,催化剂累计出水量734.95kg,因催化剂经钝化后再还原,其理论出水量无法进行计算,最终以合成塔进出口氢气浓度及每小时出水量作为本次合成催化剂还原终点的判定依据,合成塔进出口氢气浓度均达到25-30%,且每小时出水量小于0.2kg。

六、催化剂钝化后再应用情况分析

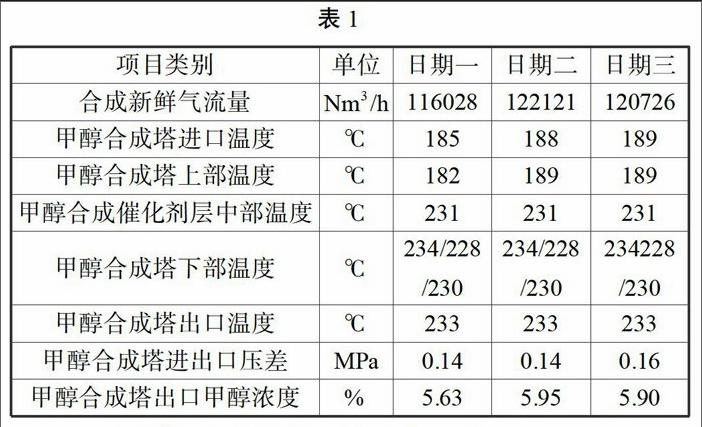

(一)甲醇合成系统运行数据表

(二)合成催化剂钝化后再应用效果分析

从以上甲醇合成催化剂钝化后经再升温还原后系统实际运行数据来看,合成催化剂活性未受到明显影响,能够满足系统生产需求,年生产40万吨装置日产量可以达到1380吨,一氧化碳单程转化率可以达到46%左右,合成系统压力、温度均在正常指标范围内,且合成塔温度仍然距离其最高活性温度还有很大差距。但根据绝热层温度及入塔气温度情况,催化剂绝热层温度活性受到一定影响,合成副反应有所增加,粗甲醇中乙醇含量由300ppm上升至450ppm,其余运行良好。

七、结论

甲醇合成催化剂钝化后经再次升温还原后在实际生产中得以应用,且运行效果良好,催化剂活性未收到明显影响。endprint