某大型全铝全承载城市客车车体骨架设计开发

2017-11-27柴冬梅张伟侯晓婷吕伟

柴冬梅 张伟 侯晓婷 吕伟

(中国第一汽车股份有限公司技术中心,长春 130011)

某大型全铝全承载城市客车车体骨架设计开发

柴冬梅 张伟 侯晓婷 吕伟

(中国第一汽车股份有限公司技术中心,长春 130011)

建立了某钢制全承载城市客车车体骨架的有限元模型,通过模态试验验证了其准确性。在钢制客车几何模型和有限元模型的基础上进行全铝车体骨架结构转化和灵敏度分析,找出对铝制客车性能参数影响较大的零部件,依据灵敏度分析结果搭建优化设计数学模型,代入基于OptiStruct求解器模块的优化软件中进行迭代优化。实车模态试验验证结果表明,优化后的全铝车体骨架在性能参数不低于钢制车体骨架的情况下,实现了38.5%的轻量化效果。

1 前言

汽车轻量化对汽车的能源消耗、污染物排放、操纵稳定性、行驶安全性、乘坐舒适性等有重要意义[1~2]。据统计,汽车每减轻其总质量的10%,燃油消耗量可降低6%~8%[3]。铝具有质量轻、成形性好、强度高等优点,近年来铝型材在车辆轻量化中的应用有不断扩大的趋势[4~5]。

目前,国内外各大汽车厂商如沃尔沃、斯堪尼亚、亚历山大丹尼斯、比亚迪等,已有量产全铝客车在英国、芬兰、马来西亚、香港、深圳等多个地区使用。但这种全铝客车指的是全铝车身骨架[6],不包括底架部分。本文所提出的全铝客车包含全铝车身及全铝底架,克服了全铝底架设计中出现的多个设计难点,实现了真正意义上的全铝客车,可为客车设计提供参考。

2 车体骨架设计开发流程

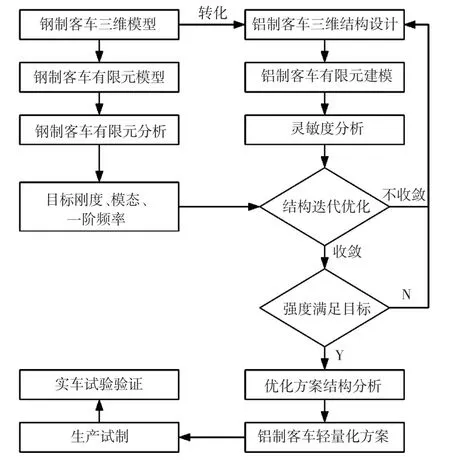

本文在已有钢制客车三维模型的基础上,以某全铝全承载城市客车为研究对象,对其进行优化设计,最终得到铝制客车轻量化设计方案。在生产试制后,进行实车试验,以验证优化设计流程的准确及可靠性。本文设计思路及优化流程如图1所示。

3 钢制客车结构有限元建模仿真及试验验证

3.1 钢制客车有限元建模

本文所研究的钢制客车基础模型为某大型全承载低入口城市公交客车,主要用于城市公共交通运输。车身骨架主要由顶盖总成、左侧围总成、右侧围总成、前围总成、后围总成及五人凳总成拼焊而成。底架由前部底架总成、中部底架总成及后部底架总成焊接而成。各分总成主要由各种型号的钢制矩管焊接而成,车身骨架与底架通过外伸梁焊接而成。车体骨架承载件矩管材料为Q345A,加强及支架类零件材料为Q235A,部分钣金冲压件材料为355L,所用材料部分参数如表1所示。

图1 全铝车体骨架设计开发流程

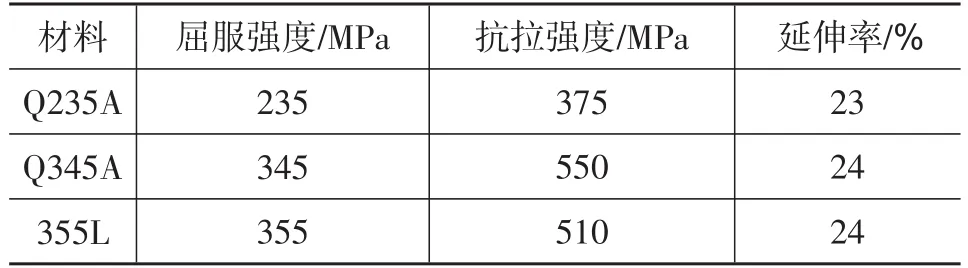

表1 材料参数

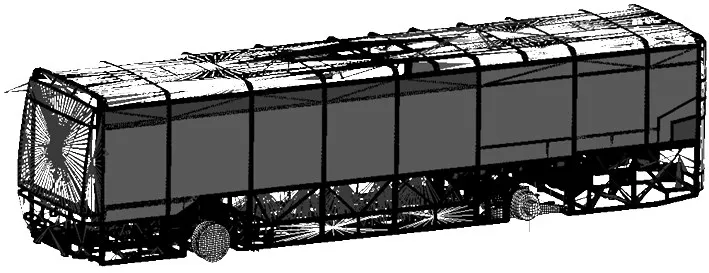

建立有限元模型过程中,车身骨架与底架均采用壳单元建模,网格平均尺寸为10 mm,关键零部件及受力较大处采用5 mm网格划分。矩管件之间的焊接通过共节点连接,螺栓及铆钉连接采用RBE2单元模拟。发动机、仪表台、玻璃、空调等质量以集中质量点的形式按实际安装位置加载,站立乘客等通过均布载荷施加于地板。最终建立完成的有限元模型共有1 176 594个节点,1 056 742个单元,单元主要类型为CTRIA3、CQUAD4,如图2所示。

图2 钢车有限元模型

3.2 仿真结果及试验验证

在进行有限元分析时,分别对车体骨架的强度、刚度及模态进行了仿真计算。强度方面分析了满载弯曲、制动、转向、单轮悬空4种极限工况[7],其中弯曲、单轮悬空工况分别采用2倍和1.5倍垂向动荷系数,转向工况采用侧向0.5倍和垂向1倍动荷系数,制动采用纵向0.8倍和垂向1倍动荷系数。仿真结果显示,各工况最大应力均在材料许用应力范围内,符合设计要求。在车体骨架刚度方面进行了弯曲刚度和扭转刚度分析,其中弯曲刚度值为2.49×107N·m2,扭转刚度为4.53×104N·m/(°)。为了进一步验证有限元建模方法的准确性,对车体骨架进行模态试验,将试验结果与仿真结果进行了对比分析,结果如表2所示。从对比结果可以看出,仿真结果与试验差值均在5%以内,表明所建立的有限元模型能够准确地反映实际工况,精度及可靠性较高,能有效用于后续轻量化工作[8]。

表2 模态仿真与试验对比

4 铝制客车结构设计及灵敏度分析

4.1 铝制客车结构设计

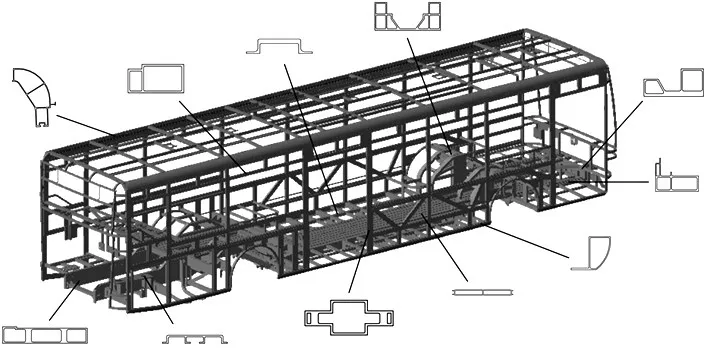

全铝全承载车体骨架方案总体设计思路是充分利用铝型材特点,进行结构整合,设计各种断面不规则的型材,同时设计大断面型材替代钢结构中的小型材焊接框架结构,以减少铝焊接带来的强度损失(铝焊接强度一般为基材的约70%)。同时,受力较大处或铝型材无法替换的钣金冲压件的局部结构(如转向机支架、拖车钩、油箱支架等)仍保留钢制结构,需重新设计钢制件与铝制件的连接方式。部分零部件及总成的转化方案如表3所示。

表3 全铝车体骨架部分转化方案

全铝车体骨架以钢制车为基础,在保证大多数总成位置及边界条件不变的情况下,将钢制车体骨架转化为铝制车体骨架,同时保证底架和车身性能满足使用要求。在转换过程中,充分利用铝型材挤压成型特点,设计出各种特殊断面结构,替代原有的钢制结构,如图3所示为典型铝型材断面在车身和底架的分布。

图3 车体骨架典型断面分布

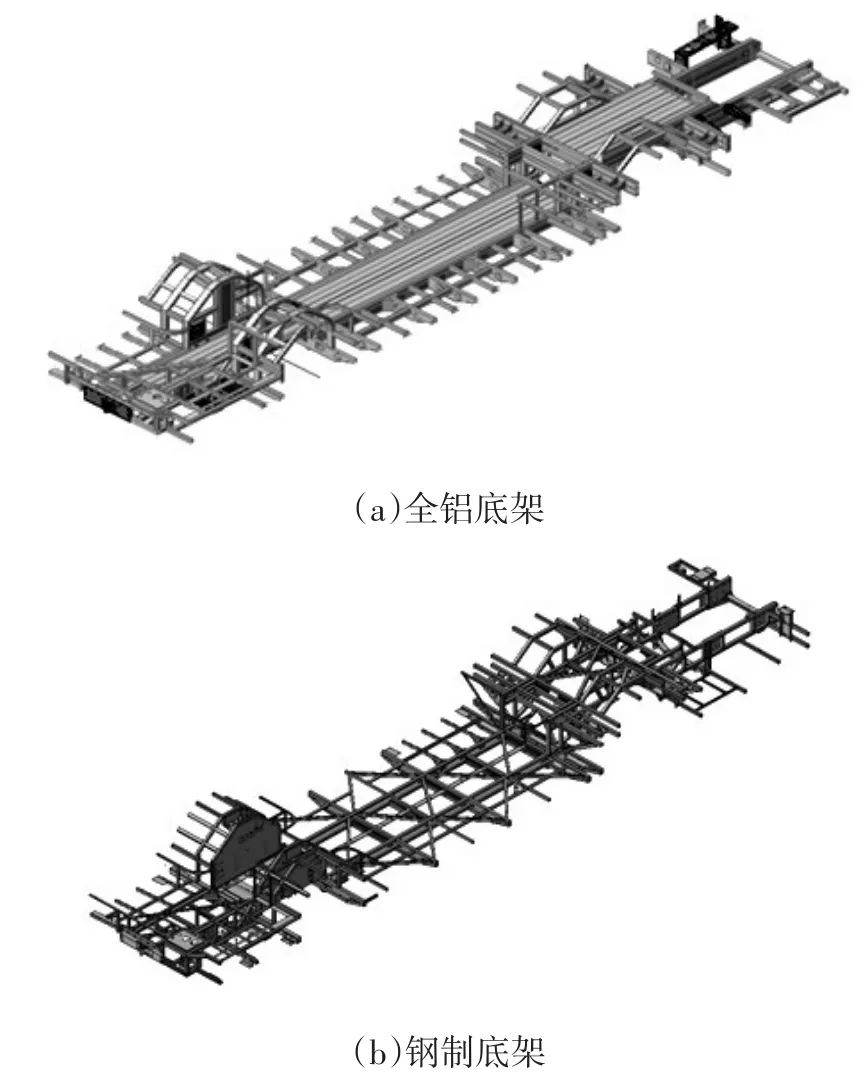

转化完成的全铝底架与原钢制底架三维结构对比如图4所示。

图4 全铝底架与钢制底架三维结构

初步搭建完全铝车体骨架结构后,在原有钢制客车车体骨架有限元模型基础上进行有限元模型的转化,将变更部分重新划分网格,再进行连接,同时将材料属性改为铝合金。对全铝车体骨架的初始模型进行有限元分析,可为后续优化提供思路和方向,结果显示,全铝车体骨架初始模型一阶模态频率、弯曲及扭转刚度均小于钢制客车模型,需进一步优化设计。

4.2 灵敏度分析

进行客车车体骨架结构设计时,车体骨架性能参数一般均有相应的目标值,但影响这些性能参数的关键零部件却难以区分,客车车体骨架零件数较多,结构复杂,往往只能按照经验判断。基于有限元模型的灵敏度分析可以有效避免车体骨架结构优化过程的盲目性,提升设计效率,减少优化周期[9]。通过结构灵敏度分析,可获知车体骨架零件基本参数(如厚度、截面特性、质量等)对车体骨架性能参数(如一阶模态频率、弯曲刚度、扭转刚度)的影响程度,后续结构优化的设计变量也来源于灵敏度分析[10]。

本文以全铝车体骨架六大总成496个主要零部件的厚度为设计变量,分别以一阶模态频率、弯曲刚度、扭转刚度及车体骨架质量为目标函数,利用搭建好的有限元模型进行灵敏度分析,寻找对目标性能参数影响较大的零部件,从而为后续结构优化设计提供基础。表4为部分重要零部件的一阶模态频率灵敏度Sf、弯曲刚度灵敏度Sb、扭转刚度灵敏度St及质量灵敏度Sm。

表4 灵敏度分析结果

由表4可知,车体骨架的弯曲刚度及扭转刚度基本上随零部件厚度值增大而增加,一阶模态频率灵敏度绝对值也偏小,说明车体骨架质量增加对一阶模态频率影响有限。由于部分灵敏度出现负值,因此增大客车刚度并不一定能够提高一阶模态频率,如果车身零部件厚度分配合理,便有可能实现在车体骨架质量变化不大的情况下,弯曲和扭转刚度增大,同时一阶模态频率也提高,以使车体骨架性能参数达到相应的目标值。结合表4所示的灵敏度分析结果,可确定对弯曲、扭转刚度及一阶模态频率影响较大的零件,如C柱立梁、前门后立柱、中门后立柱、左、右侧围腰梁、顶盖边纵梁、侧围裙边梁、底架地板、底架中纵梁、底架中横梁等。

5 铝制客车结构优化设计

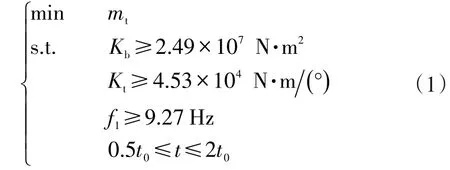

结构优化设计目前已在汽车结构设计中得到广泛应用,一般可以分为尺寸优化、形状优化和拓扑优化3个方面[11]。本文采用尺寸优化设计方法,分别以零件厚度为设计变量,以车体骨架质量最小为目标函数,以不小于钢制客车刚度、一阶模态频率为约束条件进行迭代优化,直至迭代收敛。其中,设计变量通过灵敏度分析结果获得,考虑到工程实际,设计变量均为离散数值,在初始厚度的50%~200%范围内,间距为0.2 mm。本文采用的优化工具为HyperWorks下的OptiStruct模块[12],构建的优化数学模型为:

式中,mt为车体骨架总质量;Kb为弯曲刚度;Kt为扭转刚度;f1为一阶模态频率;t为零件厚度;t0为零件初始厚度。

全铝车体骨架总质量目标函数的迭代优化收敛过程如图5所示,共迭代了17步。

图5 全铝车体骨架总质量迭代收敛曲线

车体骨架主要目标性能参数的具体优化结果如表5所示,由表5可以看出,优化后一阶模态频率、弯曲刚度、扭转刚度均有明显改善,较优化前分别提升了10.8%、28.3%、36%,均高于钢车目标值,满足设计要求。虽然优化后总质量为2 095 kg,相比优化前增加了4.6%,但与原钢车车体骨架质量3 408 kg相比,仍然实现了38.5%的降重,在铝车性能参数满足设计要求的情况下,轻量化成果依然可观。

表5 车体骨架主要性能参数变化表

在优化完成后,对全铝车体骨架模型进行强度有限元分析,经各工况的仿真验证,未出现应力超过许用应力的工况,因此认为优化结果有效,在工艺部门分析调整后,进行设计采用。

6 铝制客车试验验证

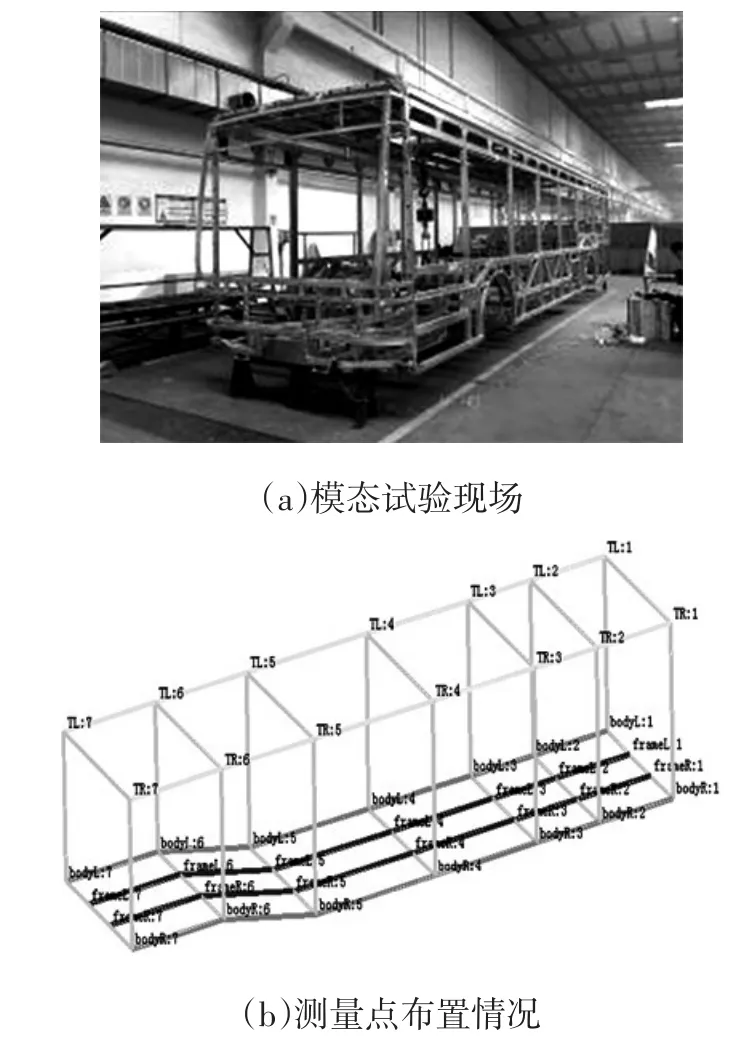

全铝车体骨架轻量化方案设计完成后,进行生产试制,为了验证结构优化设计的准确性,对试制完成的车体骨架进行模态试验分析。试验采用锤击测试法,试验仪器设备使用LMS公司的数据采集前端SC316W,KISTLER公司的力锤及三向加速度传感器。图6所示为全铝车体骨架模态试验现场及测量点分布情况。

图6 全铝车体骨架模态试验

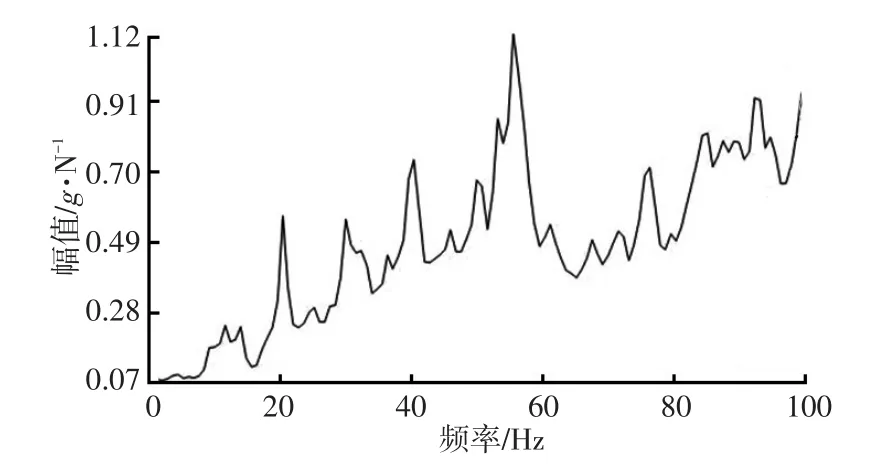

模态试验测得全铝车体骨架综合频响函数曲线如图7所示,相关振型如表6所示,其中模态一阶扭转频率试验值为9.7 Hz,与前期仿真优化后的9.3 Hz的误差为7.5%,具有较好的符合性。

图7 车体骨架综合频响函数曲线

表6 模态试验结果

7 结束语

本文以已有某大型全承载钢制客车有限元仿真模型为基础,通过局部结构转化得到铝制客车初始模型,并对该模型进行灵敏度分析,结合钢制客车目标性能参数,构建数学优化模型,代入基于OptiStruct求解器模块的优化软件中进行迭代优化,结果表明,铝车体骨架性能参数满足设计要求的情况下,与钢制客车相比实现了38.5%的轻量化效果,减重效果较好。

全铝车体骨架模态试验与仿真优化结果的一致性说明了本文所采用的设计方法和思路的可行性,可为全铝客车的设计提供一定的参考。

1 范子杰,桂良进,苏瑞意.汽车轻量化技术的研究与进展.汽车安全与节能学报,2014,(1):1~16.

2 尹晓平.某型载货汽车车架轻量化研究:[学位论文].长沙:湖南大学,2013.

3 徐建全,杨沿平,唐杰,等.纯电动汽车与燃油汽车轻量化效果的对比分析.汽车工程,2012,(6):540~543.

4 彭湖.全承载全铝客车车身轻量化研究:[学位论文].长沙:湖南大学,2012.

5 潘复生,张丁非.铝合金及其应用.北京:化学工业出版社,2007.

6 王华武,郝守海,徐茂林,等.焊接式全铝客车车身设计开发.汽车科技,2015(5):35~40.

7 李辉.客车车身骨架有限元分析与轻量化改进设计:[学位论文].合肥:合肥工业大学,2006.

8 邬广铭,史文库,刘伟,等.基于模态灵敏度分析的客车车身优化.振动与冲击,2013(3):41~45.

9 瞿晓彬,何志刚,张敏中,等.城市客车车身结构灵敏度分析及优化.机械设计与制造,2007(1):79~80.

10 胡浩.客车车身结构灵敏度分析与拓扑优化:[学位论文].华中科技大学,2006.

11 赵永辉.大客车车身骨架结构拓扑优化设计:[学位论文].武汉理工大学,2008.

12 苏胜伟.基于Optistruct拓扑优化的应用研究:[学位论文].哈尔滨工程大学,2008.

(责任编辑 斛 畔)

修改稿收到日期为2017年5月16日。

Design and Development on the Frame Structure of A Large Load-Bearing Aluminum City Bus

Chai Dongmei,Zhang Wei,Hou Xiaoting,Lv Wei

(China FAW Corporation Limited Ramp;D Center,Changchun 130011)

A finite element model of frame structure for a load-bearing steel city-bus was built,its validity has been verified by modal experiment.The structure transformation and sensitivity analysis of the aluminum bus frame were performed based on the geometric model and finite element model of the steel bus.And the parts which substantially affected performance parameters of the aluminum bus were identified.A mathematical model with design optimization was built according to sensitivity analysis results and it was computed iteratively by optimization software that was based on the OptiStruct solver.Vehicle model test shows that,a lightweight effect of 38.5%has been achieved while the performance parameters of the aluminum bus frame is not inferior to that of the steel one.

Aluminum busframe,Lightweight,Sensitivity analysis,Design optimization,Mode test

全铝车体骨架 轻量化 灵敏度分析 优化设计 模态试验

U463.82 文献标识码:A 文章编号:1000-3703(2017)09-0048-05