研磨 -超声法提取根瘤土壤杆菌发酵产物CoQ10

2017-11-25钱大伟扶教龙吴晨奇邱业先胡翠英李良智

钱大伟,扶教龙,吴晨奇,邱业先,施 磊,胡翠英,李良智

(苏州科技大学 化学生物与材料工程学院,江苏 苏州 215009)

研磨 -超声法提取根瘤土壤杆菌发酵产物CoQ10

钱大伟,扶教龙*,吴晨奇,邱业先,施 磊,胡翠英,李良智

(苏州科技大学 化学生物与材料工程学院,江苏 苏州 215009)

通过研磨辅助超声波法进行单因素和响应面实验,以优化根瘤土壤杆菌中辅酶Q10的提取条件。得出的最佳工艺条件为:丙酮研磨料液比为1∶6,研磨时间为5 min;超声波破碎输出功率为260 W,工作总时间为14 min,每次辐射时间1.3 s。优化后辅酶Q10的提取率可达135.82%。结果与理论值相符合,并且明显优于常规超声波法提取,因此,该方法具有一定的实际应用价值。

辅酶Q10;研磨法;超声波破碎法;响应面法;根瘤土壤杆菌

辅酶Q10(CoQ10)是一种脂溶性醌类化合物,是呼吸链中的必要成分。CoQ10具有抗氧化和清除氧自由基的功效,可预防和治疗多种疾病,在治疗心脏衰竭、延缓皮肤衰老等方面具有较广泛的应用[1]。因此,经济生产CoQ10的途径也变得尤为重要。CoQ10的生产方法一般有组织提取法、化学合成法和微生物发酵法几种,其中微生物发酵法具有成本低、不受原料限制、产品活性好和易大规模生产的特点,成为最具发展潜力和推广前景的生产方法[2]。作为胞内产物,CoQ10的提取成为整个生产过程中一个重要的工艺步骤,提取工艺的选择将直接影响到产品的得率、质量、后续的精制工艺以及产品成本等[3]。

CoQ10提取一般由超声法、皂化法或多种方法结合使用。超声法具有简便、快速、高效等优点,超声法不但可以获得较高的提取率,而且不会使胞内物质受到破坏,是提取胞内物质的常规手段[4-6]。李伟静等[7]优化超声提取条件后,CoQ10得率比碱醇皂化法提高了近6倍。为了获得更高的产品得率,常常将超声波破碎法与其他法结合使用[8]。如龙海燕等[9]使用超声辅助皂化提取黑曲霉中CoQ10,结果比常规皂化法的效率提高了55%。许芳等[10]使用酶解和冻融方法辅助超声提取光合细菌中CoQ10,提取率分别提高了5.1%和9.4%。李祖明等[11]使用酶法辅助超声波法从类球红细菌提取CoQ10,提取率也提高了91.9%。可见,超声法与其他方法结合使用,可明显提高CoQ10的提取率。

笔者采用研磨法和超声法结合的方法从根瘤土壤杆菌中提取辅酶Q10,通过对样品进行预处理,有利于后续产物的提取,且大大减少有毒有害试剂的用量和排放,对环境是友好的,而且方便大规模生产。因此,研磨法辅助超声法提取辅酶Q10,从理论上看能够提高辅酶Q10的提取率,在生产中具有较广阔的应用。

1 材料与方法

1.1 材料

1.1.1 菌株

根瘤土壤杆菌(Agrobacterium tumefaciens)购自中国普通微生物菌种保藏管理中心(CGM-CC)。根瘤土壤杆菌突变株为笔者所在实验室筛选获得。

1.1.2 培养基

种子培养基:葡萄糖1%(w/v,下同),酵母膏0.5%,蛋白胨0.5%,氯化钠0.5%;NaOH调pH值至7.2,121℃灭菌20 min,斜面培养基在种子培养基中添加2%琼脂。

发酵培养基:糖蜜废液 8%,玉米浆 1%,MgSO4·7H2O 0.3%,KH2PO40.2%,(NH4)2SO40.4%,NaCl 0.2%,NaOH调pH值至7.2,121℃灭菌30 min。

1.2 方法

1.2.1 菌体制备

将保存于斜面的根瘤土壤杆菌接种于种子培养基中,在30℃、200 r·min-1条件下摇床培养24 h,得液体种子。按 10%的接种量接种到发酵培养基中,30 ℃、200 r·min-1摇床培养 72 h,4 000 r·min-1、离心 15 min,经蒸馏水洗涤2次后,再经真空冷冻干燥处理24 h,获得干菌体,保存备用。

1.2.2 研磨处理初始条件

精确称取0.4 g干菌体搅拌均匀,倒入研钵中,按1∶6的料液比(g·mL-1)加入丙酮与菌体混合,开始研磨计时3 min。研磨时,注意力度均匀速度稳定,尽量避免因研磨强度而造成的误差。研磨结束后,快速将其转移至旋转蒸发器中,用50℃蒸干丙酮。收集的干菌体即为CoQ10的粗提物。

1.2.3 超声波破碎提取

将得到的粗提物用8 mL无水乙醇重悬为菌悬液,冰浴超声,超声条件为:输出功率为270 W,工作总时间为10 min,每次辐射时间2 s。破碎结束后,破碎液于4℃冰箱过夜,使其析出胆固醇等杂质。次日,将细胞破碎液过滤,定容,最后用craven氏颜色试验法检测样品中CoQ10的含量。

1.2.4 CoQ10标准曲线

该方法利用在碱性条件下氰基乙酸乙酯可取代CoQ10的甲氧基生成蓝色化合物,并在波长620 nm处有最大吸收值。根据不同浓度的CoQ10标准品溶液在碱性条件下与氰基乙酸乙酯反应,测得在620 nm下的吸光度值绘制标准曲线[12]。其中CoQ10的乙醇溶液与氰基乙酸乙酯和甲醇钠的甲醇溶液体积比为5∶4∶l,反应10 min后测的吸光值Y,以吸收值Y与CoQ10浓度X(mg·L-1)做回归处理,得标准曲线,求出回归方程为:Y=57.61X,R2=0.999 6。

1.2.5 CoQ10含量测定及计算

根据不同CoQ10提取液与氰基乙酸乙酯和甲醇钠的甲醇溶液反应,测得其在620 nm下的吸光值代入标准曲线,求得其中 CoQ10含量。CoQ10得率(mg·g-1)Y=V1C/M=0.008C/0.2=0.04C。其中,V1为 CoQ10提取液体积,L;C 为提取液中 CoQ10浓度,mg·L-1;M 样品干菌重量,g。

其中,Y1为下文2.1节单因素实验中的最高CoQ10得率的平均值;Y2为每次单因素实验中CoQ10的最高得率的平均值。

1.2.6 单因素实验

在研磨辅助超声波法初始条件下,逐步改变研磨料液比、研磨时间进行单因素分析实验,分别考察其对CoQ10提取率的影响。在较优研磨条件下辅助超声波法,逐步改变超声破碎总功率、破碎总时间、每次辐射时间进行单因素实验,从而分别考察出其对CoQ10提取率的影响。

1.2.7 响应面实验

在上面单因素实验基础上,选择恰当的因素和水平,进行响应面实验,找出最优的因素和水平,得到理论预测的CoQ10提取率。

1.2.8 验证实验

在响应面分析法求得的最佳条件下,考虑到实际情况的可操作性,进行再次实验,三次平行取平均值,测得CoQ10的得率与提取率,与理论预测值作比较,来验证模型的可靠性。

1.2.9 不同破碎方法提取效果比较

将研磨辅助超声波法提取效果与单一的研磨法、单一的超声波法比较。

2 结果与分析

2.1 研磨料液比对CoQ10提取率的影响

在研磨初始条件下,改变干菌体与丙酮比例分别为 1∶2、1∶4、1∶6、1∶8、1∶10,以最高提取率为 100%,观察其对CoQ10提取率的影响,结果见图1。可见,当干菌体与丙酮的比例为1∶6时,对CoQ10具有最高的提取率,其得率为3.843 mg·g-1,并以此提取率为100%,下面实验均与此得率做比较,得出相对提取率。因此,选择料液比为1∶6的方式进行后续实验。

2.2 研磨时间对CoQ10提取率的影响

采用干菌体与丙酮比例为1∶6的最佳方式,研磨时间分别设定为1、3、5、7、9 min,以超声初始条件提取CoQ10,考察研磨时间对CoQ10提取率的影响,结果见图2。由图2可知,当研磨时间为5 min时,CoQ10得率达到最高为4.897 mg·g-1,提取率为127.42%。当超过5 min后,细胞内CoQ10充分释放后,由于空气中的氧气以及光照影响,CoQ10开始了降解,因而使提取率开始下降。由此,确定最佳研磨时间为5 min。

图1 丙酮研磨料液比对CoQ10提取率的影响

图2 研磨时间对CoQ10提取率的影响

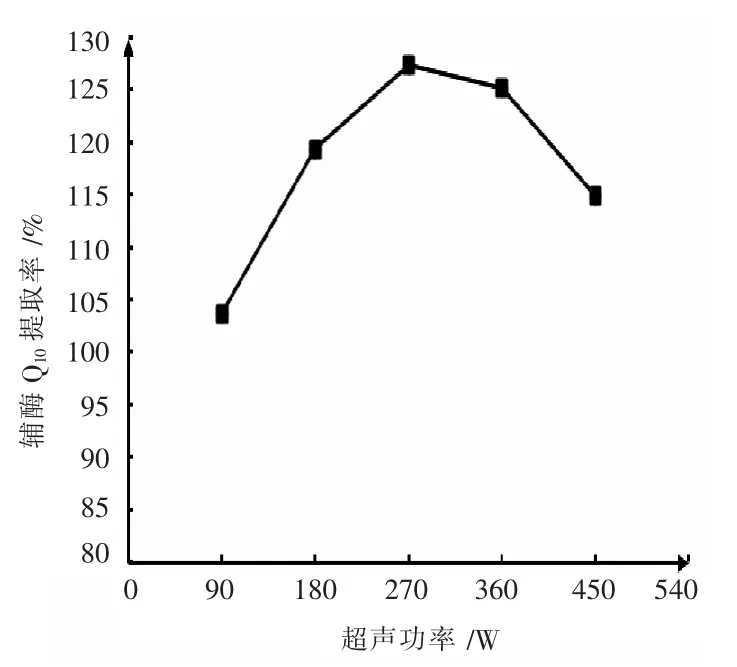

2.3 超声波总功率对CoQ10提取率的影响

采用较优研磨条件下辅助超声提取CoQ10,在超声波法初始条件下改变超声总功率分别为 90、180、270、360、450 W 进行实验,考察超声总功率对CoQ10提取率的影响,结果见图3。当超声波工作总功率达到270 W时,CoQ10提取率达到127.42%,得率最高为4.897 mg·g-1。由于超声波功率主要是通过惠更斯原理以及空化作用而造成影响,超声波功率越大,造成的影响也就越剧烈。当功率小于270 W时,超声波的处理对于CoQ10的释放和在有机物中的溶解起促进作用,但是当功率超过270 W时,因为功率过大,空化作用开始对细胞结构造成破坏,导致细胞内组织破碎,影响CoQ10的提取。因此,最终确定270 W为最适功率。

图3 超声波破碎总功率对CoQ10提取率的影响

2.4 超声波破碎总时间对CoQ10提取率的影响

采用较优研磨条件辅助超声提取CoQ10,在超声波法初始条件下改变超声总时间依次在5、10、15、20、25 min进行实验。考察超声总时间对CoQ10提取率的影响,结果见图4。当超声波破碎总时间为15 min时,CoQ10提取率最高为131.50%,得率为5.054 mg·g-1。低于15 min,超声破碎不充分,细胞破碎不完全。高于15 min,超声会对CoQ10的结构造成破坏,并被空气氧化。因此,最终选定最佳超声破碎总时间为15 min。

2.5 超声波破碎每次辐射时间对CoQ10提取率的影响

采用较优研磨条件辅助超声提取CoQ10,在超声波法初始条件下改变超声破碎每次辐射时间分别为1、2、3、4、5 s进行实验。考察每次辐射时间对CoQ10提取率的影响,结果见图5。由图5可见,每次辐射时间为2 s时,CoQ10提取率达到最高为127.42%,得率为4.897 mg·g-1。低于2 s,超声波的空化作用引起的剧烈震动不足以使细胞完全破碎。高于2 s,能量过度和温度升高可能会破坏CoQ10,影响CoQ10的提取,因此,确定最佳辐射时间为2 s。

图4 超声波破碎总时间对CoQ10提取率的影响

图5 超声波破碎每次辐射时间对CoQ10提取率的影响

2.6 响应面优化提取条件

2.6.1 试验设计与结果

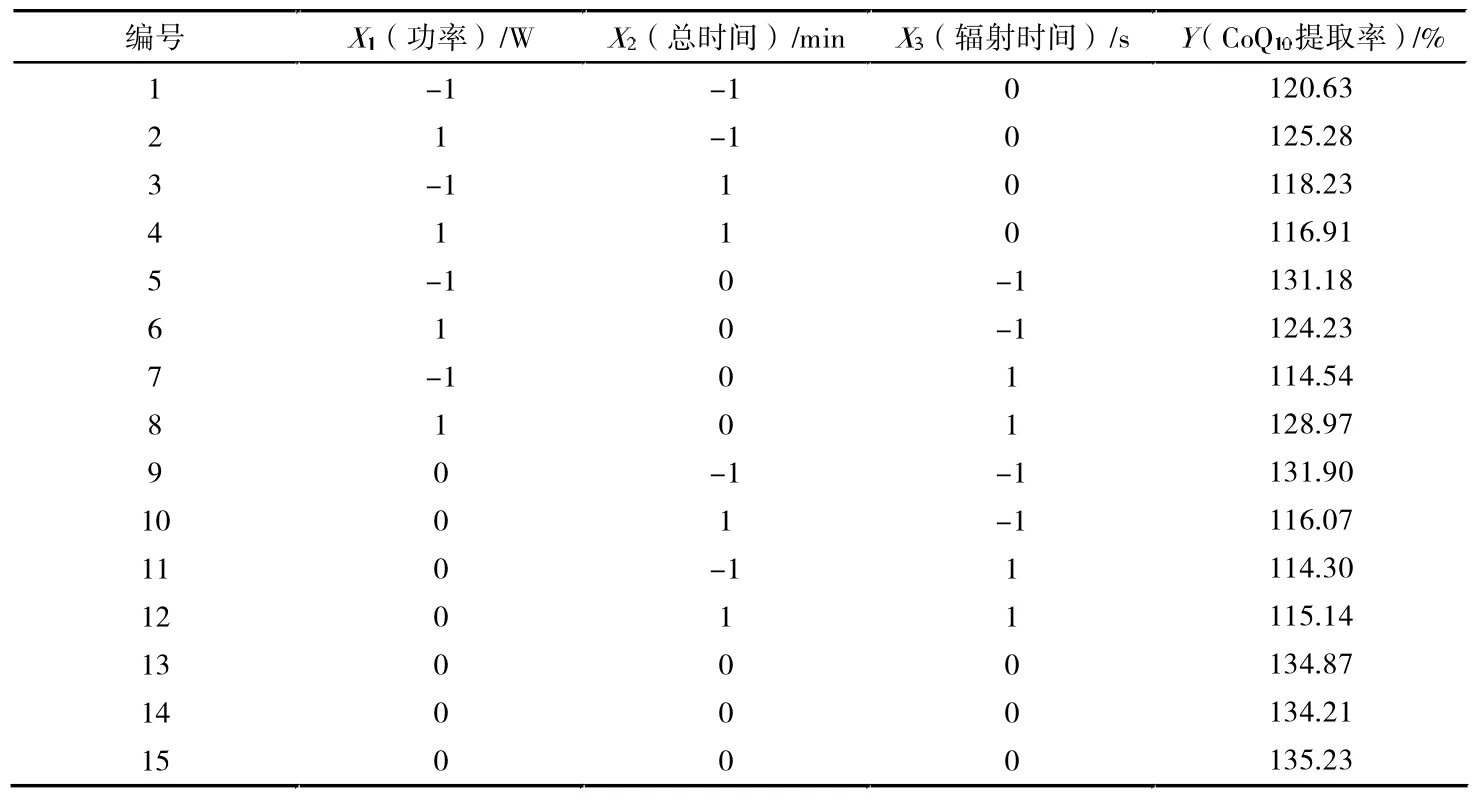

根据单因素研究试验的结果,选择超声波破碎功率(X1)、工作总时间(X2)、每次辐射时间(X3)三个因素确定的水平范围,用Design-Expert.V8.0.6统计分析软件设计响应面试验,进行三因素三水平,共15个实验点的响应面实验[13-14]。因素及水平见表1,实验设计及结果见表2,其中包括12个析因点实验,3个零点重复实验用于估计实验误差。

表1 响应面试验因素水平表

表2 响应面设计表及实验结果

2.6.2 回归模型建立及方差分析

通过Design-Expert.V8.0.5b统计分析软件对表2试验结果进行多元回归拟合,建立二次多项式回归模型[15-16]。以CoQ10提取率为响应值的全变量二次回归方程:Y=29.764 58+0.289 91X1+11.071 17X2-11.82750X3-3.316 67×10-3X1X2+0.039 593X1X3+0.555 67X2X3-5.635 80×10-4X12-0.397 70X22-2.433 33X32。

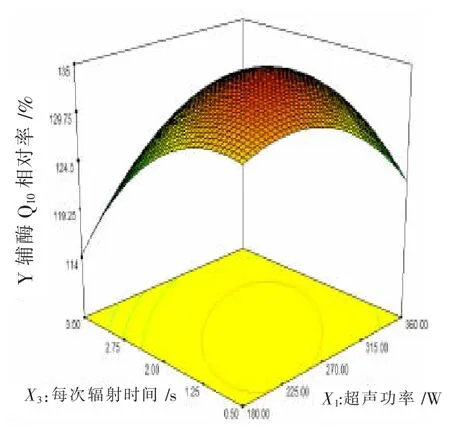

根据表3方差分析可知,方程自变量与因变量之间的线性关系明显,回归方程p=0.003<0.005,回归效果显著,模型失拟项为0.076 1>0.05,说明该模型的模式失拟项不显著。而交互项(X1X3)、(X2X3)极显著,说明超声总功率和每次辐射时间、超声总时间与每次辐射时间等因素之间的交互作用极显著。由表4模型可信度分析得该模型相关性系数R2=0.988 5,决定系数R2Adj=0.967 9,说明该模型与实验拟合良好,自变量与响应值之间线性关系显著,可用于该反应的理论推测。变化系数(CV)越低,实验的可信度和精确度越高,CV=1.16%表示实验数据可靠,分析结果可信。因此,可用此回归方程代替各组实验对实验结果进行分析和预测。根据回归方程作出不同因子的响应面分析图(图6、7、8)。由响应面分析图可见,当超声破碎功率为250-280 W、总时间为13-17 min、每次辐射时间为1-1.75 s,可以得到较高的CoQ10得率与提取率。

表3 回归模型方差分析表

表4 模型可信度分析

图6 y=f(x1,x2)响应面立体图

图7 y=f(x1,x3)响应面立体图

图8 y=f(x2,x3)响应面立体图

2.7 验证试验

在响应面分析法求得的最佳条件下,考虑到实际情况的可操作性,根据二次回归方程获得较优的超声提取条件是:超声功率260 W,超声总时间14 min,每次辐射时间1.3 s,CoQ10提取率可达到136.03%。为检验响应面分析法的可靠性,采用上述最优条件进行验证实验,三次平行取平均值,实测得CoQ10的得率为5.219 mg·g-1,提取率为135.82%,这一结果虽然与理论预测值稍有偏差,分析原因可能是每次研磨带来的误差,但是该模型仍旧可以较好地预测实际提取情况。

2.8 不同破碎方法效果比较

取相同质量的培养物分别进行研磨辅助超声波法提取(最优条件下)、单一的研磨法(1∶6料液比、研磨5 min)和单一的超声波法(2 s每次辐射时间、270 W功率超声15 min)比较提取效果。结果见表5,明显可见研磨辅助超声波法能获得更好的提取效果。

表5 三种提取方法比较

3 结语

以超声作为细胞破碎的手段,并辅以研磨的方法,力求降低有毒有害原料及中间添加剂的使用量,尽可能的提高所需产物的产量,并减少有害物质的排放。在以上目标的前提下,实验结果得到最佳工艺条件:丙酮研磨最佳料液比为1∶6,研磨时间为5 min。超声波破碎中,最佳输出功率为260 W,工作总时间为14 min,每次辐射时间为1.3 s。采用优化后的丙酮研磨辅助超声波破碎提取法,CoQ10提取率可达135.82%。这为优化CoQ10提取工艺打下基础。但该实验仍存在一定的问题,虽然尽量控制研磨强度(转速、震动频率、受力面压强大小等)、研磨界面的粗糙程度,但人为因素较大,仍存在较大的误差,且无法控制与检测。但该实验为CoQ10提取提供一个新思路,而且工业中研磨机的使用能较好的避免这些不足带来的误差。在接下来的试验中,将进一步探究较大规模的CoQ10提取工艺,并对超声波与其他破碎手段结合方面进行深入、系统的研究。

[1]ZHONG W H,FANG J J,LIU H G,et al.Enhanced production of CoQ10by newly isolated sphingomonas sp.ZUTEO3with a coupled fermentationextraction process[J].Journal of Industrial Microbiology and Biotechnology,2009,36(5):687-693.

[2]JEYA M,MOON H J,LEE J L,et al.Current state of coenzyme Q10production and its applications[J].Applied Microbiologyamp;Biotechnology,2010,85(6):1653-1663.

[3]MORIYAMA D,HOSONO K,FUJII M,et al.Production of CoQ10in fission yeast by expression of genes responsible for CoQ10biosynthesis[J].Bioscience Biotechnologyamp;Biochemistry,2015,79(6):1-8.

[4]LIAO J,QU B,LIU D,et al.New method to enhance the extraction yield of rut in from sophora japonica using a novel ultrasonic extraction system by determining optimum ultrasonic frequency[J].Ultrasonics Sonochemistry,2015,27(11):110-116.

[5]KE L.Optimization of ultrasonic extraction of polysaccharides from lentinus edodes based on enzymatic treatment[J].Journal of Food Processingamp;Preservation,2015,39(2):254-259.

[6]扶教龙,张云康,陈佳佳,等.超声波法提取番茄红素的工艺研究[J].食品研究与开发,2009,30(12):178-181.

[7]李伟静,乔志新,贺敏,等.快速提取类球红细菌中CoQ10的方法研究[J].生物技术通讯,2009,20(2):221-223.

[8]王桃云,邱业先,汪金莲,等.响应面法优化银杏叶多酚提取工艺及对脲酶抑制活性的研究[J].化学研究与应用,2013(7):999-1005.

[9]龙海燕,郭育涛,邢远清,等.超声辅助皂化提取黑曲霉中辅酶Q10的研究[J].应用化工,2007,36(3):266-269.

[10]许芳,张淑荣,张鹏,等.酶解和冻融辅助超声提取光合细菌中CoQ10的研究[J].化学与生物工程,2008,25(8):43-45.

[11]李祖明,常平,高丽萍,等.酶法辅助超声波法提取类球红细菌CoQ10条件优化[J].微生物学杂志,2014,1(1):47-52.

[12]郜晓峰,范成英,何开泽,等.薄层色谱紫外分光光度法定量测定微生物发酵产物辅酶Q10[J].应用与环境生物学报,2006,12(3):420-423.

[13]刘佳,李良智,胡翠英,等.废弃茶叶对模拟苯酚废水的吸附研究[J].苏州科技学院学报(自然科学版),2014,31(2):41-46.

[14]凌宏志,葛菁萍,平文祥,等.响应面法优化黑曲霉HDF05产β-葡萄糖苷酶过程参数[J].生物工程学报,2011,27(3):419-426.

[15]WU J,YU D,SUN H,et al.Optimizing the extraction of anti-tumor alkaloids from the stem of Berberis amurensis by response surface methodology[J].Industrial Cropsamp;Products,2015,69(7):68-75.

[16]SUN S Q,WANG Y J,XU W,et al.Optimizing ultrasound-assisted extraction of prodigiosin by response surface methodology[J].Preparative Biochemistryamp;Biotechnology,2015,45(2):101-108.

责任编辑:李文杰

Coenzyme Q10extraction from Agrobacterium tumefaciens with grinding-ultrasonic method

QIAN Dawei, FU Jiaolong*, WU Chenqi, QIU Yexian, SHI Lei, HU Cuiying, LI Liangzhi

(School of Chemistry,Biology and Materials Engeneering,SUST,Suzhou 215009,China)

We studied the extraction of coenzyme Q10from Agrobacterium tumefaciens with grinding-ultrasonic method.Optimum working conditions were gained by single factor test and response surface experiments.The optimal conditions for coenzyme Q10extraction were as follows:the ratio of acetone 1∶6,total grinding time by acetone 5 min,output power of ultrasonic disruption 260 W,work time 1.3 s,total time 14 min.Under the optimized conditions,the extraction rate of coenzyme Q10could reach 135.82%.This method is reliable and superior to the traditional method of ultrasonic extracting,so it is of great application value.

coenzyme Q10;grinding method;ultrasonic disruption;response surface methodology;Agrobacterium tumefaciens

Q814.1

A

2096-3289(2017)04-0047-07

2016-03-26

苏州市科技计划项目(SYN201317);苏州科技学院科研基金资助项目(XKZ201411)

钱大伟(1991-),男,江苏盐城人,硕士研究生,研究方向:生物化工,微生物育种。

*通信作者:扶教龙(1969-),男,博士,副教授,硕士生导师,E-mail:jlfu999@126.com。