N-甲氧乙基-N-苄基间甲苯胺的合成

2017-11-24楼德强阮静波陆皝明郑鑫梁浙江闰土股份有限公司浙江绍兴312368

楼德强 阮静波 陆皝明 郑鑫梁(浙江闰土股份有限公司,浙江 绍兴 312368)

N-甲氧乙基-N-苄基间甲苯胺的合成

楼德强 阮静波 陆皝明 郑鑫梁(浙江闰土股份有限公司,浙江 绍兴 312368)

介绍了N-甲氧乙基-N-苄基间甲苯胺的合成方法,研究了反应温度、物料配比、催化剂等对反应的影响。

N-甲氧乙基间甲苯胺;N-甲氧乙基-N-苄基间甲苯胺;合成

N-甲氧乙基-N-苄基间甲苯胺是一种重要的染料中间体[1-2]。用于合成酸性蓝,分散蓝以及其他蓝系染料,还可用于农药、颜料等工业的有机合成。其具有很好的市场前景。

N-甲氧乙基-N-苄基间甲苯胺的结构式:

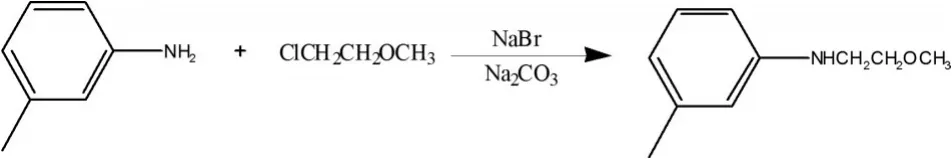

合成N-甲氧乙基-N-苄基间甲苯胺的主要方法是间甲苯胺甲氧乙基化后和氯化苄进行苄基化反应。我们采用2-氯乙基甲醚和间甲苯胺,在溴化钠催化下使间甲苯胺甲氧乙基化,该工艺对设备要求低,能耗小,三废少,反应易于操作,产品质量高。苄基化反应选择了碱性催化剂,使得产物收率大大提高。

1 实验部分

1.1 合成路线

1.1.1N-甲氧乙基间甲苯胺的合成

1.1.2N-甲氧乙基-N-苄基间甲苯胺的合成

1.2 仪器和试剂

仪器:气相色谱仪GC-14B(日本岛津)、液相色谱仪LC-10(日本岛津)。

试剂:2-氯乙基甲醚、间甲苯胺(含量大于98%,工业级)、氯化苄、溴化钠、纯碱。

1.3 实验步骤

1.3.1间甲苯胺甲氧乙基化反应

在装有搅拌器、温度计和回流冷凝管的500ml三口烧瓶中加入 107g(1.0mol)间甲苯胺,94.5g(1.0 mol)2-氯乙基甲醚,58.3g(0.55mol)无水碳酸钠,10.7g溴化钠。开启回流冷凝管,搅拌器1小时升温至90℃,保温8小时。取样测液相纯度,当原料峰小于3%为反应终点,降温至40℃,待用[3]。

1.3.2苄基化反应

向上步反应瓶内加33g碱催化剂,温度40℃开始滴加入氯化苄140g(2小时加完),升温至110℃,保温反应12小时,检测N-甲氧乙基间甲苯胺含量小于2%后,停止反应降温至40℃。1000m l的烧杯中加入400g水,开启搅拌,缓缓把反应好的物料倒入,倒尽后,搅拌30分钟关闭搅拌,静置分出上层油层,得232g N-甲氧乙基-N-苄基间甲苯胺,纯度95%以上,收率90%以上[4]。

2 实验结果与讨论

2.1 甲氧乙基化反应条件选择

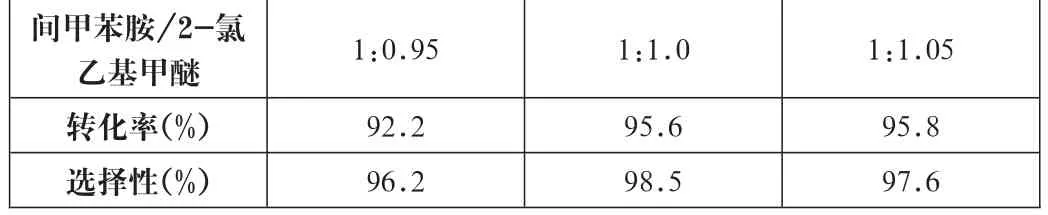

2.1.1间甲苯胺与2-氯乙基甲醚摩尔比的影响

实验结果见表1。

表1 摩尔比对反应的影响

从表1可知,合成N-甲氧乙基间甲苯胺的最佳摩尔比为1:1.0。

2.1.2反应温度的影响

不同反应温度结果如表2。

表2 不同反应温度实验结果

从表2可知,提高反应温度,转化率和选择性都随着提高,但当超过90℃后,选择性下降。故反应温度选择90℃。

综上所述,间甲苯胺与2-氯乙基甲醚常压下催化反应最佳条件是:间甲苯胺/2-氯乙基甲醚(摩尔比)1:1.0;反应温度为90℃。

2.2 苄基化反应条件选择

2.2.1反应温度的影响

不同温度下实验结果见表3。

表3 温度对苄基化反应影响

从表3可知,反应温度110℃最佳。

2.2.2物料配比的影响

不同物料配比下的实验结果见表4。

表4 不同物料配比对反应的影响

氯化苄的用量直接影响产品质量,氯化苄比例不够反应不完全,比例太高,损耗量增加。从表4可知,N-甲氧乙基间甲苯胺/氯化苄为1:1.1最佳。

2.2.3催化剂的选择

不同催化剂下的反应结果见表5。

表5 不同催化剂对反应的影响

从表5可见,用NaOH和Na2CO3对反应效果最佳,但采用Na2CO3作碱催化剂反应是产生大量气体有冲料危险。因此,选择用NaOH作碱催化剂。

3 结语

采用本工艺合成N-甲氧乙基-N-苄基间甲苯胺,反应条件温和,操作简易,产品质量稳定,“三废”少,环境污染小。有较好的经济效益和社会效益。

[1]《染料应用手册》编写组.染料应用手册(合订本)上册[M].上海:纺织工业出版社,1989:1 014.

[2]刘重光,金永林.分散紫3RL-S合成研究[J].上海大学学报(自然科学版),1999,5(3):276-279.

[3]何立,高立江,方标等.N-氰乙基苯胺清洁生产工艺[J].广东化工,2012,39(3):53-54,21.

[4]华东理工大学.苄基取代的苯胺类化合物及其应用:中国,CN 201410052487.8[P].2014-5-14.