基于PowerMill的机械增压器螺旋转子四轴加工技术

2017-11-22柯文场康晓崇

柯文场,康晓崇

(集美工业学校,福建 厦门 361022)

基于PowerMill的机械增压器螺旋转子四轴加工技术

柯文场,康晓崇

(集美工业学校,福建 厦门 361022)

文章以罗茨泵内部转子的四轴联动加工为例,通过研究螺旋转子的成型规律,以PowerMill软件为平台,在罗茨泵的转子三维模型基础上,利用PowerMill多轴加工策略和刀具路径的旋转复制功能、驱动曲线得到最佳的刀具路径,介绍了PowerMill四轴数控加工的方法与技巧。提出采用多轴加工,能简化工艺工装,降低由于操作误差对产品精度的影响,缩短加工时间并获得更好的加工表面质量。

螺旋转子;PowerMill;四轴联动数控加工

1 引言

PowerMill软件是美国Autodesk公司出品的功能强大,加工策略丰富的数控加工编程软件系统。软件采用全新的中文Windows用户界面,提供了完善的多轴加工策略。能对2~5轴的数控加工包括刀柄、刀具进行完整的干涉检查与排除,具有集成一体的加工实体仿真功能,方便用户在加工前了解整个加工过程及加工结果,保证安全、节省加工时间[1]。

2 五轴加工中心

五轴加工中心的结构是在立式加工中心结构的基础上添加两个旋转轴,一般旋转轴添加在与 X 轴轴线平行的工作台面上,此旋转轴定义为 A 轴;绕Y轴旋转的轴为B轴;绕Z轴旋转的轴为C轴[2]。

3 机械增压器螺旋转子结构

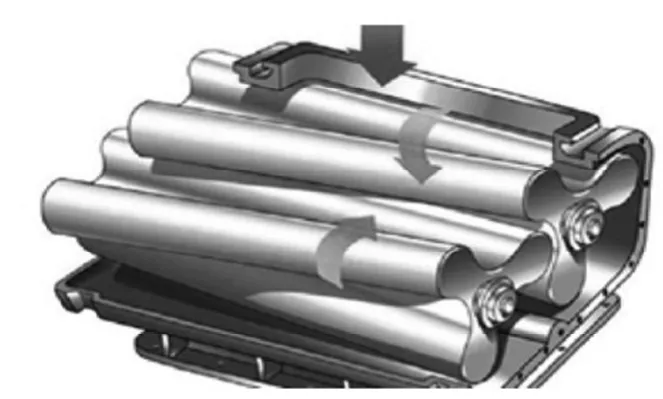

罗茨鼓风机的特点是结构比较简单,目前较为流行的主要有罗茨式等类型[3][4],其原理是增压器内部有一组彼此啮合的叶轮进行相反方向的旋转运动,将空气推入到发动机进气管里面,其结构如图1所示。

图1

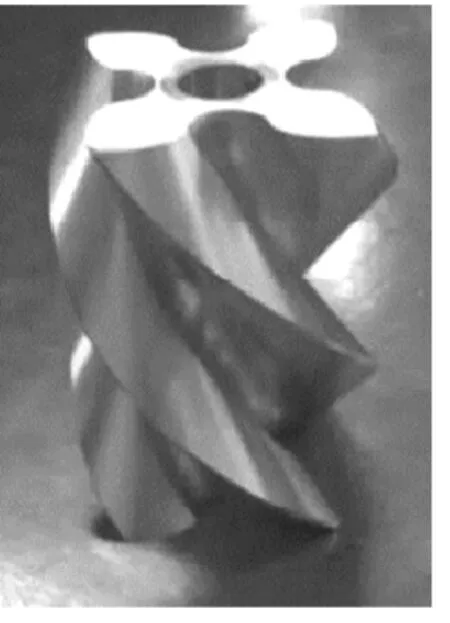

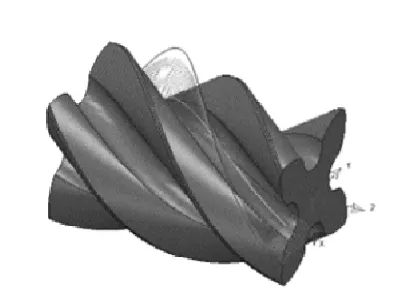

传统的转子采用的是直叶式,但是随着技术的发展和成熟,螺旋曲面开始大量的应用在转子的设计当中,其排量和稳定性均高于直叶式,逐渐成为转子的主流设计方式。制造螺旋齿面的传统方法为仿型铣削,但该方法存在加工效率不高,齿面光洁度不好的问题。为改善以上问题,本文以使用材料6063#铝加工螺旋齿面转子(图2)为例,加工部分长105mm,直径Φ76mm,右旋螺距153mm。

图2

4 螺旋齿面加工工艺分析

在螺旋转子中,齿形面为螺旋面如图2,属于直纹面,加工精度高,需要一次性对齿面进行加工,不能出现接刀或是刀具震颤的情况,因此采用以下装夹方式(如图3)。

图3

4.1 工件安装

以数控机床的工作台的回转中心为工件中心安装定位,如图4所示,可以最大限度的利用机床自身的定位精度,提高加工质量。

图4

4.2 加工坐标系的设置

编程原点为工件上表面的中心,如图5所示。

图5

4.3 工序安排

采用PowerMill自带的多轴加工策略“线框SWARF精加工”策略进行开粗加工;以“曲面精加工”策略进行齿面的半精加工和精加工。

4.4 机床设备

采用DMG HSC75linear五轴高速加工中心加工转子,用四轴联动的加工方式对转子进行加工,采用球头刀铣削螺旋面,其加工过程为:刀具沿着Y轴和Z轴做匀速进给的直线运动,毛坯料沿着X轴做匀速直线运动同时绕Z轴做C轴匀速旋转运动,且刀轴始终垂直于螺旋面的轴线,轴的规律的运动,即可加工出螺旋面,如图6所示。

图6

5 在PowerMill中具体编程过程

5.1 将模型导入到PowerMill中并建立编程坐标系,如图7所示。

图7

5.2 在建模软件(如Powershape)中建立两条引导线作为刀具路径的驱动线,并导入PowerMill中,如图8所示。

图8

5.3 创建加工所用球刀,粗加工采用半径为5mm的球头刀,精加工采用半径为3mm的球头刀。

5.4 创建粗加工程序

5.4.1 采用“线框SWARF精加工”的加工策略,从刀具路径中调用出该加工策略(见图9)。

图9

5.4.2 设置相应的加工参数和切削参数,“驱动曲线”分别选择参考线1和参考线2,作为创建刀具路径的依据,同时设置切入和切出为“延伸移动”,计算刀具路径,如图10。

图10

5.4.3 利用旋转指令将刀具路径进行旋转复制即可得到另外3个齿槽铣削的刀具路径,如图11所示。

图11

5.5 创建半精加工程序

5.5.1 在PowerMill中选择“曲面精加工”加工策略,设置参数选择“曲面侧”为“外”,“加工方向”为“U”,切入和切出设置为“延伸移动”,计算得到图12所示的加工刀具路径。

图12

5.5.2 采用相同的方法进行设置,将刀具路径进行旋转得到整个齿面的半精加工程序,如图13所示。

图13

5.5.3 由于精加工和半精加工采用的加工策略一样,故只需改变切削用量,即可得到,这里不再赘述。

5.6 仿真刀具路径

5.6.1 对粗加工刀具路径进行仿真,得到如图14所示仿真结果。

图14

5.6.2 对半精加工和精加工刀具路径进行仿真,得到图15、图16仿真结果。

图15

图16

6 编程方法总结

基于PowerMill四轴联动的加工,是采用其两个精加工策略,分别完成对螺旋齿面的粗加工、半精加工和精加工[5][6]。

6.1 在“线框SWARF精加工”的编程中,首先应做出刀具移动的参考线,即人为设置刀具所走的加工路径,这要求编程人员要充分地分析加工模型,找到最佳的走刀路径。在使用该策略时,需要建立两条参考线,该加工策略才能使用,一条参考线是控制刀轴的运动,另一条参考线用来控制刀具的切削中心的运动,这样PowerMill计算出的刀具路径才是正确的。

6.2 在“曲面精加工”的编程中,需遵守2个原则:第1个原则是要加工的曲面必须是直纹面,并且是一张曲面(该策略只能对一张曲面进行编程);第2个原则是在进行走刀路径设置时,要注意U、V两个方向的选择,针对不同拟合角度的曲面,U、V的方向选择有所不同,需要根据具体情况进行判断,这要求编程人员进行数控仿真和加工经验的积累,才能得到最佳的U、V方向设置。

6.3 加工曲面需要选择合适的切削刀具和合适的加工参数,对于要求较高的曲面,需采用高速切削的方法,传统的重削已无法满足苛刻的表面质量。因此,选择适合的加工设备才能加工出合格的曲面。

7 结语

以上介绍了基于PowerMill的四轴数控编程方法,包括了工艺编制、加工策略选择及参数设置。只有做出合理的加工方案,才能实现螺旋齿面的高效、高质量加工。当前,数控加工向着高速、高精的方向发展,采用多轴加工,能简化工艺工装,降低由于操作误差对产品精度的影响,大大缩短了加工时间并获得更好的加工表面质量。

[1] 赖新建,曾昭孟,何华妹.CimatronE多轴数控加工基础教程[M].北京∶人民邮电出版社,2009.

[2] 程奎.四轴数控机床运动分析及加工应用研究[D].西安∶西安理工大学,2010∶13-17.

[3] 李惠彬,周江伟,孙振莲.车用涡轮增压器噪声与振动机理和控制[M].北京∶机械工业出版社,2012∶20-26.

[4] 谢捷.螺旋桨叶轮自由曲面造型与五轴高速数控加工技术的研究[D].合肥∶合肥工业大学,2008∶50-51.

[5] 巫修海,张宝夫,程子瑜.罗茨真空泵螺旋转子的CAD/CAM技术研究[J].现代制造工程,2011(5)∶81-84.

[6] 孔杰,覃岭,高文博,等.基于MasterCAM的等牙顶宽变螺距螺杆的数控四轴铣削加工[J].机床与液压,2013(4)∶68-70.

10.3969/j.issn.1007-550X.2017.11.003

TP391.73

A

1007-550X(2017)11-0033-04

2017-09-19

柯文场(1981- ),男,福建晋江人,讲师,主要从事数控加工及模具制造技术的教学工作。