汽轮机叶片断裂原因分析

2017-11-22,,

, ,

(东风商用车有限公司 技术中心, 十堰 442001)

汽轮机叶片断裂原因分析

付星星,张梅,卢柳林

(东风商用车有限公司 技术中心, 十堰 442001)

某热电厂汽轮机组扩容检修时发现末级叶片出现早期断裂的质量问题。采用断口分析、金相检验、化学成分分析、表面硬化层工艺分析等方法,对汽轮机叶片的断裂原因进行了分析。结果表明:该汽轮机叶片的失效机理为疲劳断裂,叶片表面硬化层存在裂纹、气孔、局部未硬化等缺陷,降低了叶片的耐冲蚀能力,是叶片发生早期疲劳断裂的主要原因。

汽轮机;末级叶片;断裂;表面硬化层;冲蚀

汽轮机低压末级叶片在湿蒸汽区工作,高速运行的叶片长期受湿蒸汽中的水滴冲刷,致使叶顶处进气侧发生严重冲蚀,使低压末级叶片成为汽轮机运行中最不可靠的零件之一[1-3]。

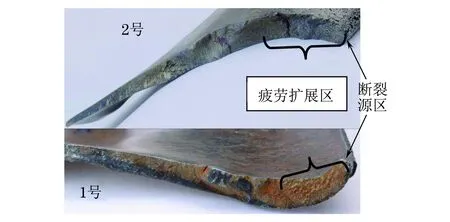

某热电厂汽轮机进行扩容升级改造,装机容量从50 MW提升到了60 MW,叶片材料也从2Cr13不锈钢更换为2Cr12MoV不锈钢,但在改造15个月后的检修中发现该机组末级叶片发生断裂,如图1所示。笔者对断裂的两件汽轮机叶片(1号、2号)进行了一系列理化检验和分析,并与使用后未断裂的叶片(3号)和未使用叶片(4号)进行了对比,调查分析了其失效原因,以避免类似失效事件的再发生。

图1 汽轮机叶片的实物形貌Fig.1 Physical appearance of steam turbine bladesa)fractured part of No.1 blade; b) No.2-4 blades

1 理化检验

1.1断口分析

图2为1号和2号断裂汽轮机叶片断口的宏观形貌。1号叶片断口可见黄色的锈蚀痕迹及部分黑色物质,根据断面形貌明显分为两个区域:靠近进气侧的断面较为平坦,为疲劳区;余下区域断面较粗糙[4]。2号叶片断口宏观上未见明显的锈蚀,其断面形貌与1号的类似,靠近进气侧的断口较为平整,隐约可见疲劳弧线,为疲劳断裂特征,且断裂源位于进气侧的边缘部位。

图2 1号、2号叶片断口的宏观形貌Fig.2 Macro morphology of fracture surface of No.1 and No.2 blades

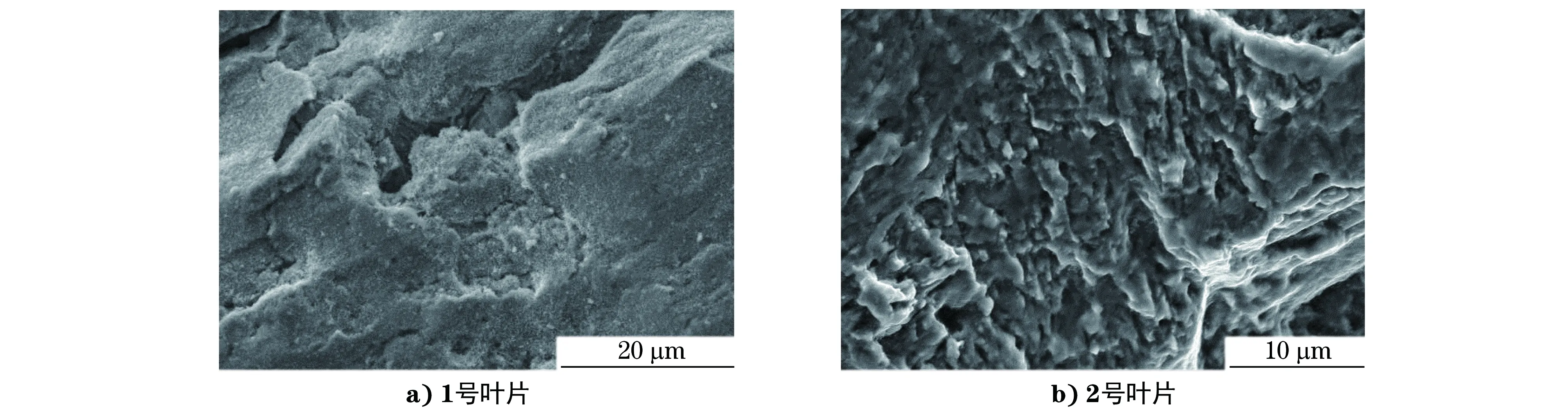

利用扫描电子显微镜对1号和2号叶片断口的疲劳扩展区进行观察,如图3所示, 可见1号叶片的断口上覆盖着一层氧化物质。通过上述分析可知,1号和2号叶片的断裂形式类似,1号叶片的断面腐蚀严重,不便于进一步分析,因此重点对2号叶片的断裂原因进行分析。

图3 叶片断口疲劳扩展区的微观形貌Fig.3 Micro morphology of fatigue extension area of fracture surface of the blades:a) No.1 blade; b) No.2 blade

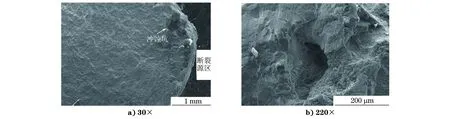

2号叶片的断裂源位于进气侧的边缘,利用扫描电子显微镜对2号叶片的断裂源进行分析。如图4所示,在断裂源处可见类似冲蚀坑的缺陷,放大观察可见此坑呈喇叭状,外大内小,坑内覆盖一层氧化物,在冲蚀坑内部尾端发现一个类似气孔的缺陷。

图4 2号叶片的断裂源区形貌Fig.4 Morphology of fracture source area of No.2 blade

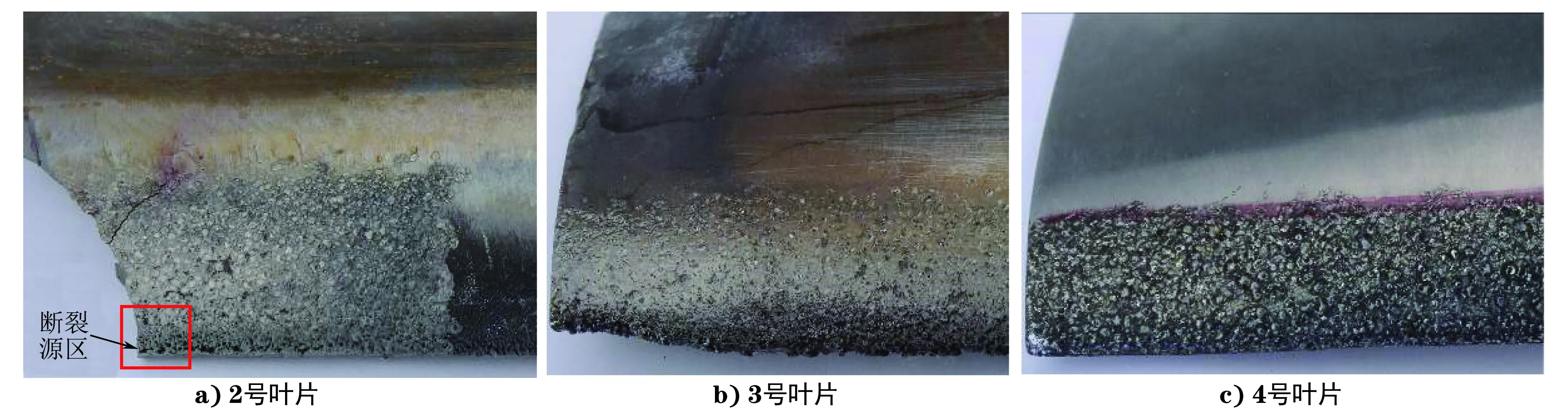

为了进一步查找2号叶片断口源区处存在的“冲蚀坑”的原因,下面对2号叶片断口源区的侧面,也就是叶片进气边进行分析。从宏观来看,2号、3号及4号叶片在易出现冲蚀的进气侧进行了表面局部强化,强化后的表面粗糙,如图5所示。2号叶片进气侧靠近边缘处存在呈条带状分布的冲蚀坑群,越靠近断裂源处的冲蚀坑深度越深。3号叶片进气侧边缘处也存在类似的冲蚀坑群。4号叶片的表面强化形貌较为粗糙,类似砂粒均匀地堆积在一起。

图6 叶片进气侧表面形貌Fig.5 Surface morphology of air inlet side of the blades:a) No.2 blade; b) No.3 blade; c) No.4 blade

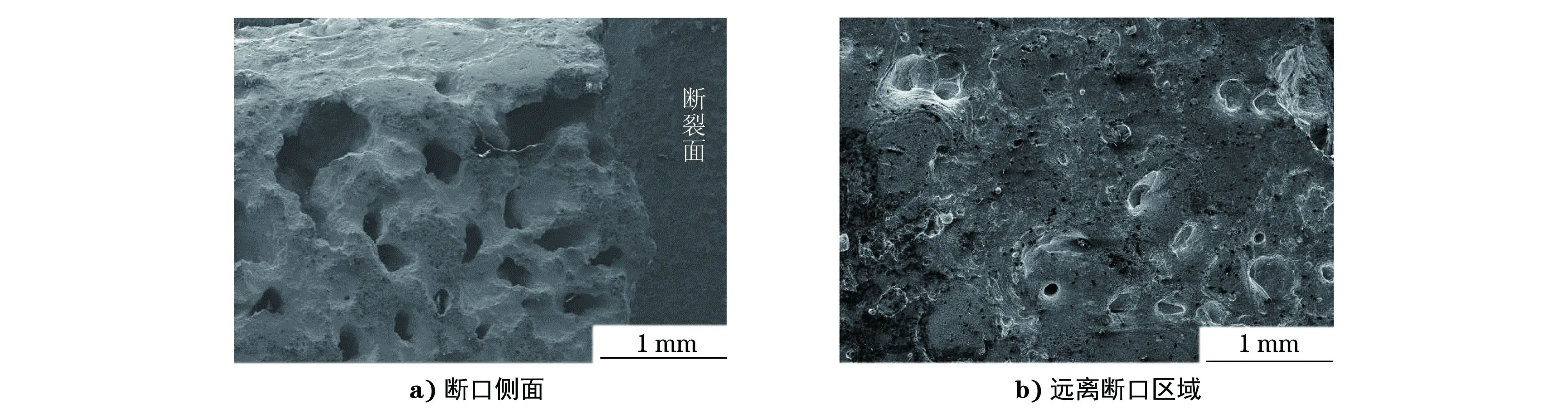

利用扫描电子显微镜对2号叶片进气侧的表面进行观察,在断裂源区侧面可见大量的蜂窝状冲蚀坑,冲蚀坑深度较深,如图6a)所示,远离断口区域可见少量冲蚀坑,冲蚀坑深度较浅,如图6b)所示。

图6 2号叶片进气侧的冲蚀坑形貌Fig.6 Morphology of erosive pittings of air inlet side of No.2 blade:a) the fracture flank; b) away from the fracture area

1.2金相检验

通过断口分析可以推断出,2号叶片的疲劳断裂可能与叶片进气侧的冲蚀现象有关,而所有叶片为了防止冲蚀均在进气侧进行了局部表面强化,为此需要对叶片表面强化与冲蚀之间的关系进行分析。

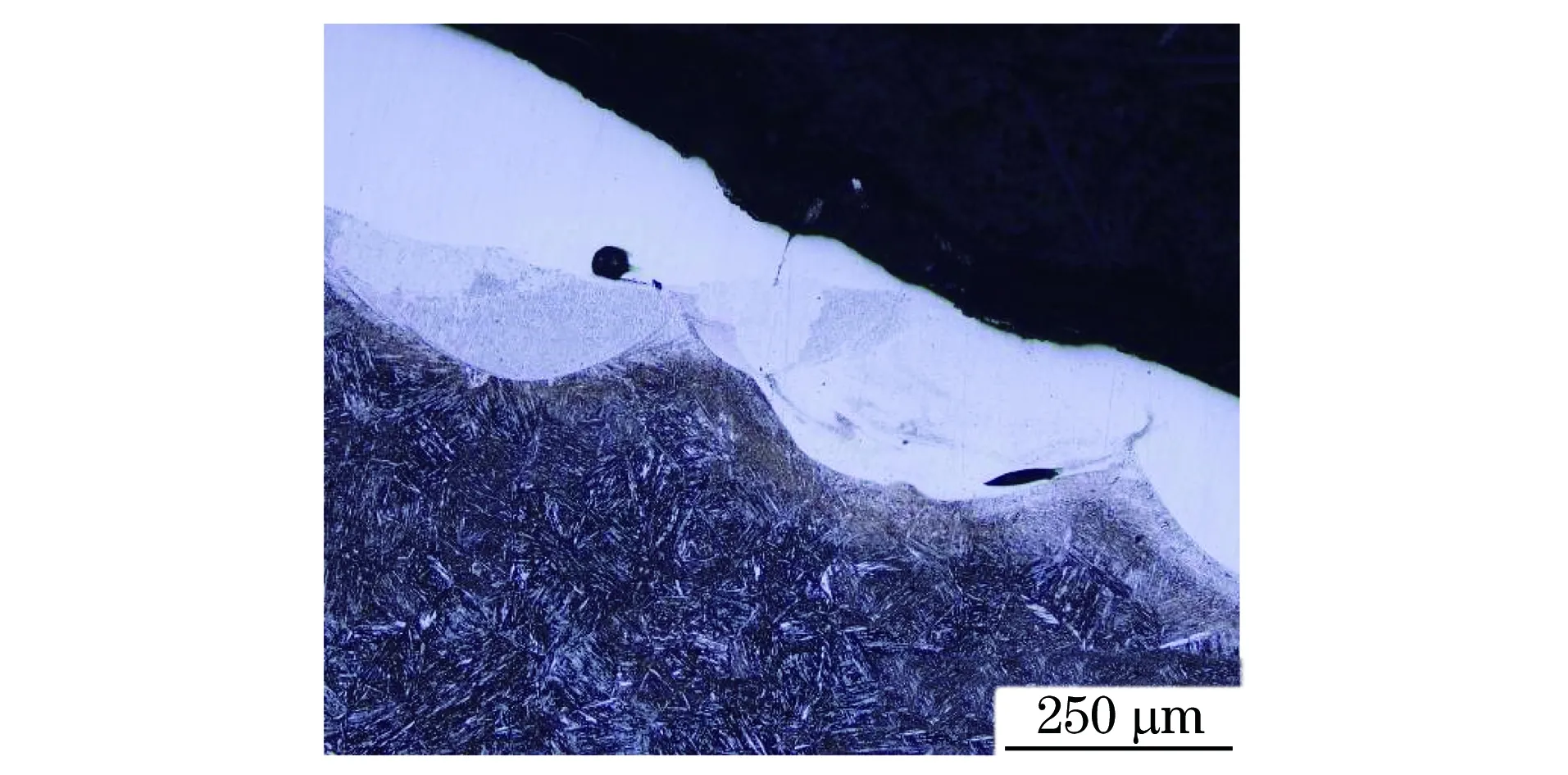

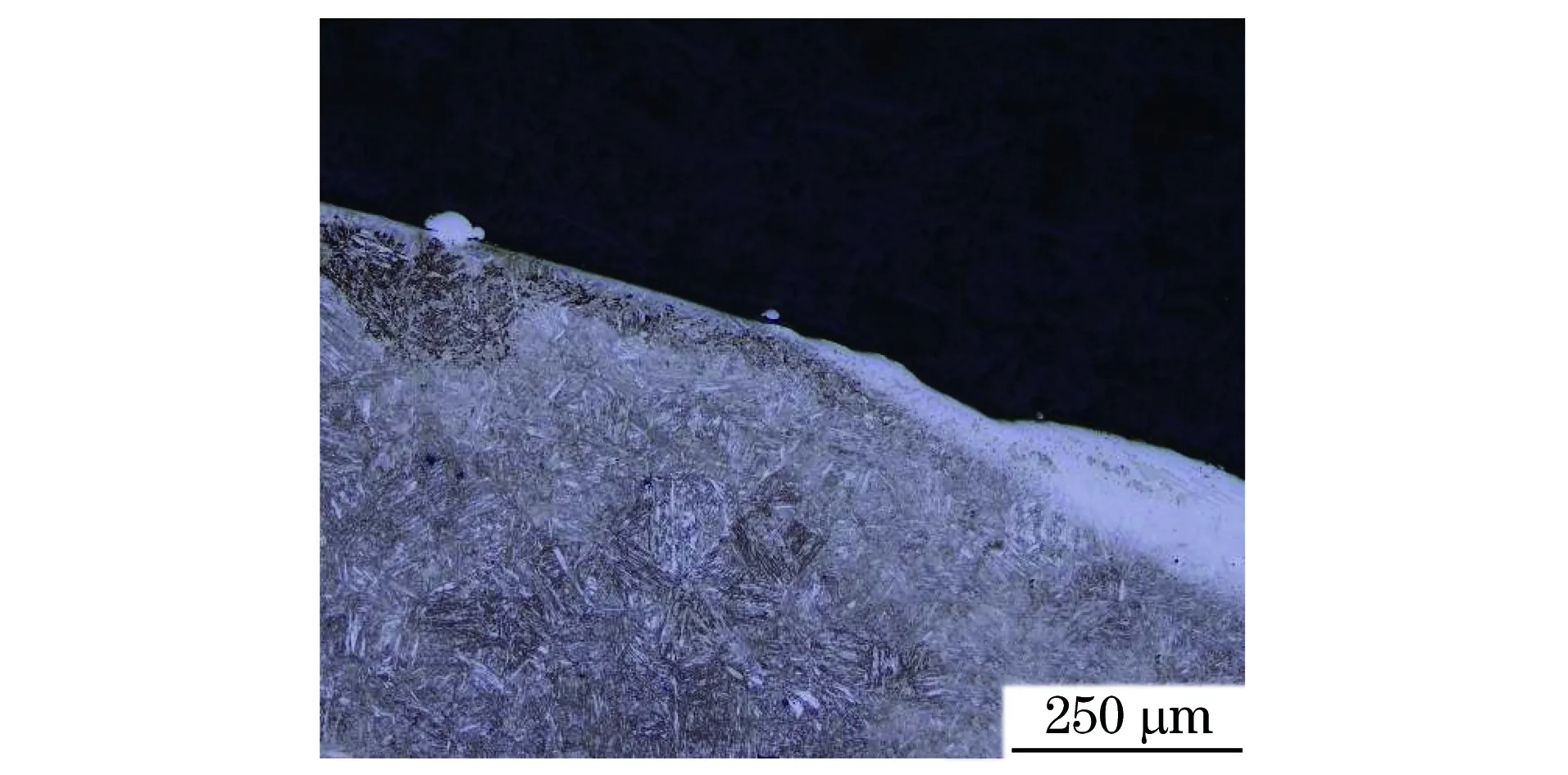

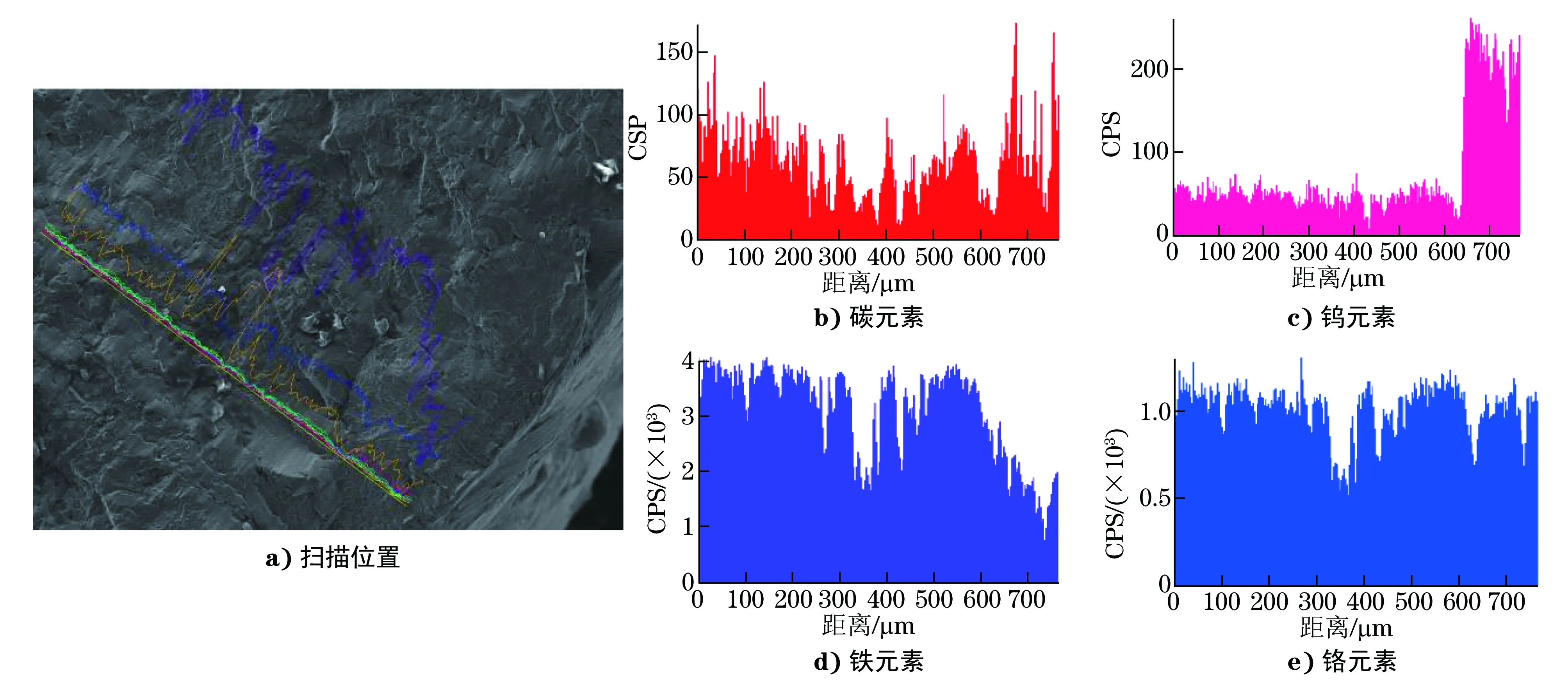

在2号叶片断口附近取样(方向与断面平行)进行金相检验,如图7所示,可见2号叶片的硬化层呈半月状,且存在未硬化的表面,未硬化表面存在明显的锯齿状冲蚀现象。硬化层以半月状相互搭接,硬化层表面未见明显的冲蚀现象,但可见细小裂纹,硬化层内可见气孔,如图8所示。

图8 2号叶片硬化层裂纹和气孔形貌Fig.8 Morphology of cracks and porosity in hardenedlayer of No.2 blade

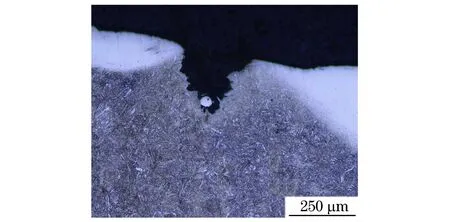

对3号叶片取样进行金相检验,如图9所示,3号叶片的硬化层不均匀,也存在未硬化区域,且未硬化区域可见明显的冲蚀现象。

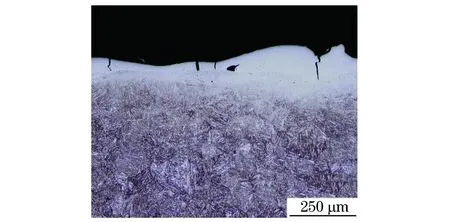

对4号叶片取样进行金相检验,如图10~11所示,可见4号叶片表面部分区域未硬化,硬化层表面高低不平,且存在较多的裂纹及气孔缺陷。

图9 3号叶片未硬化区的冲蚀形貌Fig.9 Morphology of water erosion in non-hardenedarea of No.3 blade

图11 4号叶片硬化层裂纹及气孔形貌Fig.11 Morphology of cracks and porosity in hardenedlayer of No.4 blade

图10 4号叶片未硬化区形貌Fig.10 Morphology of non-hardened areaof No.4 blade

图12 叶片的显微组织形貌Fig.12 Microstructure morphology of the blades

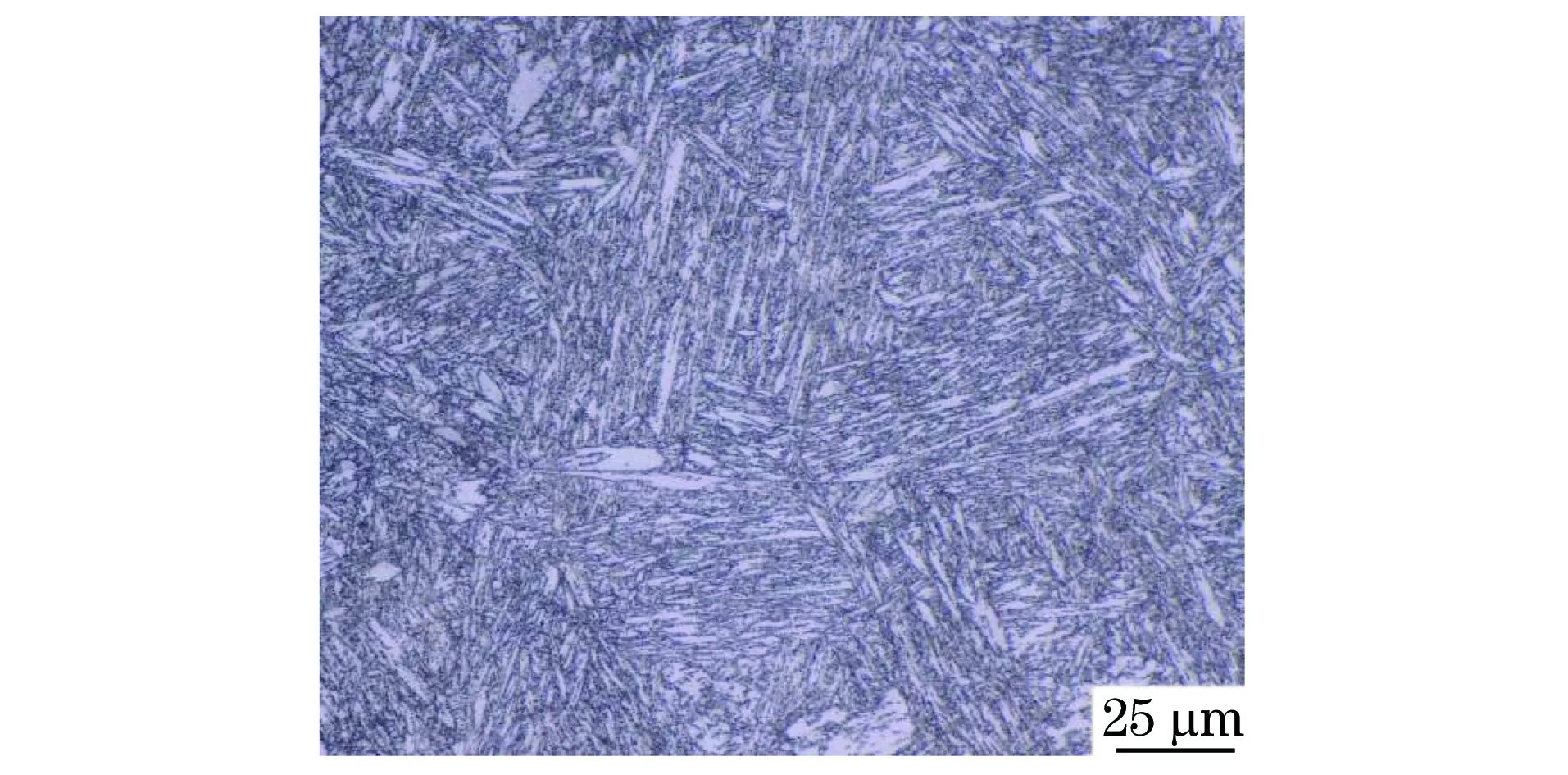

2号、3号和4号叶片基体的显微组织均为回火索氏体,见图12。

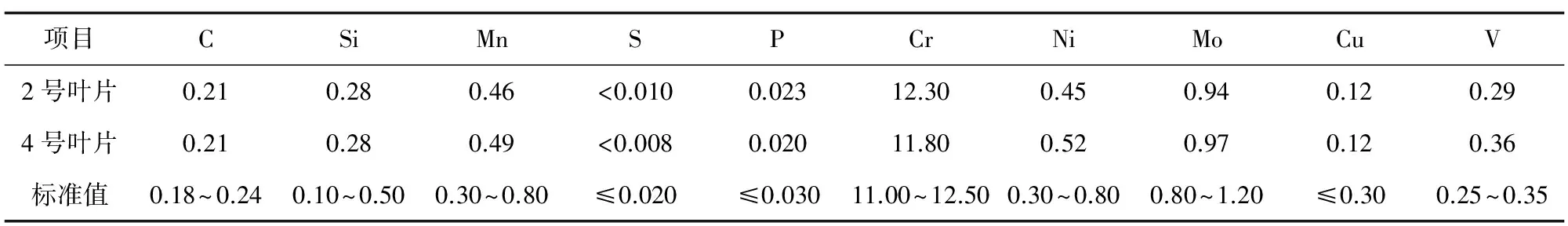

1.3化学成分分析

对2号和4号叶片进行化学成分分析,结果如表1所示,其中4号叶片钒元素含量略微超过标准值,但仍在GB/T 222-2006中表3的允许偏差范围内,叶片其余化学成分均符合GB/T 8732-2014《汽轮机叶片用钢》对2Cr12MoV不锈钢成分的要求。

表1 2号和4号叶片的化学成分分析结果(质量分数)Tab.1 Analysis results of chemical compositions of No.2 and No.4 blades (mass fraction) %

1.4表面硬化层工艺分析

由于汽轮机叶片的技术保密原因,叶片表面强化的工艺技术条件未知,为此对汽轮机叶片进气侧边缘的局部表面硬化层进行分析。

(1) 从硬化层的表面形貌来分析,硬化层表面粗糙,呈银灰色的橘皮状或鱼鳞状特征。

(2) 从硬化层的显微组织来分析:经三氯化铁盐酸溶液侵蚀后,硬化层呈白亮状,具有较高的耐腐蚀性;同时硬化层不均匀,最深处深度达到450 μm,最浅处几乎无硬化层,硬化层中存在微裂纹及气孔缺陷;硬化层的硬度约为550 HV0.5,而叶片基体的硬度约为300 HV0.5。

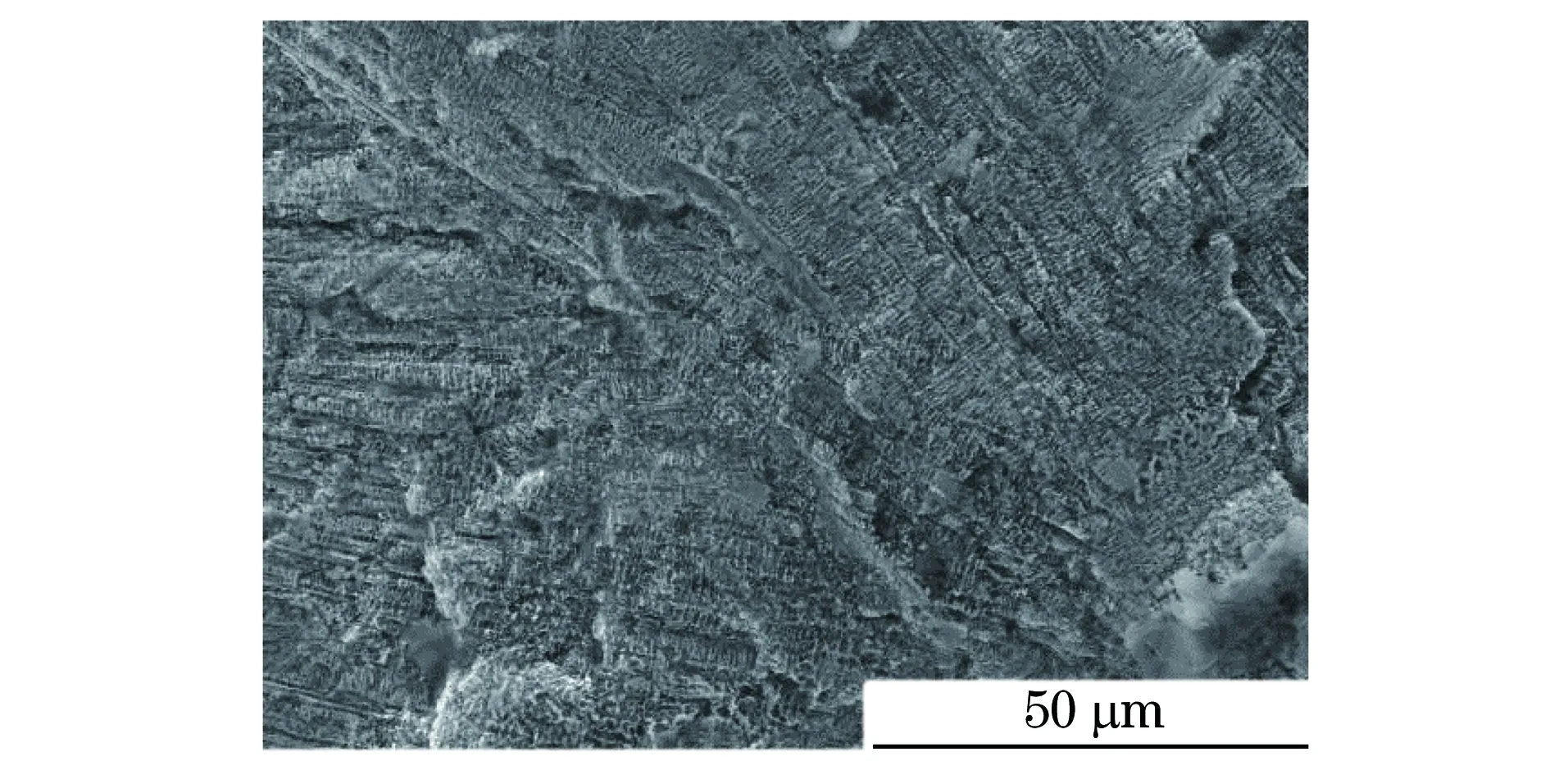

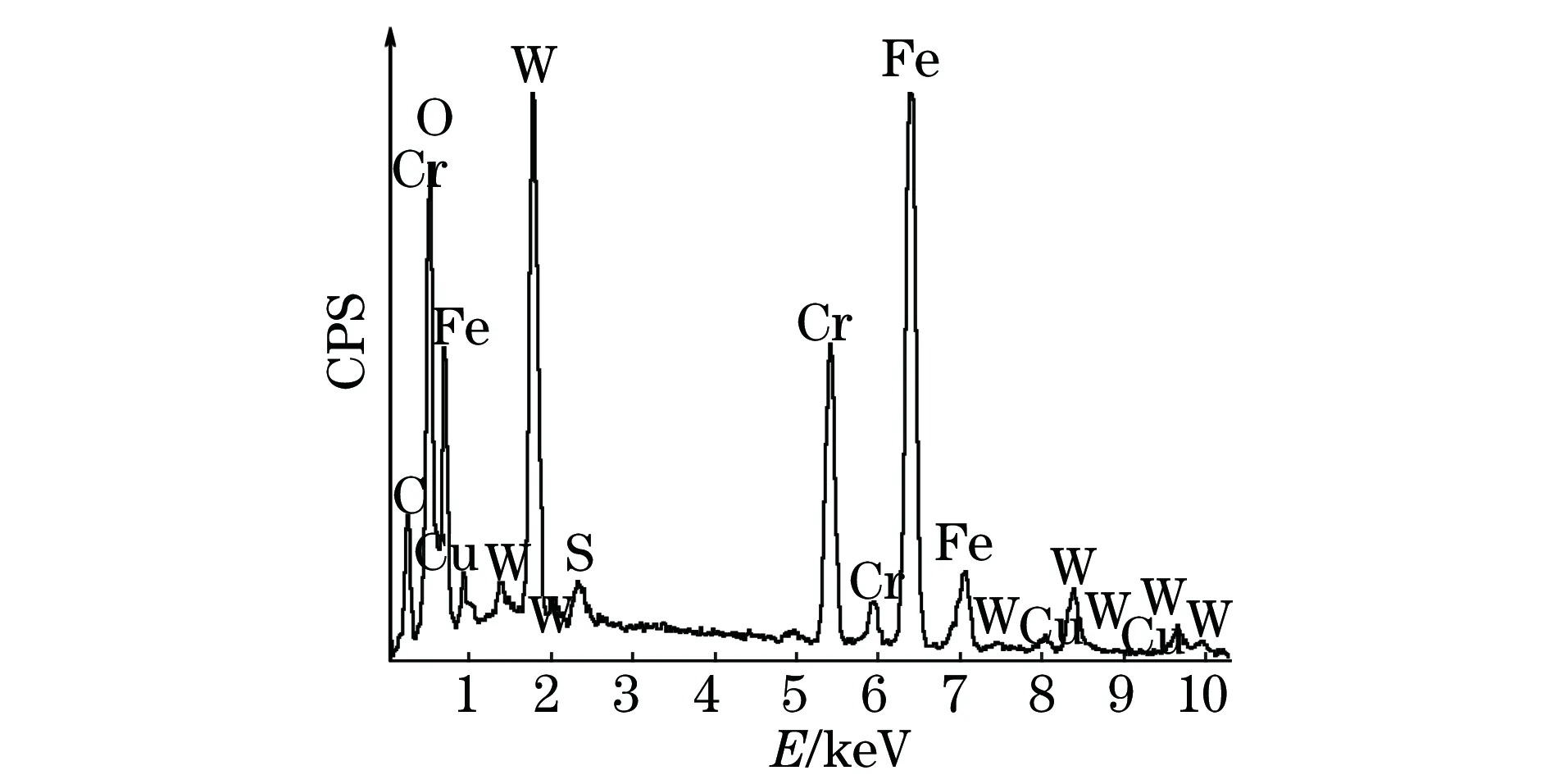

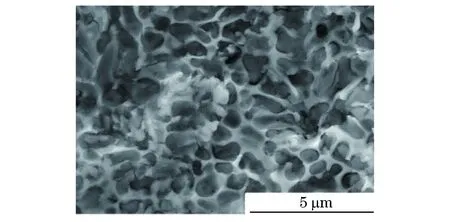

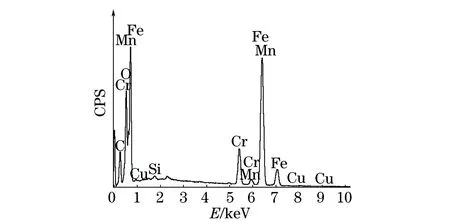

(3) 从硬化层的断口来分析:硬化层断口形貌呈枝晶状,见图13;在高倍下观察,可见均匀分布的灰色球状小颗粒,见图14;利用X射线能谱仪对硬化层和叶片基体的断口分别进行能谱分析,结果如图15~16所示,可见硬化层断口的主要元素成分为铁、钨、铬、铜、硫、氧、碳等,叶片基体断口的主要元素成分为铁、锰、铬、铜、硅、氧、碳等;利用X射线能谱仪对叶片断口从心部至边缘进行线扫描,如图17所示,靠近边缘100~200 μm处断面的钨、碳元素含量较其他区域的要高,而此区域的铁元素含量明显较低。

综合上述分析可以推断,该汽轮机叶片所使用的表面强化工艺可能为电火花表面强化,利用含有碳化钨的硬质合金作为电极材料,通过电火花放电作用,把作为电极的导电材料熔渗进入金属工件的表层,从而形成高硬度、高耐磨性、耐腐蚀的硬化层[5-7]。所有叶片均发现硬化层不均匀的现象,部分区域未能硬化,同时硬化层存在微裂纹及气孔缺陷。

图13 2号叶片断口硬化层的枝晶形貌Fig.13 Dendrite morphology of hardened layer infracture zone of No.2 blade

图15 2号叶片断口硬化层能谱Fig.15 Energy spectrum of hardened layer infracture zone of No.2 blade

图14 2号叶片断口硬化层微观形貌Fig.14 Micro morphology of hardened layer infracture zone of No.2 blade

图16 2号叶片断口基体能谱Fig.16 Energy spectrum of the matrix in fracturezone of No.2 blade

图17 2号叶片断口处从基体至硬化层的线扫描能谱Fig.17 Linear scanning energy spectra of fracture surface of No.2 blade from matrix to hardened layer:a) scanning position; b) C element; c) W element; d) Fe element; e) Cr element

2 分析与讨论

汽轮机每一级叶片的工作温度都不相同,第一级叶片所处的温度最高,大约535 ℃。随后由于蒸汽逐级做功,温度逐级降低,直到末级叶片温度降低到100 ℃以下,末级叶片处的水蒸气由于过冷凝结成水滴,冲击动叶片进气侧背弧面,造成冲蚀现象[8]。为减缓末级叶片的冲蚀速率,各大汽轮机制造商普遍采用表面防护措施,对叶片进气侧进行耐冲蚀防护。

根据分析推测,该汽轮机叶片可能采用了电火花表面强化技术,表面熔覆碳化钨硬质合金,形成表面硬化层,进行耐冲蚀防护。但由于表面强化工艺异常,使硬化层出现了裂纹、气孔、局部未硬化等缺陷,明显降低了叶片的抗冲蚀能力,导致末级叶片发生了早期疲劳断裂。

3 结论

(1) 该汽轮机叶片的失效机理为疲劳断裂,断裂源产生于叶片进气侧边缘,边缘处存在严重的冲蚀现象。

(2) 失效叶片和未使用叶片的表面硬化层均存在裂纹、气孔、局部未硬化等缺陷,明显地降低了叶片的耐冲蚀能力,导致了叶片早期疲劳断裂的发生。

[1] 王佩宁. 2Cr13钢汽轮机叶片的开裂原因分析[J].理化检验-物理分册,2017,53(5):368-370.

[2] 虞挺.汽轮机叶片断裂分析[J].理化检验-物理分册,2007,43(5):250-256.

[3] 张小伍,陈啸,田宇.汽轮机低压次末级叶片开裂原因分析[J].理化检验-物理分册,2011,47(2):130-132.

[4] 张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2013:130.

[5] 王志奋,张友登,王俊霖,等.汽轮机叶片断裂分析[J].理化检验-物理分册,2013,49(z2):270-273.

[6] 胡平.汽轮机末级叶片表面防水蚀处理工艺及发展[J].表面技术,2008,37(6):78-80.

[7] 刘中华,宋思远,徐志明,等.汽轮机末级叶片防水蚀技术研究进展[J].东方电气评论,2010,24(1):11-14.

[8] 张亚明,夏邦杰,董爱华,等.热电厂汽轮机叶片断裂原因分析[J].腐蚀科学与防护技术,2009,21(6):589-592.

AnalysisonFractureReasonsofSteamTurbineBlades

FUXingxing,ZHANGMei,LULiulin

(Technology Center, Dongfeng Commercial Vehicle Co., Ltd., Shiyan 442001, China)

The quality problems of early fracture of last stage blades were found during the expansion and overhaul of the steam turbine unit in a thermal power plant. Methods of fracture analysis, metallographic examination, chemical composition analysis, technology analysis of hardened surface layer were used to analyze the fracture reasons of turbine blades. The results show that: the failure mechanism of steam turbine blades was fatigue fracture; defects of cracks, porosity, non-hardened part and so on existed in hardened layer of the blade surface and reduced the resistant ability of erosion, which was the main reason for the early fatigue fracture of blades.

steam turbine; last stage blade; fracture; hardened surface layer; erosion

10.11973/lhjy-wl201711011

2016-12-23

付星星(1987-),男,工程师,学士,主要从事汽车结构钢材料的开发与应用及汽车零部件的失效分析工作,fuxingxing@dfcv.com.cn

TK263.3

B

1001-4012(2017)11-0812-06