基于希尔伯特变换的铝/铝胶接结构缺陷尺寸的超声测量

2017-11-22,,,,,

,, ,, ,

(1.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063; 2.上海航天精密机械研究所,上海 201600)

基于希尔伯特变换的铝/铝胶接结构缺陷尺寸的超声测量

胡玉平1,高鸿波1,吴伟1,张士晶1,涂俊2,危荃2

(1.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063; 2.上海航天精密机械研究所,上海 201600)

采用5 MHz和10 MHz的聚焦探头对胶接铝板进行超声水浸特征成像检测,以及对扫查数据进行Hilbert(希尔伯特)变换后的特征成像,测量了变换前后的人工脱粘缺陷尺寸,并比较了测量精度。试验结果表明:10 MHz探头检测结果比5 MHz探头的检测结果更好;对粘接层下界面成像与底波成像以及粘接层上界面成像进行对比,脱粘缺陷的检出率更高;10 MHz扫查特征成像经Hilbert变换可得到更好的成像结果,人工缺陷尺寸的测量精度进一步提高,测量结果相比实际缺陷尺寸的误差不大于5%。超声特征成像对铝板胶接层有很好的检出效果。

胶接铝板;聚焦探头;超声特征成像;希尔伯特变换;缺陷尺寸

铝可采用熔焊、电阻焊、硬焊、软焊、胶接以及铆接、栓接等方法连接[1]。胶接技术是通过胶粘剂与被连接件之间的化学反应或物理凝固等作用将材料连接在一起的技术[2]。胶接结构轻质高强,比强度高,还具有阻裂、减振、隔热、隔音等特殊作用。一般来说用胶接代替铆接可使质量减轻25 %,强度比铆接提高35%,而成本下降约20%。由于胶接是面积连接,能避免应力集中,耐腐蚀性能也可大幅度提高[3]。粘接结构具有比强度、比模量高等特点,被广泛应用于航空航天、军工等重要零部件上,如火箭发动机非金属包覆层、壳体粘接等[4]。由于粘接工艺的原因,如胶粘剂涂抹薄厚不均或固化工艺控制不当时,容易在粘接界面上形成弱粘接、局部脱粘或者气泡等缺陷[5]。另外,在制造过程中粘接界面上往往存在残余应力,加上粘接界面受疲劳、腐蚀、老化等影响,厚度尺寸很小的粘接界面在有微小缺陷的情况下也可能发生致命的破坏。研究表明:粘接结构缺陷的存在破坏了粘接结构的完整性,从而影响了其性能,有必要对粘接结构界面进行无损检测或质量评价[6]。常用胶接结构的检测方法有敲击法、声振检测、超声检测、声发射检测、射线检测、红外线检测及全息照相检测[7]。超声检测能解决粘接质量问题的关键在于超声特征信号的检出及信号的分析与处理。笔者应用超声检测的优点及特性,有效地提取和利用反映粘接界面缺陷的信息特征,对粘接层界面进行检测,对检测信号进行信号分析,得出粘接界面的质量状况。

超声特征成像检测一般都带数据采集、存储和处理等功能,方便操作人员对图像结果进行分析,完成对缺陷的定位、定性和定量的检测[8-9]。其不仅有一般超声检测的功能,还能对检测信号进行频谱分析和数字滤波。通过对各种特征量的提取和重构,可进行超声层析等,再应用Hilbert变换对扫查数据进行处理,并提取特征值成像,提高检测效果[10]。

1 超声特征成像检测

1.1超声特征成像检测原理

特征扫描包括两方面的特征:一是超声波波形的特征,主要指波形上升时间、下降时间、脉冲周期和频谱特性等;二是缺陷的特征,包括缺陷的类型、形状和大小等。

超声特征成像检测除了传统扫描功能外,还能对检测信号进行频谱分析和数字滤波。其通过对各种特征量的提取和重构,可进行超声层析等检测,所有检测信息都能自动存储在计算机中, 以供详细分析和复查[11]。

超声特征扫描的关键是待测工件缺陷特征的研究、提取和确定。需要使用专用换能器提取出检测时的波形信息,再进行检测信号的全波列采集,并存储在计算机里。通过计算机完成信号的处理,并以图像方式显示各种特征参量[12-13]。超声特征扫描成像系统如图1所示。

图1 超声特征扫描成像系统

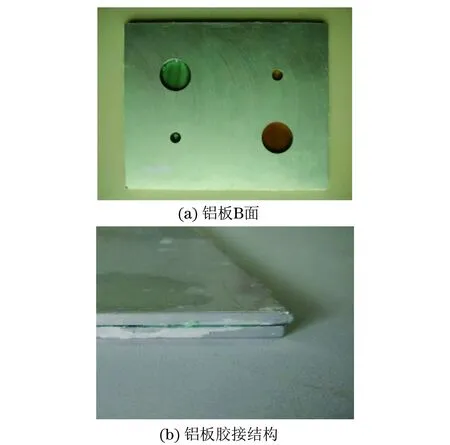

1.2检测对象

研究的对象是铝铝胶接结构板材,板材的尺寸(长×宽×厚)为200 mm×159 mm×8.18 mm。胶接层位置为3.97,0.24,3.97 mm的中间层位置,胶接层厚度为0.24 mm。胶接铝板B面有人工孔,大孔径为30.2 mm,小孔径为10.1 mm。胶接铝板外观如图2所示。

图2 胶接铝板外观

图3 超声C扫描系统外观

1.3检测仪器

使用南昌航空大学自制的超声C扫描系统,该系统能实现自动扫描、数据采集及数据特征成像,该系统外观如图3所示。试验所采用的探头型号是5 MHz和10 MHz的水浸点聚焦探头,采样率为125 MHz,扫查步进间距为1 mm,扫查速度为6 000 mm·min-1。

2 试验结果及分析

对铝板进行扫查,扫查方式的三维示意如图4所示,其有孔朝上和孔朝下两种扫查方向。

图4 铝板的扫查方式三维示意

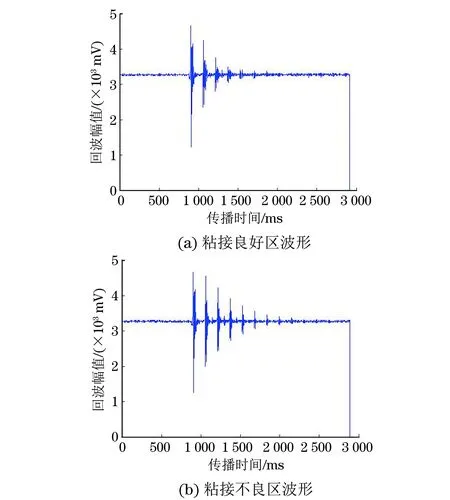

对试件进行同一探头,同一增益下的粘接良好区和粘接不良区的A扫查波形进行对比,结果如图5所示。

图5 同一探头、同一增益下的铝板A扫查波形

从图5可以看出,在相同的增益下,脱粘区界面回波的幅值比粘接良好处的幅值高,对缺陷的定位就更明显。

2.1超声水浸特征扫查探头参数比较

对铝板粘接试块采用5 MHz和10 MHz水浸聚焦探头进行扫查对比,将扫查后的数据进行特征成像。

在5 MHz和10 MHz水浸聚焦探头扫查试验中,探头是同一类型的,且水中的聚焦深度都是30 mm,扫查聚焦设为同一位置,扫查对象是同一试样,扫查方式及参数相同,扫查速度都为6 000 mm·min-1,扫查间距为1 mm,存储方式一样。在这种条件下,通过变换探头频率扫查铝/铝粘接试块,从而进行检测参数对比。

对铝板A面朝上使用5 MHz和10 MHz水浸聚焦探头进行C扫成像,结果如图6所示。

图6 不同频率探头对铝板A面入射扫查时的底波幅值成像

应用ImageJ软件对成像结果进行信噪比分析,软件读取的缺陷边界灰度分布如图7所示。

图7 软件读取的缺陷边界灰度分布示意

C扫描成像质量数据分析如表1所示,从扫查数据结果和成像分析得出, 10 MHz探头扫查缺陷结果比5 MHz探头扫查缺陷结果会更清晰,尺寸测量结果也更接近实际,误差更小。但5 MHz的成像信噪比大于10 MHz的,由于频率较小所造成的干扰较小,显示出的信噪比也小。底波幅值成像中,衰减或表面凹凸不平会对成像结果影响较大。

表1 C扫描成像质量数据分析

2.2铝板粘接层超声特征成像及数据处理

对10 MHz探头扫查铝板的数据进行处理,如下所述。

x(t)为实信号,其Hilibert变换定义为:

式(1)中,将实信号x(t)与1/(πt)作卷积得到(t),(t)即为x(t)的Hilibert变换,(t)也可以被解读为输入是x(t)的“线性时不变系统”的输出,而此系统的脉冲响应为1/(πt),其反变换为:

可见x(t)与(t)互为Hilbert变换对。由式(2)的变换结果可得到实信号x(t)的解析信号(t)。

由Hilbert变换定义可知,Hilbert变换将时域实信号转换为时域解析信号。该解析信号是实部为实信号本身,虚部为其Hilbert变换的复信号。其幅值即为该实信号的包络[14-15]。

对铝板A面扫查数据进行幅值成像及Hilbert变换成像,如图8所示。

从图8可知,粘接层下界面峰值特征成像检测粘接层缺陷效果会比底波峰值特征成像和粘接层上表面峰值特征成像效果好。对比Hilbert变换前后的成像质量,分析结果如表2所示。

图8 水浸聚焦探头扫查铝板A面的特征成像结果

从表2数据可以得出,相比于直接特征成像质量,经过Hilbert变换后的成像质量较好,信噪比较大;粘接层上界面的信噪比是分层成像中最大的,而粘接层下界面的信噪比是最小的。对比粘接层下表面Hilbert变换前后成像检测缺陷大小,结果如表3所示。

由表3数据分析可得,经过Hilbert变换后的特征扫描成像缺陷检测尺寸更加接近实际缺陷尺寸,检

表2 铝板粘接试块超声特征成像与Hilbert变换后信噪比分析

表3 特征扫描成像人工缺陷孔径大小测量

检测精度更高,缺陷检测最大误差为4.95%;直接特征成像中人工缺陷尺寸测量误差达到15.45%,误差较大。通过ImageJ软件对成像进行二值化,测量脱粘缺陷占粘接层面积的二值图如图9所示,测得缺陷的面积为总粘接面的8.95%。

图9 脱粘缺陷占粘接层面积的二值图

由以上分析可得,超声特征成像法可以有效地检测铝板粘接结构,在对扫查数据经Hilbert变换后特征成像的检测效果更加好,不仅提高了检测的精确度,还降低了测量缺陷尺寸的误差。

3 结论

应用超声特征成像检测法可以直接地检测铝板粘接结构,对于厚度为3.97 mm、粘接层厚度为0.24 mm的粘接结构选用10 MHz的水浸聚焦探头时的检测效果较好。对铝板粘接结构应选用粘接层下界面特征成像,这种方法检测出的脱粘缺陷率很高,试块的脱粘缺陷占比为8.95%,通过Hilbert变换后的成像质量更好,信噪比也更高,检测出缺陷的尺寸误差不大于5%。超声特征成像法是一种有效应用于粘接结构检测的无损检测方法。

[1] 王玲. 汽车用钢板铝板胶接性能研究[D].上海:同济大学,2007.

[2] 郑瑞琪, 刘清方. 航空工业结构粘接质量控制[J]. 粘接, 2004, 25(2):37-40.

[3] 郭忠信.铝合金结构胶接[M].北京:国防工业出版社,1993.

[4] 赵永刚. 基于时频分析和神经网络的薄板粘接缺陷超声检测研究[D]. 呼和浩特:内蒙古大学, 2008.

[5] 徐猛.多层金属粘接结构粘接质量的超声检测[D].绵阳:中国工程物理研究院,2007.

[6] 廉国选,李明轩. 超声在粘接界面的反射和透射[J]. 应用声学,2004,23(4):34-42.

[7] 李明轩.粘接质量超声检测研究[J]. 应用声学, 2002, 21(1):7-12.

[8] 刘春秘,张素香, 郑维龙. 层压板和蜂窝结构粘接缺陷的超声C扫描检测[J]. 无损检测, 2012, 34(5):62-64.

[9] 李建文,王增勇,汤光平. 金属壳体粘接结构件的超声检测[J]. 无损检测,2010,32(4):283-285.

[10] 周娥.碳纤维复材层合板低能冲击损伤的超声检测[D]. 南昌:南昌航空大学, 2015.

[11] 艾春安,刘瑜, 赵文才,等. 固体火箭发动机结构粘接质量的声-超声检测[J]. 无损检测, 2009,31(12):974-976,979.

[12] 张锐.复合材料手动扫描超声特征成像检测系统的研制[D].北京:清华大学,2002:49-51.

[13] 陆铭慧,付德永,王海芳,等. 复合材料层状薄板超声特征扫描成像检测[J].无损检测,2005,27(9):449-453.

[14] 徐春林,江志农,肖英. 基于Hilbert变换的包络分析及其在机械故障诊断中的应用[J]. 机电工程技术,2004,33(7):114-115,165.

[15] 王光荣.基于Hilbert变换的信号包络提取方法研究[J]. 中国科技信息,2012(1):87-88.

UltrasonicTestingoftheFlawSizeintheAl/AlAdhesiveStructureBasedonHilbertTransform

HU Yuping1, GAO Hongbo1, WU Wei1, ZHANG Shijing1, TU Jun2, WEI Quan2

(1.Key Laboratory of Nondestructive Testing of Ministry of Education, Nanchang Hangkong University, Nanchang 330063,China;2.Shanghai Aerospace Precision Machinery Research Institute, Shanghai 201600, China)

The paper used 5 MHz and 10 MHz focusing probes to detect the adhesive aluminum plate by the method of ultrasonic water immersion feature imaging testing and imaged the feature after processing the data with Hilbert transform. The size of the artificial debonding defect in the characteristic imaging before and after transformation is measured, and the accuracy of measurement defect size is compared. The result showed that the testing quality of 10 MHz probe was better than that of 5 MHz probe,the detection rate of unglued flaw in the adhesive layer under the interface was the highest compared to the bottom wave imaging and upper interface imaging. Much better imaging result can be obtained by using 10 MHz probe and followed by processing the data with Hilbert transform. At the same time,the measurement accuracy of artificial defect size is also increased and the error is less than 5% compared with the actual flaw size. Ultrasonic feature imaging has a good detection effect on the aluminum plate adhesive layer.

adhesive aluminum plate; focusing probe; ultrasonic feature imaging; Hilbert transform; flaw size

2017-04-14

胡玉平(1990-),男,硕士研究生,主要从事超声检测、无损评价工作

胡玉平,1262433470@qq.com

10.11973/wsjc201711009

TG115.28

A

1000-6656(2017)11-0039-05