锅炉受热面复合陶瓷涂层抗高温SO2腐蚀性能

2017-11-22王进卿池作和袁益超俞家豪张光学

王进卿,池作和,袁益超,俞家豪,张光学

(1中国计量大学计量测试工程学院,浙江 杭州 310018;2上海理工大学上海市动力工程多相流动与传热重点实验室,上海 200093)

锅炉受热面复合陶瓷涂层抗高温SO2腐蚀性能

王进卿1,2,池作和1,袁益超2,俞家豪1,张光学1

(1中国计量大学计量测试工程学院,浙江 杭州 310018;2上海理工大学上海市动力工程多相流动与传热重点实验室,上海 200093)

针对燃煤锅炉受热面存在的高温腐蚀问题,采用料浆法在20G钢材表面制备复合陶瓷涂层,烧结后的复合陶瓷涂层表面较为致密,涂层与基材具有良好的结合状态。对喷涂及未喷涂陶瓷涂层钢片在SO2腐蚀气氛环境下的抗高温腐蚀性能进行试验,并采用热分析动力学方法对试验数据进行处理,结果表明,在400~500℃温度范围内,两种试样的腐蚀过程均符合一维扩散反应动力学模式,计算求得喷涂涂层钢片腐蚀反应活化能低于未喷涂涂层钢片,涂层具有较好的抗高温腐蚀性能。对腐蚀试验后试样的形貌、成分和物相分析结果显示,涂层在SO2气氛下腐蚀后,表面生成K2SO4晶粒,但由于涂层较为致密,阻止了S的扩散,内部基本没有检测到K2SO4的存在。

锅炉受热面;烟道气;料浆法;复合陶瓷涂层;腐蚀;反应动力学

引 言

燃煤锅炉受热面普遍存在不同程度的高温腐蚀问题,尤其近几年随着超临界和超超临界机组的日益增多[1],锅炉向大容量高参数发展,锅炉受热面壁温相应提高,发生高温腐蚀的可能性也随之增加,由此引起的锅炉受热面爆管等事故严重影响电厂的安全经济运行。另外,大多数燃煤锅炉采用低NOx燃烧技术,该技术能有效减少NOx的生成,但也存在加剧受热面高温腐蚀问题[2]。

近几年,涂层技术越来越多地应用于锅炉受热面,在缓解高温腐蚀方面具有一定的效果。现有防高温腐蚀涂层研究及应用多集中在热喷涂[3-8],喷涂的防护材料主要为Ni-Cr系[9-13]及Fe-Cr系[14-15]合金材料。采用含Cr材料的涂层表面在高温环境下可形成结构致密、性质稳定的Cr2O3氧化膜,能够有效保护受热面基体[10]。但是热喷涂存在成本高、喷涂设备复杂、现场施工不便等问题[16-17]。相比之下,料浆喷涂则具有工艺简单、操作方便、不会对基体产生热影响等优点,该技术将耐腐蚀陶瓷骨料与黏结剂按一定比例混合制成料浆,通过喷涂等方式涂覆在金属表面,然后经过一定温度加热使其在金属表面烧结。

目前已有采用料浆法在金属基材表面制备防护涂层相关方面研究[18-22]。Muroya等[18]以碱金属硅酸盐为黏结剂,SiO2、Al2O3、TiO2以及高岭石作为骨料,采用料浆法在 800℃下烧结成陶瓷涂层,该涂层在高温下具有较好的热稳定性;Shan等[19]将石英、高岭石、硼砂、碳酸钡、功能粉料以及去离子水混合球磨制成料浆,然后采用压缩空气喷枪将涂料喷涂在CrMn合金钢表面,在1100℃下烧结成陶瓷涂层,该涂层具有优异的防高温氧化性能;戴民等[20]为提高奥氏体不锈钢抗高温氧化能力,按比例将高岭土、玻璃熔块料、Cr2O3及水球磨后制成料浆,将处理好的奥氏体不锈钢基材浸入料浆中,通过提升法在基材表明涂覆料浆,随后在1050℃下烧结成陶瓷涂层,该方法制备的涂层在1000℃下的氧化增重约为裸样的1/20;马国强等[21]采用料浆法在1Cr18Ni9不锈钢表面分别制备以SiO2和MgO为主相的陶瓷涂层,确定其最佳烧结温度为 850℃,抗高温氧化实验结果表明涂层抗氧化性能优越。

综上所述,料浆法制备涂层为缓解锅炉高温腐蚀提供了一个可行途径,然而由于相关研究刚起步,现有研究料浆法制备涂层烧结所需温度较高,基本在 800℃以上[23-24],超过一般锅炉受热面钢材的许用温度。另外,现有文献主要对料浆法制备涂层的防高温氧化性能进行研究,而防高温腐蚀方面尚未见报道。因此,对料浆法制备涂层在降低烧结温度以及防高温腐蚀性能方面进行研究,对推动该技术的工业应用具有重要意义。

本文针对上述问题,以六方BN(h-BN)、石墨超细粉体为陶瓷骨料,钾水玻璃为黏结剂,加工成适当细度和黏度的料浆,经喷涂及低温烧结后,在20G钢表面形成均匀连续的复合陶瓷保护涂层,并对该涂层的抗高温腐蚀性能进行研究。引起高温腐蚀的因素很多,其中腐蚀性气体包括 SO2、H2S、CO等都对腐蚀有一定影响[25],本文主要对喷涂及未喷涂涂层的20G钢试样进行SO2气氛下的高温腐蚀试验,并运用热分析动力学分析理论,建立腐蚀过程动力学方程,对两种试样的耐腐蚀性能差异进行分析。

1 材料及试验方法

1.1 料浆制备

复合陶瓷涂层的原料粉末(骨料)为:h-BN粉(纯度>99%,平均粒径 500 nm)、石墨粉(纯度>99%,平均粒径1 μm),涂层黏结剂采用钾水玻璃。

另外为了保证涂层制备、储存、喷涂及烧结等工艺的可靠性,还需添加一些微量助剂,如乳化剂、分散剂、消泡剂等。

料浆制备工艺如下:按照表1所示配方比例配置初始浆料并搅拌,在搅拌过程中加入助剂,搅拌均匀后经行星式球磨机湿法球磨2h后过滤封装,制得陶瓷浆料。

表1 复合陶瓷料浆的化学组成Table 1 Chemical composition of slurry/%

1.2 涂层制备

实验所用基材为锅炉水冷壁常用的20G钢,将钢材切割成20 mm×20 mm×3 mm的方形薄片,随后对基体进行喷砂处理,提高其表面粗糙度,以强化基体与涂层的结合。

采用喷涂法将陶瓷浆料涂覆于基体表面,后经室温干燥后在马弗炉中烧结。烧结温度的选取基本接近锅炉水冷壁烟气侧的管壁温度,为 450℃。烧结过程温度从室温升到 450℃,升温速率为 3~5℃·min-1,在该温度下保温6 h后随炉冷却取出。烧结后试样的涂层厚度在80~100 μm。考虑到喷涂涂层可能对受热面热导率产生影响,笔者所在团队前期对喷涂及未喷涂涂层钢片进行热导率测试,前者为 63.55 W·(m·K)-1,后者为 57.31 W·(m·K)-1[26],可见由于涂层厚度较小,喷涂涂层后对受热面钢材的热导率影响较小,基本不会影响锅炉受热面的换热性能。

对比钢片尺寸为20 mm×20 mm×3 mm,制备钢片时,依次使用400#、600#、800#、1000#砂纸对钢片进行打磨并抛光。再用超声波清洗机振荡,先后经过丙酮、乙醇清洗吹干,去除表面油渍,保证对比钢片试样具备统一的粗糙度和光洁度。

1.3 SO2腐蚀试验方法

喷涂及未喷涂涂层试样的SO2腐蚀试验在实验室模拟烟气气氛下进行,模拟烟气成分比例见表2,试验温度为 400、450、500℃。实验室腐蚀试验系统如图1所示。该系统的管式加热炉为两段式,前端为预热段,后端为试验段,试验段放置试样片。为考虑水蒸气对腐蚀过程的影响,在预热段和试验段之间通入去离子水,由于该处的气体经预热段加热后温度较高,因此通入的去离子水随即汽化,并与气流混合进入试验段。去离子水量通过微量注射泵控制。整个试验过程为:各种气体经过流量控制器后,在混合器内混合,然后经高温管式炉预热段预热,与水蒸气混合后在试验段腐蚀试样,腐蚀后的气体经过NaOH溶液吸收残余腐蚀气体后排入大气。混合气体总流量为100 ml·min-1。

表2 模拟烟气成分Table 2 Composition of simulated flue gas atmosphere/%(vol)

图1 腐蚀试验系统Fig.1 Corrosion testing system

采用增重法来表征试样的腐蚀程度,根据试样每一周期的增重量绘制出增重-时间曲线,每一腐蚀周期为24 h,增重量通过腐蚀前后试样单位面积的质量变化来计算[27]

式中,ΔWi为第i次腐蚀后单位面积增重;Wi、Wi+1分别为试样腐蚀前、后的质量;S为试样表面积。

试验时喷涂及未喷涂涂层钢片各取3个样品,试样增重数据取3个样品增重数据平均值。腐蚀前后对部分试样用树脂镶嵌,随后进行切割、打磨及抛光,以分析其截面形貌。

采用扫描电镜(SEM,Zeiss Supra 55S)、X射线能量色谱(EDS,OXFORD X-Max 20)、X射线衍射仪(XRD,Rigaku D/max2500PC)对腐蚀试验前后试样的表面及截面进行形貌、成分和物相分析。

2 实验结果与讨论

2.1 涂层微观形貌

图2(a)为烧结后复合陶瓷涂层表面形貌,可以看出,由于料浆成分中含有水玻璃,烧结后呈玻璃质,紧密黏结超细陶瓷粉体骨料,因此涂层表面较为致密。但也发现少量微裂纹,烧结过程中水分的蒸发、涂料中助剂的分解,还有涂层与钢基材之间热膨胀系数不一致等因素都会使涂层表面产生裂纹[28]。图2(b)为烧结后复合陶瓷涂层截面形貌,从图中可以看出,涂层与基材之间相互嵌合紧密,两者形成冶金镶嵌结构,涂层与基体间具有较好的结合状态,因此涂层不易剥落。

2.2 腐蚀增重曲线

图3为不同温度下未喷涂涂层钢片SO2腐蚀增重曲线。从图中可以看出,随着温度的升高,未喷涂涂层钢片试样腐蚀增重明显增加,腐蚀加剧。

由于在腐蚀过程初期,涂层表面附近的石墨被氧化生成COx气体导致涂层减重[29],这一阶段的腐蚀过程数据不易于进行动力学分析,因此本文只截取了试样开始增重以后的数据进行分析。图4为不同温度下喷涂涂层钢片SO2腐蚀增重曲线。从图中可以看出,喷涂涂层钢片试样总体上来说也是随着温度的升高,腐蚀增重量增加。还可看出,喷涂涂层钢片的腐蚀增重量要明显低于未喷涂涂层钢片,即涂层具有一定的抗SO2气氛腐蚀性能。

2.3 热分析动力学分析

图2 复合陶瓷涂层微观形貌Fig.2 Morphologies of composite ceramic coating

图3 不同温度下未喷涂涂层钢片腐蚀增重曲线Fig.3 Corrosion-induced weight gain curves of uncoated steel sheets under different corrosion temperature

图4 不同温度下喷涂涂层钢片腐蚀增重曲线Fig.4 Corrosion-induced weight gain curves of coated steel sheets under different corrosion temperature

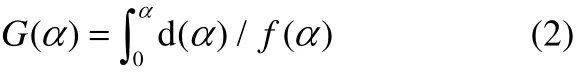

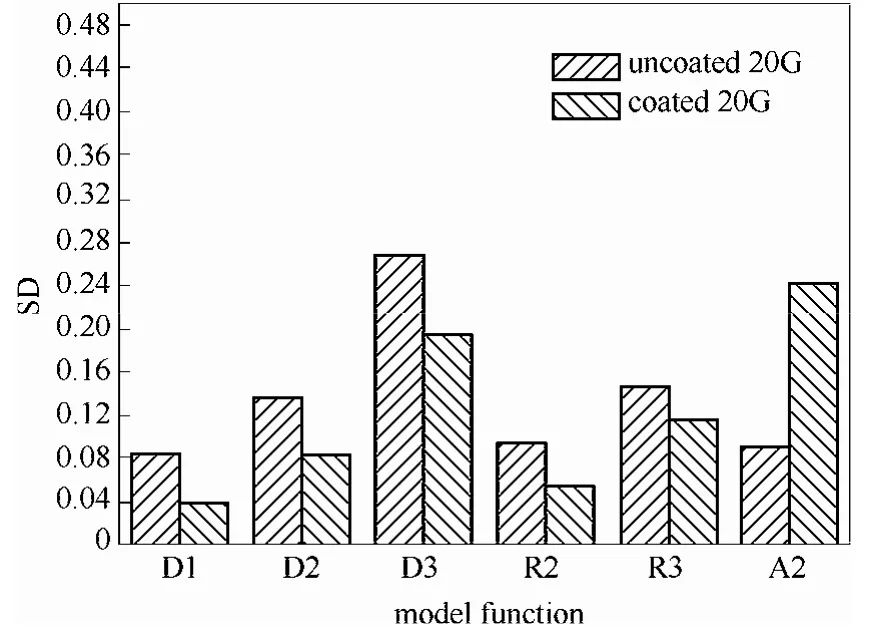

用动力学的基本概念研究非均相反应或固态反应始于20世纪初,并从30年代起建立了多种不同的动力学模式函数f(α),α是反应物向产物转化的百分数。动力学模式函数表示物质反应速率与α之间所遵循的某种函数关系,代表了反应的机理,它的相应积分形式被定义为[30]

表3列出了一些常用的f(α)及相应的G(α)形式。

表3 反应动力学模式函数Table 3 Reaction kinetic model function

将 Arrhenius方程k(T)=A0exp(-E/RT)代入等温非均相反应动力学方程

得到

将式(4)代入式(2)可得到动力学方程

一般情况下,在研究热分析动力学时,往往采取把实验数据和动力学模式相配合的方法,亦称“模式配合法”[30]。在定温法中,k(T)可以认为是个常数,则根据它的动力学方程式(5),通过两步就可以求得动力学三因子。

(1)在一条定温的α-t曲线上选取一组α、t,代入式(5)中,则G(α)-t图为一直线,斜率为k(T),选取能令直线线性最佳的G(α)为合适的机理函数。

(2)再用同样的方法在一组不同温度下测得的定温G(α)-t曲线上得到一组 k(T)值,由-lnk=E/RT-lnA0可知,作-lnk-1/T图可获一直线,由斜率和截距分别求得E和A0的值。

建立SO2高温腐蚀动力学模型,必须将高温腐蚀增重曲线转化为定温热分析曲线,即将腐蚀增重数据转化为反应转化分数α。由于实验条件的限制,本文参考文献[31]的方法,人为定义腐蚀实验结束时反应物全部转化为产物,即转化分数α为1。定义转化分数α为

式中,αi为第i时刻的转化分数;Δwi为第i时刻的腐蚀增重量;Δw0为第0时刻的腐蚀增重量;Δwn为腐蚀结束时的腐蚀增重量。

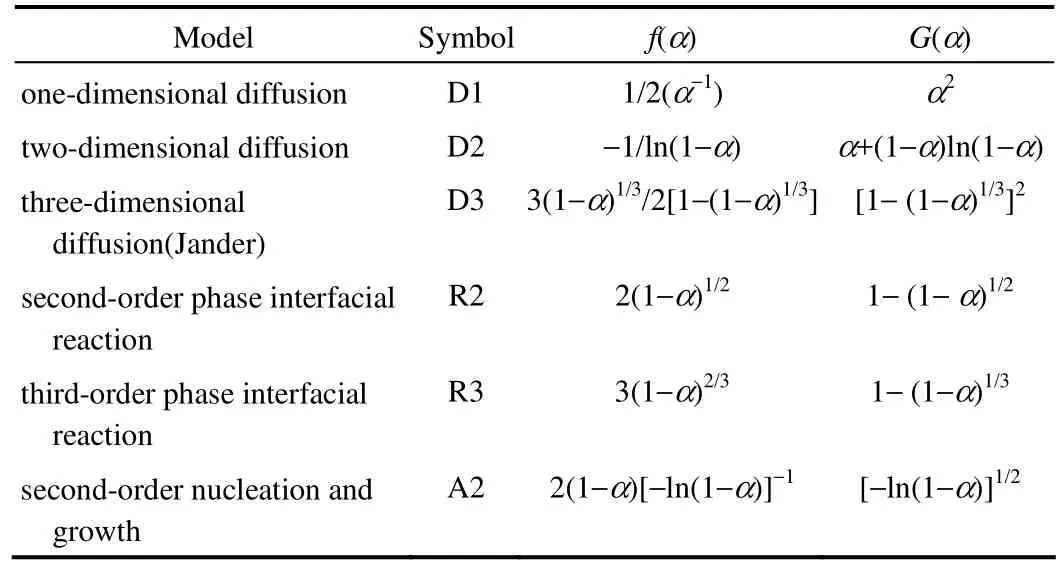

将图3、图4所示的腐蚀增重数据代入转化分数定义式(6)可求得转化分数的具体数值。将求得的转化分数分别代入表2中几种常用模式函数进行计算,拟合G(α)-t曲线,并计算拟合曲线计算值与测量值之间的标准差SD,SD定义为

式中,G(α)ce、G(α)ni分别代表G(α)的测量值和拟合值。随后对3个温度下喷涂及未喷涂涂层试样各模式函数拟合标准差SD取平均值,计算结果见图5。从图中可以看出,一维扩散D1的线性拟合标准差较小,因此确定喷涂及未喷涂涂层试样的SO2高温腐蚀反应机理为一维扩散模式。选择动力学模式函数为 f(α)=1/2(α-1)。

图5 各模式函数拟合标准差Fig.5 Standard deviations of fitting curves of model functions

将上述计算得到的转化分数代入已经确定的腐蚀模式函数 D1中,根据线性拟合结果求得Arrhenius常数 k。将各试验温度下的 k值代入Arrhenius方程-lnk=E/RT-lnA0中,由-lnk-1/T的直线关系,从斜率求得E,截距求得A0。

图6给出了不同试验温度下喷涂及未喷涂涂层钢片试样的-lnk-1/T直线拟合关系。经过计算,喷涂及未喷涂涂层钢片试样的拟合直线线性相关度较高(分别为0.988和0.994),因此采用D1作为腐蚀模式函数是合理的。喷涂涂层试样拟合直线为:-lnk=434.005(1/T)+4.388;未喷涂涂层试样拟合直线为:-lnk=230.319(1/T)+4.860。计算求得喷涂及未喷涂涂层试样腐蚀活化能 E分别为 3607.189 J·mol-1和1914.273 J·mol-1,指前因子A0分别为0.0124 s-1和0.0078 s-1。

图6 以D2为模式函数拟合的-lnk-1/T直线Fig.6 Fitting -lnk-1/T straight line using D2 as model function

从上述分析结果可得,未喷涂涂层试样腐蚀活化能要小于喷涂涂层试样,表示未喷涂涂层20G钢片更易发生SO2腐蚀反应,和腐蚀增重值分析结果相一致,符合喷涂涂层试样耐腐蚀性能优于未喷涂涂层试样的规律。

2.4 腐蚀产物分析

图7为 450℃温度下喷涂及未喷涂涂层钢片SO2腐蚀试验结束后的表面形貌图。从图7(a)可以看出,腐蚀后钢片表面出现片状结构的腐蚀产物,通过EDS分析,Fe、O、S原子数百分含量分别为40.5%、59.1%、0.4%(表3)。Fe:O 约为 2:3,经XRD检测,腐蚀产物基本为Fe2O3,还有少量的FeS。虽然模拟烟气中SO2含量少,但是其对腐蚀过程起到至关重要作用。SO2与基体Fe发生如下反应

图7 450℃温度下喷涂及未喷涂涂层钢片SO2腐蚀试验结束后的表面形貌图Fig.7 Surface morphologies of uncoated and coated steel sheets after SO2 corrosion test at 450℃

该反应加速钢基材氧化,同时导致局部S浓度升高,这将加快S向基体内部扩散,致使内层硫化加剧。S的存在对钢材表面的金属氧化膜具有破坏作用,它可以直接渗透的方式穿过氧化膜,并沿金属晶界渗透,促使内部硫化,同时使氧化膜疏松、开裂甚至剥落。

涂层在SO2气氛下腐蚀后,相对于腐蚀前(图2),出现颗粒状物质[图7(b)],通过EDS检测,发现颗粒状物质(区域2)和涂层(区域3)元素组成有比较明显的区别,特别是K、S元素的含量,颗粒状物质的K、S含量分别为12.5%和6.6%,显著高于涂层的1.3%和0.6%,而涂层中的K元素是黏结剂的主要成分,说明涂层在SO2气氛环境下腐蚀后,涂层中K与S发生了反应。经XRD检测,对比涂层腐蚀前后的衍射图谱,确定颗粒状物质为K2SO4晶粒(图8)。

图9为450℃下未喷涂涂层钢片SO2腐蚀试验结束后的截面形貌及S元素线扫描结果。从图中可以看出,在SO2腐蚀气氛下,未喷涂涂层20G钢片外侧腐蚀产物多孔隙和裂纹,易剥落。从S元素线扫描结果可以看出,S主要存在于20G钢片外侧的腐蚀区域,如前面分析,S的存在使氧化膜疏松、开裂甚至剥落。

图8 腐蚀前(a)后(b)涂层试样XRD分析Fig.8 XRD patterns of coating before (a) and after (b)corrosion in SO2 atmosphere

表4 SO2气氛下腐蚀后未喷涂及喷涂涂层钢片表面EDS分析Table 4 EDS analysis of surfaces of uncoated and coated steel sheets after corrosion in SO2 atmosphere/%(atom)

图9 SO2气氛腐蚀后未喷涂涂层钢片截面形貌及S元素线扫描结果Fig.9 Morphology and S element line scans of cross section of uncoated steel sheet after corrosion in SO2 atmosphere

图10 为450℃下喷涂涂层钢片SO2腐蚀试验结束后的截面形貌及S元素线扫描结果。从图中可以看出,在涂层外侧S含量较高,往涂层内侧含量逐渐减少,说明喷涂涂层后能阻止S往内部扩散,保护钢材基体。涂层外侧S含量高,主要是因为在烧结过程中,涂层表面附近的石墨氧化成COx气体,从而留下较多气孔,从而使得S可以扩散至涂层表层区域,而涂层内部较为致密,阻止了S的扩散,因此抑制了涂层内部K2SO4的生成,所以K2SO4晶粒主要在涂层表面附近检测到。

图10 SO2气氛腐蚀后涂层截面形貌及S元素线扫描结果Fig.10 Morphology and S element line scans of cross section of coated steel sheet after corrosion in SO2 atmosphere

3 结 论

本文采用料浆法,在20G钢材表面制备复合陶瓷涂层,并对喷涂及未喷涂陶瓷涂层钢片的抗高温SO2腐蚀性能进行研究,得到以下结论。

(1)涂层烧结后,玻璃质黏结剂紧密黏结超细陶瓷粉体骨料,因此涂层较为致密,由于烧结过程中水分蒸发、助剂分解以及涂层与钢基材之间热膨胀系数不一致等原因导致涂层表面有少量微裂纹。涂层与钢基材呈冶金镶嵌结构,具有良好的结合状态。

(2)采用热分析动力学方法,得到喷涂及未喷涂涂层在模拟SO2腐蚀气氛下,在400~500℃温度范围内,其腐蚀过程符合一维扩散的反应动力学模式。计算求得喷涂及未喷涂涂层 SO2腐蚀反应活化能分别为 3607.189 J·mol-1和 1914.273 J·mol-1,指前因子分别为 0.0124 s-1和 0.0078 s-1,活化能数值显示 20G钢片喷涂涂层后不易发生SO2腐蚀反应。

(3)在高温SO2气氛下腐蚀后,20G钢片表面产生片状的 Fe2O3腐蚀产物,而涂层表面则产生K2SO4晶粒,但是由于涂层较为致密,阻止了S的扩散,因此涂层内部基本没有检测到K2SO4的存在。

[1] 王为术, 赵鹏飞, 陈刚, 等. 超超临界锅炉垂直水冷壁水动力特性[J]. 化工学报, 2013, 64(9): 3213-3219.WANG W S, ZHAO P F, CHEN G,et al. Hydrodynamic characteristics of vertical water-wall in ultra-supercritical pressure boiler[J]. CIESC Journal, 2013, 64(9): 3213-3219.

[2] SHIM H S, VALENTINE J R, DAVIS K,et al. Development of fireside waterwall corrosion correlations using pilot-scale test furnace[J]. Fuel, 2008, 87(15/16): 3353-3361.

[3] CHATHA S S, SIDHU H S, SIDHU B S. High temperature hot corrosion behaviour of NiCr and Cr3C2-NiCr coatings on T91 boiler steel in an aggressive environment at 750℃[J]. Surface and Coatings Technology, 2012, 206(19/20): 3839-3850.

[4] SIDHU T S, AGRAWAL R D, PRAKASH S. Hot corrosion of some superalloys and role of high-velocity oxy-fuel spray coatings—a review[J]. Surface and Coatings Technology, 2005, 198(1-3):441-446.

[5] SOMASUNDARAM B, KADOLI R, RAMESH M R. Evaluation of thermocyclic oxidation behavior of HVOF sprayed (Cr3C2-35%NiCr)+5% Si coatings on boiler tube steels[J]. Procedia Materials Science, 2014, 5: 398-407.

[6] SZYMAŃSKI K, HERNAS A, MOSKAL G,et al. Thermally sprayed coatings resistant to erosion and corrosion for power plant boilers—a review[J]. Surface and Coatings Technology, 2015, 268: 153-164.

[7] WANG B Q, SEITZ M W. Comparison in erosion behavior of iron-base coatings sprayed by three different arc-spray processes[J].Wear, 2001, 250(1-12): 755-761.

[8] LI X F. Corrosion behaviours of two nickel-based coatings in H2S-containing environments[J]. Surface and Coatings Technology,2004, 183(2/3): 212-215.

[9] 赵双群, 谢锡善, D. SMITH G. 新型镍基高温合金在模拟燃煤锅炉环境中的腐蚀[J]. 金属学报, 2004, 40(6): 659-663.ZHAO S Q, XIE X S, D.SMITH G. Corrosion of a new nickel base superalloy in coal-fired boiler environments[J].Acta Metallurgica Sinica, 2004, 40(6): 659-663.

[10] 李学锋, 杨中元, 秦颢, 等. 新型高铬镍基合金涂层在H2S气氛中抗高温腐蚀性能的研究[J]. 稀有金属, 2001, 25(6): 440-443.LI X F, YANG Z Y, QIN H,et al. High temperature corrosion behavior of a new-type high-Cr-content coating exposured to H2S-containing environments[J]. Chinese Journal of Rare Metals,2001, 25(6): 440-443.

[11] 蒋建敏, 董娜, 贺定勇, 等. 电弧喷涂 NiCrMo涂层耐蚀性能研究[J]. 稀有金属, 2006, 30(1): 34-38.JIANG J M, DONG N, HE D Y,et al. Corrosion resistance properties of arc sprayed NiCrMo coatings[J]. Chinese Journal of Rare Metals,2006, 30(1): 34-38.

[12] UUSITALO M A, VUORISTO P M J, MÄNTYLÄ T A. High temperature corrosion of coatings and boiler steels in oxidizing chlorine-containing atmosphere[J]. Materials Science & Engineering A, 2003, 346(1/2): 168-177.

[13] SIDHU T S, PRAKASH S, AGRAWAL R D. Hot corrosion studies of HVOF NiCrBSi and Stellite-6 coatings on a Ni-based superalloy in an actual industrial environment of a coal fired boiler[J]. Surface &Coatings Technology, 2006, 201(3/4): 1602-1612.

[14] 丁彰雄, 陈江涛, 王群. FeCrAl合金涂层抗高温氧化及热腐蚀性能研究[J]. 武汉理工大学学报(交通科学与工程版), 2003, 27(4):513-516.DING Z X, CHEN J T, WANG Q. Performance of high temperature oxidation and hot corrosion resistance of FeCrAl alloy coating[J].Journal of Wuhan University of Technology (Transportation Science& Engineering), 2003, 27(4): 513-516.

[15] HUSSAIN T, SIMMS N J, NICHOLLS J R,et al.Fireside corrosion degradation of HVOF thermal sprayed FeCrAl coating at 700—800℃[J]. Surface & Coatings Technology, 2015, 268: 165-172.

[16] FORMANEK B, SZYMAŃSKI K, SZCZUCKA-LASOTA B,et al.New generation of protective coatings intended for the power industry[J]. Journal of Materials Processing Technology, 2005,164-165: 850-855.

[17] SHAN X, WEI L Q, ZHANG X M,et al. A protective ceramic coating to improve oxidation and thermal shock resistance on CrMn alloy at elevated temperatures [J]. Ceramics International, 2015, 41(3):4706-4713.

[18] MUROYA Y, MOTOKI A, SHIMANOE K,et al. Densification of SiO2-Al2O3-TiO2based ceramic film coated on steel for high thermal stabilty and mechanical properties[J]. Surface and Coatings Technology, 2006, 201(3/4): 880-885.

[19] SHAN X, WEI L Q, ZHANG X M,et al. A protective ceramic coating to improve oxidation and thermal shock resistance on CrMn alloy at elevated temperatures[J]. Ceramics International, 2015, 41(3,Part B): 4706-4713.

[20] 戴民, 汤杰, 樊占国, 等. SiO2-BaO-Al2O3-Cr2O3陶瓷保护涂层的制备及性能[J]. 材料保护, 2009, 42(8): 66-68.DAI M, TANG J, FAN Z G,et al.Preparation and performance of SiO2-BaO-Al2O3-Cr2O3ceramic protective coating on austenitis stainless steel[J]. Materials Protection, 2009, 42(8): 66-68.

[21] 马国强, 李友芬. SiO2-B2O3-ZrO2陶瓷涂层的制备及性能[J]. 北京化工大学学报(自然科学版), 2013, 40(6): 50-55.MA G Q, LI Y F. Preparation and properties of SiO2-B2O3-ZrO2ceramic coating[J].Journal of Beijing University of Chemical Technology (Natural Science), 2013, 40(6): 50-55.

[22] NIU X, ZHANG H, HU X,et al. Synthesis of well-adhered SiO2–Al2O3glass-ceramic coating on NiCrFe alloy supports[J].Applied Surface Science, 2013, 268: 265-269.

[23] 黄敏, 李克智, 王宇. 料浆法制备碳/碳复合材料Al-Si合金抗氧化涂层[J]. 热加工工艺, 2010, 39(18): 87-89.HUANG M, LI K Z, WANG Y. Oxidation resistance of Al-Si alloy coating prepared by slurry[J]. Material & Heat Treatment, 2010,39(18): 87-89.

[24] 肖来荣, 蔡志刚, 易丹青, 等. 料浆烧结法制备改性 Si-Cr-Ti高温抗氧化涂层的研究[J]. 稀有金属与硬质合金, 2005, 33(2): 23-27.XIAO L R, CAI Z G, YI D Q,et al. Study of preparation of high-temperature and anti-oxidized modified Si-Cr-Ti coating by slurry sintering[J]. Rare Metals and Cemented Carbides, 2005, 33(2):23-27.

[25] 赵虹, 章勤, 吴广君, 等. 锅炉水冷壁在不同浓度SO2气氛下高温腐蚀的热分析动力学研究[J]. 电站系统工程, 2005, 21(6): 32-34.ZHAO H, ZHANG Q, WU G J,et al. A study of thermal analysis kinetics for high temperature corrosion of water wall tube 20 g at different density SO2[J]. Power System Engineering, 2005, 21(6):32-34.

[26] 姜介炜. 炉膛受热面防护复合陶瓷涂层性能及提升传热效果研究[D]. 杭州: 中国计量学院, 2016.JIANG J W. Study of composite ceramic coating characteristics for protecting heating surface and improving heat transfer performance[D]. Hangzhou: China Jiliang University, 2016.

[27] LI X Z, LIU Z D, LI H C,et al. Investigations on the behavior of laser cladding Ni-Cr-Mo alloy coating on TP347H stainless steel tube in HCl rich environment[J]. Surface and Coatings Technology, 2013,232: 627-639.

[28] YAN Z Q, XIONG X, XIAO P,et al. Si-Mo-SiO2oxidation protective coatings prepared by slurry painting for C/C–SiC composites[J].Surface and Coatings Technology, 2008, 202(19): 4734-4740.

[29] 华隽石, 王进卿, 池作和, 等. 锅炉受热面复合陶瓷涂层抗高温腐蚀性能试验研究[J]. 电站系统工程, 2016, (1): 9-11.HUA J S, WANG J Q, CHI Z H,et al. Experimental study on corrosion resistance of high temperature composite ceramic coating used in boiler heating surface[J]. Power System Engineering, 2016,(1): 9-11.

[30] 胡荣祖. 热分析动力学[M]. 第2版. 北京: 科学出版社, 2008: 1-16.HU R Z. Thermal Analysis Kinetics[M]. 2nd ed, Beijing: Science Press, 2008: 1-16.

[31] 印佳敏, 丁艳军, 吴占松. 生物质锅炉过热器气相 HCl腐蚀试验的动力学研究[J]. 热力发电, 2009, 38(1): 10-13.YIN J M, DING Y J, WU Z S. Dynamic study on corrosion test in gas-phase HCl for superheaters of biomass boilers[J]. Thermal Power Generation, 2009, 38(1): 10-13.

date:2017-03-21.

WANG Jinqing, jqwang@cjlu.edu.cn

supported by the National Natural Science Foundation of China(51408574), the Department of Education of Zhejiang Province in China(Y201534242), the Public Projects of Zhejiang Province(2017C31043) and the Zhejiang Key Discipline of Instrument Science and Technology.

SO2corrosion resistance of composite ceramic coating for boiler heating surface

WANG Jinqing1,2, CHI Zuohe1, YUAN Yichao2, YU Jiahao1, ZHANG Guangxue1

(1College of Metrological Technology and Engineering,China Jiliang University,Hangzhou310018,Zhejiang,China;2Shanghai Key Laboratory of Multiphase Flow and Heat Transfer in Power Engineering,University of Shanghai for Science and Technology,Shanghai200093,China)

To address high-temperature corrosion at heating surface of coal-fired boilers, a composite ceramic coating on surface of 20G steel sheet was prepared by slurry method. After sintering, the composite ceramic coating had a relatively dense surface and good bonding to the substrate. Both uncoated and ceramic-coated steel sheets were studied for high-temperature corrosion resistance in sulfur dioxide (SO2) by thermal kinetic analysis method. The results show that corrosion of the coated and uncoated steel sheets adheres to one dimensional diffusion reaction kinetic model at 400—500℃. Although activation energy of coated steel corrosion was lower than the uncoated one, the coating provided preferable high-temperature corrosion resistance. After exposure to SO2, the appearance, element contents and phase structure of the sheets were characterized. Potassium sulfate(K2SO4) crystal grains were found to form on the coating surface. However, K2SO4was not detected inside coating because relatively dense coating blocked sulfur diffusion.

boiler heating surface; flue gas; slurry method; composite ceramic coating; corrosion;reaction kinetics

TK 08

A

0438—1157(2017)11—4221—08

10.11949/j.issn.0438-1157.20170273

2017-03-21收到初稿,2017-07-03收到修改稿。

联系人及第一作者:王进卿(1985—),男,博士研究生,实验师。

国家自然科学基金项目(51408574);浙江省教育厅科研项目(Y201534242);浙江省公益技术应用研究项目(2017C31043);浙江省“仪器科学与技术”重中之重学科人才培育计划项目。