涂层表面形貌形成过程模拟与分析

2017-11-22周菲张慧肖杰

周菲,张慧,肖杰

(苏州大学材料与化学化工学部化工与环境工程学院,苏州市绿色化工重点实验室,江苏 苏州 215123)

涂层表面形貌形成过程模拟与分析

周菲,张慧,肖杰

(苏州大学材料与化学化工学部化工与环境工程学院,苏州市绿色化工重点实验室,江苏 苏州 215123)

表面涂层形貌形成过程的定量描述对涂层质量控制效果的提升至关重要,建立了集成蒙特卡罗(Monte Carlo)和计算流体力学(CFD)的混合方法模拟复杂的海量液滴沉积成液膜及其随后的流平过程,并系统研究油漆液滴平均直径、黏度、密度以及表面张力对涂层表面粗糙度、流平速度以及流平时间的影响。模拟结果表明,油漆液滴平均直径增大,涂层初始表面粗糙度增大,流平速度减小,流平时间延长;黏度增大,涂层的初始和最终表面粗糙度增大,流平速度减小,流平时间延长;密度减小,涂层初始表面粗糙度增大,初始流平速度增大,流平时间稍微缩短,对最终表面粗糙度影响不大;表面张力增大,涂层流平速度增大,流平时间缩短,对涂层最终表面粗糙度影响很小。

表面形貌;液滴沉积;流平;蒙特卡罗模拟;计算流体力学;两相流

引 言

汽车涂装是将油漆施涂到汽车壳体上从而形成涂层的过程,其目的是为了增加汽车外壳的防护、绝缘、美观装饰、识别等功能。随着国内汽车需求量逐年增加,汽车工业飞速发展,消费者对汽车涂层的质量要求也不断提高,主要表现在防护性能及装饰性能(如颜色、光滑度等)上。许多学者对涂层厚度、表面硬度及耐冲击等性能进行实验研究以提高汽车外壳的使用性能和寿命[1-5]。

涂层质量特别是涂层形貌受多种因素影响,其中涂装工艺中的喷涂和固化过程对涂层质量影响最大。喷涂过程中大量尺径、速度及方向各异的带电油漆液滴不断沉积到汽车壳体形成连续的表面粗糙的湿涂层;再通过干燥固化过程去除溶剂,形成交联高分子网络[6-10]。为提高涂层平滑度,在固化前湿涂层必须静置流平[5,11]。因为干燥固化过程主要带来涂层厚度的变化,对形貌影响相对较小,此工作主要研究喷涂和流平过程中形貌的演变。此研究对未来表面涂层形貌在线实时目标控制至关重要。

学者们实验研究了单液滴撞壁行为,发现液滴性质、撞击速度、方向等影响其撞击形态变化[12-17]。Saeed等[18]实验观察了液滴匀速逐滴沉积到薄膜前端形成新薄膜的形态变化过程,研究了多液滴有序沉积动力学。然而喷涂中大量不同尺径、撞击位置、速度及方向各异的液滴连续不断沉积到汽车壳体或先前沉积的液滴或未流平的湿涂层上,仅单液滴撞壁及多液滴有序沉积研究远不能描述此复杂过程中涂层表面形貌的变化。

随着喷雾建模、喷漆工艺以及喷涂机器人仿真逐渐成熟,已有各种计算流体力学(CFD)方法来模拟喷涂轨迹及预测涂层厚度及形貌[19-20]。Garbero等[21]和Fogliati等[22]通过Fluent软件简化工业中喷枪来模拟预测油漆喷涂到不同倾斜壁面上的液滴轨迹,他们只研究了涂层的初始厚度分布,并未继续研究喷涂后涂层流动状态。Arikan等[23]通过实验测量和利用 CAD软件表面建模预测汽车左前翼涂层厚度,但 CAD模型中只是对最终涂层表面形貌的一种简单预测,未将喷涂时流体流动以及油漆性质等对涂层形貌的影响考虑到模型中。Li等[24-26]通过CFD方法多尺度研究分析了喷涂后汽车涂层初始表面拓扑结构,提出蒙特卡罗液滴沉积模型以简化喷涂沉积过程来探索介观尺度上涂层初始表面形貌,研究了油漆粒径分布对涂层初始形貌的影响,但他们未考虑液滴相互作用及喷涂后流体的流动。

如前所述,液滴沉积及流平过程非常复杂,要求建立的模型能够对液滴以及液膜的表面位置进行跟踪,即多相流中的表界面追踪。考虑到液滴数量很大,且包含飞行撞击过程,直接利用CFD对液滴沉积及液膜流平进行模拟计算量及难度很大。本文将湿涂层形成过程近似为连续的两步进行研究。第1步将沉积过程简化,用蒙特卡罗(MC)方法模拟形成喷涂后的初始涂层表面,第2步通过CFD中的流体体积方法(VOF)将喷涂后的涂层进行流平。文中将MC沉积模型与VOF模型耦合来模拟涂层表面形成及流平过程,对涂层表面粗糙度及流平速度进行了定量分析,系统考察了流动过程中涂层性质(油漆的平均粒径、黏度、密度以及表面张力)对涂层表面变化和流平时间的影响。流平后的干燥固化过程主要影响涂层厚度,整体形貌影响不大,因此本文集中研究湿涂层的形成和流平过程。文中总结的定量关系及定性趋势有利于深入理解湿涂层形貌形成过程,也为将来实现涂层形貌的基于模型的目标控制提供理论和技术基础。

1 数学建模

本文利用MC方法和开源软件OpenFOAM中VOF方法,模拟涂层形成过程中形貌演变。喷涂中多液滴沉积过程复杂,计算量大且难以追踪液滴相界面,如图1所示,本文用MC液滴沉积模型简化沉积过程来模拟形成涂层初始表面,研究油漆性质对初始表面粗糙度的影响;将MC沉积模型与VOF模型耦合来模拟涂层表面流动过程,研究流动过程中油漆性质对涂层表面粗糙度、流平速度以及流平时间的影响。

图1 MC-CFD混合方法建模框架Fig. 1 MC-CFD hybrid model framework

1.1 蒙特卡罗液滴沉积模型

用MC沉积模型模拟形成1 mm2区域的涂层初始表面[24]。为简化模型,本文做了以下假设:(1)油漆为不可压缩流体,且喷涂过程中油漆黏度、密度不变;(2)液滴到达表面沉积时的尺径遵循对数正态分布[24];(3)油漆液滴均为球状,撞击后的液滴均是圆柱状;(4)油漆颗粒撞击速度与液滴尺径成正比例函数关系。

根据以上假设,液滴沉积过程中球状油漆液滴经一定速度v撞击到接收板上变成圆柱状,如图2所示,若圆柱状油漆落在涂层表面平滑处,如splat 1的方式叠加到涂层表面;若着落在不平滑位置,则如splat 2的方式增加涂层厚度。若液滴着落在位置(x0, z0)圆柱附近,则涂层位置(x0, z0)处厚度h0(x, z)增加hs,否则涂层厚度不变。油漆不断沉积直至涂层平均厚度达到70 µm为止。x×z 平面上有40000个网格(每个网格尺寸5 µm× 5 µm),每个网格上的涂层厚度共同构成整个涂层区域,最终得到图1中涂层初始表面。

图2 MC液滴沉积模型图解Fig. 2 Monte Carlo based droplet deposition model

沉积前油漆液滴尺径分布如式(1)

涂层厚度如式(2)

其中,油漆液滴撞击速度 v、撞击后圆柱状液滴直径Ds及高度hs关系分别如下

式中,η、δ分别是lnDp的平均值和标准偏差,δ值为 0.5;ν单位为 m·s-1;θ为常数影响因子,5×104s-1;Dp是液滴直径,µm;Ds、hs分别为撞击后的圆柱直径和高度,单位为 µm;ρL是油漆密度,kg·m-3;μL是油漆黏度,Pa·s-1[24]。

1.2 涂层流平模型

将MC沉积模型与VOF模型耦合,将MC沉积模型中每个网格涂层厚度数据导入 VOF模型中形成初始表面,从而对涂层表面进行追踪并捕捉气液交界面。模型的控制方程如下[27-29]

连续性方程

动量方程

通过求解液体体积函数连续性方程的解跟踪两相界面,其方程如下

液体体积比α如下所示

混合流体的密度和黏度分别如下所示

其中,V是速度矢量,ρ是混合流体密度,P是压力,μ是混合流体动态黏度,Fσ是表面张力相,σL为表面张力,k为界面曲率,n为界面上的法向矢量,ρL是液相密度,ρg是气相密度,μL是液相黏度,μg是气相黏度。

涂层流平模型中,将MC模型与VOF模型如图3所示方法耦合,整个计算域被划分为Nsr×Msr×Nsr(x 轴× y轴× z轴)个网格,Nsr为 200,Msr为 80(网格为 5 µm × 2.5 µm × 5 µm 的长方体结构),VOF模型中 x×z平面与 MC沉积模型中 x×z平面网格大小相同,其中计算边界面设定为周期性边界;上边界设为压力出口,和大气连通;下边界为不滑移界面。

图3 MC方法与VOF方法耦合Fig.3 Coupling Monte Carlo and VOF methods

文章中用涂层表面粗糙度 Hsr和平均流平速度来表征流平过程中涂层流动状态,Hsr和及流平时间tl由下面公式给出

式中,x×z平面上每个网格区域内的涂层厚度为hi,j,µm;涂层平均厚度为,µm;涂层表面粗糙度 Hsr,µm;每个网格区域内流平速度 Ui,j,m·s-1;平均流平速度,m·s-1;Hsr(tl)为达到流平时间 tl时的表面粗糙度,µm;m为常数,0.80 µm。

2 结果与讨论

2.1 涂层表面形貌变化

根据涂层表面粗糙度 Hsr和平均流平速度变化以及流平时间tl来分析流平过程中涂层表面流动状态。

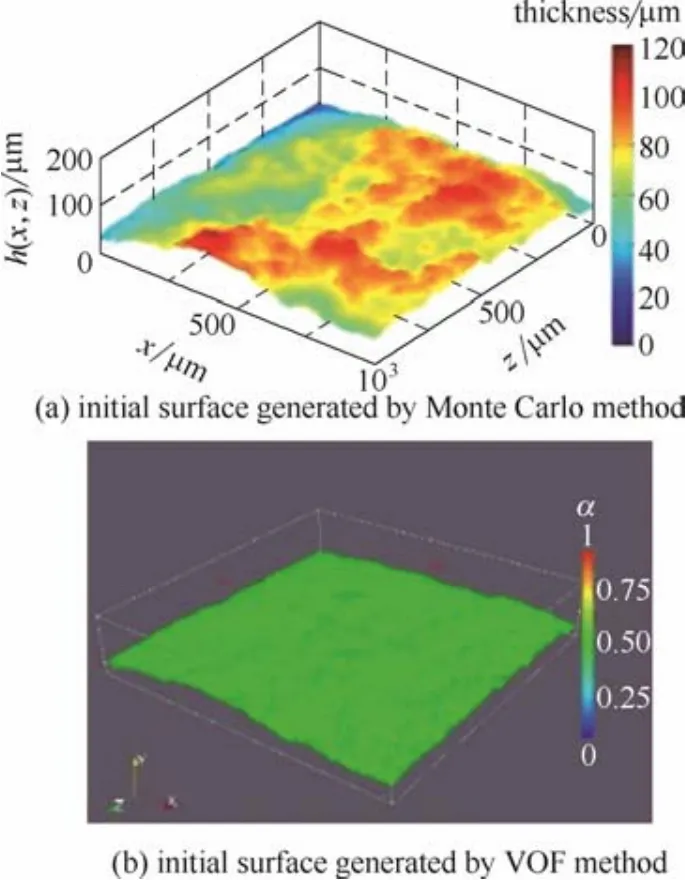

图4 Base case中涂层初始表面Fig.4 Initial coating surface in base case

base case(case 2)中油漆性质由Li等[24]给出,涂层平均厚度为70.01 μm,初始表面粗糙度Hsr为15.10 μm,其初始表面形貌如图4(a)所示,将MC方法和VOF方法耦合得到如图4(b)所示的涂层表面(即液体体积比α为0.5的相界面)。

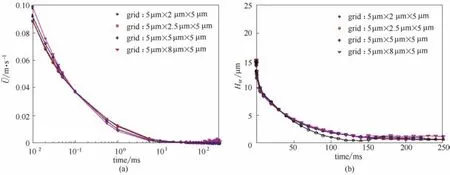

对湿涂层表面的微观形貌演变进行实时跟踪,在实验上很难实现。作者对CFD模型进行了网格无关解研究。4组不同网格下的涂层表面平均流平速度和表面粗糙度Hsr曲线如图5所示。可见网格影响不大,趋势一致。

涂层流动时由于受重力作用,不同高度具有不同的势能,涂层表面高度差较大位置处流动速度值较大,流平过程中涂层相邻位置高度差减小,流平速度减小。

图5 网格无关解研究Fig.5 Grid independency study

图6 Base case中涂层表面形貌随时间变化Fig.6 Coating surface morphology evolution in base case

如图6所示,流平10 µs时,涂层流平相邻速率差接近均匀分布,涂层厚度较小处流平速度值较小;流平100 µs时,最大流平速度U由0.5 m·s-1减小至0.14 m·s-1;流平1 ms时,涂层流平速度大部分为0.02 m·s-1;流平10 ms时,涂层流平速度分布呈现波纹状,涂层厚度呈现出梯度上升趋势;流平250 ms时,涂层各位置厚度接近70 μm,在涂层厚度最大处有流体流动,但流平速度接近 0,此时涂层已达到流平稳定状态(流平时间tl为130 ms)。整个流动过程中,涂层平均流平速度(以时间lg作图)在0.01 ms至10 ms内急剧下降,减小直至0;涂层在130 ms时达到稳定状态,此时的表面粗糙度为 1.24 µm,最终表面粗糙度 Hsr为0.55 µm(图7)。

图7 Base case中涂层流平过程Fig.7 Surface levelling process of base case

2.2 油漆性质对涂层形成过程影响

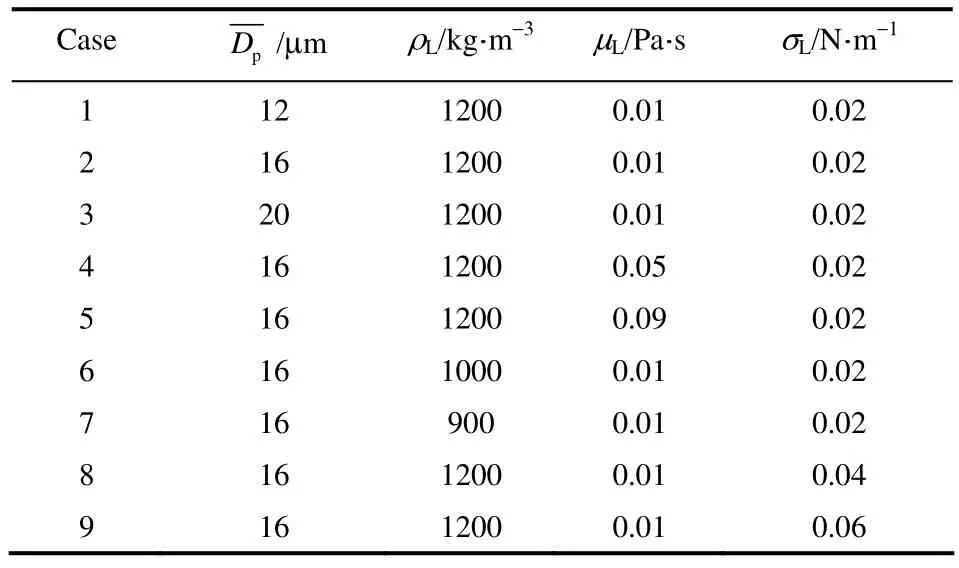

本文研究了液滴平均粒径、黏度μL、密度ρL及表面张力σL对涂层表面粗糙度Hsr、表面平均流平速度和流平时间tl的影响。研究的油漆性质具体如表1所示[24,30-32]。

表1 油漆液滴材料性质Table 1 Properties of paint droplets

2.2.1 液滴平均粒径对涂层形貌的影响 分别对不同平均尺寸分布液滴形成的湿涂层初始表面进行10次重复蒙特卡罗模拟。如图8所示,表面粗糙度预测值重复性很好。case 1、case 2和case 3中初始表面形貌如图9所示,发现平均粒径越小,涂层初始表面越光滑[图10(a)]。流平过程中,如图11所示,case 1中涂层表面高度差分布更均匀,其流平速度U最大;100 ms后涂层平均流平速度均接近0[图12(a)];case 1、case 2及case 3分别于90、130和170 ms时达到稳定状态,3种涂层的最终表面粗糙度相差不大(图10)。由此可见对于同一油漆材料形成的涂层,液滴平均粒径小的涂层初始表面粗糙度小,流平速度大,流平时间短,更易形成平滑表面。

图8 不同平均液滴粒径形成的涂层初始表面粗糙度平均值与误差Fig.8 Mean and standard deviation of initial surface roughness at different mean drop diameters (10 independent simulation runs)

图9 不同平均液滴粒径形成的涂层初始表面Fig.9 Initial coating surface morphologies at different mean drop diameters

图10 不同平均粒径的涂层粗糙度及流平时间Fig.10 Coating surface morphologies and levelling time at different mean drop diameters

图11 不同平均粒径液滴沉积形成的涂层流平速度U比较Fig. 11 Coating surface levelling velocity U at different mean drop diameters

图12 不同平均粒径的涂层流平过程Fig.12 Coating surface levelling process at different mean drop diameters

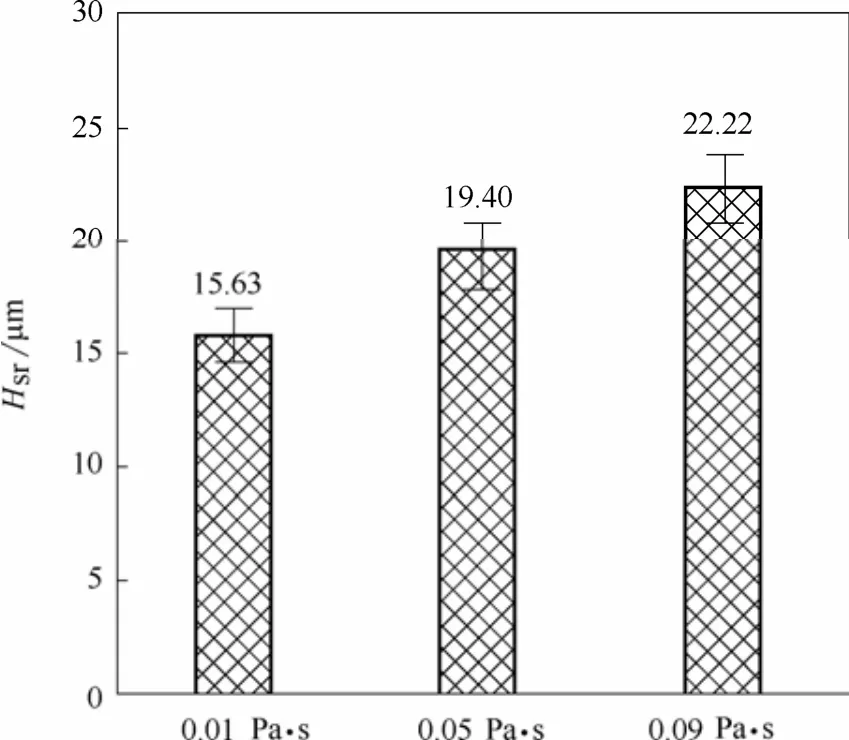

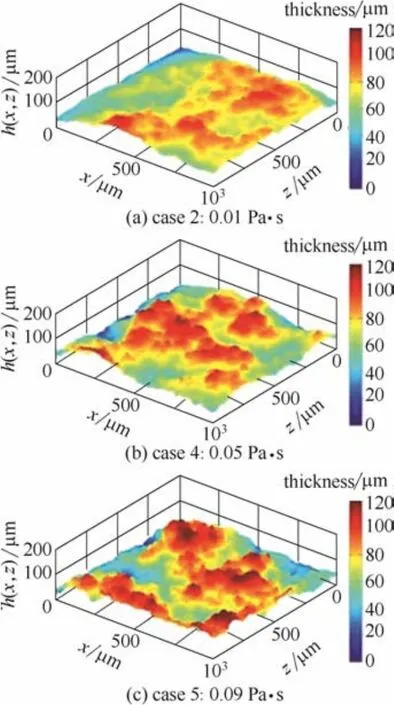

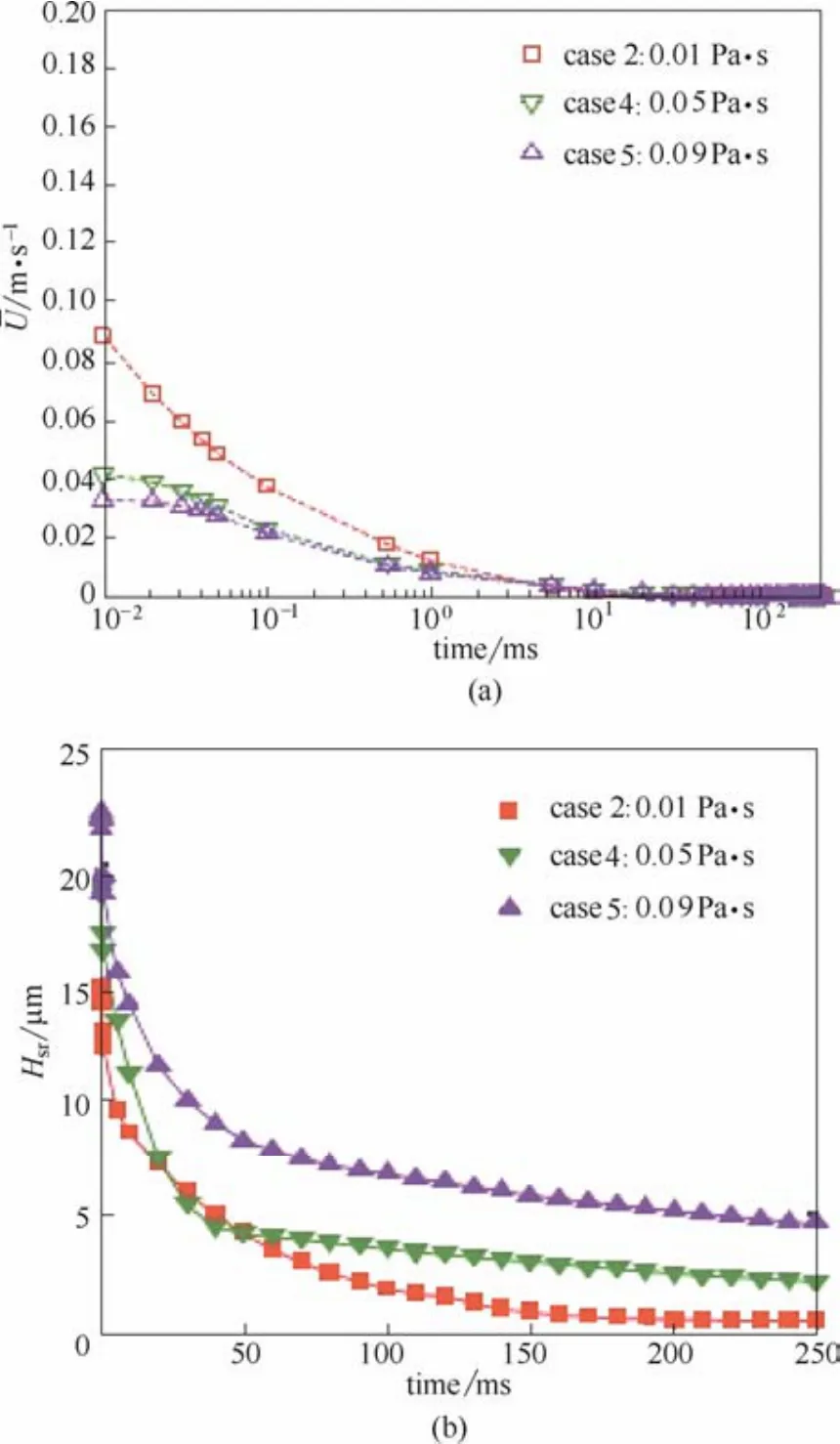

2.2.2 黏度μL对涂层形貌的影响 分别对黏度为0.01、0.05及0.09 Pa·s的3组涂层初始表面形成过程进行10次重复MC模拟。如图13所示,表面粗糙度预测值重复性很好。不同黏度的case 2、case 4和case 5的初始表面形貌如图14所示,发现黏度增大,初始表面越粗糙[图15(a)]。流平过程中,如图16和图17所示,10 µs时,case 5中表面流平速率最小,这是因为黏度增大,流动性变差,涂层流动缓慢;流平10~50 ms时,case 4中流平速度大于case 2中流平速度,case 4中表面粗糙度下降较快并接近case 2中表面粗糙度;流平50 ms后,case 4的粗糙度下降速率因流平速度减小而变缓慢;250 ms时,case 5中涂层流动速率几乎为0,最终表面粗糙度最大[图15(a)];case 2、case 4及case 5分别于130、160和190 ms时达到稳定状态[图15(b)]。由此可见黏度增大,涂层流动性变差,流平速度减小,流平时间延长,初始以及最终表面粗糙度增加。

图13 不同黏度的涂层初始表面粗糙度平均值与误差Fig.13 Mean and standard deviation of initial coating surface roughness at different paint viscosities (10 independent simulation runs)

图14 不同黏度的涂层表面初始形貌Fig.14 Initial coating surface at different paint viscosities

图15 不同黏度的涂层粗糙度及流平时间Fig.15 Coating surface roughness and levelling time at different paint viscosities

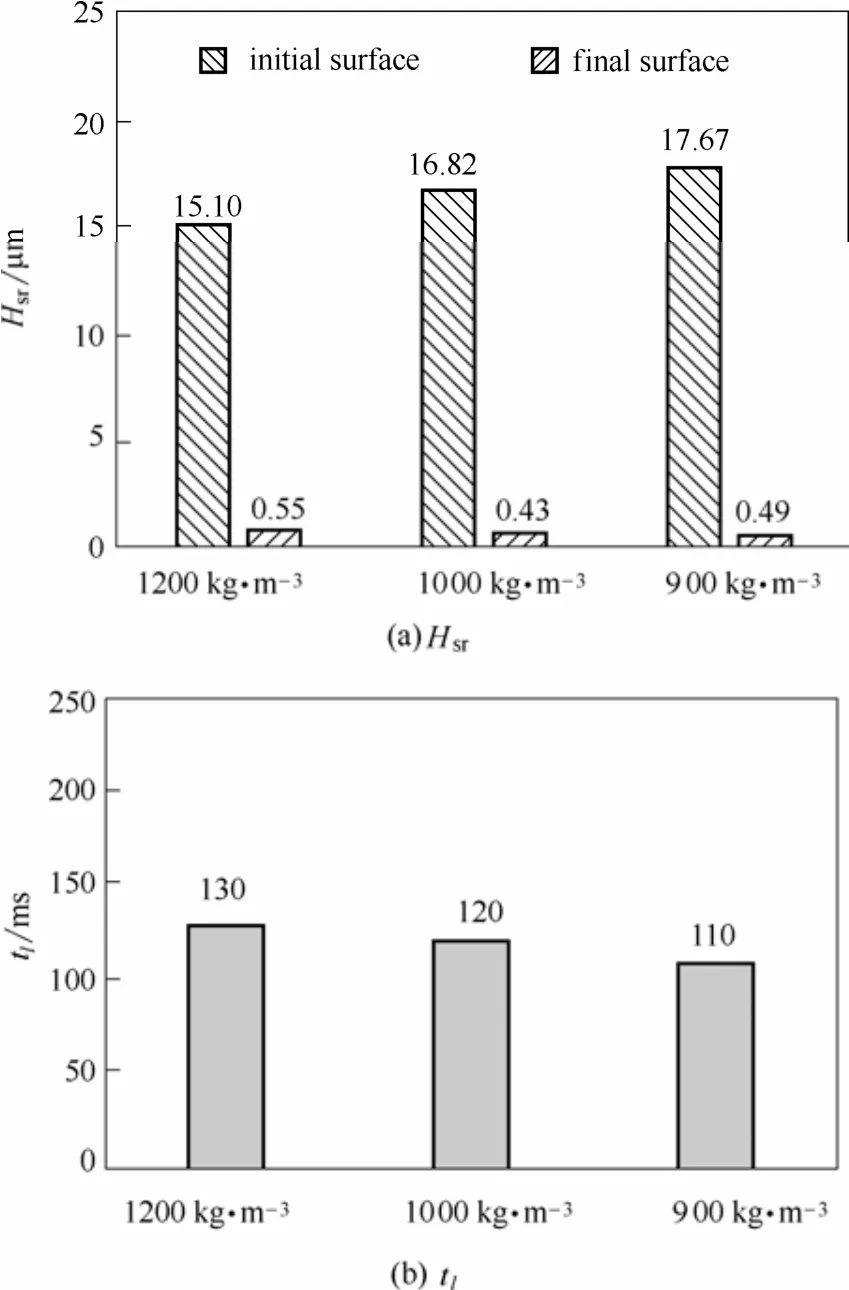

2.2.3 密度ρL对涂层形貌的影响 分别对密度为1200、1000及900 kg·m-3的3组涂层初始表面形成过程进行10次重复MC模拟。如图18所示,表面粗糙度预测值重复性很好。不同密度case 2、case 6和case 7的初始表面形貌如图19所示,发现密度减小,初始表面粗糙度增大[图20(a)]。流平过程中,如图21和图22所示,10 µs~1 ms时,case 7中流平速度U最大;1 ms后,3种涂层表面平均流动速率值相近;case 2、case 6及case 7分别于130、120和110 ms时达到稳定状态,3种涂层的最终表面粗糙度值Hsr相差不大(图20)。由此可见密度减小,涂层初始表面粗糙度增加,初始流动速率变大,流平时间稍微缩短,对最终表面粗糙度影响不大。

图16 不同黏度的涂层流平速率UFig.16 Coating surface levelling velocity U at different paint viscosities

图17 不同黏度的涂层流平过程Fig.17 Coating surface levelling process at different paint viscosities

图18 不同密度的涂层初始表面粗糙度平均值与误差Fig.18 Mean and standard deviation of initial coating surface roughness at different paint densities (10 independent simulation runs)

图19 不同密度的涂层初始表面形貌Fig.19 Initial coating surface at different paint densities

图20 不同密度的涂层粗糙度及流平时间Fig.20 Coating surface roughness and levelling time at different paint densities

图21 不同密度的涂层流平速度UFig.21 Coating surface levelling velocity U at different paint densities

图22 不同密度的涂层流平过程中速率及粗糙度的变化Fig.22 Levelling velocity and roughness evolution at different paint densities

图23 不同表面张力的涂层粗糙度及流平时间Fig.23 Coating surface roughness and levelling time at different paint surface tensions

图24 不同表面张力的涂层流平速度UFig.24 Coating surface levelling velocity U at different paint surface tensions

图25 不同表面张力的涂层流平过程Fig.25 Coating surface levelling process at different paint surface tensions

2.2.4 表面张力σL对涂层形貌的影响 如图23(a)所示,case 2、case 8和case 9中涂层初始形貌一样,表面张力不同。流平过程中,如图24和图25所示,表面张力越大,涂层流平速度越大,表面粗糙度下降越快。250 ms时,3种涂层表面平均流动速率均接近0,但case 9中涂层表面出现流动速率为0.005 m·s-1的区域,在表面张力影响下部分区域仍有较明显的流动现象;case 2、case 8及case 9分别于130、60和40 ms时达到相对稳定状态,3种涂层的最终表面粗糙度相差不大(图23)。由此可见表面张力越大,涂层流平速度越快,流平时间缩短,对最终表面粗糙度影响较小。

3 结 论

本文研究分析了油漆性质对喷涂后涂层初始形貌及流平过程中涂层流平状态的影响,利用 MC液滴沉积模型和计算流体力学混合建模方法,模拟了涂层形成过程中油漆的平均粒径、黏度、密度以及表面张力对涂层初始形貌、流平速度、流平时间以及最终稳定状态的影响,并得到以下结论。

(1)油漆液滴平均粒径影响涂层的初始表面粗糙度、流平速度以及流平时间。平均直径增大,涂层初始表面粗糙度增大,表面流平速度减小,流平时间延长,但对最终表面粗糙度影响较小。

(2)油漆黏度不仅影响涂层初始表面形貌,也影响涂层的最终表面粗糙度和流平速度,还有流平时间。黏度增加,初始表面粗糙度增加,涂层流平速度减小,流平时间延长,涂层最终表面粗糙度增加。

(3)油漆密度影响涂层初始表面形貌和表面初始流平速度。密度减小,初始粗糙度及初始流平速率稍微增大,流平时间稍微缩短,几乎不影响最终表面形貌。

(4)油漆表面张力影响涂层流平速度和流平时间,几乎不影响最终表面形貌。表面张力增大,涂层流平速度增大,流平时间大大缩短。

符 号 说 明

Dp,,Ds——分别为油漆液滴的直径、平均直径以及撞击后圆柱直径,μm

Hsr——涂层表面粗糙度,μm

hs——液滴撞击后形成圆柱高度,μm

k——界面曲率,m-1

m——常数,μm

n——界面上法向矢量

tl——流平时间,ms

U——涂层流平速度,m·s-1

——涂层表面平均流平速度,m·s-1

V——速度矢量

v——液滴撞击速度,m·s-1

δ——lnDp的标准偏差,0.5

η——lnDp的平均值

θ——常数影响因子,s-1

μL,μg——分别为油漆和空气黏度,Pa·s

ρL,ρg——分别为油漆和空气密度,kg·m-3

σL——油漆表面张力,N·m-1

[1] LONYUK M, BOSMA M, VIJVERBERG C A M,et al. Relation between chip resistance and mechanical properties of automotive coatings[J]. Progress in Organic Coatings, 2008, 61(2/3/4): 308-315.

[2] AREEYA R, SORANAT R. Spray coating process variable and property analysis of UV-curable polyurethane acrylate coating on polycarbonate substrate[J]. Progress in Organic Coatings, 2015, 89:132-142.

[3] BECKER J, COLAS M, GIES A,et al. Thermal effects influencing stability and performance of coating in automotive applications[J].Surface & Coatings Technology, 2015, 284: 166-172.

[4] MATTHIJS G. Highly scratch resistant coatings for automotive applications[J]. Progress in Organic Coatings, 2008, 61(2/3/4):106-109.

[5] PETERS C A, NICHOLS M E, ELLWOOD K R J. The evolution of surface texture in automotive coatings[J]. Journal of Coatings Technology and Research, 2011, 8(4): 469-480.

[6] XIAO J, HUANG Y L. Microstructure-property-quality correlated paint design: an LMC-based approach[J]. American Institute of Chemical Engineers Journal, 2009, 55(1): 132-149.

[7] COLBERT S A, CAIRNCROSS R A. A computer simulation for predicting electrostatic spray coating patterns[J]. Power Technology,2005, 151(1/2/3): 77-86.

[8] BELL G C, HOCHBERG J. Mechanics of electrostatics atomization,transport, and depositions of coatings[C]// Proceedings of the Seventh International Conference in Organic Science and Technology. Greece,1981: 59-115.

[9] XIAO J, LI J, LOU H H,et al. Cure-window-based proactive quality control in topcoat curing[J]. Industrial & Engineering Chemistry Research, 2006, 45(7): 2351-2360.

[10] XIAO J, LI J, LOU H H,et al. ACS-based dynamic optimization for curing of polymeric coating[J]. American Institute of Chemical Engineers Journal, 2006, 52(4): 1410-1422.

[11] RITESH B, SUBRAHMANYA S. Evolving empirical rheological limits to predict flow-levelling and sag resistance of waterborne architectural paints[J]. Progress in Organic Coatings, 2016, 101:15-23.

[12] GAO X, LI R. Spread and recoiling of liquid droplets impacting solid surfaces[J]. American Institute of Chemical Engineers Journal, 2014,60(7): 2683-2691.

[13] ZHOU W C, DREW L, LEVENT D,et al. What controls dynamics of droplet shape evolution upon impingement on a solid surface?[J].American Institute of Chemical Engineers Journal, 2013, 59(8):3071-3082.

[14] JULIÁN P, JULIO H, PABLO G,et al. Experimental study of splashing patterns and the splashing/deposition threshold in drop impacts onto dry smooth solid surfaces[J]. Experimental Thermal and Fluid Science, 2013, 44(44): 571-582.

[15] WANG M J, HUNG Y L, LIN F H,et al. Dynamic behaviors of droplet impact and spreading: a universal relationship study of dimensionless wetting diameter and droplet height[J]. Experimental Thermal and Fluid Science, 2009, 33(7): 1112-1118.

[16] PRASHANT R G, VIVEK V R, RAGHUNATH V C. Dynamics of drop impact on solid surface: experiments and VOF simulations[J].American Institute of Chemical Engineers Journal, 2005, 51(1):59-78.

[17] CHENG M, LOU J. A numerical study on splash of oblique drop impact on wet walls[J]. Computers & Fluids, 2015, 115: 11-24.

[18] SAEED F, PHILL D, FARID F. Regimes of droplet train impact on a moving surface in an additive manufacturing process[J]. Journal of Materials Processing Technology, 2010, 210(3): 550-559.

[19] FILEV D. Applied intelligent control-control of automotive paint process[C]// Process 2002 World Congress Computational Intelligence,2002, 1: 1-6.

[20] LOU H H, HUANG Y L. Neural network-based soft sensor for the prediction and improvement of clearcoat filmbuild[R]. In the AIChE National Annual Meeting, Dallas, TX, Nov. 1999, 15-21.

[21] GARBERO M, VANNI M, BALDI G. CFD modeling of a spray deposition process of paint[J]. Macromolecular Symposia, 2002,187(1): 719-729.

[22] FOGLIATI M, FONTANA D, GARBERO M,et al. CFD simulation of paint deposition in an air spray process[J]. Journal of Coatings Technology and Research, 2006, 3(2): 117-125.

[23] ARIKAN S M A, TUNA B. Process modeling, simulation, and paint thickness measurement for robotic spray painting[J]. Journal of Robotic Systems, 2000, 17(9): 479-494.

[24] LI J, XIAO J, HUANG Y L,et al. Integrated process and product analysis: a multiscale approach to paint spray[J]. American Institute of Chemical Engineers Journal, 2007, 53(11): 2841-2857.

[25] XIAO J, LI J, PILUSO C,et al. Multiscale characterization of automotive surface coating formation for sustainable manufacturing[J]. Chinese Journal of Chemical Engineering, 2008,16(3): 416-423.

[26] LI J. Adaptive modeling, integrated optimization, and control of automotive paint spray processes[D]. Detroit: Wayne State University,2004.

[27] BRAMBILLA P, GUARDONE A. Assessment of dynamic adaptive grids in volume-of-fluid simulations of oblique drop impacts onto liquid films[J]. Journal of Computational and Applied Mathematics,2015, 281: 277-283.

[28] GUNJAL P R, RANADE V V, CHAUDHARI R V. Dynamics of drop impact on solid surface: experiments and VOF simulations[J].American Institute of Chemical Engineers Journal, 2005, 51(1):59-78.

[29] 李春利, 李建慈, 刘继东, 等. 用 VOF法模拟导向立体传质塔板罩内两相流[J]. 化工学报, 2007, 58(4): 881-886.LI C L, LI J C, LIU J D,et al. Simulation of two-phase flow field in CTST-8 with VOF method[J]. Journal of Chemical Industry and Engineering(China), 2007, 58(4): 881-886.

[30] ZHANG H, LORRAINE F F. Coating of open cell foams[J].Industrial & Engineering Chemistry Research, 2012, 51(27):9250-9259.

[31] CHIN C P, WU H S, WANG S S. Improved coating window for slot coating[J]. Industrial & Engineering Chemistry Research, 2010, 49(8):3802-3809.

[32] JOSEPH V K. Paint and Coating Testing Manual[M]. 14th ed.Philadelphia: American Society for Testing and Materials, 1995:74-78.

date:2017-04-13.

Prof. XIAO Jie, jie.xiao@suda.edu.cn

supported by the National Natural Science Foundation of China (21406148), the Natural Science Foundation of Jiangsu Province(BK20170062, BK20130293), the “Jiangsu ShuangChuang Program”, the Jiangsu Specially-Appointed Professors Program and the Jiangsu PAPD.

Simulation and analysis of surface morphology evolution during coating formation

ZHOU Fei, ZHANG Hui, XIAO Jie

(Suzhou Key Laboratory of Green Chemical Engineering,School of Chemical and Environmental Engineering,College of Chemistry,Chemical Engineering and Materials Science,Soochow University,Suzhou215123,Jiangsu,China)

Quantitative characterization of surface morphological evolution is critical for coating quality control. A hybrid MC-CFD (i.e., Monte Carlo coupled with computation fluid dynamics) method was developed to capture the complex coating formation process, which involves wet film formation through deposition of huge amount of droplets and the succeeding levelling process. The effects of the mean diameter, viscosity, density and surface tension of paint droplets on coating roughness evolution have been systematically and quantitatively explored. It was found that increasing mean drop diameter led to the increase of the initial surface roughness, hence increased levelling time; the increase of paint viscosity led to the increased initial and final surface roughness and hence increased levelling time; paint density had little influence on levelling time and final surface roughness; increasing surface tension of paint however led to the increase of levelling velocity and the decrease of levelling time, but had little effect on final coating roughness.

surface morphology; droplet deposition; levelling; Monte Carlo simulation; CFD; two-phase flow

TQ 02

A

0438—1157(2017)11—4208—13

10.11949/j.issn.0438-1157.20170399

2017-04-13收到初稿,2017-07-30收到修改稿。

联系人:肖杰。

周菲(1992—),女,硕士研究生。

国家自然科学基金青年项目(21406148);江苏省自然科学基金优秀青年基金项目及青年基金项目(BK20170062, BK20130293);江苏双创计划;江苏特聘教授计划;江苏优势学科PAPD。