不同循环加载条件下镁合金AZ21腐蚀疲劳行为

2017-11-22龙飞程维姝陈刚崔云

龙飞,程维姝,陈刚,崔云

(1.中国工程物理研究院 机械制造工艺研究所,四川 绵阳 621900; 2.北洋国家精馏技术工程发展有限公司,天津 300072; 3.天津大学 化工学院,天津300150; 4.天津大学 仁爱学院,天津 301636)

不同循环加载条件下镁合金AZ21腐蚀疲劳行为

龙飞1,程维姝2,陈刚3,崔云4

(1.中国工程物理研究院 机械制造工艺研究所,四川 绵阳 621900; 2.北洋国家精馏技术工程发展有限公司,天津 300072; 3.天津大学 化工学院,天津300150; 4.天津大学 仁爱学院,天津 301636)

镁合金作为结构件承受多轴复杂载荷,其失效形式多为多轴疲劳失效。为澄清复杂载荷下镁合金的腐蚀疲劳行为,本文在磷酸盐缓冲溶液 (phosphate buffered solution,PBS) 中对镁合金AZ21的多轴循环疲劳行为进行了研究,通过分析镁合金应力应变滞环及峰值应变的演化规律,揭示了不同加载路径和腐蚀环境耦合作用下材料的变形主导机制。腐蚀环境中的疲劳试验结果表明,在相同等效应力幅下,非比例加载路径下镁合金AZ21在PBS腐蚀环境中的寿命较单轴拉伸、纯扭路径显著降低。采用Basquin公式预测了镁合金AZ21在复杂载荷和PBS腐蚀环境耦合作用下的疲劳寿命。通过将路径非比例度的概念引入对Basquin公式进行修正,可合理预测相同加载幅值下圆形路径和菱形路径作用时镁合金AZ21在PBS腐蚀环境中的疲劳寿命。

镁合金; 多轴疲劳失效; 腐蚀疲劳; 多轴棘轮; 非比例加载; 寿命预测; 复杂载荷; 磷酸盐缓冲溶液

目前,镁合金在航空、航天、电子、汽车、生物等领域得到广泛应用[1-3],已成为替代钢铁、铝合金和工程塑料以实现轻量化的理想材料之一[4-5]。由于镁合金的化学性质活泼,导致其腐蚀抗力较低,极大限制了它的应用。当腐蚀液中含有氯离子时,腐蚀导致材料的疲劳性能急剧下降[6-7]。同时,机械循环载荷作用使腐蚀产物膜不断破裂,加快镁合金的腐蚀速率,从而进一步降低镁合金的服役寿命[8]。

因此,国内外学者对镁合金的腐蚀疲劳性能进行了深入探索,同时对如何提高镁合金的腐蚀疲劳极限进行了研究。Wittke等对Mg-4Al-2Ba-2Ca的腐蚀疲劳行为进行了研究,发现当增大NaCl的浓度时,疲劳极限会下降,这与塑性变形的累积相关[9]。Unigovski等对AZ31、AM51以及ZK60三种镁合金在空气、NaCl溶液以及硼酸盐溶液中进行了循环加载研究[10]。结果表明,与其他两种镁合金相比,ZK60具有最高的疲劳与腐蚀疲劳极限,但ZK60对NaCl溶液过于敏感。在相同应力作用下,挤压成型的镁合金比铸造成型的镁合金的腐蚀疲劳极限高。Eliezer等也得到了类似的结论[11]。Nan等对AZ31在3%浓度NaCl溶液中的腐蚀疲劳性能进行了研究,指出AZ31腐蚀疲劳性能较空气中的疲劳性能下降很大[12]。低应力幅作用下的腐蚀疲劳损伤主要是腐蚀坑的增长导致,进而导致局部应力集中,但此时裂纹并未从腐蚀坑触发。Fu等对预腐蚀处理的AZ31试样进行了非对称的应力控制试验,指出AZ31板的杨氏模量与延伸率均会随浸泡时间的增长而呈指数级下降[13]。

需要注意的是,现有关于镁合金腐蚀疲劳的研究大多集中于高周疲劳试验,应力腐蚀的低周疲劳试验开展的研究较少。在许多工程应用中,镁合金会发生低周腐蚀疲劳失效,因此有必要对镁合金的低周腐蚀疲劳现象进行研究。本文主要针对在腐蚀环境中镁合金AZ21的循环疲劳行为进行研究。

1 试验材料及装置

1.1试验材料

试验所用的镁合金AZ21成分如表1所示,采用热挤压成型的加工方法加工出直径为12 mm的圆棒材,加工温度为633~643 K。沿挤压成型方向取材加工试样,其尺寸依照美国材料测试标准ASTM-E606 04,最终得到标距长度12.5 mm,标距直径5 mm,总长度80 mm的圆棒试样。实验前,先后采用2000#和5000#SiC砂纸加水对试样进行粗磨和精磨。然后,将试样在乙醇溶液中超声清洗10 min,并在空气中进行干燥。

表1 AZ21合金的化学成分 (wt%)

1.2腐蚀液

为模拟人体体液环境,选用普罗立德公司的PBS(phosphate buffered solution)溶液粉配制PBS腐蚀液,溶液成分如表2所示。

表2 PBS溶液成分

1.3试验装置

试验测试装置采用电子万能拉扭疲劳试验机,设备型号为CARE EUM-25k20。试验机轴向载荷量程±5 kN,精度为0.1 N;扭矩量程±20 N·m,精度为0.01 N·m。设备采用多轴动态控制器,可实现载荷、扭矩、位移、转角、轴向应变、剪应变等多通道全闭环控制。控制系统内置的数字函数发生器,可实现比例加载、圆路径、菱形路径、方形路径或蝶形路径等多种比例与非比例加载路径。

为实现腐蚀疲劳的在线观测,在EUM-25k20拉扭试验机上装配了自制的微型腐蚀槽,保证试件的标距段在试验过程中浸泡在腐蚀液中。在线腐蚀装置的示意图、原理及待测试件的应变测试方法具体参见文献[14-16]。

1.4应力空间定义

试验在5种应力路径下进行,分别是轴向、纯扭、比例加载、圆、菱形。对于不同的应力路径,利用等效应力的概念对循环应力应变关系进行分析[16]:

(1)

(2)

对于实心圆棒,由于剪应力沿径向呈梯度分布,不能直接确定外表面剪应力的值。若应用理想弹塑性模型,同时假设圆棒横截面在扭转过程中仍保持平面,剪应力与剪应变分别为

τ=3T/2πR3

(3)

γ=πθR/180l

(4)

式中:R是试件半径,T是扭矩,θ是转角,l是试件的试验长度。在比例与非比例加载条件下,试件表面最大剪应力幅值可由式(3)得到,对应的等效应力值可由式(1)得到。

2 循环力学性能及寿命预测

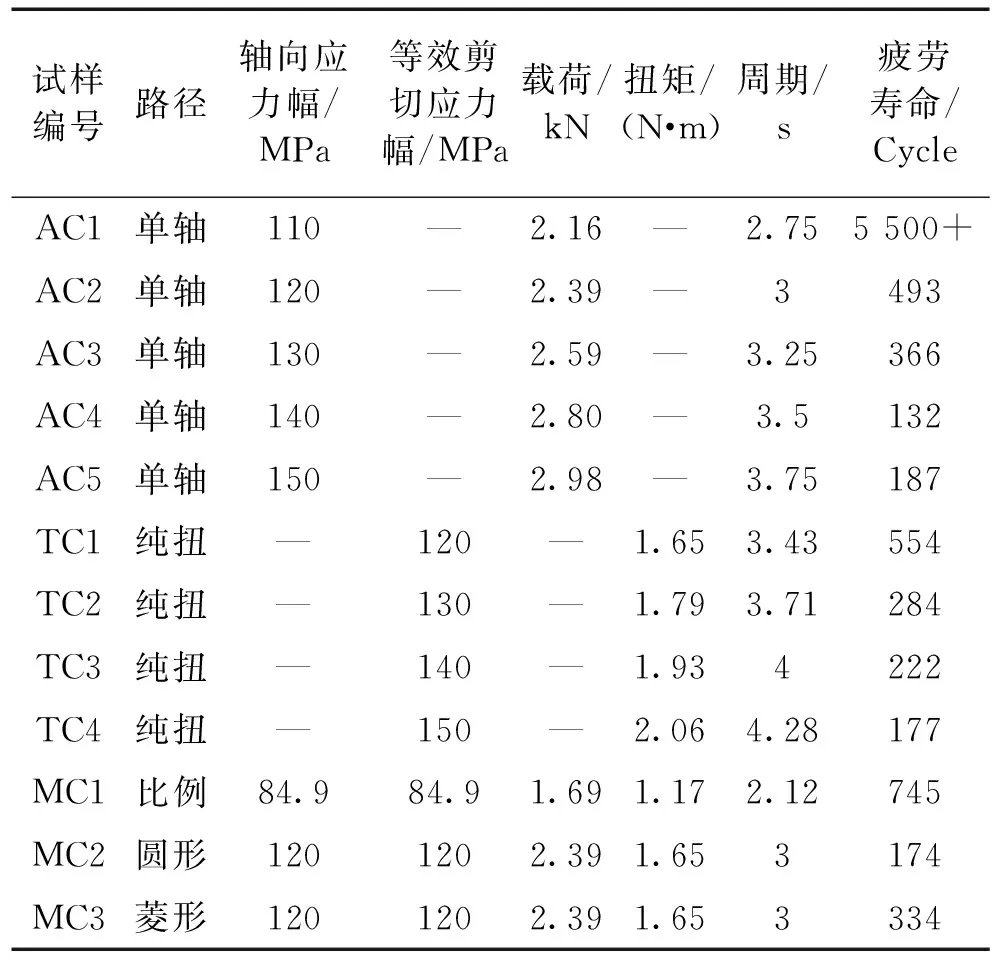

表3给出了AZ21在腐蚀环境下的循环加载试验条件及测试结果。

表3腐蚀环境中AZ21的循环加载试验条件与疲劳寿命

Table3CyclicloadingconditionsandresultsforAZ21undercorrosionenvironment

试样编号路径轴向应力幅/MPa等效剪切应力幅/MPa载荷/kN扭矩/(N·m)周期/s疲劳寿命/CycleAC1单轴110—2.16—2.755500+AC2单轴120—2.39—3493AC3单轴130—2.59—3.25366AC4单轴140—2.80—3.5132AC5单轴150—2.98—3.75187TC1纯扭—120—1.653.43554TC2纯扭—130—1.793.71284TC3纯扭—140—1.934222TC4纯扭—150—2.064.28177MC1比例84.984.91.691.172.12745MC2圆形1201202.391.653174MC3菱形1201202.391.653334

2.1轴向循环力学性能

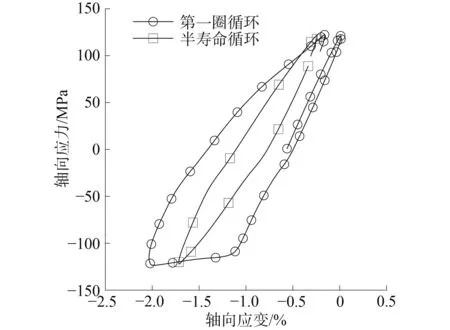

图1给出了AZ21在PBS腐蚀环境中,在对称循环应力控制模式下,受到轴向应力幅120 MPa作用时的应力应变响应。材料在初始压缩屈服后,反向施加拉伸载荷时,表现出“伪弹性”的非线性变形特征。这主要是由于材料在腐蚀液作用下,表面会产生较多的“腐蚀坑点”[13]。这些腐蚀微孔一方面会削弱材料的承载面积,另一方面会导致较大的应力集中现象,从而在腐蚀坑边缘出现微裂纹。微裂纹的萌生与扩展会加剧材料的疲劳损伤进程,宏观表现为应力应变非线性变形特征。

图1 试件AC2在PBS腐蚀液中的应力-应变滞环Fig.1 Stress-strain relationship of specimen AC2 in PBS corrosive environment

早期研究表明,镁合金在拉压方向的应力应变响应存在不对称现象[16]。由于孪生-退孪生以及滑移强化机制的交替作用,材料在循环应变均值为负值,且随着加载应力幅的增大而负向增大。图2为腐蚀环境中不同循环应力幅作用下,AZ21平均应变随循环数的演化关系。可以看出,AZ21的平均应变也是随着应力幅增大而负向增大。这是由于应变幅增大,对应的初始压应变较大,材料在初始变形时产生较多的孪晶。虽然后续循环加载过程中,退孪生变形机制的作用会导致孪晶数量减小。但应力幅越大,对应的残余孪晶数量越多[14]。

图2 腐蚀环境中不同应力幅值下的平均应变演化Fig.2 Evolution of mean strain under different stress amplitudes in corrosive environment

2.2纯扭循环力学性能

如图3(a)所示为镁合金在腐蚀环境中,剪应力幅等于69.3 MPa(等效剪应力幅为120 MPa)时的剪切应力应变滞环。由图可知,腐蚀环境下材料的剪切应力应变曲线是对称的,AZ21在剪切方向表现为各向同性。镁合金在纯扭条件下仅产生剪应力,轴向无正应力作用,孪晶对剪切变形的作用较小,基面与柱面滑移是材料的主导变形机制。在腐蚀液中,AZ21的初始应变幅与后续循环中相比差别不大,材料并没有因为应变强化而使塑性应变幅有所减小。分析可知,一方面循环载荷会导致材料发生应变强化;另一方面,随着腐蚀与机械载荷的共同作用,导致材料的表面出现腐蚀坑与微裂纹,从而加速材料的疲劳损伤进程[14]。应变强化与腐蚀疲劳的交互作用在整个循环加载过程中达到平衡,宏观上表现为材料既不发生强化,也不发生软化,应变幅维持在较稳定的水平。

图3(b)表明在PBS腐蚀液中,AZ21的循环应变峰值随循环数的变化关系。由图可知,腐蚀环境中的稳定循环应变幅值为2.3%。对比作者之前发表的论文数据可知[16],腐蚀环境下剪切应力应变滞环围成的面积较大,说明腐蚀环境导致AZ21在同等载荷下耗散的能量较大,这也是导致腐蚀寿命较空气中寿命短的原因。

图3 试件TC1在剪切应力幅值69.3 MPa下的力学响应Fig.3 Mechanical response of specimen TC1 at the shear stress amplitude of 69.3 MPa

图4为不同剪应力幅下,剪切平均应变随循环数的变化关系。由图可知,当剪应力幅较小时,材料发生断裂的平均剪应变仅达到0.18%。随着剪应力幅的增大,平均剪切应变随之增大。对应剪切应力幅为86.6 MPa时,其最大平均剪应变为0.46%。虽然挤压变形镁合金具有一定的织构,但HCP晶格指向并非完全一致。当剪切发生较大变形时,在循环剪应力的作用下仍会产生部分孪晶。虽然孪晶对纯扭条件下镁合金的变形行为影响没有轴向加载时那么大,但依然导致了应力应变滞环不对称的现象,即平均剪应变的产生。

2.3多轴循环力学性能

在腐蚀环境与多轴比例载荷的作用下,AZ21镁合金的轴向与剪切应力应变响应及峰值应变随循环数的演化关系如图5所示。图5(a)为轴向应力应变响应,可以看出在对称轴向应力作用下,材料的轴向应变均值出现负值。与空气中[16]的多轴比例加载不同,材料的剪切循环应力应变滞环在初始加载时幅值很大,并且出现了较大的负向平均应变。经历几个循环后,材料的循环剪应变幅达到恒定,但负向平均应变依然存在,如图5(b)所示。

图4 不同剪应力幅下平均剪应变随循环数的演化关系Fig.4 Mean shear strain versus number of cycles at different shear stress amplitudes

图5 比例路径下AZ21在空气和PBS腐蚀液中的应力应变响应Fig.5 Stress-strain response under proportional loading path

图6给出了腐蚀环境下,镁合金AZ21在圆路径的轴向与剪切应力应变响应。与空气中[16]的多轴非比例加载一样,材料在非比例路径下最大应力与最大应变并非同时出现。圆路径下材料的初始轴向与剪切应力应变响应滞环围成的面积较大。由能量耗散理论可知,在每个循环加载周期内,应力应变滞环的面积相当于耗散的能量。由于同样应力幅下圆路径对应的应变幅较大,也就意味着圆路径下每个循环材料耗散的能量较大,所以圆路径对应的疲劳寿命较短。

图7给出了腐蚀环境下不同路径对应的AZ21循环应变幅。可以看出,不论是比例载荷,还是非比例载荷,材料均会发生明显的循环强化,即应变幅在前几个循环会迅速下降,但很快达到稳定状态。进一步分析可知,在等效应力幅相同的情况下,比例加载对应的轴向(或剪切)应变幅最小,方形与菱形路径对应的轴向(或剪切)应变幅相当,而圆路径对应的轴向(或剪切)应变幅最大。但是,随着循环加载的进行,材料发生应变强化,各种加载路径对应的稳定应变幅均有所降低。通过比较相同等效应力下不同加载路径的稳定应变幅可知,在腐蚀环境中,不同路径对应的循环稳定应变幅基本相当,其差别不如空气中加载路径对循环应变幅的影响大[16]。

图7 多种加载路径下AZ21在PBS中峰值应变随循环数的变化Fig.7 Peak strain vs. number of cycles under different loading paths in PBS

2.4寿命预测模型

采取经典的Basquin公式对AZ21镁合金在复杂载荷下的疲劳寿命进行预测。Basquin公式为

(5)

为进一步区分不同路径下的疲劳参量,引入路径非比例度的概念,对Basquin公式进行修正:

(6)

式中:φ表示路径非比例度。参照Liu等方法进行确定,可知对于圆路径与菱形路径,非比例度φ分别等于0.753 5与0.707[17]。如图8(b)所示,应用改进的Basquin公式再次预测试样在腐蚀环境中的寿命,其多轴路径下的结果均落在2倍分散带内。

图8 疲劳寿命预测与试验结果对比Fig.8 Comparison of fatigue life predictions and experimental results

3 结论

1)轴向循环载荷作用下,AZ21在腐蚀液中的应力应变滞环较大,导致材料的腐蚀疲劳损伤速率较大。平均轴向应变随循环的进行而出现负值,并且随应力幅的增加而负向增大;

2)纯扭条件下AZ21镁合金的应变强化效应不明显,随循环加载的进行,平均剪应变逐渐增大;

3)在腐蚀环境中以及多轴比例与非比例载荷作用下,AZ21发生明显的循环强化效应,循环应变幅在循环加载初期急剧下降,而在后续循环中达到稳定。稳定循环应变幅的大小与加载路径关系不大;

4)在Basquin公式中引入路径非比例度的概念,可合理预测相同加载幅值下圆形路径和菱形路径下镁合金AZ21在腐蚀环境中的疲劳寿命。

[1] 曾立云,杨世伟,郭亚欢,等. AZ91D镁合金表面复合涂层的微观形貌与性能[J]. 哈尔滨工程大学学报, 2010, 31(12): 1674-1678.

ZENG Liyun, YANG Shiwei, GUO Yahuan,et al. Property and micromorphology of composite coating on AZ91D magnesium alloy by plasma electrolytic oxidation-electroless plating [J]. Journal of Harbin Engineering University, 2010, 31(12): 1674-1678.

[2] 李玲莉,杨雨云,赵刚,等. 镁合金表面钇盐化学转化膜的制备与表征[J]. 哈尔滨工程大学学报, 2012, 33(12): 1553-1558.

LI Lingli, YANG Yuyun, ZHAO Gang,et al. Preparation and characterization of yttrium-based chemical conversion coating for magnesium alloys [J]. Journal of Harbin Engineering University, 2012, 33(12): 1553-1558.

[3] 赵爱彬,尹志娟,席慧智,等. AZ91镁合金热扩渗涂层的研究[J]. 应用科技, 2006, 33(8): 58-61.

ZHAO Aibin, YIN Zhijuan, XI Huizhi,et al. The study of AZ91 magnesium alloy on thermal diffusion coats [J]. Applied science and technology, 2006, 33(8): 58-61.

[4] 陈晓强, 刘江文, 罗承萍. 高强度Mg-Zn系合金的研究现状与发展趋势[J]. 材料导报, 2008, 22(5): 58-62.

CHEN Xiaoqiang, LIU Jiangwen, LUO Chengping. Research status and development trend of Mg-Zn alloys with high strength [J]. Materials review, 2008, 22(5): 58-62.

[5] 刘洋, 谢骏, 郭雪锋. Mg-Zn系耐热铸造镁合金的最新研究进展[J]. 铝加工, 2010 (3): 20-26.

LIU Yang, XIE Jun, GUO Xuefeng. Recent research progress on heat resistant cast magnesium alloy of Mg-Zn system [J]. Aluminium fabrication, 2010 (3): 20-26.

[6] SONG G. Recent progress in corrosion and protection of magnesium alloys. Advanced engineering materials, 2005 (7): 563-586.

[7] KAINER K. Magnesium alloys and their applications [M]. German: Wiley, 2006: 463-468.

[8] GU X, ZHOU W, ZHENG Y, et al. Corrosion fatigue behaviors of two biomedical Mg alloys-AZ91D and WE43 - In simulated body fluid [J]. Acta biomaterialia, 2010, 6(12): 4605-4613.

[9] WITTKE P, KLEIN M, WALTHER F. Corrosion fatigue behaviour of creep-resistant magnesium alloy Mg-4Al-2Ba-2Ca [J]. Procedia engineering, 2014, 74: 78-83.

[10] UNIGOVSKI Y, ELIEZER A, ABRAMOV E, et al. Corrosion fatigue of extruded magnesium alloys [J]. Materials science and engineering: A, 2003, 360 (1-2): 132-139.

[11] ELIEZER A, GUTMAN E M, ABRAMOV E, et al. Corrosion fatigue of die-cast and extruded magnesium alloys [J]. Journal of light metals, 2001, 1(3): 179-186.

[12] NAN ZY, ISHIHARA S, GOSHIMA T. Corrosion fatigue behavior of extruded magnesium alloy AZ31 in sodium chloride solution [J]. International journal of fatigue, 2008, 30(7): 1181-1188.

[13] FU S, GAO H, CHEN G, et al. Deterioration of mechanical properties for pre-corroded AZ31 sheet in simulated physiological environment [J]. Materials science and engineering A, 2014, 593: 153-162.

[14] 陈刚,鲁灵涛,崔云,等. AZ31B在腐蚀环境下的棘轮与低周疲劳性能研究[J]. 天津大学学报, 2016, 49(8): 790-796.

CHEN Gang, LU Lingtao, CUI Yun, et al. Ratcheting and low-cycle fatigue characterizations of AZ31B with corrosive environment [J]. Transactions of Tianjin University, 2016, 49(8): 790-796.

[15] 谭季波,吴欣强,韩恩厚. 高温高压水中疲劳试样标距段应变的原位实时监测系统 [P]. 中国:201310554160.6, 2014.

TAN Jibo, WU Xinqiang, HAN Enhou. Situreal-time monitoring system of strain gage section of water fatigue specimen at high temperature and high pressure [P]. Chinese Patents: 201310554160.6, 2014.

[16] 崔云,陈刚,王磊,等. 多轴非比例载荷下镁合金AZ21的疲劳性能研究[J]. 天津大学学报, 2017, 50 (3): 283-289.

CUI Yun, CHEN Gang, WANG Lei, et al. Fatigue characteristics of magnesium alloy AZ21 under multiaxial non-proportional loading [J]. Transactions of Tianjin University, 2017, 50 (3): 283-289.

[17] LIU Y, KANG G, GAO Q. A multiaxial stress-based fatigue failure model considering ratcheting-fatigue interaction [J]. International journal of fatigue, 2010, 32(4): 678-684.

本文引用格式:龙飞,程维姝,陈刚,等. 不同循环加载条件下镁合金AZ21腐蚀疲劳行为研究[J]. 哈尔滨工程大学学报, 2017, 38(10): 1635-1641.

LONG Fei, CHENG Weishu, CHEN Gang, et al. Study on corrosion fatigue properties of AZ21 Mg alloy under different cyclic loading conditions[J]. Journal of Harbin Engineering University, 2017, 38(10): 1635-1641.

CorrosionfatiguepropertiesofAZ21Mgalloyunderdifferentcyclicloadingconditions

LONG Fei1, CHENG Weishu2, CHEN Gang3, CUI Yun4

(1.Institute of Machinery Manufacturing Technology, China Academy of Engineering Physics, Mianyang 621900, China; 2.Beiyang National Distillation Technology Co., Ltd., Tianjin 300072, China; 3.School of Chemical Engineering and Technology, Tianjin University, Tianjin 300150, China; 4.Ren′ai College, Tianjin University, Tianjin 301636, China)

Magnesium (Mg) alloy is widely used for engineering structural components, and it normally bears complicated multiaxial loads. Multiaxial fatigue failure is the main failure mode of Mg alloy. To clarify the corrosion fatigue behavior of Mg alloy under complex loads, the paper studies the multiaxial cyclic fatigue behavior of Mg alloy AZ21 in a phosphate-buffered solution (PBS). The dominant deformation mechanisms were revealed under the coupling effect of different loading paths and corrosive environments by analyzing the evolution law of the stress and strain hysteresis and peak strain of Mg alloy AZ21. Results of the fatigue test conducted in the corrosive environment show that, under the same and equivalent stress amplitude, the life of Mg alloy AZ21 in PBS corrosive environment and at the non-proportional loading path is apparently lower than that under the conditions of uniaxial tension and purely torsional path. Basquin formula was used to predict the fatigue life of the Mg alloy AZ21 under the coupling effect of complex loads and PBS corrosive environment. Through the introduction of a non-proportionality path factor into Basquin formula for amendment, the fatigue life of Mg alloy AZ21 in PBS corrosive environment can be reasonably forecast under the same loads, circular path, and rhombus path.

magnesium alloy; multiaxial fatigue failure; corrosion fatigue; multi-axial ratcheting; non-proportional loading; lifetime prediction; complex loads; phosphate buffered solution

10.11990/jheu.201606033

http://www.cnki.net/kcms/detail/23.1390.U.20170816.1550.042.html

U674.21

A

1006-7043(2017)10-1635-07

2016-06-12. < class="emphasis_bold">网络出版日期

日期:2017-08-16.

国家自然科学基金项目(11172202);教育部新世纪优秀人才项目(NCET-13-0400).

龙飞(1983-), 男, 工程师;崔云(1978-), 女, 副教授.

崔云,E-mail: 13207628670@163.com.