蒸汽水雾中电火花线切割精加工实验

2017-11-22王彤王俊棋葛军邱峰

王彤,王俊棋,葛军,邱峰

(哈尔滨理工大学 机械动力工程学院, 黑龙江 哈尔滨 150080)

蒸汽水雾中电火花线切割精加工实验

王彤,王俊棋,葛军,邱峰

(哈尔滨理工大学 机械动力工程学院, 黑龙江 哈尔滨 150080)

为探讨蒸汽水雾中第二次切割的加工参数对表面粗糙度和切割速度的影响规律,并找到满足多项指标要求下加工参数的优化方案,在往复走丝线切割加工中,采用了一种多介质的多次切割新工艺,第一次切割在乳化液中,第二次切割在蒸汽水雾中。通过单因素实验分析了加工参数对工艺指标的影响规律,通过正交实验,利用灰色关联分析法,将多目标参数优化转为单一目标灰关联度的优化。分析得知脉冲宽度和工作台进给速度对综合工艺指标影响显著,经实验验证脉冲宽度16 μs,工作台进给速度2档,峰值电流4 A,偏移量30 μm,蒸汽水雾量30 ml/min的加工方案更优。

电火花线切割; 精加工; 蒸汽水雾; 单因素实验; 正交实验; 多目标优化; 灰色关联分析法

传统的电火花型腔加工及电火花线切割加工都是在液体介质中进行的。日本东京农工大学国枝研究室采用薄壁管状电极,加工时电极旋转,并使高速气体从管电极中喷出,实现了气中电火花型腔加工,具有工具电极损耗小、加工作用力较小、放电间隙较窄、表面变质层较薄等特点[1]。另外,国枝研究室还开展了气体介质中的单向走丝(低速走丝)线切割实验,研究表明与传统的水基介质中电火花线切割加工相比,气中线切割具有加工表面粗糙度好、直线度精度高、放电间隙窄、加工表面无电解腐蚀、加工过程清洁环保等特点[2-3]。ZHANG等也进行了大量气中和雾中的电火花型腔加工研究[4-11]。研究者在单向走丝线切割机床上进行了薄板的气中和水雾中粗加工实验研究,实验结果,表明水雾量为5.3 ml/min时,水雾中线切割的加工速度最高值为2.53 mm3/min,气中的加工速度最高值为0.98 mm3/min,且水雾中的加工速度始终高于气中加工[9]。顾延宾在往复走丝(高速走丝)电火花线切割机床上进行了气体介质中的线切割粗加工实验[12]。刘志东等以氧气与自来水通过雾化后产生的气雾作为放电介质,通过与纯氧中的放电烧蚀加工及内冲液电火花加工的对比试验,结果表明气雾混合介质下的烧蚀加工,材料去除率较纯氧气中烧蚀加工提高近20%,较内冲液电火花加工提高约4.6倍,电极质量相对损耗较内冲液电火花加工降低近65%,且成型精度较高,楞角倒圆半径较内冲液电火花加工减小约35%[13]。BOOPATHI使用往复走丝线切割机床,在气雾介质(压缩空气和少量去离子水的混合介质)中,对加工参数进行了多目标优化研究[14]。AZHIRI等使用往复走丝线切割机床,在压缩空气中对切割速度和表面粗糙度进行了建模分析[15]。王彤等在单向走丝和往复走丝线切割机床上都进行了气体介质中实验研究,实验结果表明,往复走丝气中线切割加工除了具有气中单向走丝的精加工的优势外,其加工速度最高为7.3 mm3/min,而乳化液中的加工速度最高为3.1 mm3/min,与液中相比,气中的加工速度始终高于液中[16]。在单向走丝线切割机上尝试采用了多介质的多次切割工艺,实验结果都表明,采用了气中精加工的新工艺最终获得的加工表面的粗糙度、直线度及表面层状况优于各次切割都采用水基介质的多次切割结果[17]。另外,吴海会等在往复走丝线切割机床上还进行了大量单因素及多因素实验研究,获得了精加工时不同介质对表面粗糙度、切割速度和放电点位置分布均匀性的影响规律[18-19]。由于水流量较少的水雾介质基本保持了气体介质精加工的特点,并适当加强了排屑和散热能力,所以也适用于线切割精加工。计划在往复走丝线切割中的第一次切割采用乳化液、第二次切割采用蒸汽水雾。为了优化蒸汽水雾中第二次切割的加工参数,本文进行单因素实验和正交实验,并以信噪比分析为基础,利用灰色关联分析法,将多目标参数优化问题转变成为优化单一目标灰关联度的问题。

1 单因素实验

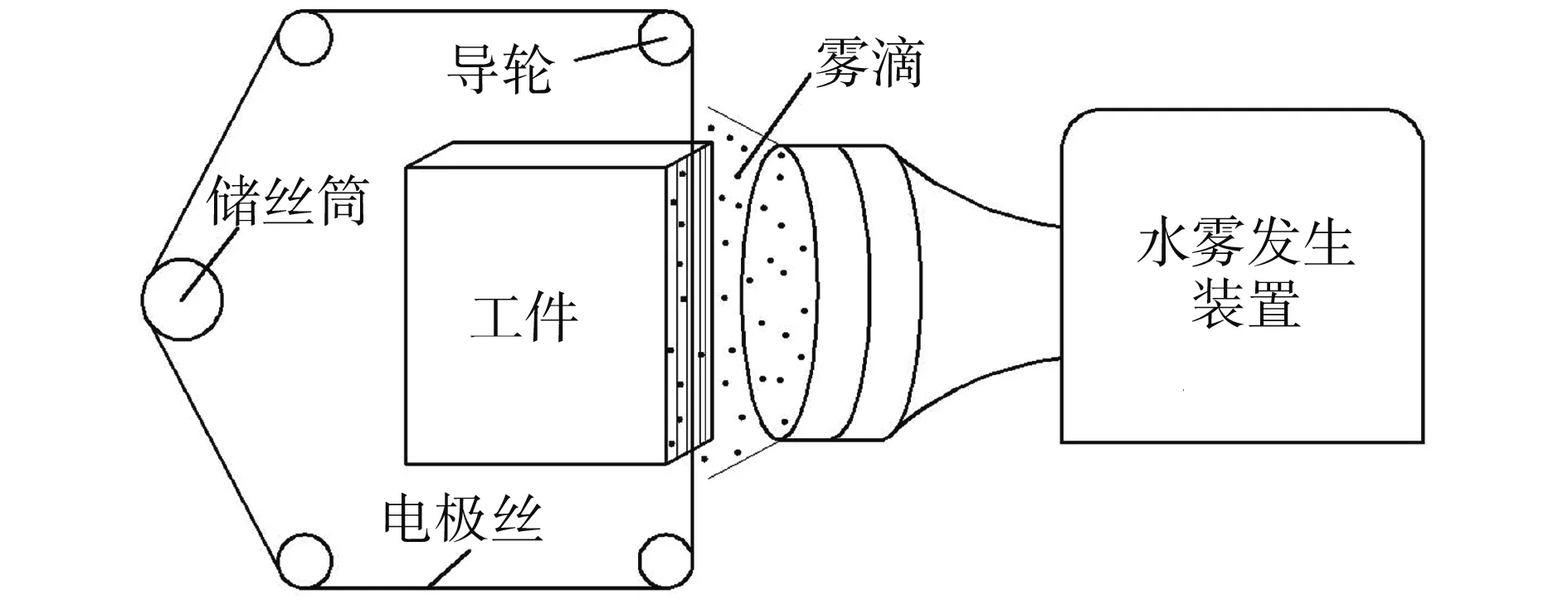

实验采用苏州三光生产的DK7740B往复走丝电火花线切割机床,工件是六面体模具钢Cr12MoV,电极丝采用直径是0.18 mm的钼丝。采用多次切割实验设计,即第一次切割在乳化液中进行,采用DX-1型线切割机床工作液;第二次切割在蒸汽水雾中进行,蒸汽水雾是由蒸汽雾化产生的水雾,其雾滴粒径大于20 μm,水雾中加工时关闭机床上下喷嘴开关,打开水雾装置,喷管正对着工件待加工表面,距离待加工工件表面5 mm左右时喷雾,在机床加工工件之前将水雾发生装置打开,待水雾量达到预定要求时开始加工,水雾中线切割加工示意图如图1所示。

图1 水雾加工的示意图Fig.1 Schematic of water mist processing

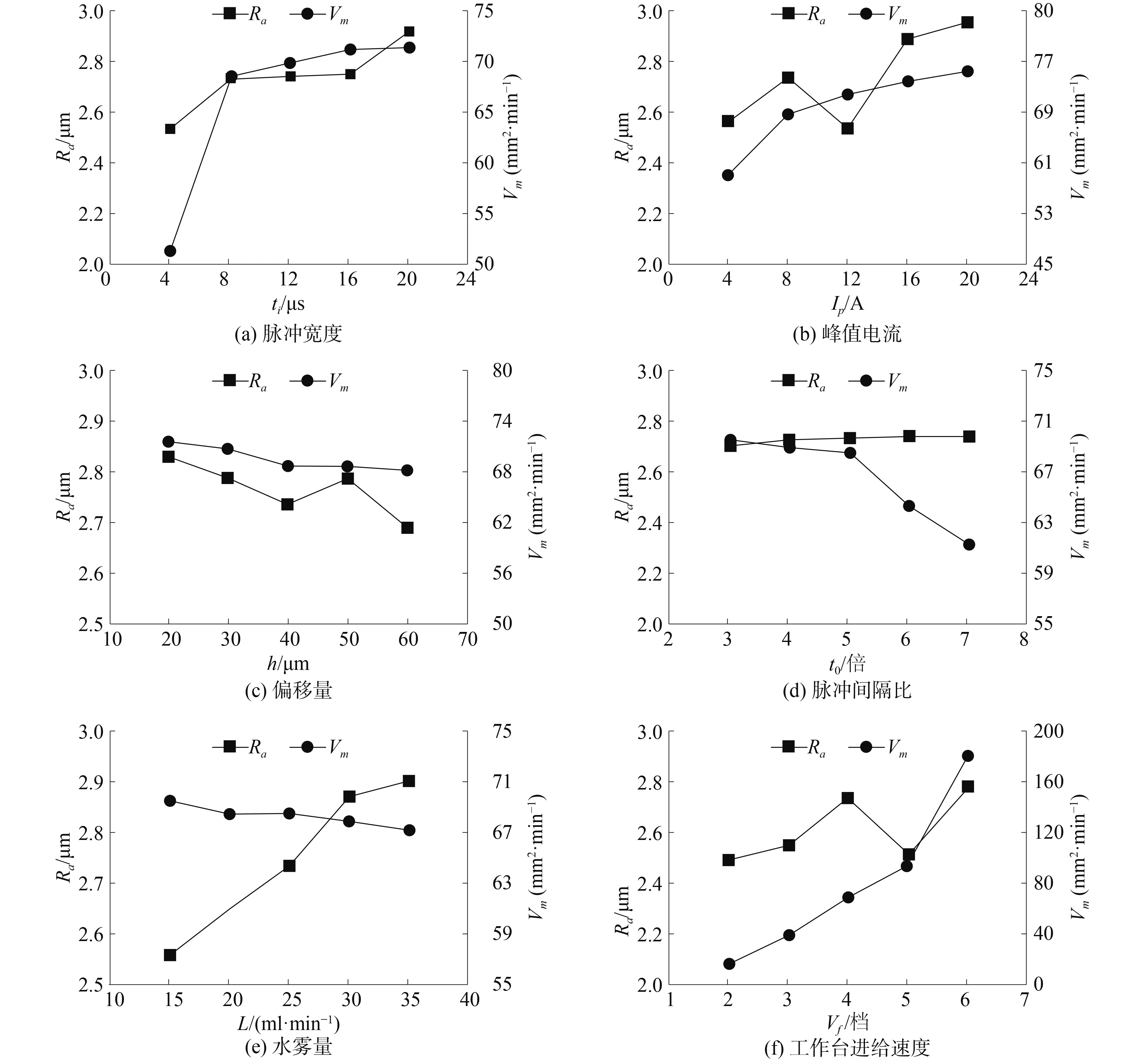

选取的第一次切割参数脉冲宽度ti为24 μs,峰值电流Ip为36 A,脉冲间隔比t0为6,工作台进给速度Vf为6档,走丝速度是5 m/s,第二次切割时选取的走丝速度Vw也是5 m/s,具体加工参数如表1,具体的实验结果如图2所示。

表1 单因素实验参数

由图2可知:1)随着脉冲宽度或峰值电流的增大,单个脉冲放电能量增大,产生的电蚀坑大而深,致使表面粗糙度值增大;由于单个脉冲所带的能量变大,蚀除量增大,电极丝与工件间的间隙增大,短路发生率降低,切割速度提高。2)随着偏移量的增大,部分由于第一次粗切时造成的表面不平度会被消除,表面粗糙度值降低;放电间隙变小,短路发生率增加,切割速度降低。3)随着脉冲间隔比的增加,表面粗糙度略微变差,变化不明显,单位时间内放电加工的次数减小,切割速度随之降低。4)随着水雾量的增加,放电通道内产生的爆炸力增大,表面粗糙度值增大,电极丝振动略微提高,切割速度降低。5)随着工作台进给速度的提高,加工不稳定,表面粗糙度变差,切割速度显著提高。

2 线切割精加工多目标优化

为找到满足多项指标要求下的水雾介质中加工参数优化方案,本文以信噪比分析为基础,利用灰色关联分析法,将多目标参数优化问题转变成为优化单一目标灰关联度的问题。

图2 加工参数对工艺指标的影响Fig.2 Effect of processing parameters on the process indicators

2.1基于信噪比的实验设计

信噪比(signal-noise ratio,SNR)作为评判工艺参数选取好坏的一种测量方法,可以评价产品的稳定可靠性,优化工艺指标时,根据它的特性来选择SNR计算公式,若系统响应最大或工艺指标越大越能满足工艺要求时优化,可以采用望大特性SNR公式,反之采用望小特性。

1) 望小特性的信噪比计算公式为

(1)

2) 望大特性的信噪比计算公式为

(2)

式中:N为样本数据个数,yi为样本数据。

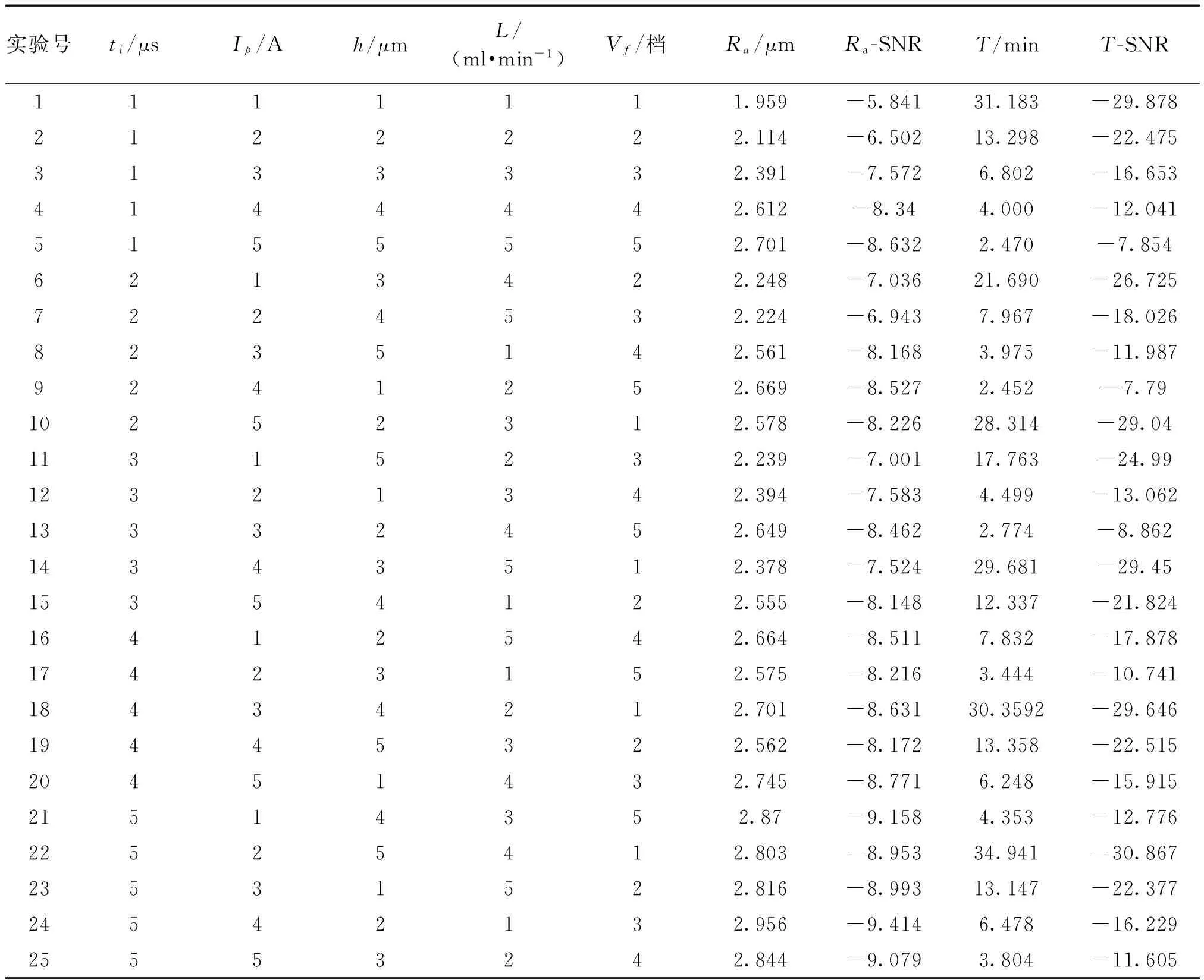

选择L25(56)正交表来设计实验,具体的实验因素及水平如表2所示。

表2 实验因素与水平

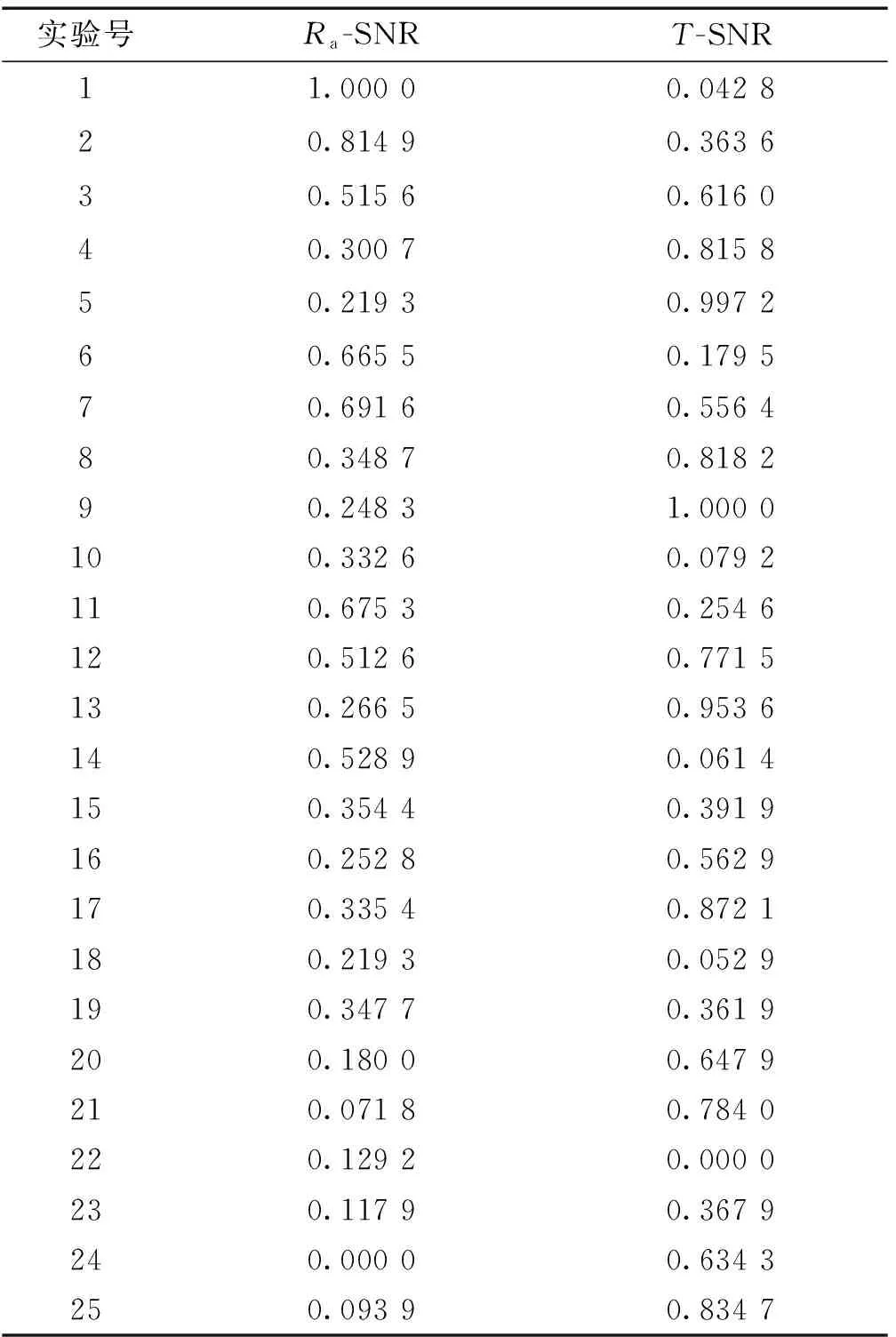

通过信噪比分析方法,将电火花线切割中的各个加工参数以影响因子的形式表现出来,并根据它们的影响规律,就可以进行精准的工艺分析和加工参数优化。本实验以表面粗糙度Ra(μm)和加工时间T(min)作为工艺指标,线切割加工中对表面粗糙度和加工时间的要求都是越小越好,具有望小特性,按式(1)计算表面粗糙度和加工时间相应的信噪比,其结果见表3。

表3 实验结果

2.2灰色系统理论多目标加工参数的优化

利用信噪比分析只能得到某一项工艺指标的优化方案,并不能兼顾线切割所有的工艺指标,本文采用灰关联分析法,即通过灰关联度来衡量多项指标的完成情况完成多个工艺指标之间的共同优化。

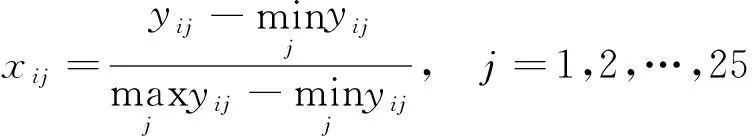

本文的工艺指标包括表面粗糙度和加工时间,两者都是越小越好,由于表面粗糙度和加工时间量纲不同,难于比较或在比较时难以得到正确的结论,故可用式(3)对表面粗糙度和加工时间进行无量纲化处理:

(3)

式中:yij为第i个工艺指标中的第j次实验的实验数据结果,xij为第i个工艺指标中的第j次实验数据结果的无量纲化处理。

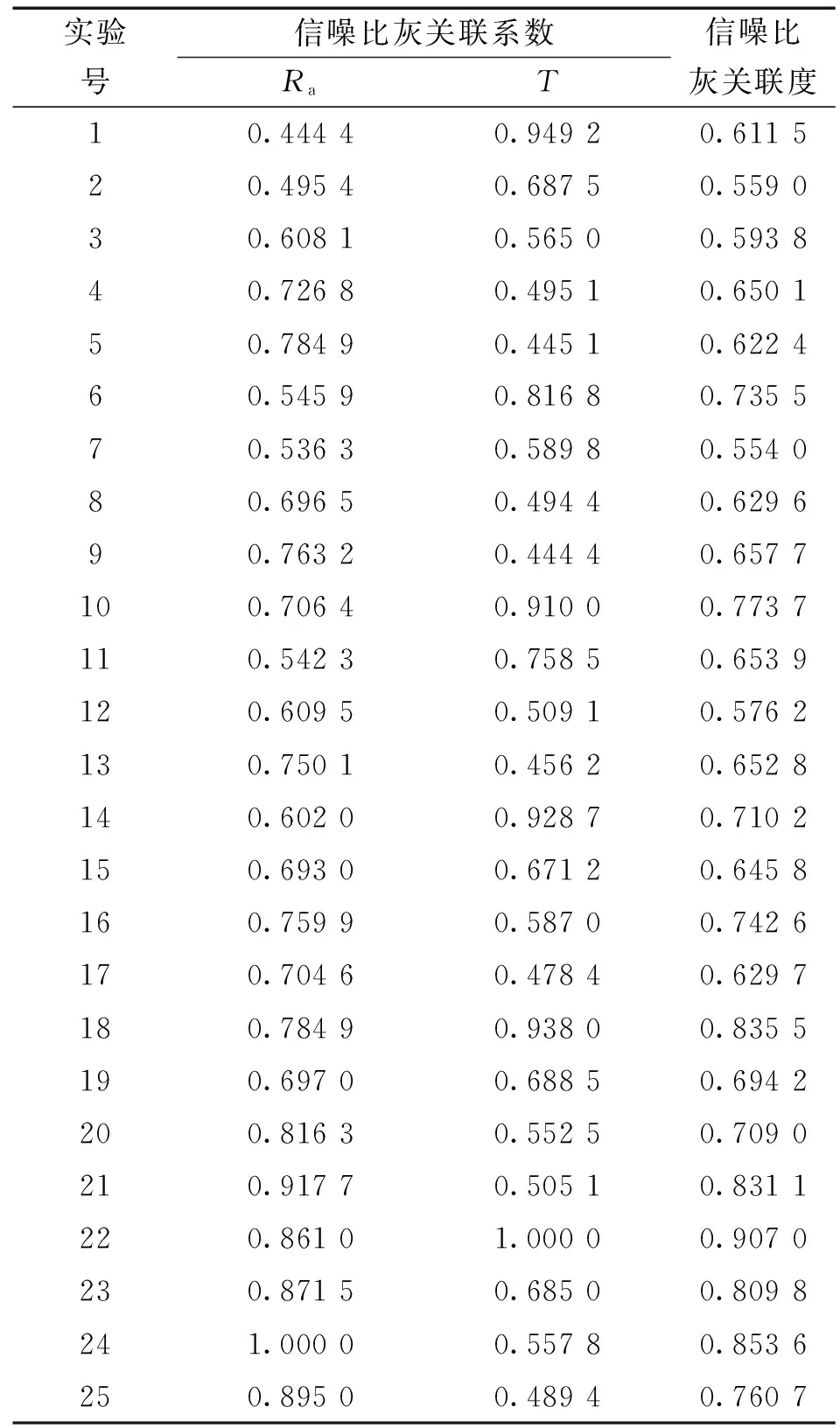

表3中表面粗糙度和加工时间组成的信噪比序列数据进行无量纲化处理如表4所示,灰关联系数反映无量纲化后的数据结果与理想状态下的数据关系,因为关联系数是比较数列与参考数列在各个时刻的关联程度值,所以它的数不止一个,而信息过于分散不便于进行整体性比较。因此有必要将各个时刻的关联系数集中为一个值,即求其平均值(灰关联度)作为比较数列与参考数列间关联程度的数量表示,加工时间信噪比和表面粗糙度信噪比的灰相关系数及灰关联度结果见表5所示。

2.3综合工艺指标下的工艺参数的优化分析

工艺指标的实验结果越逼近理想值,加工效果越完美,同时关联度越高。对比表5中的灰关联度数据,可以知道这25组实验数据中第22组实验具有更好的加工效果,说明此次实验结果最逼近理想值。但它并不能代表水雾介质中电火花线切割的最优实验参数组合,只能说明某一次实验是最好的一组实验参数。只有得到每个可控工艺参数中各个水平所对应的灰关联度数据,才能获得水雾介质中线切割加工的因素和水平组成的最优实验参数组合。本文分别利用极差和方差方法来分析实验数据,以便对比它们之间的分析结果。

表4 实验结果无量纲化

1) 极差分析:

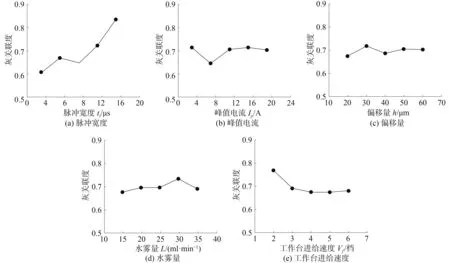

各因素与灰关联度的关系如图3,其中,脉冲宽度ti和工作台进给速度Vf对灰关联度影响较大。

极差分析如表6所示,由极差值大小可得实验中5个因素对综合工艺指标的影响大小排序,按照从大到小的顺序排列为:脉冲宽度ti、工作台进给速度Vf、峰值电流Ip、水雾量L、偏移量h。

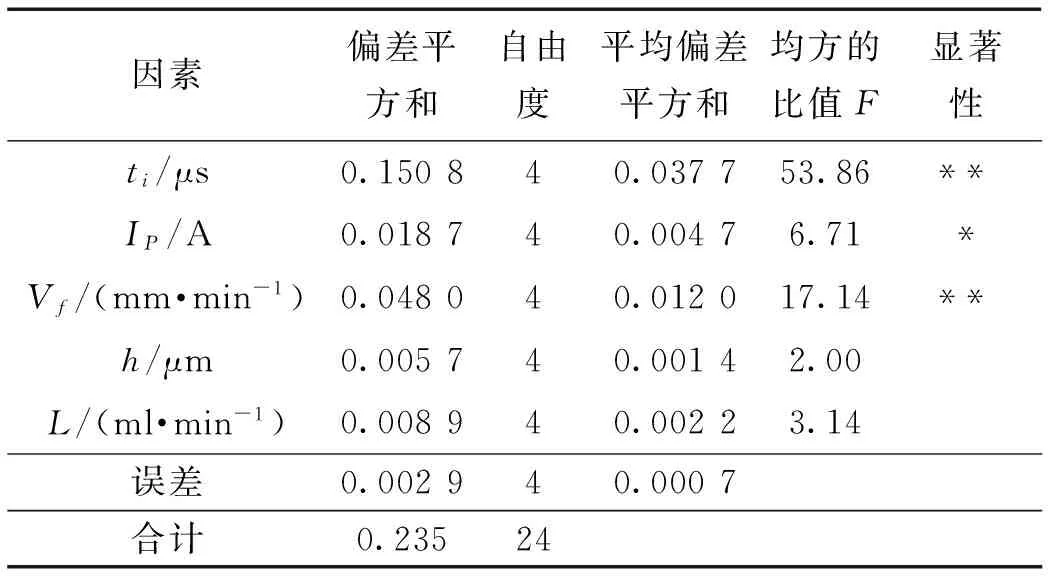

2) 方差分析:

方差分析见表7所示,表中“*”代表该因素影响显著, “**”代表该因素对综合指标的信噪比灰关联度影响非常显著,没有“*”代表该因素影响不显著.可知偏移量h和水雾量L对综合指标的信噪比灰关联度影响不显著,脉冲宽度ti和工作台进给速度Vf对综合指标影响非常显著,峰值电流Ip对综合指标的影响显著。

3) 最优方案确定:

通过极差分析和方差分析得到的5个因素对综合工艺指标的影响结果趋于一致,按照优化出的实验方案:脉冲宽度ti为16 μs,工作台进给速度Vf为2档,峰值电流Ip为4 A,偏移量h为30 μm,水雾量L为30 ml/min进行验证实验,得到表面租糙度Ra是2.108 μm,加工时间T是7.56 min,与表4的实验结果相比,方案更优。

表5 灰相关系数及灰关联度

表6 极差分析表

2.4表面微观形貌分析

在线切割加工工件的过程中,工件的表面形貌将发生一定的变化,这种微观表面形貌也直观的体现了工件的加工质量,利用前述优化参数对工件进行二次切割,加工后的工件表面形貌如图4所示。

图3 各因素与灰关联度关系Fig.3 Relationship between each factor and gray relation grade

因素偏差平方和自由度平均偏差平方和均方的比值F显著性ti/μs0.150840.037753.86**IP/A0.018740.00476.71*Vf/(mm·min-1)0.048040.012017.14**h/μm0.005740.00142.00L/(ml·min-1)0.008940.00223.14误差0.002940.0007合计0.23524

图4 蒸汽水雾介质中工件表面形貌Fig.4 Surface morphology of workpiece in steam mist

由图4可知,蒸汽水雾中加工后的工件表面会形成非常多的球状附着物,由于切割过程中水雾的气化,适当增强了放电过程中的冷却效果,带走了部分的热量,致使未被抛出的蚀除材料冷凝形成球状附着物。通过观察还可以看出,工件表面还有较少的微空洞,由于水雾的存在,放电产生的瞬时高温使水发生电解反应,造成加工后工件表面产生少量的微空洞。

3 结论

1)分析了加工参数对工艺指标的影响规律;

2)脉冲宽度和工作台进给速度对综合工艺指标的影响显著;

3)二次切割时,选用脉冲宽度16 μs,工作台进给速度2档,峰值电流4 A,偏移量30 μm,蒸汽水雾量30 ml/min的加工方案,与其他实验参数相比,方案更优。

[1] KUNIEDE M, YOSHIDA M. Electrical discharge machining in gas[J]. Annals of the CIRP, 1997, 46(1): 143-146.

[2] KUNIEDE M, FURUDATE C. High precision finish cutting by dry WEDM[J]. Annals of the CIRP, 2001, 50(1): 121-124.

[3] WANG T, KUNIEDA M. Study on dry WEDMed surface[C]//Proceeding of 13th ISEM. Bilbao, Spain, 2001: 505-512.

[4] ZHANG Q H, ZHANG J H, DENG J X, et al. Ultrasonic vibration electrical discharge machining in gas[J]. Journal of materials processing technology, 2002, 129: 135-138.

[5] LI L Q, ZHAO W S, WANG Z L, et al. Discussion of electrical discharge machining in gas[C]//The 31st IEEE International Conference on Plasma Science 2004. Baltimore, USA, 2004: 307-312.

[6] LI L Q, SONG Y J. Study of dry EDM with oxygen-mixed and cryogenic cooling approaches[C]//Proceeding of 17th ISEM. Leuven, Belgium, 2013: 344-350.

[7] GU L, ZHAO W S, LI L. Electrical discharge machining in jetted mist[C]//Proceedings of the 15th International Symposium on Electro machining. Pittsburgh, USA, 2007: 297-300.

[8] KAO C C, TAO J, SHIH A J. Water mist near dry wire and drilling electrical discharge machining and gap distance modeling[C]//Proceedings of the 15th International Symposium on Electro Machining. Pittsburgh, USA, 2007: 281-286.

[9] KAO C C, TAO J, SHIH A J. Near dry electrical discharge machining[J]. International journal of machine tools & manufacture, 2007, 47: 2273-2281.

[10] SKRABALAK G, KOZAK J, ZYBURA M. Optimization of dry EDM milling process[C]//Proceeding of 17th ISEM. Leuven, Belgium, 2013: 332-337.

[11] ROTH R, KUSTER F, WEGENER K. Influence of oxidizing gas on the stability of dry electrical discharge machining process[C]//Proceeding of 17th ISEM. Leuven, Belgium, 2013: 338-343.

[12] 顾延宾. 气中电火花线切割加工工艺技术研究[D].哈尔滨:哈尔滨工业大学, 2008: 34-35.

GU Yanbing. Study on processing technology of dry-WEDM[D]. Harbin: Harbin Institute of Technology, 2008: 34-35.

[13] 刘志东,凌加健,邱明波.气雾混合介质对放电烧蚀成形加工的影响[J].哈尔滨工程大学学报, 2015, 36(4): 544-549.

LIU Zhidong, LING Jiajian, QIU Mingbo. Aerosol medium′s influence on the machining by spark-induced combustion[J]. Journal of Harbin Engineering University, 2015, 36(4): 544-549.

[14] BOOPATHI S, SIVAKUMAR K. Study of water assisted dry wire-cut electrical discharge machining[J]. Indian journal of engineering and materials sciences, 2014, 21: 75-82.

[15] AZHIRI R B, TEIMOURI R, BABOLY M G, et al. Application of taguchi, ANFIS and grey relational analysis for studying modeling and optimization of wire edm process while using gaseous media[J]. International journal of advanced manufacturing technology, 2014, 71: 279-295.

[16] 王彤,陈玉全,国枝正典.气中电火花线切割加工技术研究[J].机械工程学报, 2003, 39(8): 76-80.

WANG Tong, CHEN Yuquan, KUNIEDA M. Study onwire-cut electrical discharge machining in gas[J]. Journal of mechanical engineering, 2003, 39(8): 76-80.

[17] 王彤,高金鹏,王孙菲,等. 气中电火花线切割精加工Cr12MoV实验研究[J].硬质合金, 2016, 33(6): 398-403.

WANG Tong, GAO Jinpeng, WANG Sunfei, et al. Experimental research on WEDM finishing of Cr12MoV in gas[J].Cemented carbide, 2016, 33(6): 398-403.

[18] 吴海会,王彤,王俊棋,等. 电火花线切割放电点位置分布均匀性评价[J].电加工与模具, 2016(1): 17-19,27.

WU Haihui, WANG Tong, WANG Junqi, et al. Uniformity evaluation for location distribution of discharge points in WEDM[J]. Electromachining & mould, 2016 (1): 17-19, 27.

[19] 王彤,吴海会,刘福利,等. 基于LabVIEW的电火花线切割放电位置采集系统[J].自动化与仪表, 2017, 32(5): 50-52,61.

WANG Tong, WU Haihui, LIU Fuli, et al. Discharge position acquisition system of WEDM based on LabVIEW[J]. Automation & instrumentation, 2017, 32(5): 50-52, 61.

本文引用格式:王彤,王俊棋,葛军,等. 蒸汽水雾中电火花线切割精加工实验[J]. 哈尔滨工程大学学报, 2017, 38(10): 1595-1601.

WANG Tong, WANG Junqi, GE Jun, et al. Experiments on finishing of wire cut electrical discharge machining in steam water mist[J]. Journal of Harbin Engineering University, 2017, 38(10): 1595-1601.

Experimentsonfinishingofwirecutelectricaldischargemachininginsteamwatermist

WANG Tong, WANG Junqi, GE Jun, QIU Feng

(School of Mechanical and Power Engineering, Harbin University of Science and Technology, Harbin 150080, China)

To explore the influence of parameters of second cut in steam mist on surface roughness and cutting speed, as well as to find the optimum processing parameters to meet the requirements of a number of indicators, this study proposed a new procedure called multi-media multiple cutting in high-speed wire cut electrical discharge machining, in which the first cut is processed in emulsified liquid and the second cut is processed in steam water mist. The influence of process parameters on surface roughness and cutting speed was analyzed through a single-factor experiment. Through an orthogonal experiment, the multi-objective optimization problem was transformed into a single-objective optimization problem based on signal-to-noise ratio with the use of gray relational analysis. Results show that pulse duration and worktable feed significantly affect the comprehensive process index. In addition, the experiment shows that a pulse width of 16 μs, a table feed speed of two gears, a peak current of 4 A, an offset of 30 μm, and steam mist amount of 30 ml·min-1improve the processing index.

wire electrical discharge machining (WEDM); finish cut; steam water mist; single factor experiment; orthogonal experiments; multi-objective optimization; gray relational analysis

10.11990/jheu.201605068

http://www.cnki.net/kcms/detail/23.1390.U.20170816.1550.036.html

TG484

A

1006-7043(2017)10-1595-07

2016-05-19. < class="emphasis_bold">网络出版日期

日期:2017-08-16.

国家自然科学基金项目(50975069).

王彤(1967-),女,教授,博士生导师.

王彤,E-mail:wangtong@hrbust.edu.cn.