某水电站料场级配变化后应对方案设计

2017-11-21于长征刘海付韩闯于鹏新

于长征,刘海付,韩闯,于鹏新

(中水东北勘测设计研究有限责任公司,吉林 长春 130021)

某水电站料场级配变化后应对方案设计

于长征,刘海付,韩闯,于鹏新

(中水东北勘测设计研究有限责任公司,吉林 长春 130021)

某水电站在规划阶段选定了混凝土骨料场,混凝土骨料加工系统根据该料场具体情况确定了加工工艺.工程进入实施阶段后,经开采生产2年,发现料场各级骨料占比和规划阶段给出的参考值相去甚远,导致混凝土骨料加工系统产品大料偏多,小料奇缺.文中进而介绍了解决这一问题的设计过程和采用的应对方案.

水电站;料场级配变化;设计方案

1 工程简介

某水电站工程是一座以发电为主,兼顾养鱼、旅游等综合效益的水利枢纽,主要建筑物由两岸混凝土重力坝段、泄水闸坝段、门库坝段和河床式发电厂房坝段组成,总库容为3 302X104m3,电站总装机容量为40 MW.枢纽工程等别为Ⅲ等工程,工程规模为中型,主要建筑物的级别即混凝土重力坝段、泄水闸坝段、门库坝段、河床式发电厂房及右岸边坡为3级,次要建筑物为4级.

水电站工程自2015年4月开工以来,进展比较顺利,截至到2016年9月末,左岸一期工程已接近尾声,混凝土浇筑基本结束,共浇筑各类混凝土64 227 m3,2017年开始浇筑右岸二期混凝土.

2 问题的提出

该工程混凝土骨料场位于坝址上游约9 km,面积21.53X104m2,储量为90.21X104m3.

料场从2015年开始开采,截止到2016年9月末,开采砂石料204 411 m3(混合方),剔出大于150 mm蛮石后,共加工出成品骨料172 825 m3,扰动面积约8.8X104m2.

生产的混凝土成品骨料一个突出问题是大料偏多,小料(5~20 mm)偏少,为此不得不外购了一部分.2017年是该水电站工程建设高峰年,混凝土浇筑量较大,为保证混凝土骨料供应不受影响,必须查明问题发生的原因,提前准备应对预案.

3 问题产生原因及解决思路

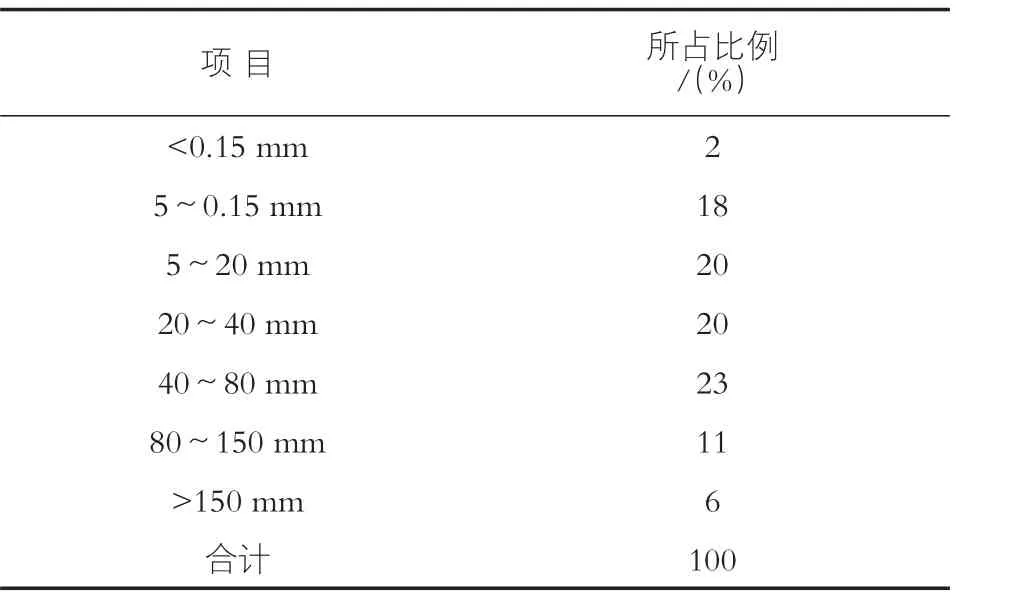

工程规划阶段,对混凝土骨料场进行了勘探,砂砾石级配分布见表1

表1 天然砂砾石料级配表

据此级配,经平衡计算后,确定混凝土骨料加工为全天然筛分方案.系统投入生产后,成品骨料产品表现为大料多,小料少.分析后判断是规划阶段的砂砾石级配不准确才造成这种现象.为解决问题,保证工程建设不受影响,拟按以下步骤开展工作:

1)根据2015年和2016年数据,对混凝土骨料场级配分布重新复核.

2)根据尚未浇筑的混凝土品种、数量和新复核的料场级配,通过计算,找出骨料生产中的控制级配.

3)提出具体解决措施,制定应对措施和预案.

4 主要设计依据

1)截止至2016年9月17日,工程实际浇筑混凝土数量、级配、标号.

2)截止至2016年9月17日,承包商提供的骨料加工量、外购量及现场剩余骨料量.

3)2017年和2018年工程分年实际浇筑混凝土数量、级配、标号.

4)《某水电站工程施工配合比试验研究报告》推荐的混凝土施工配合比.

5)料场概况及实际开采现状.

5 混凝土骨料场级配复核

5.1 已浇筑混凝土及实耗骨料量统计

工程于2015年开工建设,截至2016年9月17日,共浇筑混凝土64 227 m3.

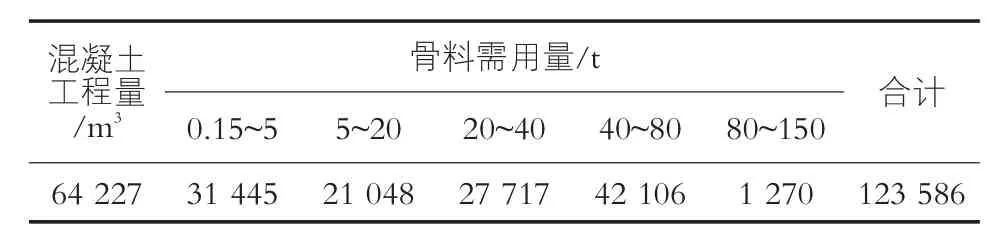

根据《混凝土施工配合比试验研究报告》中数据,统计出各级骨料消耗数量,见表2.

表2 混凝土浇筑实际消耗骨料量

5.2 现场剩余及骨料外购情况

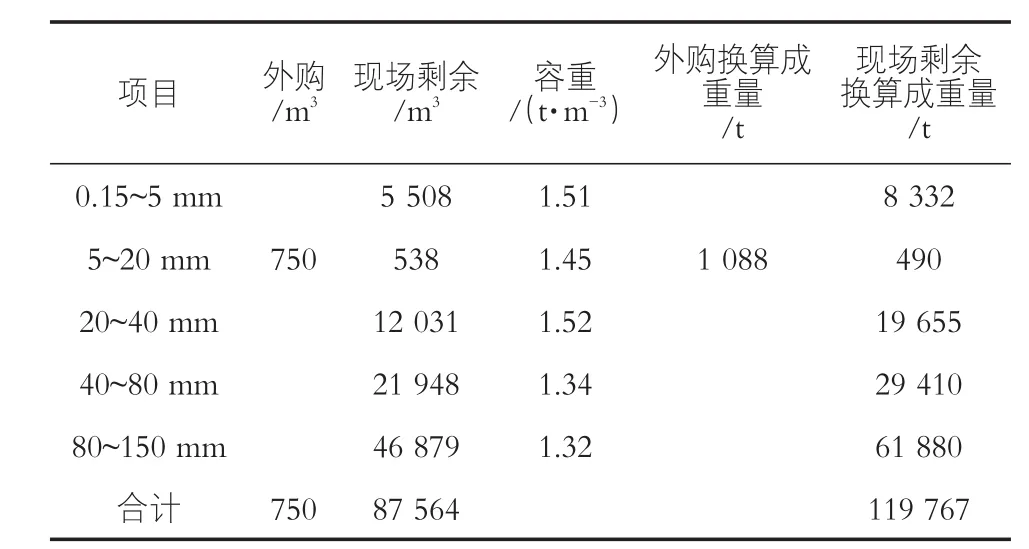

混凝土骨料加工系统于2015年初建成投产,根据承包商提供的数据,截至2016年9月17日,共筛分毛料204 411 m3,在满足混凝土浇筑后,现场尚剩余部分骨料,并外购了少量5~20 mm小料,见表3.

表3 2015-2016年实际生产骨料及外购统计表

5.3 级配复核结果

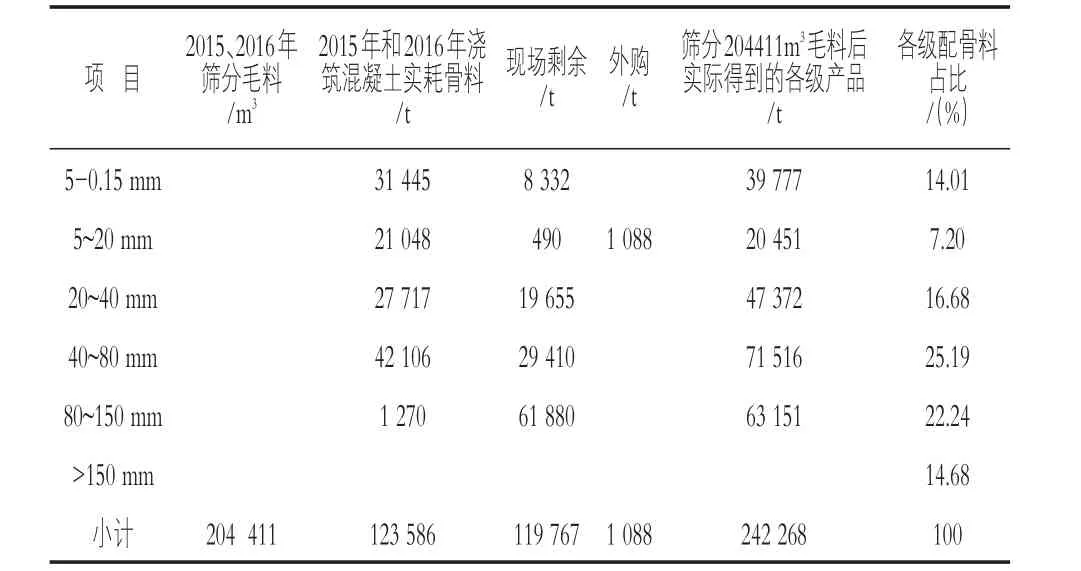

根据2015年及2016年实耗骨料量、现场各级配骨料剩余及外购骨料数量,可推算出施工阶段混凝土骨料场级配占比,见表4.

表4 混凝土骨料场级配复核结果

表4和表2对比可以看出,规划阶段和施工阶段混凝土骨料场级配分布确实相差很大,规划阶段5~20 mm骨料占比为20%,这次复核后仅为7.2%,印证了现场系统生产大料偏多小料偏少现象.

6 2017年和2018年骨料需要量

2017年和2018年计划浇筑混凝土88 843 m3,共需要成品骨料209 418 t,见表5.

表5 2017、2018年分年各级骨料需要量 t

7 应对加工方案

7.1 方案拟定

根据工程实施混凝土骨料场级配复核结果,结合2017年和2018年骨料需要量,拟定应对加工方案,尤其要考虑5~20 mm小骨料含量偏少的情况,预先制订应对措施,在经济技术比较基础上,推荐最优应对加工方案.

初拟三种方案:

方案一:2017年2018年均以5~20 mm骨料为控制加工生产成品料.

方案二:2017年2018年均以5~0.15 mm骨料为控制加工生产成品料.

方案三:2017年以5~20 mm骨料为控制、2018年以5~0.15 mm骨料为控制加工生产成品料.

三种方案骨料平衡计算结果为:

1)方案一需要筛分362 405 m3毛料,所有骨料全部自给.

2)方案二需要筛分242 739 m3毛料,2017需外购或加工5~20 mm骨料7502t,2018年需外购或加工4 470 t.

3)方案三需要筛分242 739 m3毛料,5~20 mm骨料短缺数量与方案二相同,需外购或加工总量为11 972 t,不同之处是本方案2017年所有骨料均可自给,所缺骨料可在2018年外购或加工解决.

7.2 各方案优缺点比较

方案一:优点是混凝土骨料均由现有系统筛分加工,不需外购或增加设备破碎加工骨料;缺点是砂石料料场开采量大,毛料加工量大,比后两个方案多加工毛料约12万方,弃料量大.

方案二:采用本方案,虽然缺5~20 mm小料,但缺失量不算很大,而料场开采量、毛料加工量相比方案一下降巨大,因而投资更加节省.

方案三:优缺点基本和方案二相同.该方案2017年骨料为自给,但2018年需外购或破碎加工所缺骨料.

7.3 推荐方案

经综合分析后推荐方案三,该方案最大优点是有充裕时间采取对策应对5~20 mm骨料短缺问题.

8 缺失骨料的投资比较

采用方案三后,毛料开采量和筛分量虽然减少,但小骨料(5~20 mm)短缺11 972 t(8 256 m3),是采用外购或系统内增加小型破碎设备自行破碎加工,需通过技术经济比较确定.

工程所在地附近有出售砂石料厂家,距混凝土拌和系统20 km左右.小骨料售价约为75元/m3,运到工地价格约为97.00元/m3.考虑运输储存损失等,外购方案投资约为91.01万元.破碎方案需要增加一台反击式破碎机、一台直线振动筛、一台洗砂机和5条皮带机,估算投资为101.28万元.

9 结论及建议

通过分析,主要结论如下:原有砂石料混凝土骨料加工仍可采用,对于所缺5~20 mm小料,解决措施一是外购;二是增加破碎设备.

外购方案不确定因素稍多,骨料质量控制有一定难度,供应的保证率受卖方供应强度制约等问题.

破碎加工方案可避免外购方案缺点,但需要增加破碎设备和施工配合比试验工作.二种方案投资相差不大.建议如下:

1)采用外购方案时,应和供方签订合同,明确购买骨料的规格、数量、质量标准、供货强度、供货时间、价格、交货地点、采样等限制条件,尽可能消除不确定因素.

2)采用破碎方案时,应尽快建成破碎系统,充分利用现有场地,并做好5~20 mm小料储存工作,满足工程混凝土浇筑高峰强度的需求.

3)根据现有的加工系统生产能力,合理规划砂石加工系统的各级成品骨料堆存和使用计划,做好确保加工系统正常运行,同时尽量减少二次倒运的数量.

这次通过准确计算,找出了问题发生原因,进而提出应对方案,以很小的代价大大降低了料场开采量和毛料筛分加工量,有效地节省了投资.

TV42 < class="emphasis_bold">[文献标识码]N

N

1002-0624(2017)11-0025-03

2017-06-22