基于故障模式、影响及危害度分析(FMECA)的地铁车辆检修工艺优化方法

2017-11-21张成光郭振通

张成光 郭振通 黄 挺

基于故障模式、影响及危害度分析(FMECA)的地铁车辆检修工艺优化方法

张成光 郭振通 黄 挺

(南京中车浦镇城轨车辆有限责任公司城轨事业部,210031,南京//第一作者,工程师)

提出了一种地铁车辆检修工艺优化方法。该方法采用FMECA(故障模式、影响及危害度分析),对地铁车辆运营过程中的故障数据进行分析,并根据分析结果对当前的地铁车辆检修工艺进行优化,以提高检修作业的合理性和效率。以地铁车辆高压供电系统为例,说明了该优化方法在地铁车辆高压供电系统上的实施流程;结合相关标准的规定建立了定量化的地铁车辆设备危害性风险评价矩阵,用以确定故障模式的可接受程度;通过建立可接受程度与该检修项点检修等级的对应关系,最终得到检修工艺的优化方案。

地铁车辆;检修工艺优化;故障模式、影响及危害度分析;危害性风险评价矩阵

目前,我国地铁车辆的检修体制主要以计划预防性检修为主。地铁车辆计划预防性检修的项目众多,检修工作量大,检修周期较短,若检修计划不合理,将可能导致过度维修的情况,降低设备可靠性,同时还会产生很高的检修成本。因此,对现有的地铁车辆检修体制进行优化十分必要。本文基于FMECA(故障模式、影响及危害度分析),结合地铁车辆运营过程中的故障数据,对车辆关键系统设备进行分析,并利用危害性风险分析矩阵判定故障模式可容许程度,进而调整检修项点及其检修级别,优化检修工艺,最终达到提高检修工艺的合理性和效率的目的。

以地铁车辆高压供电系统为例,优化检修工艺的具体流程为:

(1)对车辆高压供电系统进行FMEA定性分析,并根据分析结果对现场故障数据进行统计;

(2)进行CA定量计算;

(3)根据GB/T 21562《轨道交通可靠性、可用性、可维修性和安全性规范及示例》对风险分析矩阵的规定,建立地铁车辆高压供电系统危害性风险评价矩阵;

(4)根据CA计算结果和危害性分析矩阵优化检修工艺。

1 故障模式、影响分析(FMEA)

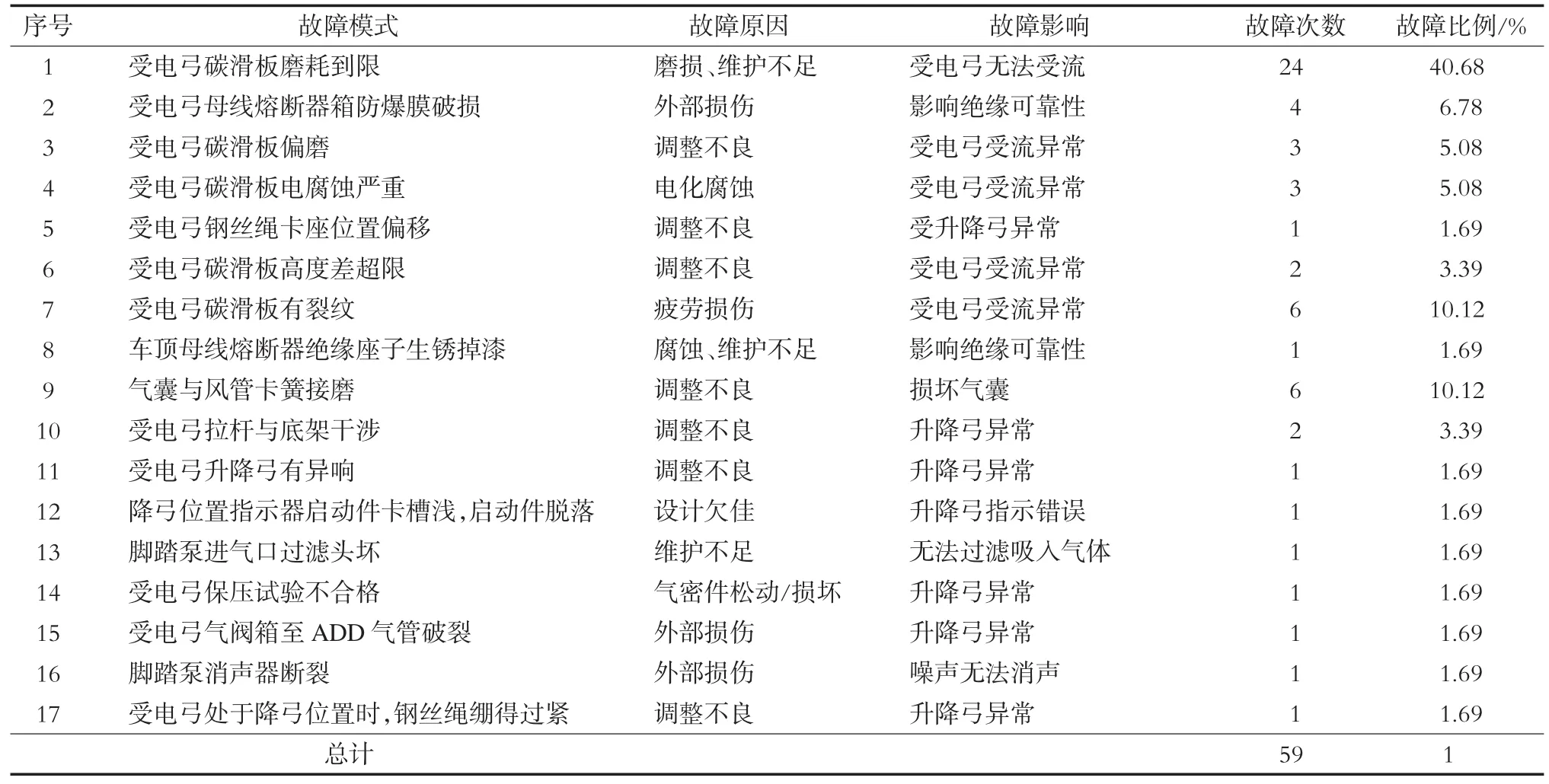

本文对国内某地铁公司车辆高压供电系统进行了FMEA,并依据故障模式对2012年运营过程中列车高压供电系统的故障数据进行了分类统计,如表1所示。

从表1可见,高压供电系统故障以受电弓的故障为主,故障模式主要有碳滑板磨耗到限(40.68%)、碳滑板有裂纹(10.12%)、气囊与风管卡簧接磨(10.12%)、受电弓母线熔断器箱防爆膜破损(6.78%)、碳滑板偏磨(5.08%)、碳滑板电腐蚀严重(5.08%)等,其中受电弓的碳滑板故障发生频率最高。

表1 高压供电系统FMEA

现场调研也证实,该地铁线自开通运营以来受电弓碳滑板故障最为频繁,因碳滑板更换周期较短,导致检修工作量及维修费用较高。碳滑板磨损严重会影响受电弓的受流性能,因此碳滑板的检修工作极为关键,其检修工艺是优化的重点。此外,升弓气囊与风管卡簧之间的接触磨损现象也较常见,此故障模式可能会造成升弓气囊磨损,若气囊磨损严重发生漏风现象,将对受电弓的正常升弓产生影响。

由表1可确定列车高压供电系统的主要故障模式,进而为明确列车高压供电系统的关键检修部件和检修项点提供可靠依据。

2 危害度分析(CA)

2.1 定性分析

定性分析主要是根据故障模式对列车运营或系统部件的危害影响程度定义故障模式的严酷度级别。依照我国相关的事故分级标准,一般可将事故分为4个级别。由于城市轨道交通系统对运营的可靠性、安全性以及准点率要求较高,故定义地铁车辆事故等级如表2所示[2]。

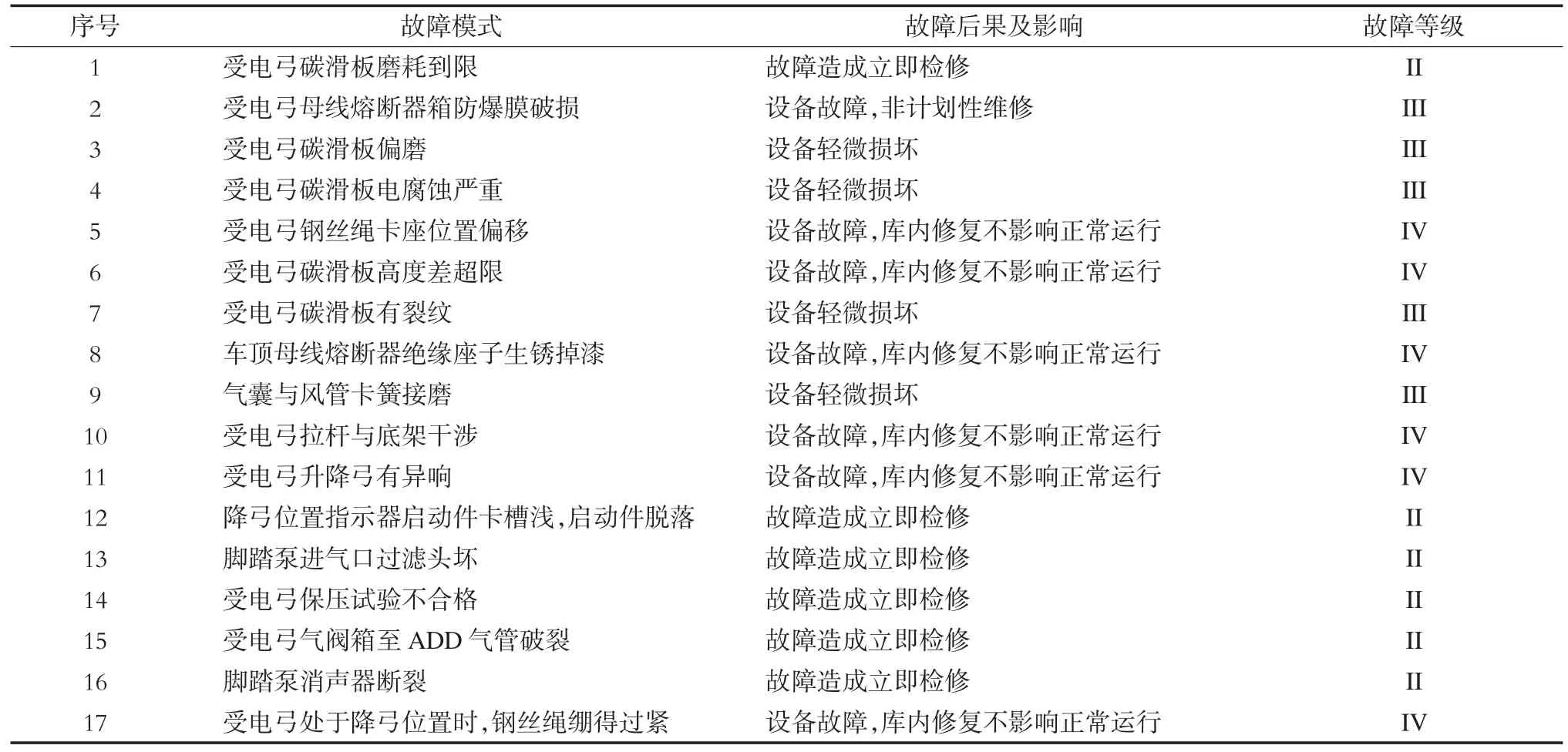

对地铁车辆高压供电系统的各个故障模式进行分析,综合考虑故障造成的影响、系统零部件损坏程度以及有没有清客现象等因素,根据表2对高压供电系统的故障模式进行故障严重等级划分,结果如表3所示。

通过表3即可界定故障模式对列车安全、准点运营的危害性,并大致确定其对检修工作的要求程度,从而更好地确定相关部件的检修级别。

2.2 定量计算

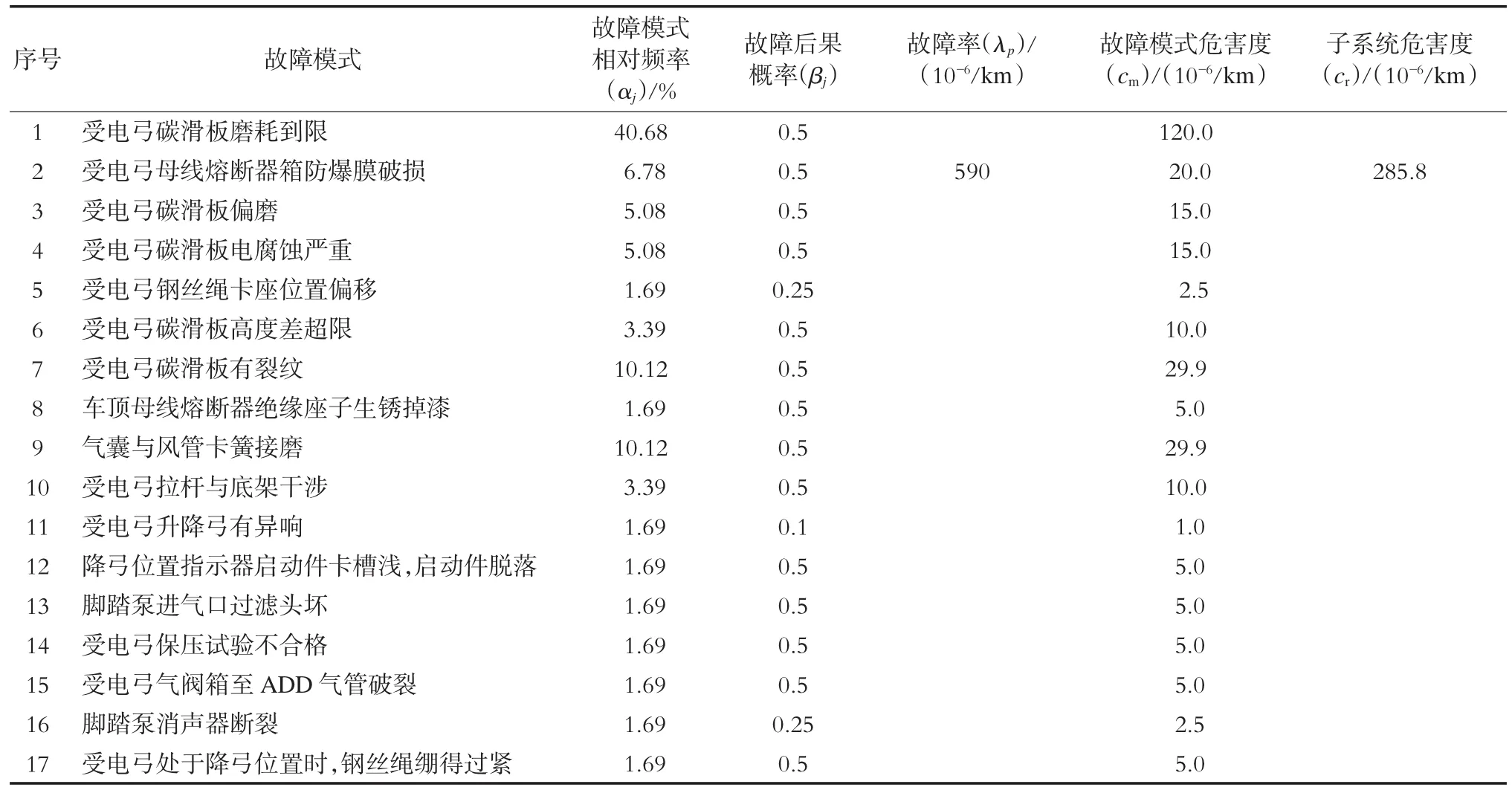

CA定量计算方法参见文献[3],本文不再赘述。在对地铁车辆高压供电系统进行FMEA后,可确定各故障模式危害度计算所需的各因数取值。高压供电系统CA表(部分)如表4所示。

从表4可以看出,高压供电系统各故障模式中对行车安全威胁最大的是受电弓碳滑板的磨耗到限。现场中受电弓也确实是地铁车辆段检修的重点零部件。在日常检查的车顶作业项目中,会专门检查碳滑板的磨耗,并对厚度进行测量,作详细记录。这样的检修计划安排与FMECA结果的要求是一致的。另外,对照该地铁车辆的检修计划发现绝缘子、受流线这些项点的检修频率是很高的,但这些零部件的故障发生频率及危害度却不高,说明对现行的检修计划进行优化是可行的也是必要的,可将调整检修项点和调整检修周期作为优化检修计划的具体手段。

表2 地铁车辆事故等级划分

表3 高压供电系统(库内检修)故障等级划分

表4 高压供电系统CA

3 危害性风险评价矩阵与检修工艺优化

在故障模式危害度判定矩阵中,故障模式危害性由严酷度等级以及危害度共同决定[4]。为利用故障模式的严酷度和危害度定义故障模式对应的检修项点和检修修程,可根据危害性判定矩阵的分析思想并参考GB/T 21562《轨道交通可靠性、可用性、可维修性和安全性规范及示例》[1]中给出的轨道交通设备风险评估和用于风险验收的风险降低/控制矩阵,建立用于指导地铁车辆检修工艺优化的危害性风险评价矩阵。为此,需要确定该矩阵的定量指标。

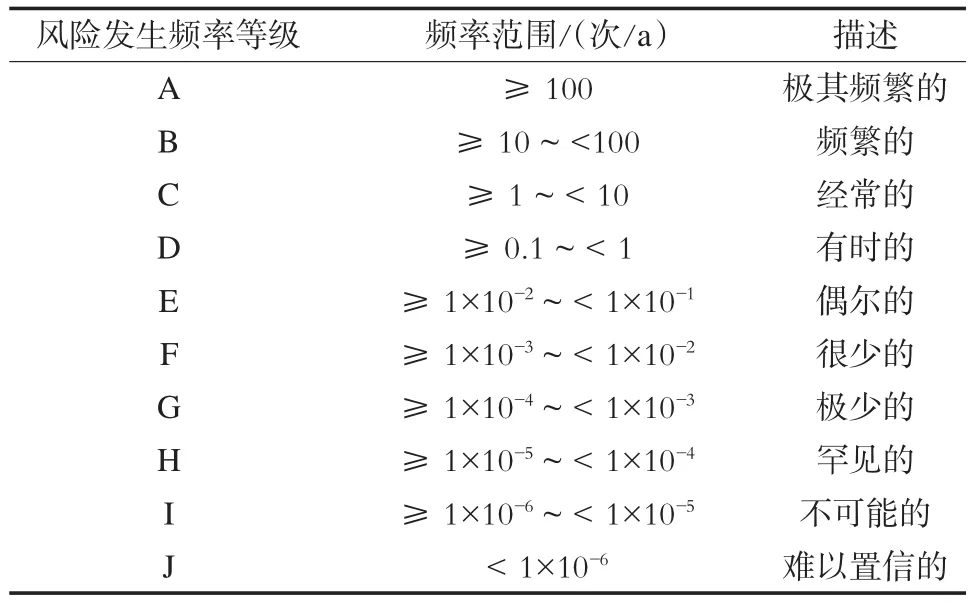

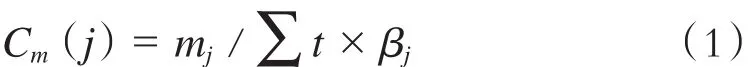

EN 50126(欧洲铁路安全标准)中定量地规定了轨道交通车辆设备故障频率的等级[5],如表5所示。本文所分析的仅为地铁开通运营一年内的故障数据,所以本文对故障数据进行频率等级划分只在A~E等级之间。

表5 故障频率等级

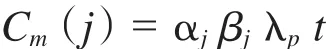

FMECA中故障模式危害度计算式为:

式中:

αj——故障模式相对频率,αj=mj/Σnj=1mj,其中mj表示该故障发生的次数;

βj——故障后果概率;

λp——故障率。

λpt为系统的基本故障率λˉ=Ni/Σt(其中Ni表示大时间段内发生的故障数),所以系统故障模式危害度可变换为:

即某一故障模式的危害度为该故障模式故障率与故障后果概率的乘积。故障后果概率βj根据经验定量评估得到,其值介于0~1之间。本文假定系统各故障模式βj的典型取值情况,结合表5对危害度等级进行了定量化划分,如表6所示。其中,计算周期Σt=100 000 km。

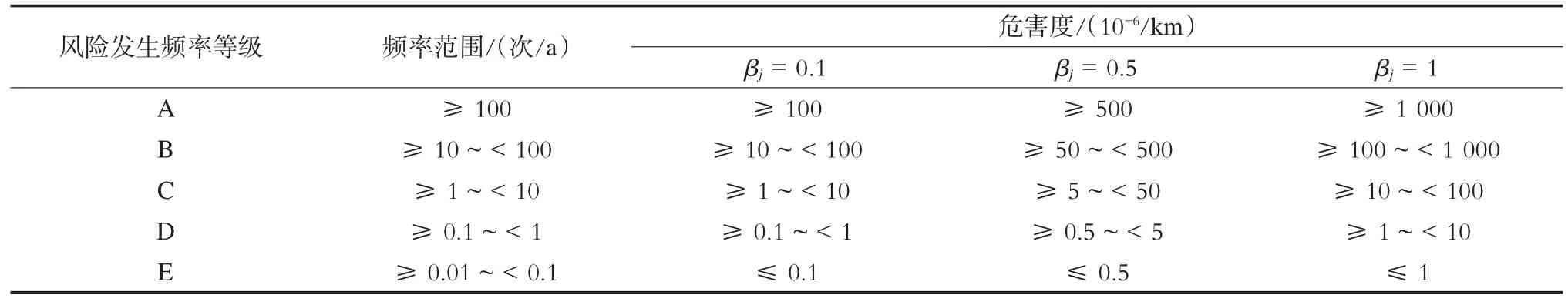

由表6可明确地铁车辆设备在一、二级修中所发生故障的危害度范围。根据表6中典型的危害度等级划分范围,可建立地铁车辆低级修故障危害度风险评价矩阵,如表7所示。根据故障模式所处的风险等级区域,即可明确危害性矩阵中各故障模式的被接受程度,用以调整检修工艺中与此故障模式相关的检修项点和检修级别。

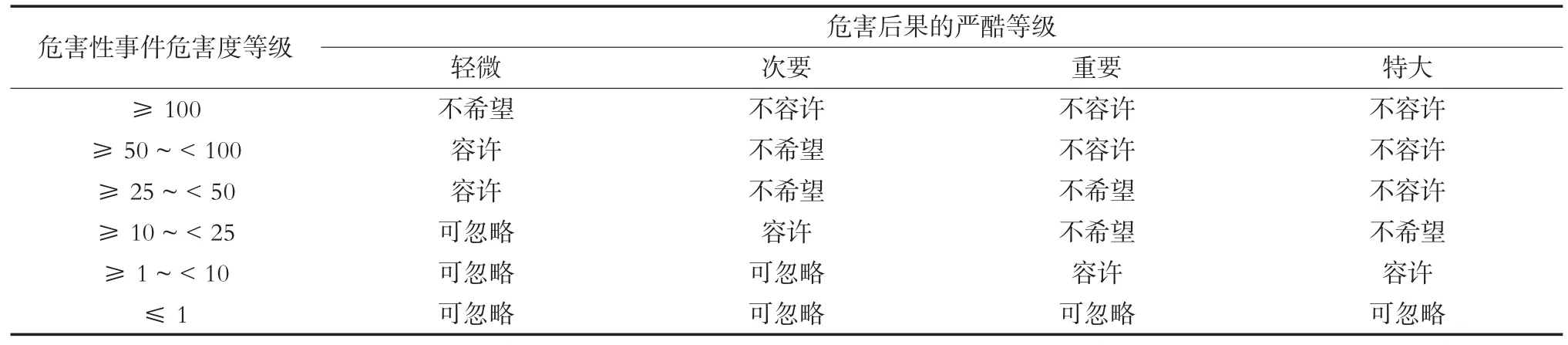

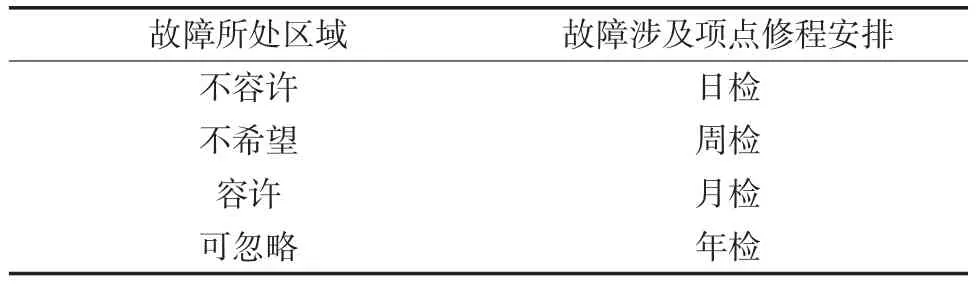

本文故障数据均由年检及年检之前修程的记录中统计得来,涉及到的地铁车辆修程[6-7]主要有日检、周检、月检、年检。表7中将故障事件的容许区域划分为不容许、不希望、容许、可忽略。依据危害度等级越高、检修工作越需谨慎的思想,将危害性风险评价矩阵中划分的故障区域与修程对应起来,如表8所示。

根据实际经验,地铁车辆检修过程中,有些检修项点并不适合放在上述的修程内,对应加以区别,进行专项检修。

表6 定量评估危害度等级

表7 地铁车辆低级修故障危害度风险评价矩阵

表8 故障危害性等级与修程之间的对应关系

4 优化方法的应用

本方法应用到地铁车辆各个设备的过程如下:

(1)FMEA:运用FMEA方法对地铁车辆的某一个设备进行分析,分析该设备发生失效或故障的故障模式及其对整个设备的影响;

(2)统计故障次数:统计实际运营中该设备各故障模式发生的频次,并以此计算各故障模式的比例;

(3)划分严酷度等级:根据表2定性判断各故障模式对应的严酷度等级;

(4)划分危害度等级:根据式(1)计算出各故障模式的危害度,并根据表6对各故障模式的危害度等级进行划分;

(5)确定故障模式的风险:按照表7确定故障模式的风险等级;

(6)优化检修方式:将每一个故障模式转化成相应的检修项点,根据表8中关于风险与修程的关系,优化各检修项点的修程。

5 结语

本文基于FMECA,结合地铁车辆运营过程中的故障数据,对车辆关键系统设备进行分析,并以国内某地铁车辆高压供电系统为例进行计算分析,提出了对现行的地铁车辆检修计划进行优化的方法。该优化方法用于地铁车辆检修计划,为检修项点及其修程调整提供了依据,检修计划实施后可在一定程度上减少地铁车辆的检修工作总量,提高检修效率。需要说明的是,本检修计划优化方案是否能在保证地铁车辆检修质量的前提下有效地改善设备维修状况,还需要经过现场实践的检验。

[1] 中华人民共和国国家质量监督检验检疫总局.轨道交通可靠性、可用性、可维修性和安全性规范及示例:GB/T 21562—2008[S].北京:中国国家标准化管理委员会,2008.

[2] 严峻.FMECA方法在轨道交通车辆制动系统故障维修中的应用[J].地下工程与隧道,2011(2):34-37.

[3] 董锡明.高速列车维修及其保障技术[M].北京:中国铁道出版社,2008.

[4] 王绍印.故障模式和影响分析(FMECA)[M].广州:中山大学出版社,2003.

[5] 欧洲电工标准化委员会.铁路应用.可靠性、可用性、可维护性和安全性的规范和演示.第2部分:安全用EN 50126-1标准的应用指南:BSPD CLC/TR 50126-2-2007[S].布鲁塞尔:欧洲标准化委员会,2007.

[6] 温清.关于地铁车辆检修制度[J].城市轨道交通研究,2004(4):58-60.

[7] 陆万忠.城市轨道交通车辆检修制度研究[D].北京:北京交通大学,2007.

On the Optimization of Maintenance Process of Metro Vehicles Based on FMECA

ZHANG Chengguang,GUO Zhentong,HUANG Ting

In this paper,a method of maintenance process optimization for metro vehicle is presented,which aims at the improvement of rational and efficient vehicle maintenance work for metro vehicles by using FMECA method,and analyzes the fault data derived from the operation of metro vehicles.Taking the application of high voltage supply system as the example,the implementation procedure of the optimized method is illustrated.And on the basis of some relevant standards,a quantitative hazard risk evaluation matrix for metro vehicle maintenance is established to make assessment on the acceptability of the fault mode.By setting up the relationship between the acceptability of the fault mode,the final optimization scheme is made.

metro vehicle;optimization of maintenance process; fault pattern; FMECA (failure mode effects and criticality analysis); hazard risk evaluation matrix

U279.4:U266.2

10.16037/j.1007-869x.2017.10.016

Author′s address Mass Divisional Dept of Nanjing CRRC Puzhen Rail Transport Co.,Ltd.,210031,Nanjing,China

2016-01-28)