陶瓷压阻式机油压力传感器研制

2017-11-21

中国电子科技集团公司第三十八研究所,微电子封装研究中心,安徽合肥 230000

一、引言

随着汽车工业技术的发展,现代汽车越来越智能化,作为车况信息第一感知单元的各类传感器发挥着关键作用。其中,用于发动机润滑系统机油压力情况检测的机油压力传感器,是现有汽车传感器中使用量较大的一种,在汽车发动机的正常运转中起着重要作用。

目前,国内汽车行业仍广泛采用传统的滑线式机油压力传感器,由一个波纹膜片和一个滑线电位器构成。由于滑线电位器具有机械触点,且该触点处通过的最大电流可达100 mA,加之汽车野外行驶路况复杂,需要不断承受冲击、颠簸、振动、过载、腐蚀以及高低温(-30~+110℃),使得该类传感器的机械、电气寿命受到严重影响,成为汽车发动机机油压力传感器失效的主要因素之一[1,2]。

针对传统机油压力传感器存在问题,设计制作了一种基于陶瓷压阻检测原理的新型油压传感器,经过系列实验测试论证,其综合检测精度达到0.925%F.S.,压力量程范围为1MPa,应用温度上限125℃,在2~3 MPa过载、爆破压力加载后工作正常,具有检测精度高、性能可靠、耐腐蚀、耐磨损等优点,可被有效应用于各种车辆发动机润滑系统的机油压力检测中。

二、传感器结构与检测原理

设计制作的机油压力传感器结构如图1中所示:左图是带柔性处理电路的陶瓷压力传感芯片;右图是用金属外壳封装集成好的机油压力传感器成品。

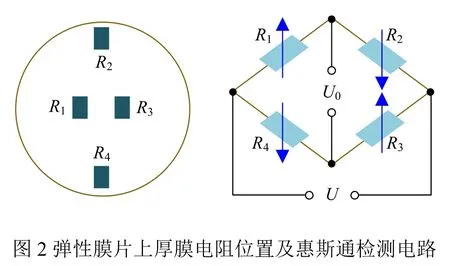

传感芯片主要由陶瓷弹性膜片和厚膜电路两部分组成,另外还有陶瓷基座和温补、零补电路等。使用的陶瓷弹性膜片为96% Al2O3材料的圆片结构,具有厚度均匀、膜片平整、内应力小等特点。厚膜电阻(钌酸盐浆料)是通过丝网印刷技术掩模转印到陶瓷弹性膜片背面,经高温烧结而成的。4个厚膜电阻被设计成惠斯通全桥结构,在弹性膜片上的位置如图2中所示。

当有外加压力作用时,陶瓷弹性膜片将产生挠曲变形,致使其背面的厚膜电阻也产生相同应变。基于压阻效应,厚膜电阻内部导电颗粒间接触状态将发生改变,导致其阻值变化。此时,电阻R2和R4受陶瓷基底的轴向挤压,产生压缩应变,阻值减小;电阻R1和R3在弹性膜片的中央受到拉伸,产生拉伸应变,阻值增大。这样,由电阻R1、R2、R3、R4组成的全桥将失去平衡,在恒压源U0供电时,理想情况下电桥输出电压信号U为[3]:

由厚膜电阻应变系数(GF)定义:

其中,R—单个厚膜电阻值;

ΔR—电阻变化量;

ε—厚膜电阻微应变。

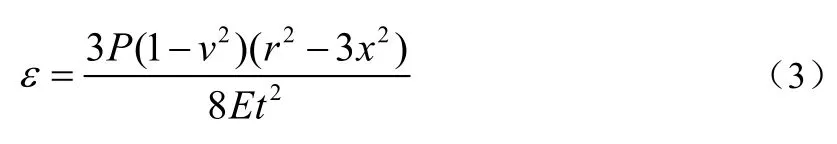

又据板壳力学分析知识,在小挠度变形假设条件下[3,4],当有压强为P的作用力施加到半径为r、厚度为t的圆形陶瓷弹性膜片上时,距离其中心点x处的径向微应变ε近似为[3]:

式中,v—泊松比;

E—杨氏模量。

结合(1)、(2)、(3)式,可得:

在陶瓷压力传感器制作成型后,式(4)中的GF、E、v、t、r、x值都为常数,当输入电压U0为恒压时,电桥输出信号U与所施加压强P之间成线性关系,即可通过U来实现P的等效检测。

但由于电桥直接输出的原始电压信号比较微弱,一般在mV/V量级,很难被有效探测,所以需要外接处理电路来对信号进行放大输出。此处采用了柔性处理电路设计,除了便于贴片机批量贴装、电路一致性好、稳定可靠、体积小等特点外,其还能任意弯折变形,使在焊接外插端子时更灵活方便,批量焊接效率提高;同时,该设计也避免了传感器在封装过程中产生挤压应力对元器件造成损坏,提高封装成品率。结构上,还设计了两个对称的凸边电路地极(GND),可使传感器在封装时,能快速、准确的与金属外壳接地(保证传感器零点长期稳定),提升传感器批量封装效率。

三、实验测试与讨论

将设计制作的陶瓷压力传感器(量程范围1MPa),进行不同温度、压强点的实验测试,验证其性能。具体操作过程如下:

1、气路连接

通过不锈钢耐压导气管依次将传感器——气体压力调节器——高压气源连接,并检查各连接处气密性,再将传感器放置在高低温箱腔体中,做好实验准备。

2、传感器标定

在常温22℃、中间温度点65℃和高温点125℃处,分别对传感器进行系列加压测试(0 MPa, 0.2 MPa, 0.4 MPa, 0.6 MPa, 0.8 MPa, 1.0 MPa),通过校准软件对数据进行自动记录、计算,得出电压输出信号与施加压强的线性曲线关系式(5),并将其写入处理电路芯片中,完成传感器的标定校准。

式中,P—施加压强,单位:MPa;

Vcc—输入电压,单位:V;

Vout—输出电压信号,单位:V。

3、传感器测试

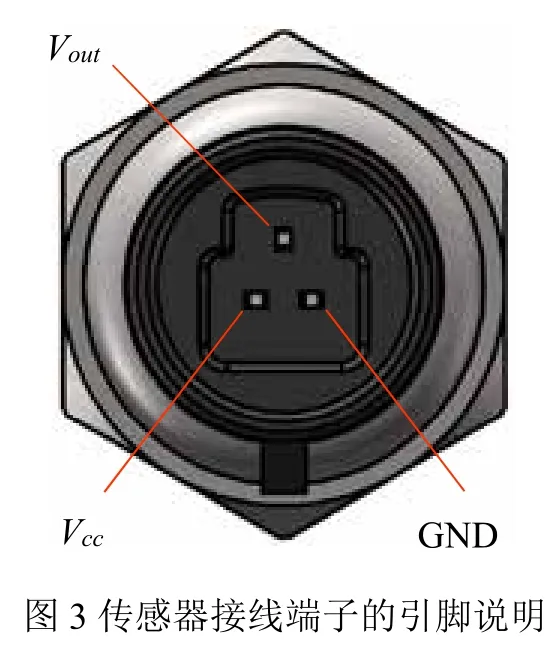

将传感器接线端子上的三个引脚(电源输入Vcc,信号输出Vout,地极GND,如图3所示)通过耐高温导线,分别连接到高低温箱外部的恒压直流源、高精度数字万用表对应端口上;选取了22℃、71℃和125℃三个温度点,分别对传感器进行多个压力点测试,记录电压输出信号值,如表1所示。

表1 不同温度、压强条件下测试数据

从以上测试数据可以计算分析出,经标定后的传感器在不同温度、压强条件下,其测试引用误差最大值(表征传感器综合检测精度)为0.925%F.S.(在71℃、1.000MPa处),达到了市面上压力传感器应用精度≤2%F.S.的要求[5]。

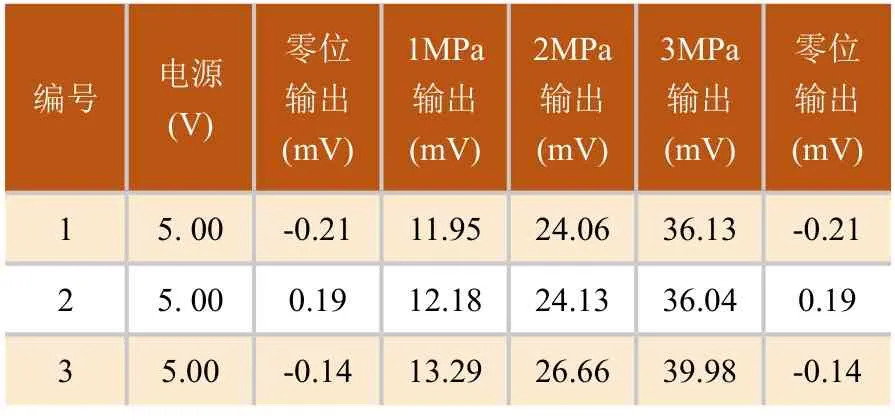

另外,还在常温常压下随机选取3个传感器芯片,进行了过载(2倍量程)、爆破(3倍量程)压力实验测试:将传感器芯片压力依次从0MPa(零位)升到1MPa(满量程)、2MPa(过载压力)、3MPa(爆破压力),再降回到零位的测试过程,其中每步稳定时间为5min,测试原始数据(未处理放大)如表2中所示。

表2 过载、爆破压力测试数据

从表2中实验数据可以看出,3个传感器芯片在经受了长时间的过载、爆破压力测试过后,零位输出依然保持不变,证明传感器工作正常,未被损坏,验证了传感器的稳定可靠性。

四、结束语

设计制作了一种陶瓷压阻式机油压力传感器,并利用搭建的高低温压力测试系统对其进行了标定和测试,在温度22℃~125℃、压强0~1MPa环境条件下,其综合检测精度为0.925%F.S.,达到了市面上压力传感器应用精度≤2%F.S.的要求;并随机抽取3个传感器芯片进行了过载、爆破压力测试,其可靠性得到验证。设计的传感器精度高、性能稳定,可被有效应用到机油压力及其他相关场合的压力检测中。