高柔性隔热软木复合材料的制备与性能

2017-11-20郭安儒肖德海

郭安儒,李 杰,肖德海,刘 畅

(1 航天材料及工艺研究所,北京 100076;2 中国科学院 长春应用化学研究所 中科院合成橡胶重点实验室,长春 130022)

高柔性隔热软木复合材料的制备与性能

郭安儒1,李 杰1,肖德海2,刘 畅2

(1 航天材料及工艺研究所,北京 100076;2 中国科学院 长春应用化学研究所 中科院合成橡胶重点实验室,长春 130022)

以单组分湿固化的聚氨酯(U030)作为胶黏剂制备的软木复合材料(RC16),密度为0.40g/cm3,具有优异的柔韧性和力学性能。考察了胶黏剂的含量、软木粒子的含水率、固化条件等因素对RC16软木隔热性能、柔韧性及力学性能的影响。结果表明:合成的胶黏剂U030与软木粒子之间具有良好的相容性和粘接性,可完全包裹软木粒子且分散均匀;材料的力学性能随着软木粒子含水率的增加呈现先提高后降低的趋势,在7.0%时达到最大值;随着U030含量的增加,RC16软木的各项性能均呈现先上升后趋于稳定的趋势,但其热导率也相应提高,当U030含量为30%时材料的综合性能最佳;确定RC16软木的最佳固化工艺条件为:固化温度110℃,固化时间1.5h;RC16软木具有良好的耐热性,可在20s内承受800℃高温烧蚀。

软木复合材料;聚氨酯胶黏剂;柔性;隔热;力学性能

软木复合材料是指以软木单元为主体或增强体,并与其他材料单位(木质、高聚物、非金属)复合而成的多相固体材料。软木是由呈14面体的死细胞组成,彼此间按六角棱柱辐射状排列,细胞腔内往往含有树脂和单宁化合物。这种细胞形态直接影响软木基材料的力学性能[1]。

近年来,软木复合材料因其优异的特性,如低密度、高损伤容限、良好的隔热隔音性、优异的抗冲击性和压缩性,以及突出的阻尼特性,被广泛应用在航天航空领域[2-5]。软木材料可以应用在热流较低和温度不高环境条件下的零件或部位的防隔热,可用于火箭或导弹的大部分区域,包括头锥鼻锥、锥台,前裙部,尾裙部,外部燃料箱连接环罩,集成电子配件板,系统管盖,靶场安全系统交叉盖等。这些组件在发射时会暴露在气流环境中,而隔热材料为组件提供了热保护。美国的“北极星”、“民兵”导弹用其作为隔热锥,“阿波罗”登月飞船也采用软木作为隔热罩[6]。

软木复合材料在航天产品中应用的基础研究报道并不多。美国桑迪亚研究所将软木粉碎成颗粒状,然后在模具中用树脂胶黏剂将软木颗粒制成均匀的复合材料,进而加热固化,最后在1000℃下进行炭化或在3000℃下进行石墨化,所制成的高温绝热材料在真空或惰性气体中温度超过2700℃时能有效地隔绝热辐射,可作为火箭用材料[7]。Castro等[8,9]的研究表明以环氧树脂作为胶黏剂的软木聚结材料具有良好的绝热性能,以碳-环氧树脂为面板,软木环氧树脂聚结材料为芯层的夹芯轻质复合材料可应用在航天领域;Hachemane 等[10]制备了黄麻/环氧-软木多层复合材料,并研究了软木密度对材料冲击和压痕行为的影响; Petit等[11]研究了将软木颗粒通过注入酚醛-丁腈树脂后聚合,然后胶压,在民用或军用发射整流装置上可用作隔热层。目前,关于软木复合材料的研究主要围绕环氧树脂基和酚醛树脂基软木开展,两种软木的力学强度和耐温性良好,但是柔性差是其性能上的主要缺陷。

国内针对航天用软木隔热材料研究较少,目前可与进口同类软木隔热材料性质最为接近的是301软木材料,但是在密度、柔韧性、拉伸性能和抗冲击性能等方面仍有待改进,特别是材料的柔韧性已经成为限制软木材料在我国航天领域应用的最大阻碍。301软木的柔性较差,弯折幅度较小,材料在粘贴的过程中容易出现破损开裂等现象,一方面增加了施工难度,另一方面也增加了材料成本,因此开发新型的高柔性软木材料是国内外轻质热防护领域的重要研究趋势之一。

木材用单组分湿固化聚氨酯胶黏剂是近年来研究的一种新型胶黏剂,该类胶黏剂是以—NCO封端的聚氨酯预聚体,含有活泼的—NCO和—NHCOO—,易与含活泼氢的化合物和空气中的湿气作用生成脲键结构[12],由其支撑的胶膜坚韧、剥离强度高,挠曲性好,具有良好的耐水、耐磨和耐低温性,且不含有机溶剂,无甲醛释放,不污染环境,对粘接基材含水率的要求不高,对被粘材料适应性强,解决了双组分聚氨酯胶黏剂在混合和计量过程中耗费工时、成本高、易出错的缺点。室温固化的单组分胶黏剂不需要使用其他交联剂,施工方便,广泛应用于木材的胶合剂二次加工[13-17]。

近年来,航天材料及工艺研究所与中国科学院长春应用化学研究所联合开展了软木复合材料相关的研究,并在软木复合材料的胶黏剂制备、成型工艺等方面取得进展。本工作以单组分湿固化聚氨酯U030为软木粘接剂,制备一种新型的低密度、高柔性、高力学强度的软木复合材料RC16,系统地研究了胶黏剂含量、软木粒子的含水率、固化条件等对材料隔热性能、柔韧性、力学性能以及抗烧蚀性能的影响,旨在进一步完善软木复合材料这一类轻质高效热防护材料在制备与应用方面的理论基础。

1 实验材料与方法

1.1 实验原料

软木粒子,250~380μm,宝鸡秦巴山软木有限公司;聚丙二醇(PPG),相对分子量为1000,工业级,天津石化;二苯基甲烷二异氰酸酯(PAPI),相对分子量2710,德国进口;2,2’-二吗啉二乙基醚,1,4-丁二醇,甲基膦酸二甲酯,上海麦克林生化科技有限公司,均为分析纯。301软木,现有市售软木平板,昆明工具厂。

1.2 聚氨酯胶黏剂U030的合成

首先,将聚丙二醇在100~120℃条件下真空脱水2h,冷却至40℃以下,干燥容器内保存备用。在三口瓶中加入脱水后的PPG和PAPI,氮气保护下逐步升温至45℃,加入0.1%的2,2’-二吗啉二乙基醚,继续升温至75℃反应2h。降温至50℃,依次加入2%(质量分数,下同)的1,4-丁二醇,5%的甲基膦酸二甲酯,搅拌30min。继续降温至40℃出料,密封贮存,即得适用于软木粘接的单组分湿固化聚氨酯胶黏剂U030。

1.3 软木复合材料的制备

分别称取适量的软木粒子和聚氨酯胶黏剂U030于混料机中,搅拌均匀后倒入模具中铺平,将模具置于平板硫化机,施加压力为5~10MPa,固化温度为90~130℃,固化时间为0.5~2.5h,冷却至室温脱模即得到RC16软木平板件,样品尺寸为300mm×300mm×3.0mm和300mm×300mm×1.5mm。以胶黏剂U030的含量为变量,制备5个配方的RC16软木,U030含量分别为软木粒子质量的10%,20%,30%,40%和50%,所有软木材料的密度均为0.40g/cm3。

1.4 性能测试

软木复合材料的密度的测试按照标准GB/T 1463-2005进行,实验样条尺寸为100mm×10mm×3.0mm。

采用VERTEX 70型傅里叶红外光谱仪测试胶黏剂U030的红外光谱,扫描范围4000~400cm-1,KBr研磨压片制样。

采用INSTRON-1121型材料试验机按标准Q/CIAC 230-2015对RC16软木的拉伸性能进行测试,试样尺寸为100mm×10mm×3.0mm,初始拉伸距离L0为20mm,拉伸速率为10mm/min,平行子样数量为5个。

采用JJ-20型计算机控制记忆冲击试验机按标准Q/CIAC 232-2015测试RC16软木的冲击性能,试样尺寸为80mm×10mm×3.0mm,平行子样数量为5个。

采用2022快速热导仪按照国家标准GB/T 10295-2008测试RC16软木的热导率,试样尺寸为100mm×100mm×1.5mm,测试温度为150~200℃。

采用88-55008高倍显微镜对软木粒子,301软木及RC16软木的表面形貌进行表征。

软木复合材料柔度的测试按照标准Q/Dy 100-2005进行:将尺寸为200mm×10mm×3.0mm的软木样条围绕不同直径圆柱弯曲180°,样条不出现裂纹即为合格。柔度的计算公式为:S=φ圆柱/δ软木,其中S为软木柔度,单位为倍;φ圆柱为围绕圆柱的直径,根据不同柔度范围为5~30mm;δ软木为软木样条的厚度,测试样条厚度为3.0mm。平行子样数量为5个。测试的柔度倍数越小,说明材料的柔性越好。

残炭率的测试方法:采用加热台测试软木的残炭率,加热台尺寸为20cm×20cm,测试氛围为空气,加热温度为200,250℃和300℃;加热时间为2,4,6,8,10min。实验样条配方:含水率7%,胶含量30%,固化工艺为110℃固化1.5h。实验样条尺寸为100mm×10mm×3.0mm。残炭率计算方法:残炭率=样条加热后质量/样条加热前质量×100%。烧蚀实验方法:采用800℃丁烷喷灯考察软木的抗烧蚀性能,火焰中心与样品的距离为5mm,烧蚀时间:10~30s;实验样条配方同残炭率测试试样;实验样条尺寸:100mm×100mm×3.0mm。

2 结果与分析

2.1 聚氨酯胶黏剂的结构表征

图1 聚氨酯胶黏剂U030的红外光谱图Fig.1 Infrared spectra of polyurethane adhesive U030

2.2 软木复合材料的表面形态

RC16软木是以胶黏剂U030作为软木粒子的粘接剂,采用高温固化的方式制备而成,材料的外观及柔韧性对比如图2所示,该方法制备的RC16软木具有优异的柔韧性,可进行大幅度的折叠、扭转、弯曲等,如图2(a)~(d)。将RC16软木与301软木同时进行弯折实验,如图2(e)中弯折角度为50°时301软木弯折处出现小的裂纹;如图2(f)弯折角度为30°时301软木发生断裂,而RC16软木未发生破损。RC16软木在柔韧性方面要明显优于301软木。

图2 RC16软木产品图片(a)~(d)及RC16软木与301软木的弯折实验对比图(e),(f)Fig.2 Samples of product pictures of RC16 cork composites (a)-(d) and comparison of RC16 cork and 301 cork in bending test (e),(f)

采用高倍显微镜对软木粒子的形态和软木复合材料的表面形貌进行表征和对比,可以发现:图3(a)中,软木粒子的表面充满细小的孔洞,自然堆积后比较松散。同时,经过精细筛选的软木粒子尺寸均匀,黑背粒子含量较少。图3(b)为301软木低倍表面形态图片,部分软木粒子未被胶黏剂包裹,软木板表面存在较深的缝隙和孔洞。图3(c)和3(d)为采用胶黏剂U030制备的RC16软木的平板件样品低倍和高倍的表面形态图片,软木表面平整,胶黏剂完全包裹在软木粒子表面,软木粒子之间的空隙较少,说明胶黏剂U030与软木粒子之间的相容性好,是一种良好的软木粒子粘接剂。

图3 软木粒子(a)、301软木(b)及RC16软木(c),(d)的表面形态Fig.3 Morphologies of cork granules (a), 301 cork(b)and RC16 cork composites(c),(d)

2.3 软木粒子含水率对材料性能的影响

软木粒子的主要成分软木质是一种脂肪酸与酚酸混合的聚酯,而单组分湿固化胶黏剂U030是以—NCO为端基的聚氨酯预聚体,含活泼的—NCO和—HNCOO—基团,能够与空气中及软木粒子表面吸附微量的水分发生反应,同时也可以与软木粒子表面存在的羟基、羧基等活性基团发生反应进行化学键接,生成脲键结构,交联成大分子固化产物。因此,软木粒子的含水率是影响单组分湿固化聚氨酯胶黏剂粘接强度的一个重要因素,在混料时必须保持软木粒子含有足够的湿度,才能使胶黏剂获得足够的水分,保证固化完全。使用不同含水率的软木粒子制备RC16软木平板件,测试其拉伸强度、断裂伸长率和抗冲击强度,结果如图4。

图4 软木粒子含水率对RC16软木力学性能的影响 (a)拉伸强度;(b)断裂伸长率;(c)抗冲击强度Fig.4 Effect of moisture content in cork on the mechanical properties of RC16 cork (a)tensile strength;(b)strain; (c)impact strength

当软木粒子的含水率为7.0%时,RC16软木的力学性能最佳。当软木粒子的含水率<7.0%时,随着软木粒子含水率的增大,材料的拉伸强度、断裂伸长率以及抗冲击强度均增大。这是由于软木粒子含水率增加,其表面的水分含量也随之增加,增大了粘接面化学活性基团的浓度,有利于化学键的结合而生成大分子产物,使得材料的力学强度提高。此外,软木粒子含水率的提高有利于胶黏剂在软木粒子表面的润湿和向粒子内部的扩散与渗透,充分润湿和良好的渗透性能有利于胶黏剂在软木粒子内部形成胶钉,增加胶黏剂与软木粒子之间的有效粘接面积,也有利于形成连续均匀的胶层,进而提高材料的力学强度。

当含水率>7.0%时,随软木粒子含水率的提高,软木粒子表面的活性基团增多,但软木粒子自身所含有的活性基团数量并未发生改变,仅仅是自由水分的含量增多,且自由水分和软木粒子所含有的羟基等活性基团与—NCO基团存在竞争效应。异氰酸酯与水的反应速率比异氰酸酯与羟基的反应速率快[18],因此在较高含水率的情况下,大部分—NCO基团与水发生反应,使得粘接过程中有效结合的化学键减少,从而降低了材料的力学强度。同时,含水率较高时,固化反应剧烈,产生大量的CO2气体,在模压过程中气体不能及时有效地排出,使得部分CO2气体留在胶层内部形成孔洞,内聚能减小,从而使材料的力学强度降低。

实验结果表明,软木粒子的含水率在7.0%时材料的力学强度最佳。

2.4 胶黏剂含量对材料性能的影响

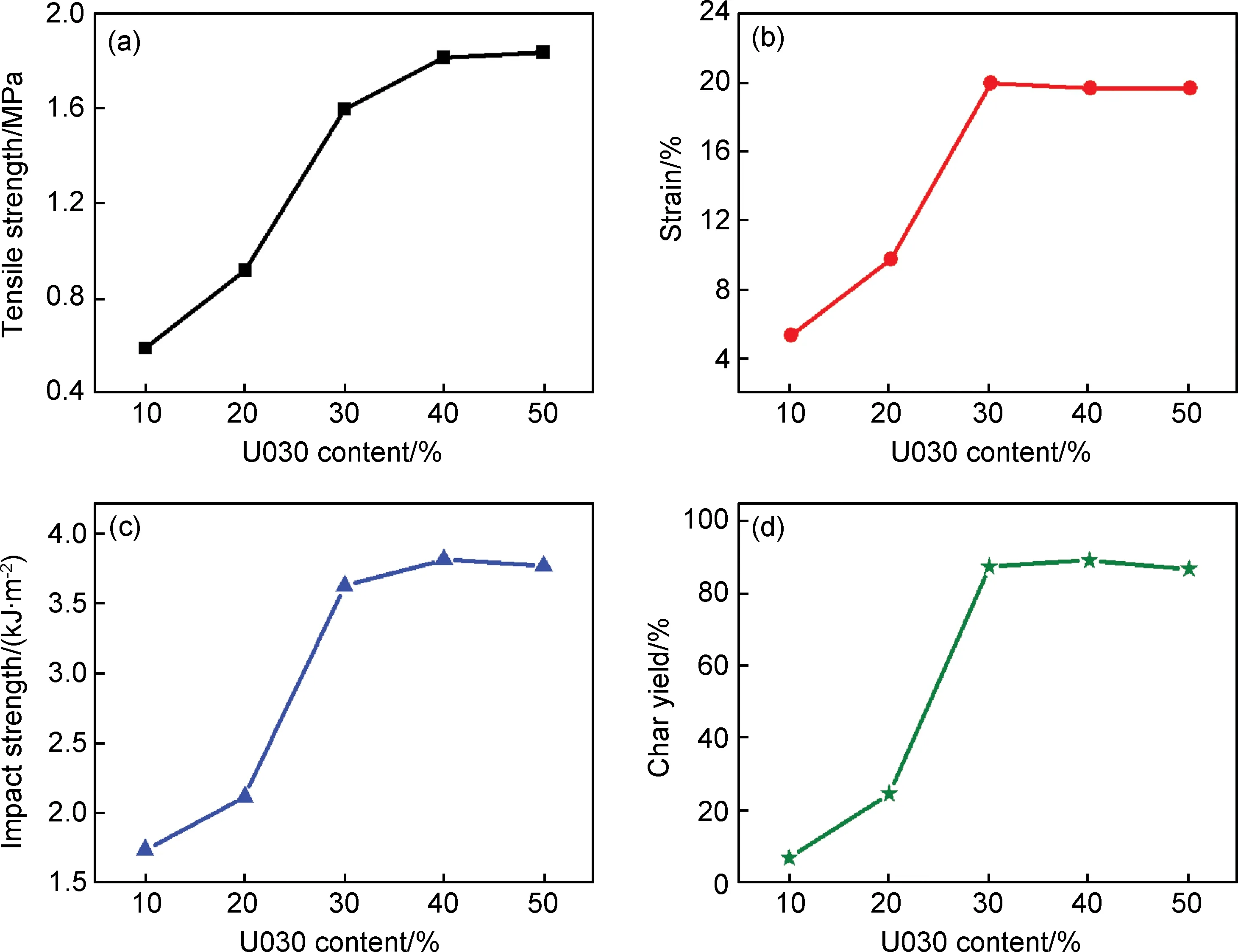

胶黏剂含量对材料性能的影响通过其力学性能、柔韧性、抗烧蚀性能和隔热性能进行了对比研究。图5(a),(b)给出了RC16软木的拉伸强度和断裂伸长率随U030含量的增加的变化曲线。结果显示,随着胶黏剂用量的提高,材料的拉伸强度和断裂伸长率均呈上升趋势。当软木中胶黏剂的含量大于30%时,材料的拉伸性能优异,拉伸强度≥1.5MPa,断裂伸长率≥20%。

当U030含量较低时,胶黏剂不足以完全包裹软木粒子表面,两者之间形成的化学键数量少,因而材料的拉伸强度低,断裂伸长率也低;随着U030用量的增加,一方面胶黏剂与软木粒子的粘接面积增加,另一方面胶黏剂的交联密度提高,材料的拉伸强度和断裂伸长率均相应提高。当U030的含量超过30%,随着胶黏剂用量的增加,材料拉伸强度提高的幅度并不大,而断裂伸长率也进入平台区。这是由于U030含量为30%时,胶黏剂已经全部包裹软木粒子,形成均匀连续的胶层,胶黏剂的模量随着交联密度的提高而增加,但是树脂基体与软木粒子之间的模量匹配性下降,拉伸强度的增加幅度变小,出现了近平台区。

图5 U030含量对RC16软木性能的影响 (a)拉伸强度;(b)断裂伸长率;(c)冲击强度;(d)残炭率Fig.5 Effect of U030 content on the properties of RC16 cork (a)tensile strength;(b)strain;(c)impact strength;(d)char yield

抗冲击性能可以作为材料柔韧性的考察方式之一。图5(c)给出了U030含量对RC16软木抗冲击强度的影响,结果表明:随着胶黏剂含量的增加,材料的抗冲击强度显著提高。同时,采用软木样条缠绕不同直径圆柱的方式可以直接测量材料的柔度,如图6(a)。随着U030含量的提高,材料柔度也相应降低。当U030的含量为30%时,软木试样的抗冲击强度可达到3.63kJ/m2,柔度为4.0倍;继续提高胶黏剂的含量,材料的抗冲击强度并没有进一步提高,柔度则降低至3.0倍。软木粒子自身具有非常好的回弹性,而聚氨酯胶黏剂也具有一定的弹性,因此软木复合材料的柔韧性主要取决于胶黏剂与软木粒子之间的粘接力大小。当U030的含量达到30%时,胶黏剂可完全包裹软木粒子,材料的柔韧性达到最佳值。此外,厚度3.0mm的301软木的柔度为10倍,RC16软木的柔韧性较301软木具有较大幅度的改善。

材料在高温下的残炭率大小可作为评价材料抗烧蚀性能的指标。图5(d)中给出了RC16软木在300℃条件下烧蚀10min的残炭率数据,随着U030用量的提高,材料的残炭率也随之提高,同样在30%时进入平台区。聚氨酯胶黏剂的耐热性较差,材料的抗烧蚀性主要依赖于软木粒子的隔热性能,当胶黏剂用量较低时,胶黏剂不能完全包裹软木粒子,胶层并未形成连续相,材料的内部会出现空隙,这样的结构缺陷导致材料在烧蚀过程中出现分解坍塌;当U030用量达到30%时,胶层可形成连续相,材料内部结构完整,无明显孔洞,因而展现出良好的抗烧蚀性能。

此外,由图6(b)可知,随着胶黏剂含量的增加,材料在200℃时的热导率也随之提高,这是由于胶黏剂的含量增加,降低了软木粒子所占的质量分数,同时软木粒子内部的空腔在材料中所占的体积分数也降低,隔热性能变差,因而材料的热导率上升。301软木在200℃时的热导率为0.1W/(m·K),U030的含量达到30%时RC16软木的热导率与301软木相同。

综合材料的力学性能、柔韧性、抗烧蚀性能和隔热性能,胶黏剂的最佳用量应为30%。

2.5 固化工艺对材料性能的影响

确定了RC16软木的配方,需要进一步研究固化工艺对材料性能的影响。聚氨酯胶黏剂可以在室温条件下固化,但需要时间较长,提高固化温度可有效地缩短固化时间。

首先,研究相同固化时间内(1h)固化温度对材料各项性能的影响,测试结果如图7。在固化时间相同的条件下,随着固化温度的提高,材料的拉伸强度、断裂伸长率和残炭率呈现先上升后下降的趋势,当固化温度为110℃时出现最大值,此时材料的拉伸强度为1.45MPa,伸长率为18.0%,且在300℃时的残炭率可达到84.3%。此外,材料的柔度在固化温度为90℃时是10.0倍,100℃时降低至5.0倍,110℃和120℃时为4.0倍;当固化温度提高至130℃时,柔度为5.0倍。当固化温度为110~120℃时,材料的柔韧性达到最佳。当固化温度较低时,胶黏剂固化不完全,材料力学性能较差,加热条件下胶层发生瓦解。适当提高固化温度,可有助于初期胶黏剂的软化,增强软木粒子表面的湿润,增加分子间的接触点,同时胶黏剂固化完全,材料具有良好的力学强度和抗烧蚀性。此外,异氰酸酯与水的反应活性较高,而与软木表面的官能团反应活化能较高,因此,提高反应温度,对于异氰酸酯与软木粒子表面基团之间的反应更有利,界面强度更高。但是,固化温度过高会导致固化过快,胶黏剂内应力不易释放掉,造成后期粘接强度的减弱,同时固化温度过高也会导致软木粒子失活,材料的性能有所下降。因此,RC16软木的最佳固化温度应为110℃。

确定了材料的最佳固化温度为110℃,进而在此温度下考察固化时间对复合材料各项性能的影响,结果如图8。当固化温度固定为110℃,固化时间由0.5h增加到2.5h,除柔度之外,材料的各项性能仍呈现先上升后下降的趋势,并在1.5h出现最大值,此时材料的拉伸强度为1.60MPa,伸长率为20.0%,且在300℃时的残炭率可达到87.4%。同时,材料的柔度随固化时间的变化不大,均为4.0倍,在2.5h时为5.0倍。固化时间短,胶黏剂固化不完全,材料的性能较差;当温度达到1.5h时,U030固化完全,材料的性能达到最佳;继续延长固化时间,软木粒子会因为固化时间过长而导致部分失活,胶黏剂与软木粒子之间有效结合的化学键数量减少,材料的性能下降。

图8 固化时间对RC16软木性能的影响(a)拉伸强度;(b)断裂伸长率;(c)残炭率Fig.8 Effect of curing time on the properties of RC16 cork(a)tensile strength;(b)strain;(c)char yield

通过固化温度和固化时间对材料性能的影响研究,确定了RC16软木的最佳固化温度为110℃,相应的固化时间为1.5h。

2.6 材料耐热性能的研究

测试RC16软木在不同温度下加热不同时间的残炭率,结果见图9。测试样条的含水率为7%,U030含量为30%,固化温度为110℃,相固化时间为1.5h,为最佳配方和工艺条件。RC16软木在200,250℃条件下加热10min残炭率变化并不明显,其表面形貌也未发生显著变化,如图10。当温度提高至300℃时,加热6min后软木的残炭率明显下降,且表面变黑;当300℃加热10min时,材料的残炭率降至86%,且样条发生变形,部分结构坍塌。由此可见,RC16软木在250℃以下展现出良好的耐热性。

图9 RC16软木不同加热温度下的残炭率变化曲线Fig.9 Changing curves of char yield of RC16 cork under different heating temperatures

采用800℃丁烷喷灯考察RC16软木的抗烧蚀性能,其形貌变化如图11。由图11(b)可知,试样经过800℃喷灯烧蚀10s内并未烧穿,试样发生轻微膨胀,表面出现裂纹;如图11(c)试样烧蚀20s时,试样形变较大,裂纹变深变粗,且喷灯火焰所对位置出现凹陷。如图11(d),烧蚀30s后试样被烧穿,烧蚀层脱落严重。烧蚀结果表明:由U030所制备的RC16软木能够在20s内承受800℃的高温烧蚀,超过30s材料结构瓦解。

3 结论

(1)单组分湿固化的聚氨酯胶黏剂U030为聚醚型聚氨酯;胶黏剂与软木粒子之间的相容性好,U030是一种良好的软木粒子胶黏剂。

图10 RC16软木在不同加热温度下的形貌图Fig.10 Morphologies of RC16 cork under different heating temperatures

图11 RC16软木800℃烧蚀前(a)后(b)~(d)的形貌Fig.11 Morphologies of RC16 cork before(a) and after 800℃(b)-(d) ablation

(2)当软木粒子的含水率为7%,胶黏剂U030的用量为30%时,材料的各项性能达到最佳;RC16软木最佳固化温度为110℃,最佳固化时间为1.5h。

(3)RC16软木具有良好的耐热性,并可以短时间承受800℃的高温烧蚀。

[1] GIBSON L J. Biomechanics of cellular solids [J]. J Biomech, 2005, 38(3): 377-399.

[2] GONZALEZ-ADRADOS J R, LOPES F, PEREIRA H. Quality grading of cork planks with classification models based on defect characterization [J]. Holzals Roh-und Werkstoff, 2000, 58(1/2): 39-45.

[3] MANO J F. The viscoelastic properties of cork [J]. Journal of Materials Science, 2002, 37(2): 257-263.

[4] FORTES M A, ROSA M E, PEREIRA H. A cortica [M]. Lisboa: IST Press, 2004:11-19.

[5] GIL L. A cortica como material de construcao-manual tecnico [M]. Lisboa: APCOR, 2007:25-33.

[6] PAVLOSKY J E, STLEGAR L G S. Appolo experience report: thermal protection subsystem [R]. NASA TN D-7564, 1974.

[7] 宋孝周, 付峰, 雷亚芳. 软木复合材料研究现状与发展趋势 [J]. 西北林学院学报, 2011, 26(4): 210-213.

SONG X Z, FU F, LEI Y F. Current research situation and development trend of cork-based composite [J]. Journal of Northwest Forestry University, 2011, 26(4): 210-213.

[8] CASTRO O, SILVA J M, DEVEZAS T. Cork agglomerates as an ideal core material in lightweight structures [J]. Materials and Design, 2010, 31(1): 425-432.

[9] SILVA J M, DEVEZAS T, SILVA L, et al. Exploring the use of cork based composites for aerospace applications [J]. Materials Science Forum, 2010, 636/637: 260-265.

[10] HACHEMANE B, ZITOUNE R, BEZZAZI B, et al. Sandwich composites impact and indentation behaviour study [J]. Composites: Part B, 2013, 51: 1-10.

[11] PETIT S, BOUVET C, BERGEROT A. Impact and compression after impact experimental study of a composite laminate with a cork thermal shield [J]. Composites Science and Technology, 2007, 67(15/16): 3286-3299.

[12] 李绍雄, 刘益军. 聚氨酯树脂及其应用[M]. 北京: 化学工业出版社, 2002:1-5.

LI S X, LIU Y J. Application of polyurethane resin [M]. Beijing: Chemical Industry Press, 2002: 1-5.

[13] 沈陈炎, 杨光明, 张鹏, 等. 集成材用单组分湿固化聚氨酯胶黏剂的研制[J]. 聚氨酯工业, 2004, 19 (3): 22-25.

SHEN C Y, YANG G M, ZHANG P, et al. One-component solvent-free moisture-curable at room temperature polyurethane adhesive for compositive wood [J]. Polyurethane Industry, 2004, 19(3): 22-25.

[14] 叶青萱. 单组分聚氨酯胶黏剂发展简介[J]. 聚氨酯工业, 1998, 13(1): 6-11.

YE Q X. One-component polyurethane adhesives [J]. Polyurethane Industry, 1998, 13(1): 6-11.

[15] 陆冬贞, 孙杰. 我国聚氨酯胶黏剂的发展现状及趋势[J]. 聚氨酯工业, 2006, 21(4): 1-6.

LU D Z, SUN J. Present conditions and trends of polyurethane adhesives in our country [J]. Polyurethane Industry, 2006, 21(4): 1-6.

[16] 宫涛, 杨树竹. 木材用单组分湿固化聚氨酯粘胶剂的合成[J]. 聚氨酯工业, 2014, 29(3): 41-46.

GONG T, YANG S Z. Sythesis of one-component moisture-curable polyurethane adhesive for wood [J]. Polyurethane Industry, 2014, 29(3): 41-46.

[17] 时君友, 王古月, 叶升友, 等. 单组分快速湿固化聚氨酯木材胶黏剂的研制[J]. 林产工业, 2011, 38(6): 16-21.

SHI J Y, WANG G Y, YE S Y, et al. Preparation of one component moisture-cured polyurethane wood adhesive [J]. China Forest Products Industry, 2011, 38(6): 16-21.

[18] 顾继友, 高振华, 李志国, 等. 利用FTIR对苯基异氰酸酯与不同含水率纤维素反应的研究[J]. 林业科学, 2004, 40(2): 142-147.

GU J Y, GAO Z H, LI Z G, et al. The FTIR study on the reaction of benzyl isocyanate and cellulose with different moisture content [J]. Scientia Slivae Sincae, 2004, 40(2): 142-147.

国家自然科学基金项目(21404100)

2017-04-06;

2017-07-04

刘畅(1985-),女,助理研究员,博士,研究方向:轻质热防护材料与耐高温树脂,联系地址:中国科学院长春应用化学研究所(130022),E-mail:liuchang1010@ciac.ac.cn

(本文责编:解 宏)

Preparation and Properties of Insulation FlexibleCork Composites

GUO An-ru1,LI Jie1,XIAO De-hai2,LIU Chang2

(1 Aerospace Research Institute of Materials & Processing Technology, Beijing 100076,China;2 Key Laboratory of Synthetic Rubber, Changchun Institute of Applied Chemistry,Chinese Academy of Sciences,Changchun 130022,China)

The cork composite (RC16) is prepared by using one-component moisture curing polyurethane (U030) as cork adhesive, and the cork composite exhibits excellent mechanical properties and flexibility, and its density is 0.40g/cm3. The effect of adhesive content, moisture content in cork granules, and curing condition on the thermal insulation property, flexibility, and mechanical properties of the RC16 cork was investigated. The results show that: the synthetic adhesive U030 has good compatibility and adhesion with cork granules, which can wrap the cork granules completely and distribute evenly; the mechanical properties of the cork composite exhibit first increasing and then decreasing with increasing moisture content in cork granules, and the maximum value is reached at 7.0%; with the increase of U030 content, each performance of the RC16 cork show rising firstly, and then towards a stabilizing trend, but the thermal conductivity increases correspondingly, so when U030 content is 30%, the comprehensive performance of composite is the best; the optimum curing condition of the RC16 cork is defined:curing temperature is 110℃ and curing time is 1.5h. RC16 exhibits good heat resistance, which can bear 800℃ ablation within 20s.

cork composites; polyurethane adhesive; flexibility; insulation; mechanical property

10.11868/j.issn.1001-4381.2017.000406

TB332

A

1001-4381(2017)11-0001-09