耐事故燃料研究进展

2017-11-20张鹏卷

张鹏卷

(中核建中核燃料元件有限公司,四川 宜宾 644000)

耐事故燃料研究进展

张鹏卷

(中核建中核燃料元件有限公司,四川 宜宾 644000)

2011年日本福岛核电事故使人们意识到了现有UO2-Zr核燃料系统的缺陷,尤其在反应堆能动安全系统失效后越发明显。此后提出了耐事故燃料 (ATF),它是为提高燃料元件抵御严重事故能力而开发的新一代燃料系统。ATF技术是近50年以来核燃料领域的一次重大技术革命,是超高安全核能系统的未来,在国际核能界已掀起一股科技研发热潮,正深刻改变着核能科技的发展方向。该论文主要从燃料包壳与芯块工艺方向介绍了近几年国际上对新型ATF燃料的研究进展。

ATF;燃料包壳;芯块工艺;研究进展

二氧化铀芯块作为核燃料的不足之处是铀密度低,导热性能差,容易引起堆芯局部过热和影响热量向冷却剂的传导。在超过360℃的高温水中锆包壳会严重腐蚀而破损;失水事故(LOCA)时,堆芯聚集大量的热量和燃料本身的衰变热会使处在水蒸汽介质中的锆包壳发生剧烈的水合反应,生成氧化锆和氢气,极有可能发生爆炸。

任何一种新型燃料的设计与研发必须要满足安全与经济的需要。而ATF燃料在安全性方面的设计则考虑的更加全面,其安全性能在正常运行、运行瞬态、设计预测事故和不能顺利处理事故方面都要优于UO2-Zr核燃料。重点是在长时间断电、失水事故和引入反应性事故中燃料性能良好,提高了核电厂安全性能。

1 新型ATF燃料

1.1 ATF燃料包壳

耐事故燃料包壳作为核电站的第二道安全屏障,其作用是阻止裂变产物逸散和避免燃料受冷却剂腐蚀及有效地导出热能。近年来ATF燃料的包壳发展方向主要有SiC复合材料,不锈钢 (铁素体、奥氏体、Ni-Cr钢)和表面改性燃料包壳等。

1.1.1 SiC复合材料包壳

SiC-SiC纤维复合材料有良好的耐高温、抗辐照性能且活性低。与当前锆合金相比,它能降低中子吸收截面,且在高温蒸汽的抗氧化方面表现出了良好的特性[1,2],这些优异特性使SiC-SiC纤维复合材料成为ATF燃料包壳的首选材料。SiC管由化学蒸汽沉积 (CVD)或化学蒸汽渗透 (CVI)工艺制备,分为三层:内外层均为SiC层,中间层为SiC纤维复合材料。由内到外各层作用分别为保证气密性,防止裂变气体外泄;增加包壳强度,提升力学性能;具有一定的延展性和良好的耐腐蚀性能。中间的复合材料层又由SiC纤维、裂解碳界面和SiC基体组成。

SiC包壳与水活性低,反应缓慢。与传统锆合金包壳相比,可把产生氢气的风险降低几千倍[2],可避免因冷却系统失效致使氢爆事故的发生。在非事故工况下也具有老化慢、耐蚀性能好,使用寿期长等特点。

1.1.2 不锈钢包壳

在传统奥氏体不锈钢中添加微量合金元素Ti、Nb或Zr和Y,经合金熔炼、铸造、锻造、热处理等一系列工艺过程得到的新型奥氏体不锈钢材料在700℃下抗拉强度达到300MPa,屈服强度达到110MPa,在提高合金力学性能和腐蚀性能的同时大大提高了抗辐照肿胀性能,具有耐高温、耐腐蚀和抗辐照肿胀的优异性能[3]。

掺杂微量钼、钇、钛和碳的FeCrAl合金具有良好的抗氧化性能。用于燃料包壳的FeCrAl合金包括坝塔尔合金APMT,ODS合金PM2000和耐热铬镍铁合金MA956,其中氧化物弥散强化 (ODS)合金可提高高温下的抗蠕变性能。此外,FeCrAl合金的氧化率要低于锆合金[4],不会从冷却剂中吸收氢。作为包壳材料,其主要不足是熔点较低,在1 200℃的蒸汽中添加20%的Cr2O3可形成辐射防护屏。现阶段最主要的问题是缺少更多的实验数据用以阐述FeCrAl合金的热物理性能和辐射蠕变行为。

1.1.3 表面改性燃料包壳

主要特点是节约成本。此外,锆基合金包壳改性有较高的熔点和中子有效利用率,但是一个主要的问题是膨胀系数的匹配,这关系着热循环中涂层的分层。表面改性必须要阻止因包壳蠕变引起的直径变化,同时也要抵抗因锆合金辐照增长而引起的轴向长度的变化[5]。由此,锆基合金与包壳材质的界面性质将成为重要的技术问题,因为与锆基相比涂层不会提高表面改性的高温强度,而局部氧化弥散强化(ODS)处理可弥补涂层的不足提高包壳强度[6]。两种表面改性技术的联合使用可提高锆基燃料包壳的抗氧化性能和高温强度。

(1)涂层技术

现行的涂层技术有等离子喷镀、化学/物理气相沉积和激光熔覆,其中激光熔覆被认为是最行之有效的方法。为了发展3D激光涂层技术,有必要系统的了解激光束功率、惰性气体流量和包壳管冷却等要点。锆基合金表面涂Cr实验[7]表明,Zr-4包壳管表面没有裂纹、氧化和变形现象出现;Cr与Zr-4包壳粘黏紧密,不会轻易剥落;在1 200℃的高温下放置2 000sCr涂层没有分裂和明显的氧化,而在未涂Cr层的Zr-4包壳管表面形成了较厚的ZrO2。国内也有许多专家学者在做类似涂层研究,如在锆基表面涂覆Al2O3等。

(2)ODS技术

局部ODS技术是为了提高锆基合金在高温下的强度。连续波二极管激光器利用激光束扫描技术 (LBS)使Y2O3粉末分散在Zr-4合金表面形成ODS层,其性能由激光功率、扫描速度和重叠距离控制。为了防止氧化,惰性气体Ar连续喷吹至融化区[6]。融化区快速冷却形成马氏体结构,ODS层平均厚度0.4mm,约为Zr-4管厚的20%,Y2O3粉末均匀分布在反应区。在500℃下有ODS层的合金强度提高了65%[6]。此外,在ODS区域无空穴及裂纹出现。

1.2 ATF燃料芯块工艺

1.2.1 高密度 U3Si2燃料

在铀硅的众多化合物中,铀含量较高的U3Si2和U3Si因其较好的热物理性能而成为从经济和安全性方面代替UO2的材料。但试验表明U3Si在辐照条件下肿胀太大,且在900℃以上水解为U3Si2和固溶体U,而U3Si2的密度、单位体积铀含量和热导率均比UO2大且性能优良[8]。

U3Si2燃料采用传统的粉末冶金技术制备。可烧结细粉填入润滑阴模,上下冲头双边压实,压力范围124~156MPa,压力太高会使芯块在脱模时有分层趋势,超过一定范围,生坯密度和强度并不一定与压力正相关。U3Si2的烧结在混有40×10-6O2的Ar气氛中进行,结果表明最佳生坯密度为60%~65%TD,成型压力为124MPa。测量烧结密度和微观结构后发现密度与晶粒尺寸分布、生坯密度、最大烧结温度及其时间等参数有关。添加Ta粉的实验也表明Ta在烧结过程中作为有效的吸氧剂减小了U3Si2燃料间相互作用,促进了U3Si2燃料密实化[8]。由于UF6到U3Si2的转换较困难,所以扩大这种粉冶工艺对经济性将是一个挑战。

1.2.2 微细胞 UO2芯块

韩国原子能研究所设计的微细胞UO2芯块旨在提高高放和腐蚀性裂变产物 (尤其是不稳定的Cs和I)的贮存能力。利用多重化学阱固定Cs和I减少其扩散[9]。图1为所有UO2颗粒被薄壁包覆的微细胞UO2芯块示意图。薄壁材料可阻挡裂变产物的逸出,根据壁材料的不同,分为陶瓷和金属两种。

图1 微细胞UO2芯块示意图Fig.1 Micro cell UO2pellet map

(1)陶瓷微细胞UO2芯块

用传统的液相烧结技术制备。UO2粉末中加入添加剂压成生坯,然后在高温下烧结,添加的壁材料形成液相,渗透到晶粒边缘且包覆UO2晶粒形成微细胞。

壁材质在化学上必须是亲Cs和I的,以便能将其俘获形成稳定的化合物。由于Cs和I能形成CsI的沉淀,且裂变产物中Cs的量约是I的10倍,所以对Cs有强亲和力的材料整体效果不错[9]。同时在长期辐照条件下壁的不溶性在保持芯块微观结构方面也是要重点考虑的。选择SiO2基混合氧化物为壁材料。根据热力学计算,添加一些其他元素 (如TiO2)或其组合(如TiO2-Al2O3),能够在烧结阶段形成液相,同时在辐照阶段也能与Cs和I相作用。

(2)金属微细胞UO2芯块

用热导较大的壁材料能够提高微细胞UO2芯块热导率,降低燃料的温度。该芯块的应用不仅能降低裂变产物的扩散,也能减小热膨胀产生的应力。使用含少量金属相 [<6%(vol)]W 的 UO2-W 混合燃料,形成包覆UO2颗粒的连续 W通道。与常规UO2燃料相比,热扩散率能提高80%。同样采用液相烧结技术制备,氧化物和金属的混合相包覆UO2晶粒,晶界的其余氧化相在退火阶段还原为金属。制造过程中一个主要的问题是如何最小化在退火还原阶段形成的晶界孔隙。

在建筑电气工程智能化设计中,可以对供配电情况进行有效的监控,并根据用户实际要求对供用电进行适当的调整,为基于智能化技术的建筑供配电自动化控制系统。通过该系统可以实时掌握系统中电气设备的运行情况,及时发现并处理其运行中存在的安全隐患,一方面保障电气设备运行安全,降低运行成本,另一方面提高电能资源的利用率。同时,智能化技术还实现了远程控制,工作人员可以对开关进行远程调控,并对电量参数进行调整。这样就可以大幅度降低配电站值守需要的人力资源投入。在具体管理工作中,工作人员通过远程操控在用户的电能使用信息传输到网络平台上,用户只需登录网络平台就可以查询自己的用电信息,提升了用电信息的透明度。

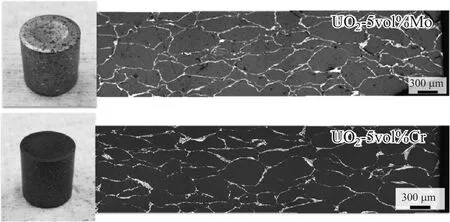

类似的还有掺杂5% (vol)Mo和Cr的UO2芯块。详细的微观结构见图2,检测表明,壁厚约为5μm时会形成无裂纹的合格芯块[10]。

与常规UO2相比,金属微细胞芯块热导率明显上升。当细胞尺寸和壁体积确定时,细胞在热扩散方向延伸时热导率增加更加明显。如果壁体积和长宽比确定时,细胞尺寸变化对热导率几乎没有影响。

1.2.3 全陶瓷微囊燃料 (FCM)

该燃料设计理念由美国橡树岭国家实验室(ORNL)提出,旨在提高燃料中裂变产物的滞留能力。用于下一代核电项目,制备出高质量包覆式燃料。其显著优点是包覆颗粒SiC壳的存在是阻止裂变产物释放的强有力障碍。颗粒经压实密集,具有高热导性。但是如何制备稳定的高密度包覆燃料是发展全陶瓷微囊燃料的一个难题。

图2 掺杂5vol%Mo和5vol%Cr的UO2芯块光学微观结构Fig.2 Microstructures of UO2-5vol%Mo and UO2-5vol%Cr pellets

下一步计划是研究能提高铀密度的UN燃料。自然,UN燃料制备的关键是如何制备出高纯度、烧结性能好的UN粉末。早在2007年中国核动力设计研究院就有老师开展了以二氧化铀粉末为基体,高纯度碳黑为主要原材料,采用碳热还原-氮化的方法探究了氮化铀粉末的合成工艺,初步确定了UO2+C+N2体系中适当的碳铀摩尔比为2.3~2.4。也指出高纯度碳黑更有利于生坯的成型;反应后期高温通氢是降低产物碳含量的有效手段[11]。中国原子能科学研究院也有专家团队于2013年提出了工艺较为简单、易于控制的UN燃料制备方法。大致步骤包括:1)纯金属铀块表面净化处理;2)于150~300℃时氢化,真空脱氢,循环氢化-脱氢若干次,得到金属铀粉末;3)在200~600℃的温度范围内氮化,得到U2N3粉末;4)最后在模具中脱氮,并在1 450~1 620℃下烧结1~2h,冷却,得到密度高达98.9%TD的UN陶瓷芯块[12]。据悉,他们也在尝试安全性能更高,设计与制备工艺更为复杂的UN+U3Si2复合燃料芯块。

1.2.4 U-Mo金属燃料

U-Mo合金是近期广受关注的金属燃料之一,它具有良好的抗辐照肿胀能力、γ相稳定及后处理工艺简单等优点,是发展低浓铀燃料研究的热点。有关分析表示若能在U-Mo金属燃料的制备中形成一定的孔隙,便可起到容纳裂变气体以进一步提高其抗辐照肿胀性能的作用。利用冷等静压-真空固相烧结的粉末冶金方法制备的低密度U-10%Mo合金燃料,探明了烧结工艺对产品密度的影响规律[13]。经分析,样品在1 100℃下烧结时密度随烧结时间的延长而提高,因此可通过改变烧结时间控制其孔隙率。

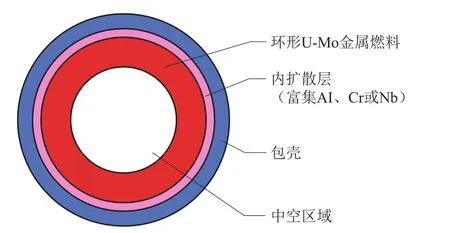

由太平洋西北国家实验室 (PNNL)牵头设计发展的U-Mo环形金属燃料如图3所示。特点是有较高的线性热效率、功率密度和燃耗,由添加的抗腐蚀元素与U-Mo金属燃料共挤压形成[14]。PNNL研究设计的三重共挤压燃料体系是由U-Mo环形燃料、Nb抗腐蚀层和FeCrAl合金的耐事故包壳组成。在U-Mo燃料表层使用抗腐蚀涂层减缓腐蚀,涂层材料包括Nb、Al、Cr和V等微量元素的不同组合。

图3 三重共挤压U-Mo燃料体系Fig.3 Triple co-extrusion U-Mo fuel system

1.2.5 混合燃料

先进的压水堆混合燃料基于弥散性燃料元件的研制,PuO2粉末的添加使该新型燃料类似于MOX燃料。燃料部分保留适度的孔隙以容纳燃料肿胀和滞留释放的气体裂变产物。主要特点有:

1)较高的热导率。

2)燃料包壳间形成的冶金键可降低反应温度,同时提高燃料元件性能。

3)比其他燃料包壳铀含量高25%~50%,能够补偿使用不锈钢包壳时出现的中子特性较差和铀富集度降低的情形。

混合燃料元件的制备采用毛细渗透工艺。燃料和基体粉末装入包壳管,然后加热到500℃,高于基体合金的熔点。基体熔化,在毛细作用下渗透到燃料各组分间隙形成能够提高燃料热导率的冶金键。粗颗粒构成的骨架结构使燃料在长度方向上均匀分布。该类燃料的优点是铀含量高 (比常规UO2燃料高25%~50%),燃料温度低 (<500℃),燃耗加深 [100MW·d/kg(U)]以及可适用于瞬态条件[15]。

2 结束语

耐事故燃料是继日本福岛核事故之后发展起来的新型核燃料,旨在提高燃料在事故工况下的抵抗能力,保证核电厂安全运行。国外许多国家已开展相关设计研究,国内也已设立ATF重大科研专项,并由中国广核集团有限公司牵头,联合中国科学院、中国工程物理研究院、中国核工业集团公司等业内主要企事业单位以及清华大学、西安交通大学等高校,组织起一支国家级研发团队和产业联盟,致力于突破ATF技术难关。ATF技术具有巨大的潜力和优势,过去5年的研究结果表明,采用ATF技术研制的新型核燃料有望于2022年前后在商用堆中测试并推广。由于起步晚,存在技术设计难、材料性能不稳定及制备工艺复杂等诸多问题,所以前期发展相对缓慢,是个缓慢探索的过程,后续还需要大量试验验证优化。

[1]Yueh K,Carpenter D,Feinroth H.Clad in clay [J].Nuclear Engineering International,2010,55 (666):14-16.

[2]Terrani K A,Pint B A,Parish C M,et al.Silicon Carbide Oxidation in Steam up to 2MPa [J].Journal of the American Ceramic Society,2014,97 (8):2331-2352.

[3]潘钱付,唐睿,刘超红,等 .超临界水冷堆中燃料包壳的奥氏体不锈钢材料及制造工艺:CN 102808138B [P].2014.

[4]Terrani K A,Zinkle S J,Snead L L.Advanced oxidation-resistantiron-based alloys for LWR fuel cladding [J].Journal of Nuclear Materials,2014,448 (1-3):420-435.

[5]Kim H G,Yang J H,Kim W J,et al.Development Status of Accident-tolerant Fuel for Light Water Reactors in Korea [J].Nuclear Engineering &Technology,2016,48 (1):1-15.

[6]Kim H G, Kim I H, Jung Y I, et al.MICROSTRUCTURE AND MECHANICAL STRENGTH OF SURFACE ODS TREATED ZIRCALOY-4SHEET USING LASER BEAM SCANNING[J].Nuclear Engineering & Technology,2014,46 (4):521-528.

[7]Kim H G,Kim I H,Jung Y I,et al.Adhesion property and high-temperature oxidation behavior of Cr-coated Zircaloy-4cladding tube prepared by 3D laser coating [J].Journal of Nuclear Materials,2015,465:531-539.

[8]Harp J M,Lessing P A,Hoggan R E.Uranium silicide fabrication for use in LWR accident tolerant fuel [J].Transactions of the American Nuclear Society,2014,110:990-993.

[9]Koo Y H,Yang J H,Park J Y,et al.KAERI’S development of LWR accident tolerant fuel [J].Nuclear Technology,2014,186 (2):295-304.

[10]Kim K H,Chang K K,Paik K W,et al.Characterization of U-2wt%Mo and U-10wt%Mo alloy powders prepared by centrifugal atomization [J].Journal of Nuclear Materials,1997,245 (2-3):179-184.

[11]易伟,代胜平,沈保罗,等 .氮化铀粉末合成工艺研究 [J].核动力工程,2007,28 (5):46-49.

[12]尹邦跃,屈哲昊 .氮化铀燃料粉末和芯块的制备方法:CN103466568A [P].2013.

[13]贾建平,王志刚,陈淼,等 .粉末冶金法制备多孔U-10%Mo合金及其微观组织结构分析 [J].原子能科学技术,2013,47 (2):295-298.

[14] BragG-Sitton S M.Development of Advanced Accident Tolerant Fuels for Commercial Light Water Reactors[J].Nuclear News,2014,57.

[15]A.M.SAVCHENKO.REVIEW OF A.A.BOCHVAR INSTITUTE ACTIVITIES IN DEVELOPING POTENTIALLY ACCIDENT TOLERANT FUEL FOR LIGHT WATER REACTORS.2015.DOI:10.13140/RG.2.1.4630.7449.

Study Progress on the Accident Tolerant Fuel

ZHANG Peng-juan

(China Jian Zhong Nuclear Fuel Co.,Yi bin,Si Chuan Prov.,644000,China)

The Japanese Fukushima nuclear accident in 2011makes people aware of the defects of the existing UO2-Zr fuel system,especially after the reactor dynamic safety system failure.Then the accident tolerant fuel(ATF)is put forward.It is a new generation of fuel system to improve the fuel element ability to withstand severe accidents.Nearly 50years,ATF technology is a major technological revolution in the field of nuclear fuel,and it is also the future of the high security of nuclear power system.In the international nuclear energy field,an upsurge of scientific research and development has been set off,and the direction of nuclear science and technology development has been profoundly changed.The article mainly introduces,from the fuel cladding and pellet technology aspects,the international new research progress of ATF fuel in recent years.

ATF;Fuel cladding;pellet process;research progress

TL27 Article character:A Article ID:1674-1617 (2017)03-0425-06

TL27

A

1674-1617 (2017)03-0425-05

10.12058/zghd.2017.03.425

2017-06-09

张鹏卷 (1988—),男,甘肃天水人,学士,现主要从事粉末冶金工作 (E-mail:zhangpjoq@163.com)。

(责任编辑:白佳)