连续管试油作业研究与应用

2017-11-18王新河廖维宇孙国强陈洲洋

王新河 廖维宇 郑 辉 孙国强 韦 亮 陈洲洋

中国石油集团西部钻探工程有限公司试油公司

连续管试油作业研究与应用

王新河 廖维宇 郑 辉 孙国强 韦 亮 陈洲洋

中国石油集团西部钻探工程有限公司试油公司

针对常规油管试油作业存在施工周期长、劳动强度大等难题,结合连续管作业不动管柱、不压井、施工设备少、作业时间短、成本低等特点,研究并形成了一套较为完整的连续管试油工艺与配套,包括新井的井筒准备(试、探、洗、替、提),为后期作业提供清洁、安全的井筒环境;完井后固井质量检测,为射孔、压裂选层提供技术支持;直井精确定位射孔,沟通产层、水平井首段射孔,为压裂泵送提供通道;带压封闭已试油层,实现上返、下返试油或进行分层压裂改造;压裂完毕后进行复合桥塞钻除,还原井筒全通径,减小流动摩阻;并在生产过程中分层测试以获取各层段温度、压力、流量、含水等相关资料。经过现场试验应用,连续管试油工艺有效缩短了试油周期,提高了作业效率,降低了安全环保风险,促进了低渗透与非常规储层的勘探开发进程。

连续管;带压作业;试油工艺;低渗透储层;非常规油气

目前常规的试油手段多是采用油管(或钻杆)携带不同工具组合来完成特定工序,主要包括通井、刮削、洗井、射孔、诱喷排液、测试求产、压井、封闭等。该作业方式的缺点是施工周期长、劳动强度大、不能实现带压作业、存在安全环保风险及储层二次伤害。随着油田加快低渗透、非常规储层的勘探开发进程,急需低成本、高效率的作业技术来替代常规试油作业。鉴于连续管技术具有不动管柱、不压井、施工设备少、作业时间短、成本低等优点,国内各油田均开展了相关研究与应用,但尚未形成一套成熟的试油工艺。

中国石油集团西部钻探工程有限公司试油公司将连续管作业特点与试油工序有机结合,研究开发并配套了连续管试油的专用工具与工艺,具体包括井筒准备、声幅测井、射孔、带压封闭、带压钻磨、套损检测、分段测试等技术,经过现场试验应用,取得了不错的效果。

1 连续管作业井筒准备技术

新井完井后,直井要进行试、探、洗、替、提作业,需要利用通井规或刮削器对井筒质量进行检查和清理。一般通井规的外径应小于套管内径6~8mm,若有特殊要求,如试油期间需要下入井内直径较大或长度较长的工具,则应选用与井下工具相适应的通井工具。常用连续管外径为φ44.45mm或φ50.8mm,工具串结构为:φ73mm外卡+φ73mm马达头+φ115mm通井规,通井规尺寸对应不同套管内径选取合适的。

对于水平井而言,特别是长水平段的井,必须在工具串中加装水力振荡器,因此水平井施工中工具串为:φ73mm外卡+φ73mm马达头+φ73mm水力振荡器+φ115mm通井规。起初都是采取该工具串进行通井作业,但是施工多井次后发现该工具串会出现不能顺利下至浮箍位置的情况。分析原因可能是由于井筒狗腿度大或者是三维旋转造成的摩阻增大以及在固井过程由于固井胶塞的磨损导致井底附近残留部分水泥灰所致,因此在该工具串的基础上进行了改进,改进后工具串为:φ73mm外卡+φ73mm马达头+φ73mm水力振荡器+φ73mm螺杆钻+φ115mm磨鞋(磨鞋选择的要求与通井规一致)。工具串改进后通井成功率大幅增加,但仍会有无法通至井底的情况少量出现。为此使用管间减阻剂可以解决部分井,但是仍有部分井差10~20m无法到达井底。针对这种井再次改进工具串,将磨鞋更换成三刮刀进行钻磨通井。至此,所有水平井基本上都可以顺利通井至浮箍位置,为后期施工提供一个干净、安全的井筒环境。

截至目前,累计通井84井次,最大井深为5976m(MaHW6014井),均成功通井至浮箍位置。MaHW6103井在前期采用磨鞋通井遇阻后,无法顺利下至预定深度5408m(实际下深为5378m),预计为固井水泥灰环,后续采取三刮刀钻磨通井,最终下至预定深度,为声幅测井提供干净的井筒保障。

2 连续管声幅测井技术

在套管完井的井中,水泥与套管、井壁之间胶结状况直接影响着后期射孔及压裂作业,因此判断固井质量是否合格成为新井完井后的首要任务。对于直井,可采取电缆底部携带声幅测井工具,快速高效完成声幅测井作业。但对于水平井,电缆不能有效进入水平段,部分地区采用电缆底部携带爬行器进行工具传送,但效果不佳,爬行器会由于水平段沉砂或水平段井眼轨迹上翘而无法顺利到达井底。连续管的优势在这里充分体现,由于连续管的刚性,能够将地面注入头的下推力传导至工具端,使得工具获得足够推力,有效克服长水平段的接触摩阻以及三维旋转井在两处拐点处与连续管形成的摩擦力,顺利完成水平井内工具传送。

连续管声幅测井技术是以连续管为基础,底部携带存储式测井工具(或采用穿电缆连续管携带直读式测井仪器),下至预定深度后上提测井,检测套管固井质量,为后期压裂选层提供技术支持。常用工具串为:φ73mm外卡+φ73mm马达头+φ73mm水力振荡器+φ73mm筛管+φ73mm声幅测井工具。

截至目前累计施工17井次,施工套管为φ114.3~φ139.7mm(41/2~ 51/2in), 最 大 井 深 为 5976m(MaHW6014井),最长水平段为2027m(FNHW4004井),三维旋转井的方位角为320°~90°~180°,狗腿度为8°~ 12°/30m。

3 连续管射孔技术

连续管射孔作业分为常规连续管传输打压射孔和穿电缆连续管电点火射孔。连续管射孔可以解决在复杂井、大斜度井、水平井中常规射孔方式无法将射孔枪送达目的层的问题。同时连续管射孔可实现精确定位,适合层间距较薄的井;另外对于深度精度要求不高的井,可采用接箍定位器进行定位或不定位(因为误差较大,只能用于水平井第一级射孔),直接采用人工井底数据上提进行校深定位。连续管第一级射孔,为后续多级分段射孔桥塞联作工艺快速、高效地提供了一个泵送通道。

常规连续管传输打压射孔可分为第一级单簇射孔、第一级两簇射孔。第一级单簇射孔优点是在正常下放连续管过程中,下至造斜点后可采用地面泵注设备循环,启动水力振荡器,在长水平段中顺利将枪身送至目的深度,若由于摩阻原因无法传送到位的,可采用浸泡减阻剂的方式增加下入深度。该方式的缺点是对井筒要求高,在前期通井过程必须充分清洗井筒,所使用的循环液要保证清洁干净,若有异物进入连续管,有可能造成起爆器堵塞,导致最终射孔失败;或者由于循环液较脏,导致筛管堵塞,继续泵注则可能出现枪身提前引爆,造成误射。

第一级两簇射孔的优点是可以单趟管柱实现两簇射孔,增大压裂通道,提高压裂改造规模;但也具有明显不足,首先是在工具串下入至造斜段后,无法通过地面泵注设备进行泵注,因此不能使用水力振荡器和减阻剂,水平段长度会受到一定限制,若水平段过长,则不能采用这种方式,推荐φ44.45mm连续管水平段长度为1200m左右,φ50.8mm连续管水平段长度为1500m左右;其次是马达头的破裂盘在循环过程中意外破裂,破裂盘破裂后若连续管车内不注意观察则有可能在第一簇射孔时将两簇射孔枪全部引爆。因此在地面配枪时,要求射孔队将两簇射孔压力尽量拉大,以避免误射。若第一簇射孔时破裂盘破裂则有可能导致第二簇射孔无法完成,因为在油管内打压的时候由于油套已经连通,第一簇已经射开,套管与地层连通,可能压力无法憋至起爆压力;避免该情况发生的方法可以采取马达头上以盲堵替代破裂盘的方式,并在外卡连接器连接完成后必须试压,防止压力通过连接器泄露。

穿电缆连续管电点火射孔。该方式需要有一盘预穿电缆的连续管以及一个连续管专用的电缆头(电缆头包括单流阀、机械丢手、循环短节)。工具串为:φ60mm外卡+φ54mm电缆头+φ73mm磁定位+φ89mm起爆器及射孔枪。

穿电缆连续管射孔过程中,为提高工具的安全性,需要对电缆头的机械丢手进行加强设置,销钉剪切值必须大于射孔过程震动造成的剪切力,推荐丢手吨位设定为8t(既能够有效防止射孔产生的震动剪切销钉,也可以在发生意外情况后有效从丢手处拉断丢手);为防止电缆头意外丢手,将枪长控制在5m以内,只进行一级射孔,若射孔井段长的,提出工具更换销钉后再次进行射孔;若需要测后效的,提出枪身后,对工具进行全面检查,再入井测后效;下枪时为了清晰显示磁定位,将连续管下入速度控制在18~20m/min以内。

为了进一步提高施工的安全性,在电缆头下部安装一个减震器,降低射孔震动对机械丢手剪切销钉的影响;或者引进液压机械双作用方式的丢手机构(非投球式)。

该方式进行射孔,特别适合于需要精确定位且井内为气密封套管的井。因为气密封油管比常规油管重,在下油管时需要吊车辅助,使用的吊卡比常规油管的吊卡重20kg左右,若采取常规方式射孔,操作人员劳动强度非常大且效率低。在使用连续管后,大大降低了劳动强度,单趟管柱节约时间20h左右。

连续管传输射孔累计施工64井次(其中穿电缆连续管传输射孔7井次、常规连续管传输射孔57井次),快速高效完成水平井第一级射孔。盐探1井(该井使用的是气密封套管及气密封油管)采用穿电缆连续管完成该井精确定位射孔。与常规油管传输射孔相比,显著提高时效,每趟钻缩短工期约24h,大幅降低了人员的劳动强度(气密封油管使用的吊卡约40kg,下气密封油管时人员搬吊卡,劳动强度非常大)。

4 连续管带压封闭技术

该技术是指在井筒带压的情况下采用连续管(常规连续管或穿电缆连续管)底部携带定位工具、桥塞坐封工具及桥塞,将工具输送到井筒预定位置,通过火药引爆、液压坐封或机械坐封工具产生的压力将桥塞坐封,达到地层封闭的目的。桥塞封闭的目的是分层试油、分层酸化、分层防砂、分层生产及二次固井等。应用该技术可节约压井液及压井作业费用,缩短作业周期,减小人员体力劳动,提高了作业效率及安全性。

根据待封闭井段与待试油井段间夹层长短、桥塞坐封位置是否需要精准定位两个方面,形成了两种连续管带压封闭工具组合。

对于不需要精确定位且层间距较大的井,可采取常规连续管液压坐封桥塞技术,若层间距为30m以上,可直接使用连续管滚筒机械计数器深度或人工井底深度上提连续管进行封位确定。经过长期作业,证实该方法能够较精准地确定封位,最大误差不会超过10m。对于层间距为10m左右,建议使用接箍定位器进行定位且已射孔井段上部套管必须具备标准接箍,否则无法定位。

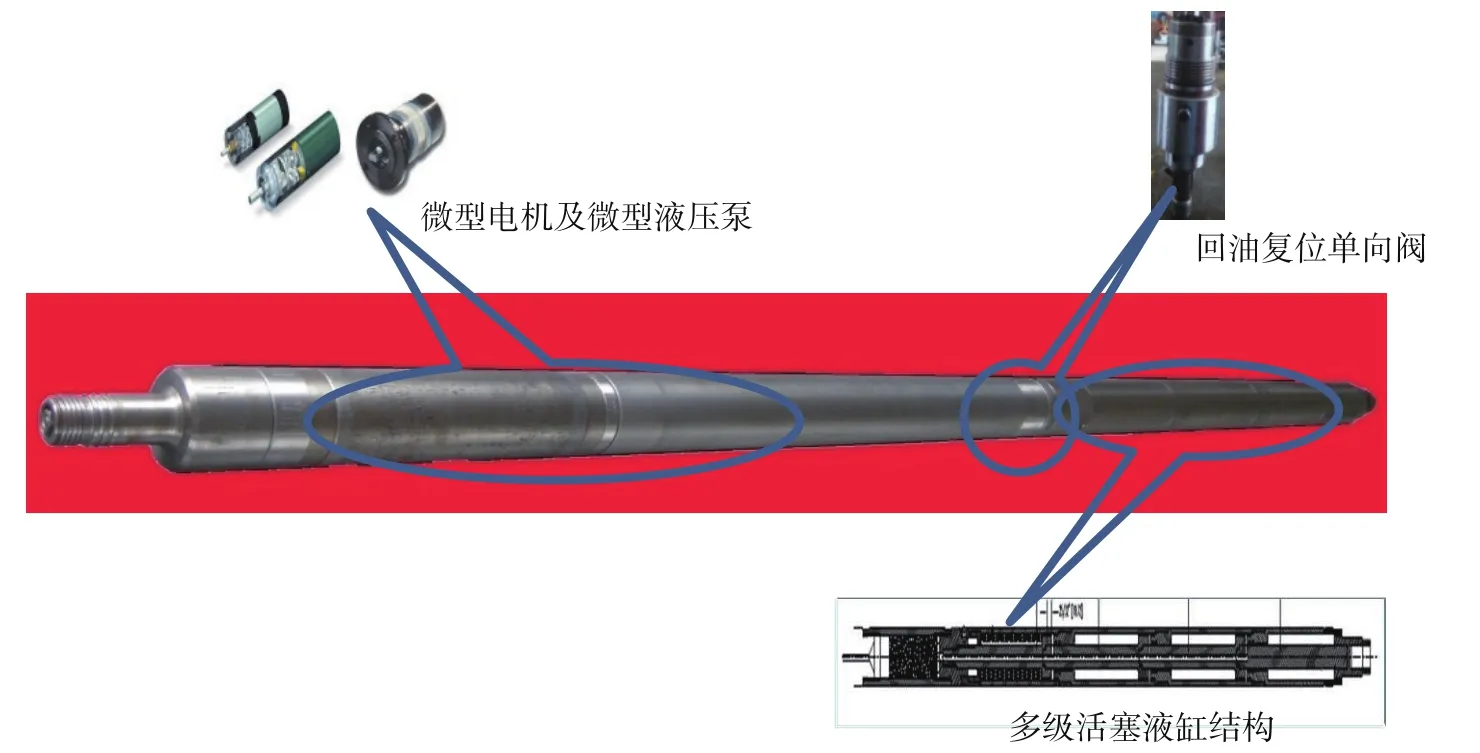

当层间距离小于2m且需要精确定位的井,可以先采用穿电缆连续管底部携带磁定位进行精确定位,之后应用常规电缆桥塞坐封工具(火药引爆)或自主研发的电动液压电缆桥塞坐封工具(无需火药,纯电坐封)坐封桥塞(图1)。该工艺的工具串结构为:Φ60mm外卡+φ54mm电缆头+φ73mm磁定位+φ89mm液压桥塞坐封工具(或电动液压电缆桥塞坐封工具)+φ99.9mm桥塞。

图1 电动液压电缆桥塞坐封工具

电动液压电缆桥塞坐封工具突破了有限空间内能量转换的关键技术(电能→液压能→机械能的转换),以电能替代火药作为动力源。该工具采用多级活塞液缸结构,坐封力可以根据需求调节,同时降低单级活塞的负荷,保证工具的使用寿命。另外,由于坐封力可调,只需一套工具就可满足不同井深、不同套管的坐封,使用成本大幅降低。

该工具使用时,需要注意在地面必须对电缆头注脂,防止井内流体通过电缆头进入下部工具导致短路,提高一次施工成功率;在地面完成工具调试,试运转电机,检查性能是否可靠;落实井流体密度、井深以确定最终活塞级数,防止坐封力不足,导致桥塞坐封失败;落实井筒套管结构,若存在回接筒,需清楚回接筒结构,防止通井过程遇阻,桥塞坐封完毕后上提至回接筒处遇卡。可以采取工具串上加装弹性扶正器来解决坐封工具上提遇卡问题。

2017年连续管带压封闭累计施工14井次(其中常规连续管下机械桥塞10井次,穿电缆连续管下电缆桥塞4井次),最大封闭深度为4609.3m,最高井口压力为20MPa,层间距最小为6m。

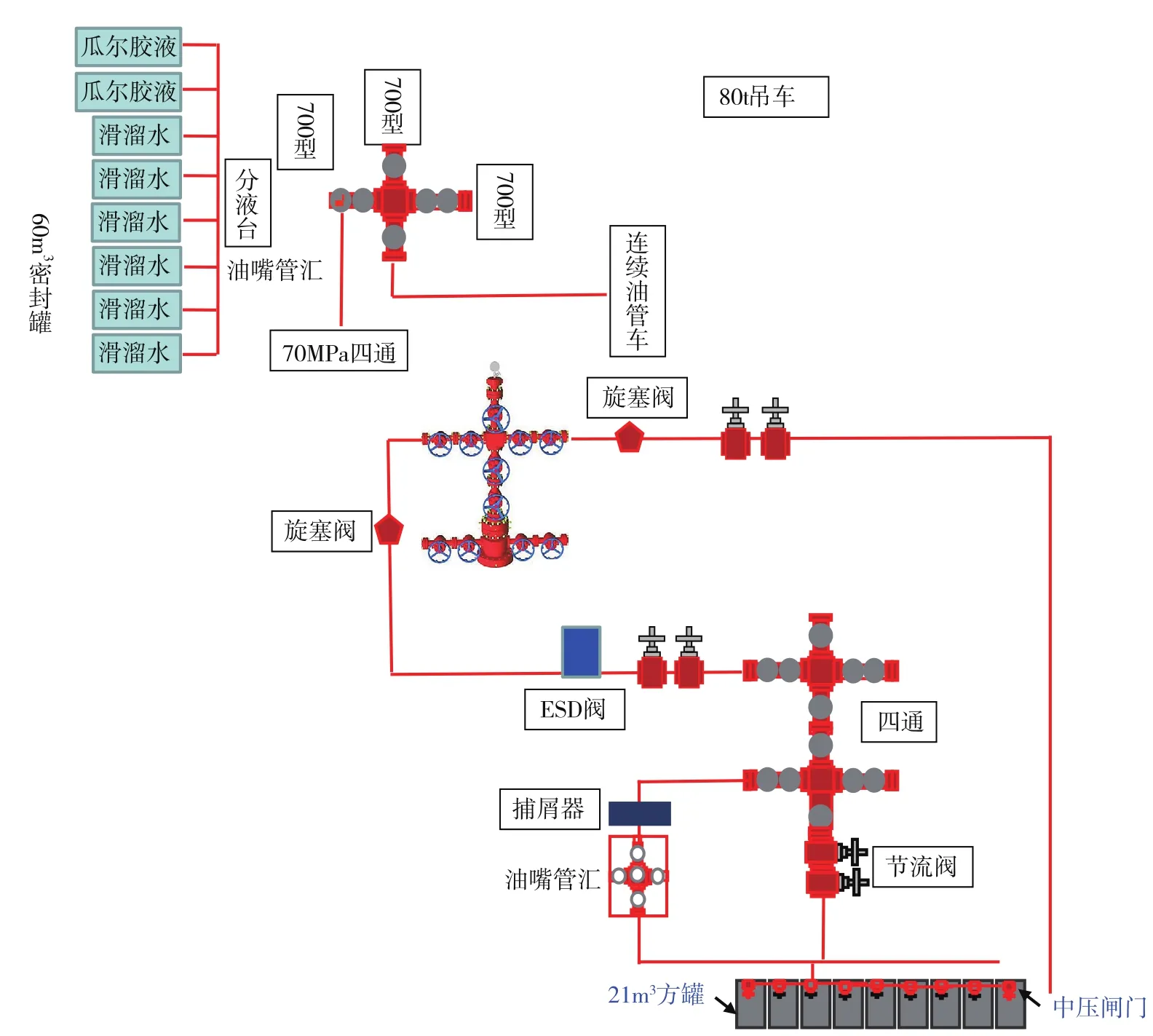

图2 供液排液除屑流程

5 连续管带压钻磨技术

连续管带压钻磨技术是在不压井的情况下,通过向连续管持续不断泵入钻磨液,驱动螺杆钻具底部磨鞋旋转,再合理控制钻压,使得磨铣物在挤压下以滑移变形方式切削,同时磨鞋吃入待磨铣物,在扭矩作用下向前移动进行切削,碎屑在高压水射流冲击作用下被钻磨液迅速带离井底流向环空,通过工作液循环带出井筒,从而实现井筒通畅、沟通产层、降低流动摩阻、快速返排的目的。

该技术的优点在于无需压井,可带压作业,节约压井液及压井作业费用;避免压井造成的储层二次伤害;单趟实现多级桥塞钻磨,减少连续管提下次数;作业覆盖钻、排、捞,还原井筒全通径的同时也形成了清洁的井筒环境,有效防止后期排液、生产时堵塞流程。

通过长期经验积累,优化钻磨工具串,实现了工具大部分国产化。针对φ139.7mm(51/2in) 套 管,建议采用国产φ89mm螺杆钻,φ127mm(5in)套管则采用φ79mm螺杆钻,这样排量和扭矩均可以满足复合桥塞的钻磨作业;磨鞋的选择对应小于套管内径6mm,不但能够有效防止大块钻屑上返导致卡钻,也可以高效、快速钻除桥塞。

同时形成了连续管钻磨连续供液排液除屑流程(图2),配套高低压过滤进液流程、应用试油带压捕屑器、配套紧急关断阀,提高钻磨时效。自主研发的试油带压捕屑器,设计为双路,每路设置反射式和旋流式两级除砂除屑,除屑范围大;采用低压水流冲洗连续排砂排屑,确保地面流程不堵塞、不刺漏,施工连续、安全、环保。

针对不同型号桥塞优选磨鞋型号,提高了钻磨效率。同时,改进了磨鞋合金粒子形状及铺齿方式,有效提高单个磨鞋的使用寿命。进口磨鞋钻塞13~15个,改进后国产磨鞋钻塞10~12个,价格却只有进口磨鞋的1/3,降低了生产成本。

现场先后对HW59003、HW8001等42口井进行钻磨作业,成功完成复合桥塞钻磨作业并顺利提出井内工具,累计钻磨桥塞223个。其中,桥塞级数最多达22级(MaHW1311井),单趟钻磨桥塞最多为11个(CHHW2108井),水平段最长为1602m(MaHW1104井)。

6 连续管直读式套损检测技术

连续管直读式套损检测技术采用穿电缆连续管底部携带井径检测工具,井径检测仪依靠弹片支撑紧贴套管壁,将套管内壁的几何形变通过检测臂转换成为电信号,通过电缆输送至地面系统,获得实时的套管井径数据。

采用该方式进行套管检测最大的优点在于可带压作业,不影响井的正常生产;工序简单,可大幅缩短施工周期;有效降低劳动强度;快速、直观了解井筒损坏位置及损坏情况。

常用工具串结构为:φ60mm外卡+φ54mm电缆头+φ43mm丢手短节+φ43mm柔性短节+φ43mm弹性扶正器+φ43mm24臂井径仪+φ43mm弹性扶正器

在入井过程中,特别是水平井,由于井筒长期生产,油泥、蜡等杂物多,入井后可能会造成井径仪无法正常打开的情况,这时可采取在下放过程中多次开臂、收臂的方式解决。

通过标准接箍、实射井段对深度进行校核,以确定实际深度;出现套变井段后地面发送收臂指令再次下放,重测变形井段。重测的目的就是消除井内异物对检测结果的影响,使测井结果尽量真实。

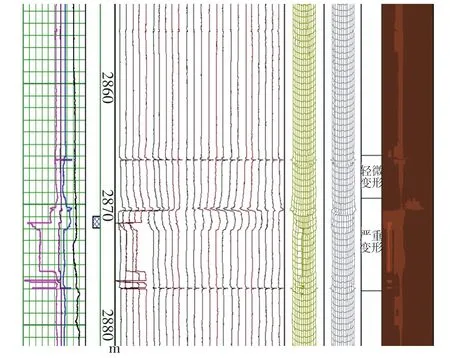

已累计实施2井次,成功完成套管井径检测。在XQHW301井前期进行钻磨复合桥塞,在第四级桥塞钻磨完毕,下推至2872.52m后出现频繁憋压。起钻后更换强磁进行打捞,强磁棒顺利通过前期阻位,并下至2898m。检查出井的磨鞋发现其底部边缘磨损严重,后判断为套管变形。验证时采用穿电缆连续管底部携带24臂进行套管井径检测,从实时模拟图中清晰验证了前期的猜测(图3),也为制定下部措施提供有力的技术支持。

图3 套管井径检测实时图

7 连续管直读式分段测试技术

随着油气勘探步伐不断加快,针对低孔低渗储层多采取水平井完井、多段分级体积压裂工艺提高单井产能。为了准确评价油层和措施效果,需获得分段油水产量、地层压力、温度等资料,因此水平井测试技术成为水平井开发的重要配套技术。据了解,目前可用于水平井测试的工具多为笼统测试,对于单层温度、压力等资料很难准确获得,因此引入双封隔器,可实现单层精确测试。

水平井测试仪器的输送方式有油管输送、水力输送、爬行器输送及连续管输送,常规电缆测井技术很难满足水平段的测试,为此研制出配合连续管作业的水平井分段测试系统(目前处于实验阶段),同时还可实现地层恢复压力测试,测试数据通过电缆实时传输到地面数控,提供真实准确的动态监测资料(图4)。

该工艺采用穿电缆连续管底部携带测试工具,能够有效进入长水平段井;带压作业且不影响正常生产;能够精确定位,确定封隔位置;一趟工具实现多种数据实时监测。实现单层的张力、磁定位、温度、流量、含水、管内外压力等参数,当井下油嘴开关关闭时,可测定地层恢复压力。工具串结构为:φ60mm外卡接头+φ54mm电缆头+φ43mm柔性短节+φ43mm遥测短节+φ60mm张力磁定位短节+φ73mm丢手短节+φ73mm筛管+φ90mm上电动封隔器+φ89mm多参数测试工作筒+φ90mm下电动封隔器。

目前已经完成室内试验及入井试验,验证上下电动封隔器、多参数工作筒的耐温、耐压性能以及封隔器座封、解封机构的可靠性及封隔器密封性。

图4 分段测试示意图

8 连续管替代常规试油的认识

连续管替代常规油管进行试油作业,经过现场试验应用,有效缩短了试油周期,提高了试油作业效率,降低了安全环保风险,促进了低渗透、非常规储层的勘探开发进程,发展前景广阔。但实际应用中仍存在一些问题,如目前只能够替代一些较为常规的工艺,工艺技术还比较单一,高、精、尖技术较少;对于部分试油工艺仍未找到有效的连续管替代手段,如常规油管、套管抽汲排液;另外在结合水平井测试工艺的基础上,也面临如何解决水平井的找水、选择性堵水等难题。

为此,后期需积极推进水平井分段测试工具的应用及改进,以及相配套的分层堵水工具的研发。进一步完善连续管作业技术,以尽快替代目前常规螺纹连接油管作业,从而提高作业时效、降低生产成本,最终达到以连续管作业技术为主、以常规试油技术为辅的新局面。

Study and Application of Coiled Tubing Testing Service

Wang Xinhe,Liao Weiyu,ZhengHui,Sun Guoqiang,Wei Liang,Chen Zhouyang

(Oil Test Company,CNPC West Drilling Engineering Co Ltd,Karamay 834009,China)

Conventional oil tubing testing service has a long period of operation and a high intensity of labor. Coiled tugging service has a number of advantages,such as without moving the production string,snubbing,less service equipment,short service time and cost-effective. The company has developed a complete set of coiled tubing testing processes and equipment,including wellbore preparations for new wells.These preparations provide a clean and safe environment for lateron service. Cementing quality inspection after well completion provides technological support for perforation and layered fracturing services. Accurate perforation of straight well,channeling of horizons and perforation of the fi rst segment of horizontal well provide channels for transmission by fracturing pump. The tested reservoir sealed with pressure is brought under layered fracturing stimulation. In the wake of fracturing service,the compound bridge plug is removed to restore the full path of wellbore and reduce fl owing friction. In the process of production,the layers are tested one by one to acquire the relative data of each horizon,such as temperature,pressure,fl ow and water cut. Field application indicated that coiled tubing testing process can effectively reduce oil testing period,improve service ef fi ciency,lower the risks for safety and the environment and accelerate the exploration and development process of low-permeability and non-conventional reservoirs.

coiled tubing,snubbing service,oil testing service,low-permeability reservoir,non-conventional oil and gas

10.3969/j.issn.1002-302x.2017.05.011

TE353;TE932

A

中国石油天然气集团公司重大科技专项“连续管作业技术推广专项(二期)”(编号:2017B-4107)。

王新河,1961年生,1983年毕业于中国石大学,高级工程师,从事油田地质及试油试采工作。E-mail:xjsywxh@cnpc.com.cn

2017-09-12)