脲醛树脂浸渍工艺对杨木单板尺寸稳定性影响

2017-11-17刘玉陈广胜朱晓冬黄天驰

刘玉,陈广胜,朱晓冬*,黄天驰

(1.东北林业大学 生物质材料科学与技术教育部重点实验室,哈尔滨 150040;2.东北林业大学 信息与计算机工程学院,哈尔滨 150040)

脲醛树脂浸渍工艺对杨木单板尺寸稳定性影响

刘玉1,陈广胜2,朱晓冬1*,黄天驰1

(1.东北林业大学 生物质材料科学与技术教育部重点实验室,哈尔滨 150040;2.东北林业大学 信息与计算机工程学院,哈尔滨 150040)

使用脲醛树脂及其水溶液,在常温、常压条件下对杨木单板进行浸渍处理。通过对比分析浸渍处理前后试件的增重率、增容率、吸水率和抗胀率,研究不同的脲醛树脂浸渍浓度和浸渍时间处理对杨木单板尺寸稳定性能的影响规律。研究结果表明:杨木单板增重率随着脲醛树脂浸渍浓度的增加而增加,当浓度达到40%以后上升趋势变缓;增容率在浓度为10%~25%时增加比较迅速,但从25%~55%时增加缓慢;吸水率和抗胀率随着脲醛树脂浓度的增加也呈上升趋势;杨木单板的增重率在浸渍时间为4 h后,增重率增长幅度较大;增容率随浸渍时间的增长变化趋势基本上呈线性增长,浸渍时间对杨木单板的吸水率和抗胀率的影响不是很大。使用脲醛树脂及其水溶液对杨木单板进行浸渍处理,可以很好地改善它的尺寸稳定性,吸水率最高可达到57%,抗胀率最高可达到58%。

杨木单板;脲醛树脂;浸渍;尺寸稳定性

0 引文

木材属于一种可再生的天然生物材料,具有强重比高、天然环保等优点,被广泛应用在家具和建筑行业。人工速生林材生长速度较快,但是存在密度低和尺寸稳定性差等缺点[1-3]。特别是以杨木为代表的速生林木材,存在明显的干缩湿胀的现象,从而影响木材的整体性能。在生产和使用中,对木材进行改性处理是常见的方法,杨木材质的强度和尺寸稳定性同时提高是最难解决的问题[4-6]。

目前比较常见提高木材尺寸稳定性的方法是采用小分子的树脂进入木材细胞壁,并在细胞壁内固化[7-10]。浸渍树脂种类一般有脲醛树脂胶、酚醛树脂胶、三聚氰胺-甲醛树脂胶和间苯二酚树脂等[11-13]。这几种树脂的填充或膨胀性能较好,一定条件下能与木材成分发生反应或起到固定支撑作用[14]。付祥飞等人研究了低分子量酚醛树脂固体含量、浸渍的时间以及单板厚度对杨木单板增重比例的影响[15]。于利等人使用低分子量的改性酚醛树脂浸渍处理人工林马尾松,改善人工林马尾松木材固有的低密度,易腐蚀,易燃,强度低的天然缺陷[16]。贾贞用水溶性的热固性酚醛树脂胶黏剂作为复合的中间介质,让氯化钙与碳酸铵的溶液发生复分解的反应,制成酚醛树脂-纳米碳酸钙预聚体。经过真空加压双重作用浸渍到杨木木材中,制备纳米碳酸钙速生杨木复合材。性能和加工工艺较优良[17]。高喜桃等人使用水溶性低分子量脲醛树脂浸渍处理杨木,制备符合结构单板层积材标准要求的强化杨木单板层积材[18-20]。黄松军等人利用水溶性改性的脲醛树脂浸渍处理人工速生杉木,使杉木单板层积材得以强化[21]。陆葛在真空和高压力的条件下,采用甲基丙烯酸甲酯浸渍了多层实木复合地板表板,其密度和硬度得到了很大的提高[22]。马立军等人应用三元共聚单体——苯乙烯、甲基丙烯酸甲酯、醋酸乙烯酯注入杨木单板中,添加引发剂形成交替共聚物。此结构比单一单体形成的均聚物,在性能方面更加优越[23]。这几种树脂各有各的特点,效果也不尽相同。低分子量的酚醛树脂对木材的浸渍改性效果比脲醛树脂要好,但是酚醛树脂从合成到固化都伴随着氧化还原副反应,而这些副反应往往会生成带深色的醌类物质,从以往的文献可以看出,深色的醌类物质会改变改性木材的颜色,遮盖木材的纹理,在一定程度上影响了改性木材的应用范围和应用价值;三聚氰胺-甲醛树脂浸渍效果不错,但是它的价格昂贵,会大幅度提高产品的生产成本,不适合工业化使用。

脲醛树脂相对分子量比较小,树脂通过浸注方式浸入到木材细胞内,经干燥去除木材中水分,再进行热处理使树脂因加热而固化,生成不溶于水的聚合物,沉积填充于细胞腔内,或与木材组分发生交联,起到填充、粘连、增强的作用,从而使木材密度增大,尺寸稳定性增强,强度增大,进而改变木材性能,价格也比较便宜,是当前应用最广泛的树脂[24-26]。本文使用脲醛树脂浸渍杨木单板,研究树脂浸渍浓度和浸渍时间这两个重要工艺参数对杨木单板尺寸稳定性的影响,确定最佳浸渍工艺,为提高杨木单板的尺寸稳定性提供一定的实验基础。

1 实验材料和方法

1.1 实验材料和仪器

(1)杨木单板,规格30 mm×30 mm×4 mm,木材市场购买。

(2)脲醛树脂:自制浸渍用脲醛树脂,固含量60%,相对分子量400,无色透明。

1.2 脲醛树脂浸渍单板方法

首先将规格为30 mm×30 mm×4 mm的杨木单板试件放入干燥箱中,在温度为103±2 ℃条件下干燥至绝干,取出之后放在分析天平内分别测定每个试件的质量,然后记录,平行试件为3个;再用游标卡尺测出每个试件的顺纹、逆纹和厚度方向的尺寸,每个尺寸测三组,取平均值。然后将试件分别放入装有浓度为10%、25%、40%和55%脲醛树脂水溶液的烧杯中,然后用压片玻璃压住进行浸渍,同时开始计时。分别浸渍1、2、3、4 h。然后将浸渍完成的试件放入干燥箱中在105 ℃的温度下固化1 h。将干燥至绝干的试件分别进行称重和尺寸的测定,然后测定顺纹、逆纹和厚度方向的尺寸,每个尺寸测三组,取平均值。最后,将干燥后的试件放入清水里浸泡48 h,取出后测出质量以及顺纹、逆纹和厚度方向的尺寸,其中用游标卡尺测定的数据,平行试件为3个,精确至0.01 mm,取平均值,得出处理材和未处理材的吸湿率和体积膨胀率,进而算出衡量试件尺寸稳定性的4个指标:增重率(WPG)、增容率(BE)、吸水率(MEE)、抗胀率(ASE)。

1.3 性能测试计算方法

测试单板尺寸稳定性的4个指标都是用游标卡尺和分析天平测出数据,然后根据GB1931-2009《木材含水量测定方法》计算得出的。其中WPG是研究木材在经过浸渍处理后质量的变化率、BE是研究木材在经过浸渍处理后体积的变化率、MEE是研究木材在浸渍处理前后吸湿率的变化情况、ASE是反映浸渍木材在吸湿后抵抗体积发生变化的能力。

增重率WPG按公式(1)计算

WPG=(W1-W0)/W0×100%。

(1)

式中:WPG为试件的增重率,%;W1为处理后试件的绝干重,g;W0为处理前试件的绝干重,g。

增容率BE按公式(2)计算

BE=(V1-V0)/V0×100%。

(2)

式中:BE为试件的增容率,%;V1为处理材的绝干体积,mm3;V0为未处理材的绝干体积,mm3。

吸湿率按公式(3)计算

X=(M1-M0)/M0×100%。

(3)

式中:X为试件的吸湿率,%;M1为试件吸湿后的质量,g;M0为试件的绝干质量,g。

体积膨胀(收缩)率按公式(4)计算

S=(V1-V0)/V0×100%。

(4)

式中:S为试件从绝干到吸湿时的体积膨胀率,%;V1为试件吸湿后的体积,mm3;V0为试件绝干时的体积,mm3。

抗胀(缩)率ASE按公式(5)计算

ASE=(S0-S1)/S0×100%。

(5)

式中:ASE为处理材的抗胀(缩)率,%;S0为未处理材的体积膨胀(收缩)率,%;S1为处理材的体积膨胀(收缩)率,%。

吸水率MEE按公式(6)计算

MEE=(X0-X1)/X0×100%。

(6)

式中:MEE为处理材的吸水率,%;X0为未处理材的吸湿率,%;X1为处理材的吸湿率,%。

2 树脂浓度对尺寸稳定性的影响

2.1 树脂浓度对增重率和增容率的影响

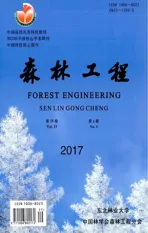

不同树脂浓度对杨木单板增重率的影响如图1所示。从图1可以看出在浸渍过程中随着浓度的增加其增重率逐渐增加,在浓度为40%之前上升比较均匀,当浓度达到40%以后上升趋势变缓,可能是脲醛树脂浓度太高导致树脂分子不易进入细胞壁,造成增重率增长速度降低。不同树脂浓度对杨木单板增容率的影响如图2所示。从图2可以看出在浓度为10%~25%时杨木单板的增容率增加比较迅速,但从25%到55%随着浓度的增加杨木单板增容率增加就比较缓慢,原因可能是随着脲醛树脂不断进入细胞壁,浓度增加接近饱和,浓度为40%时基本达到最大增容率。

图1 不同树脂浓度对增重率的影响Fig.1 Effect of resin concentration on WPG

图2 不同树脂浓度对增容率的影响Fig.2 Effect of resin concentration on BE

2.2 树脂浓度对吸水率和抗胀率的影响

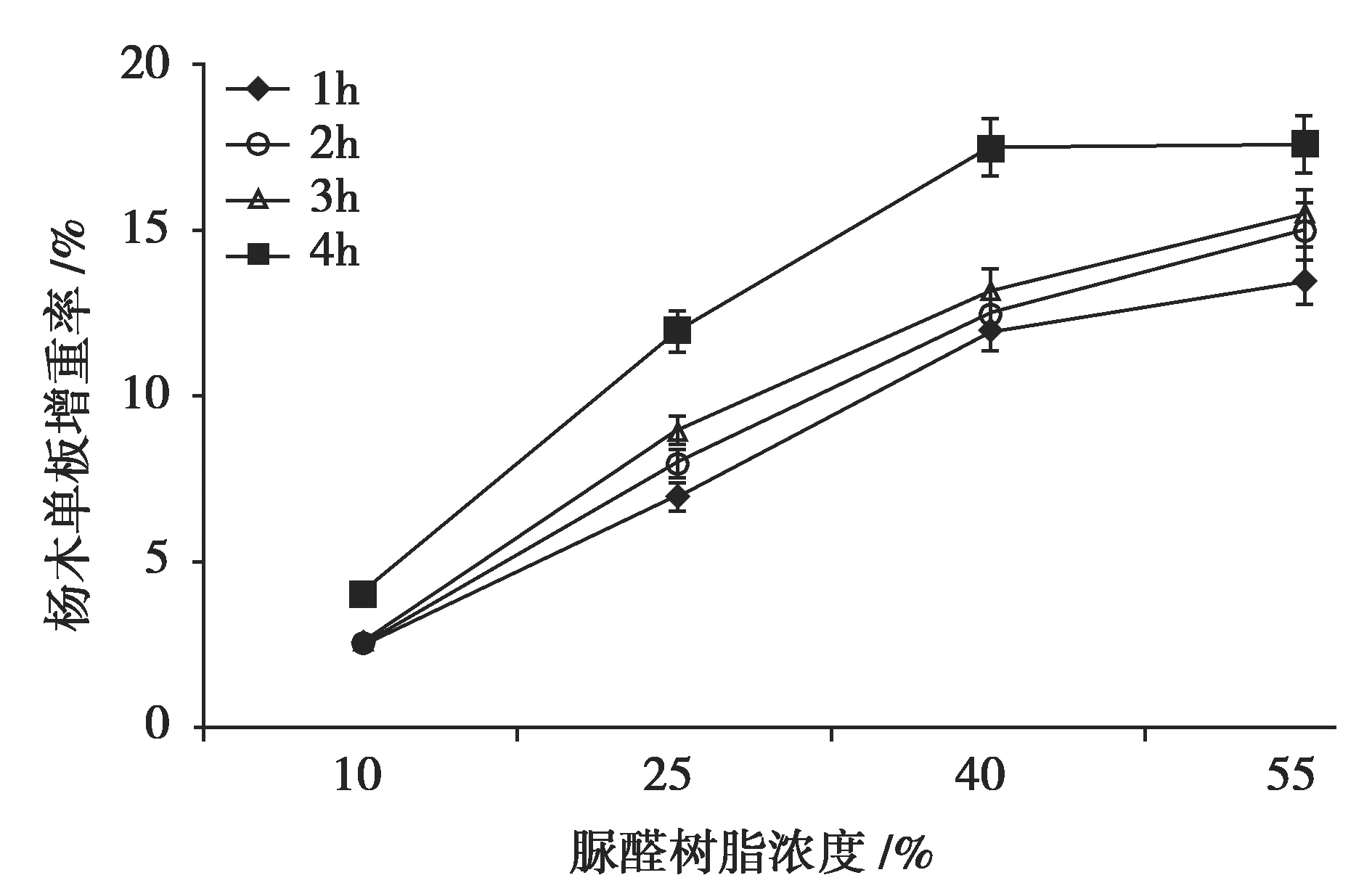

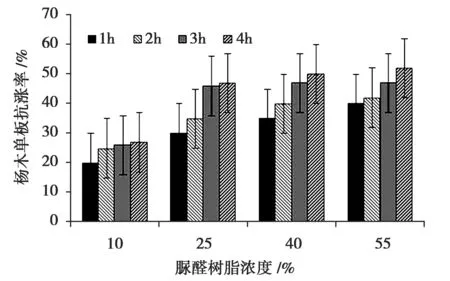

不同树脂浓度对杨木单板抗胀率的影响如图3所示。从图3可以看出脲醛树脂水溶液浓度在10%~25%范围内,抗胀率随浓度的增加不断增加,25%达到最大,浓度在40%~55%时抗胀率不再增长。这可能是由于进入木材细胞壁的脲醛树脂数量对抗胀率的变化起到决定作用,浓度较高的脲醛树脂粘稠度也大,难以进入细胞壁的毛细管中,并不能提高脲醛树脂进入细胞壁的数量,因此也不能提高表板的抗胀率。不同树脂浓度对杨木单板吸水率的影响如图4所示。从图4可以看出杨木单板的吸水率随着脲醛树脂浓度的增加也呈上升趋势,在10%~25%时上升比较迅速,之后就比较平缓。

图3 不同树脂浓度对抗涨率的影响Fig.3 Effect of resin concentration on MEE

图4 不同树脂浓度对吸水率的影响Fig.4 Effect of resin concentration on ASE

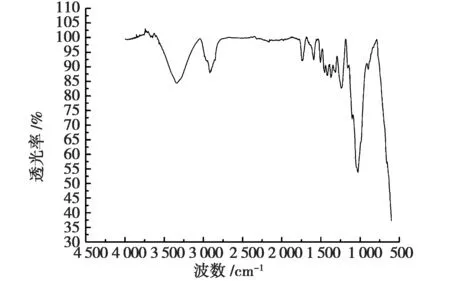

产生这种趋势的原因可能是因为在树脂浓度较低的时候,固化不完全,脲醛树脂不能充分填充细胞腔,吸水率较低[27-28]。杨木单板素材和脲醛树脂浸渍杨木单板的红外光谱测试结果如图5和图6所示。图5中未处理的杨木单板在波数为3 200~3 500 cm-1处有较强的吸收峰,是由于在杨木中的纤维素中含有比较多的羟基的伸缩振动而产生的吸收谱。通过图6脲醛树脂浸渍杨木单板红外光谱分析图对比可以看出,随着脲醛树脂进入细胞壁之后与细胞壁中的亲水性的游离羟基结合,生成比较稳定的化学结构,杨木单板在位于波数为3 500 cm-1处的特征羟基峰被大大地削弱,降低了游离羟基的浓度,提升了杨木单板的吸水率。

图5 杨木单板素板红外光谱分析图Fig.5 Infrared spectrum analysis veneers of Poplar Veneers

图6 脲醛树脂浸渍杨木单板红外光谱分析图Fig.6 Infrared spectrum analysis of poplar impregnated with UF resin

3 浸渍时间对尺寸稳定性的影响

3.1 浸渍时间对增重率和增容率的影响

不同浸渍时间对增重率的影响如图7所示。从图7可以看出杨木单板的增重率在浸渍的前3 h变化并不明显,但是当浸渍时间为4 h时,增重率增长幅度较大,树脂浓度为55%,浸渍时间为4 h的增重率最高达到了20%。浸渍时间对增容率的影响如图8所示。从图8可以看出,杨木单板的增容率随浸渍时间的增长变化趋势基本上呈线性增长,浸渍时间越长增容率越高。

3.2 浸渍时间对吸水率和抗胀率的影响

浸渍时间对杨木单板吸水率的影响如图9所示。从图9可以看出杨木单板的吸水率随浸渍时间的延长变化不大。浸渍时间对抗胀率的影响如图10所示。从图10可以看出,抗胀率随时间的延长基本保持稳定。从总体结果看,浸渍时间对杨木单板的吸水率和抗胀率的影响不是很大。

图7 不同浸渍时间对增重率的影响Fig.7 Effect of immersion time on WPG

图8 不同浸渍时间对增容率的影响Fig.8 Effect of immersion time on BE

图9 不同浸渍时间对吸水率的影响Fig.9 Effect of immersion time on ASE

图10 不同浸渍时间对抗胀率的影响Fig.10 Effect of immersion time on MEE

4 扫描电镜分析结果

选择未处理的素板和脲醛树脂浸渍浓度为25%,浸渍时间为4 h的试件进行扫描电镜分析,结果如图11所示。从图11(b)素板电镜分析结果可以看出素板导管分子没有被填充,纹孔处于开放状态。从图11(a)脲醛树脂浸渍后试件扫描电镜分析结果可以看出,脲醛树脂填充涂覆在细胞壁表面同时部分纹孔被堵塞,从而减少了水分与细胞壁的接触和进入,可以提高试件的尺寸稳定性。

图11 扫描电镜结果Fig.11 Result of SEM

5 结论

本论文主要研究了脲醛树脂浸渍时间和浸渍浓度对杨木单板增重率、增容率、吸水率和抗胀率的影响。研究结果表明各因素随脲醛树脂水溶液浓度的变化趋势和随浸渍时间的变化趋势不同,造成这种现象的原因可能是:进入杨木单板的脲醛树脂水溶液有两个去向,一部分是进入细胞壁,这对吸水率和抗胀率起到主要影响,但另一部分是进入了细胞腔中,这部分脲醛树脂对杨木单板的增重率和增容率有提高作用,对表板的吸水率和抗胀率时不起主要作用。所以会造成这种走势不一致的现象。本论文的主要研究结论如下:

(1)杨木单板增重率随着脲醛树脂浸渍浓度的增加而增加,当浓度达到40%以后上升趋势变缓;杨木单板增容率在浓度为10%~25%时增加比较迅速,但从25%到55%时增加缓慢;杨木单板的吸水率和抗胀率随着脲醛树脂浓度的增加也呈上升趋势,

(2)杨木单板的增重率在浸渍的前3h变化并不明显,但是当浸渍时间为4 h时,增重率增长幅度较大;杨木单板的增容率随浸渍时间的增长变化趋势基本上呈线性增长,浸渍时间越长增容率越高;浸渍时间对杨木单板的吸水率和抗胀率的影响不是很大。

(3)综合考虑成本及改性效果,本实验的优化浸渍工艺为浸渍浓度25%,浸渍时间4h。

[1] 红岭,曹琪,刘瑶,等.单板种类对沙柳复合层积板力学性能影响[J].森林工程,2016,32(5):27-30.

[2] 刘一楠,郑海威,刘巍岩,等.杨木单板层积材力学性能足尺检测试验分析[J].森林工程,2016,32(5):31-34.

[3] 郭臻宇,连弘扬,李丽沙,等.炭化处理对杨木声学振动特性的影响[J].森林工程,2016,32(4):41-45.

[4] 邓富介,沈隽,李永博,等.异氰酸酯浓度对杨木强化材TVOC释放影响研究[J].森林工程,2016,32(4):46-50.

[5] 刘波,张双保,曹永建,等.木材-无机质复合材料的制备方法及改性[J].木材加工机械,2005,16(4):37-40.

[6] 雷得定,周军浩,刘波,等.木材改性技术的现状与发展趋势[J].木材工业,2009,23(1):37-40.

[7] 林金国,徐永吉.中国木材改性研究最近十年进展[J].江西农业大学学报,2003,25(2):240-245.

[8] 徐敏,马青,王天龙.不饱和聚酯树脂改性对杨木尺寸稳定性的影响[J].木材加工机械,28(1):23-26.

[9] 陈敏杰,张振伟,涂登云,等.热处理浸渍杨木性能研究[J].西北农林科技大学学报(自然科学版),2017,45(1):99-104.

[10] 王德福,李春风,刘明利,等.热处理与硅酸钠联合改性杨木的物理力学性能[J].木材工业,2016,30(6):31-34.

[11] PHAM TUONG LAM,王新洲,邓玉和,等.废弃杨木水泥模板纤维特性及纤维板的研究[J].浙江农林大学学报,2014,31(6):940-946.

[12] 范祥林,王新洲,邓玉和,等.蒙脱土改性杨木板材的工艺研究Ⅰ:浸渍改性处理工艺[J].中南林业科技大学学报,2016,36(4):94-102.

[13] 郎倩.复合改性剂对速生杨木和椿木改性效应及机理研究[D].北京:北京林业大学,2016.

[14] 顾炼百.木材改性技术发展现状及应用前景[J].木材工业,2012,26(3):1-6.

[15] 付祥飞,关明杰,孙丰文.单板增强型集装箱底板的结构与性能[J].林业工程学报,2015,29(6):112-115.

[16] 于利.密实型人工林单板层积材生产工艺研究[D].杭州:浙江农林大学,2011.

[17] 贾贞.纳米碳酸钙/速生杨木复合材料及制作建筑模板的研究[D].哈尔滨:东北林业大学,2012.

[18] 高喜桃.增强杨木单板层积材生产工艺及产品特性研究[D].长沙:中南林业科技大学,2010.

[19] 王晓琴,李黎.脲醛树脂浸渍处理实木复合地板表板的尺寸稳定性分析[J].木材加工机械,2010,21(3):29-34.

[20] 杨静,姜靓,金威,等.马尾松单板层积材在家具中的应用[J].林业机械与木工设备,2017,45(5):44-47.

[21] 黄松军.强化杉木单板层积材工艺研究[D].北京:北京林业大学,2008.

[22] 陆葛.多层实木复合地板表板硬化技术[J].技术与市场,2011,1(7):213-214.

[23] 马立军.杨木单板强化制造复合材技术研究[D].哈尔滨:东北林业大学,2005.

[24] Soulounganga P,Loubinoux B,Wozniak E,et al.Improvement of wood properties by impregnation with polyglycerol methacrylate[J].Holz als Roh- und Werkstoff,2004,62(4):281-285.

[25] Gérardin P.New alternatives for wood preservation based on thermal and chemical modification of wood- a review[J].Annals of Forest Science,2016,73(3):559-570.

[26] Shang L,Jiang Z,Liu X,et al.Effect of modification with Methyl Methacrylate on the mechanical properties of Plectocomia kerrana Rattan[J].Bioresources,2016,11(1).

[27] Salman S,Pétrissans A,Thévenon M F,et al.Decay and termite resistance of pine blocks impregnated with different additives and subjected to heat treatment[J].European Journal of Wood & Wood Products,2016,74(1):37-42.

[28] 侯瑞光,李贤军,刘元,等.低分子量脲醛树脂浸渍速生杨木工艺初步研究[J].中南林业科技大学学报,2015(1):122-125.

EffectofUreaFormaldehydeResinImpregnationontheDimensionalStabilityofPoplarVeneer

Liu Yu1,Chen Guangsheng2,Zhu Xiaodong1*,Huang Tianchi1

(1.Key Laboratory of Bio-Based Material Science and Technology,Northeast Forestry University,Harbin 150040; 2.College of Information and Computer Engineering,Northeast Forest University,Harbin 150040)

UF resin and its aqueous solution were used to treat poplar veneer at room temperature and atmospheric pressure in this paper.Through the comparative analysis of weight gain rate,capacity rate,water absorption and anti swelling rate of the impregnated specimens before and after,the effects of different UF resin impregnation concentration and immersion time on the dimensional stability of poplar veneer were studied.The results showed that the weight gain rate of poplar wood increased with the increase of the concentration of UF resin,and then increased slowly when the concentration reached 40%.The capacity rate increased rapidly when the concentration was 10%~25%,but increased slowly from 25% to 55%.The water absorption and anti swelling rate both increased with the increase of UF resin concentration.The weight gain rate of poplar veneer increased greatly after dipping time was 4 hours.With the increase of impregnation time,the change trend of the capacity rate was basically linear,and the immersion time has no significant influence on the water absorption and anti swelling rate of poplar veneer.The application of UF resin and its aqueous solution in the treatment of poplar veneers can improve the dimensional stability.The highest moisture resistance rate could reach 57%,and the expansion rate was up to 58%.

Poplar veneer;urea-formaldehyde resin;impregnation;dimensional stability

S 781

A

1001-005X(2017)06-0036-05

2017-05-11

林业科学技术推广项目([ 2015 ] 11 号)

刘玉,博士,副教授。研究方向:木材改性。

*通信作者:朱晓冬,博士,副教授。研究方向:木材改性。E-mail:pe4646@126.com

刘玉,陈广胜,朱晓冬,等.脲醛树脂浸渍工艺对杨木单板尺寸稳定性影响[J].森林工程,2017,33(6):36-40.